90°弯头管件T模设计

2022-05-12于进杰蒋梦麒

于进杰 饶 攀 孙 宽 马 胜 蒋梦麒

(临海伟星新型建材有限公司,浙江 临海 317000)

注塑成型是一种灵活、通用且高效的塑料生产工艺,被用于制造几乎所有热塑性聚合物、共混物和复合材料产品,目前,注塑成型工艺生产了超过1/3的聚合物产品[1]。随着市场竞争的日益激烈,如何减少单个产品的成型周期、充分挖掘注塑机潜力成为了企业的竞争核心。

多腔模具技术的应用大幅提升了制品的产量并降低了单腔模具的制造成本[2-3],然而随着模具腔数的增加,对注塑机的塑化能力、锁模力等都提出了更高的要求,为了进一步挖掘企业现有注塑机潜力,叠层模具开始被逐渐应用于生产中。与常规的多腔模具相比,叠层式模具可提高90%~95%的产量,而其所需的锁模力只提高了15%~20%[4]。卞平[5]为1模8腔瓶盖注塑模具设计了一种齿条驱动式模板来保证上下两层注塑模具同步开闭。奚建胜等[6]将数值模拟软件Moldflow与叠层式热流道模具设计结合,设计了1模4腔发动机缸盖出水口接头层叠模具,应用于实际生产并取得了良好的经济效益。许维进等[7]设计了1模96腔双层叠层注塑模具用于大批量生产注塑机数据线卡槽塑件,极大地降低了单个塑件成产周期与生产成本。

注塑成型周期包括合模、注射、冷却与顶出4个阶段[8],据统计,冷却阶段的耗时约占整个成型周期60%[9],这也意味着注塑机在使用多腔模具与叠层式模具技术成型时将有60%的时间处于闲置状态。T模(tandem mold)成型技术可以利用其中一个型腔制品的冷却时间来完成另一个型腔的注塑过程,以此减少了注塑机的闲置时间从而大幅提升设备效率[10-11]。目前国内针对T模成型技术的研究与应用较少,本文为PE双通管件设计了T模并将其运用于生产,取得了良好的效益,为日后T模的设计与应用提供参考。

1 T模技术

T模最早于2001年德国国际塑料及橡胶展上面世,作为新型的模具技术,T模在遵循注塑生产顺序的前提下合并、重排了注塑成型工步,平衡了注塑生产中的瓶颈工步与闲置工步,使得注塑生产由单线程生产转变为并行生产。T模相当于两幅普通模具的拼接,模具结构中有两个分型面,在生产时只打开一个分型面完成开模及顶出动作,而另一个分型面保持闭合状态,完成注射、保压与冷却。如图1所示,T模的生产周期由4个阶段构成。第一阶段:型腔A顶出制品后合模,型腔A的流道开启至注塑机完成填充与保压步骤后关闭,而在此过程中B型腔中的产品则处于冷却阶段;第二阶段:型腔A中的制品开始冷却,注塑机在此时后退塑化,在完成储料后打开型腔B并将产品顶出;第三阶段:型腔B合模并重新打开流道,熔体在注塑机的作用下通过开启的流道进入型腔B完成充型、保压,随后关闭型腔B的流道;第四阶段:型腔A分型面打开,型腔A开模并顶出,完成一个成型周期并进入下一个周期。综上所述,制品的冷却时间占整个成型周期越长,T模所提高的生产效率越高,注塑机螺杆闲置的时间也越短。

图1 T模生产流程

2 产品结构及模具设计

2.1 产品结构与工艺流程分析

90°电熔弯头管件产品结构如图2所示,产品材料为PE,产品最大轮廓尺寸为216 mm×216 mm×138 mm,制件最大壁厚为14 mm。塑件要求批量生产,塑件端口尺寸公差需控制在±0.5 mm内,塑件不得出现变形。

图2 产品结构

根据生产经验,使用传统一模双腔模具生产弯头管件各工步耗时如3a中所示,其成型周期可由式(1)计算,代入数据计算得其成型周期为275 s。

式中:Ttra为 传统一模双腔模具成型周期时间;Ti为注射时间;Tp为 保压时间;Tc为冷却时间;Ts为储料时间;Tm为机动时间,即开模与闭模时间之和。

根据图1中所展示的T模生产流程可以得到T模成型周期的计算方法[10]:T模成型周期时间=(A注射时间+A保压时间+A塑化时间+A机动时间)+(B注射时间+B保压时间+B塑化时间+B机动时间)。设T模成型周期时间为Tt,由于两个分型面内的产品相同,Tt的计算公式为:

假设T模生产各工步耗时与传统一模双腔模具生产各工步耗时相同,则T模具工艺流程及其各工步耗时如图3b中所示,将数据代入式(2)中可得T模的成型周期为320 s。在理想的情况下,采用T模具生产可将单个产品生产周期由137.5 s缩短至80 s,缩短了41.8%的单个制品生产周期。

图3 传统模具与T模工艺流程

2.2 模具总体结构

根据产品的结构特点和批量成产要求所设计的T模,如图4所示。视图B-B与视图C-C分别展示了上下层模具型腔结构的剖面图,其中上层模具模板主要包括零件6~9,下层模具模板主要包括零件2~5,各模板之间通过螺钉及定位销等结构紧固。浇注系统采用了针阀式热流道系统,主浇嘴将熔体引入热流道板28后通过热流道分热嘴A 24与热流道分热嘴B 29分别将熔体注入型腔A与型腔B中。每层模具的3个方向均采用CAM板17实现抽芯,CAM板被安装在每层模具的定模板一侧,型芯38与凸轮杆36由型芯镶块37连接,在开模时凸轮杆随着CAM板17位移并带动型芯38运动。模具冷却系统采用水冷,各层模具的定模板与动模板均开设环形水路,如主视图所示;各型芯中开设隔板式冷却水路。模具前后侧各安装了2组T锁来控制型腔的开启与闭合,T锁构件主要包括控制气缸19、推杆21、固定块22与拉钩23。中间动模板6与定模板A 9、动模板B 2通过固定块与拉钩相互链接,从而使T模在工作时交替开启、闭合两个分型面。

图4 T模装配图

3 T模关键技术

3.1 热流道结构设计

热流道技术是实现T模两个型腔交替注射成型的关键。本文设计的热流道系统如图5所示,该热流道系统该热流道系统主要由如下2部分组成:第一部分由与注塑机喷嘴相连的主热嘴、热流道板与分热嘴A、B组成,在注塑过程中熔体经由主热嘴进入热流道板后通过分热嘴进入型腔A与型腔B中;第二部分为为由控制气缸与针阀组成的热流道控制系统,气缸在注塑机的控制信号的操控下控制针阀的开启与闭合,从而精确地控制成型时序。

图5 针阀式热流道系统

3.2 T-模锁结构设计

T-模锁是一种顺序开模锁模器简称T锁,T锁可以控制各型腔顺序开启与闭合,并为闭合的型腔提供部分的锁模力,本文设计了如图6所示的T锁。其工作过程如下:当型腔中的制品冷却完毕即将进入开模阶段时,对应气缸控制器获得控制信号,将推杆向后拉动并带动活动块向下运动,解除拉钩水平方向的限制,随后注塑机带动拉钩运动并实现开模;当腔中的制品顶出后,拉钩在注塑机的推动下前进插入固定块中,随后对应气缸控制器再次获得控制信号,气缸推动推杆前进,活动块在弹簧的作用下复位,重新限制拉钩水平方向的移动实现锁模。

图6 带气缸的T锁设计

3.3 抽芯机构结构设计

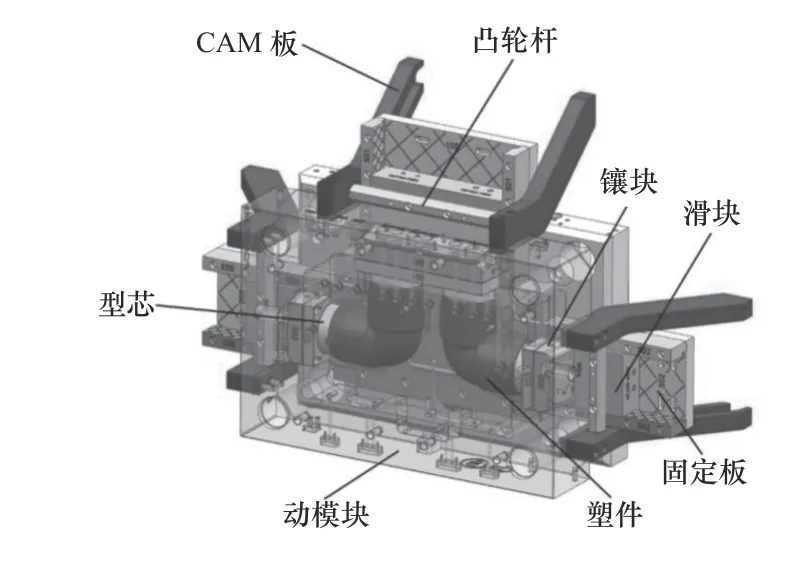

为配合T模自动化生产流程,在型腔开模时实现自动抽芯,模具采用了CAM板与凸轮杆组合形式抽芯,如图7所示。在该结构中,CAM板与固定板分别固定在动模板与定模板上,型芯与滑块通过镶块连接,滑块则与凸轮杆由螺钉紧固。CAM板在开模时随着动模板运动打开分型面,带动凸轮杆的滑轮沿着CAM板上开设的槽运动,从而拉动与型芯相连的镶块运动实现抽芯。

图7 CAM板抽芯机构

3.4 型腔交替开模与合模

T模在生产过程中交替开模、闭模流程如图8所示。当型腔B中的产品完成冷却后即将进入开模阶段,控制型腔B的T锁收到控制信号拉动推杆后移并带动滑块向下运动直至滑块无法限制拉钩水平运动,最终T锁状态如图8a中Ⅱ所示。随后动模座板与动模板跟随注塑机后退打开型腔B的分型面,并在CAM板的作用下抽出B腔中的型芯。型腔A中的塑件在该时间段内处于冷却阶段,其对应的T锁状态如Ⅱ所示,此时T锁将模具A的动模板与定模板锁死并提供锁模力,如图8b所示;气缸顶出产品后拉钩随着注塑机的移动重新插入固定块,随后气缸再次收到控制信号推出推杆,滑块在弹簧的作用下复位锁死型腔A完成闭模,此时T锁如图8a中Ⅳ所示;A腔的开启、闭合与B腔的开启、闭合相同,在A腔开模时T锁将将B腔的分型面锁死,使下层模具与上层模具的动模板随着注塑机后退并打开A腔分型面。

图8 交替开模与合模

4 试制生产

按照设计生产了T模并在海天MA10000注塑机上进行了生产试制,如图9所示,T模在生产过程中实现了型腔A与型腔B的顺序充型与开模,实际生产周期为165 s,与预期工艺流程相近,成功地缩短了40%单个产品的成型周期。试制塑件如图10所示,塑件表面无缺陷,外形尺寸在产品规定公差范围内,满足验收要求。

图9 生产试制

图10 试制塑件

5 结语

本文针对90°电熔弯头PE管件的结构特点设计了T模,模具采用针阀式热流道结构实现了两个型腔的顺序充型,设计了带气缸的T锁结构实现了模具A、B型腔的顺序开合,并利用CAM板结构实现模具自动抽芯。试制生产结果表明T模可充分利用注塑机机台容量,进一步发掘注塑机能力,与传统的一模双腔模具相比,T模可缩短40%的单个产品成型周期。