基于PLC的两相直流步进电机升速自动控制方法

2022-05-12陈周牛桑文龙

陈周牛,桑文龙

(1.重庆人文科技学院 机电与信息工程学院,重庆 401524;2.西南大学 物理科学与技术学院,重庆 400715)

0 引言

步进电动机是一种将脉冲信号转化为直线位移和角位移的执行器。根据工作形式可以分为直线型和旋转型,步进电机在励磁脉冲的驱动下,可以以旋转或直线的方式运行[1]。其中,二相直流步进电动机是一种能够与直流电源直接连接的步进电动机,因而在许多行业得到了广泛的应用。

在对速度要求较高的控制系统中,需要控制步进电机在高速运行时不会发生堵塞和失步,并最大限度地提高步进电动机的工作效率。通过两相直流步进电机升速自动控制方法的优化,改变脉冲的发射频率,从而完成步进电机转速的控制。

步进电机的控制模式有开环和闭环两种,开环控制是将电机的相位划分为阶梯型正弦波,从而降低电机的步进角,闭环控制系统可以直接或间接地探测到步进电机的转子位置,并利用反馈过程,根据输出脉冲的顺序,自动调节步进电机的位置,使其保持在合适的角度,从而实现对转动速度的控制。现阶段发展较为成熟的升速控制方法主要包括:基于STM32和FPGA的控制方法和基于无超调算法的控制方法,然而上述传统控制方法主要作用于单相直流步进电机上,因此在两相直流步进电机升速控制过程中容易出现堵塞和失步的情况,且存在明显的控制效果差的问题,主要体现在速度运行稳定性和速度控制差异等方面。为了解决上述传统控制方法存在的问题,引入可编程逻辑控制器。

PLC是一种在工业环境下自动化控制而设计的数字运算操作电子系统。在两相直流步进电机升速自动控制方法的优化设计中,通过PLC的应用以期能够提升电机的控制效果。

1 两相直流步进电机升速自动控制方法设计

1.1 利用PLC设计并安装驱动控制器

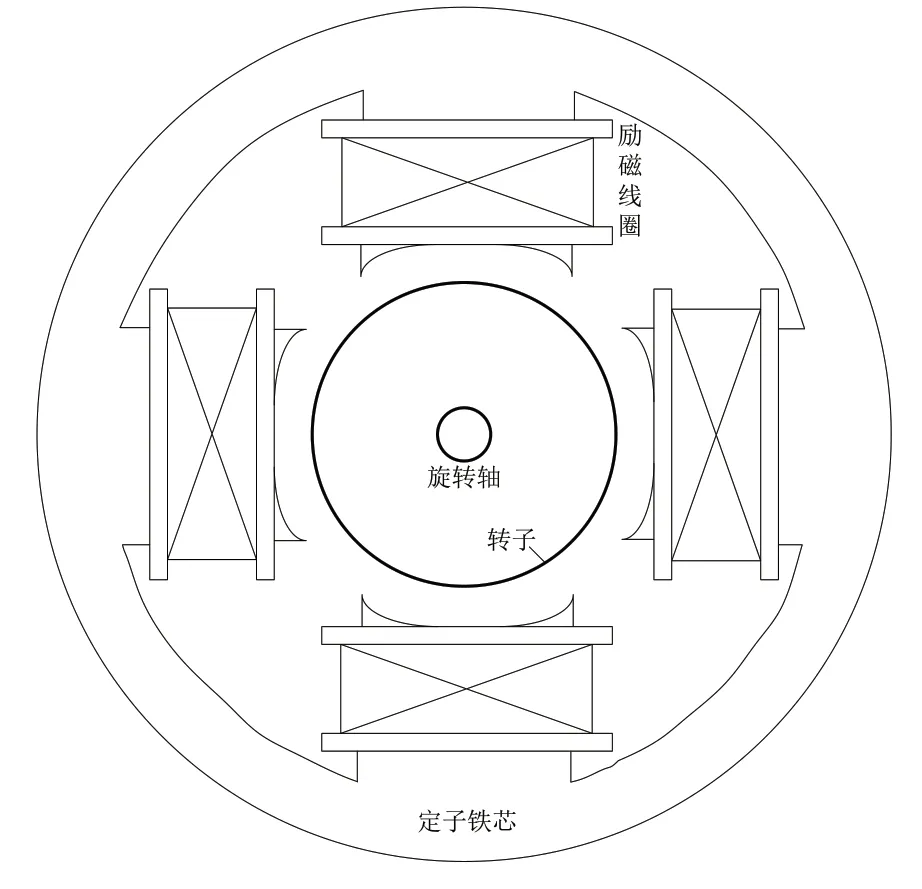

利用PLC对步进电机的驱动控制器进行改装,改装后的控制器结构如图1所示。

图1 升速自动控制器内部结构图

图1所示的控制器与PLC通过PCI总线进行通讯,而输入电机则是SH-20403驱动。在结构上,PLC控制器具有一个单独的控制模块,它能为步进电机的驱动和方向控制,并具有5个数字信号输入信道,步进电机的控制是可编程的直线速度控制[2]。另外,该系统还设有16个数字输入和16个数字输出。该驱动控制器可以提供整步、改进半步等工作方式,在实际的两相直流步进电机升速控制过程中,驱动控制器设备接收电机控制对象的实时运行数据以及控制指令,根据需要,生成每一相的接通或断开的信号,由此实现电机在不同工作状态之间的切换,并且将该信号输入到信号放大器和处理单元。信号放大器和处理器模块会对接收到的信号进行放大,并将其输入到推进级中。推进级模块能够将小信号放大为一个能够有效地控制功率放大器输出的输入信号。电机的各个相绕组连接到功率放大器上,通过驱动级输出的信号来控制电机绕组的开、关,并且可以对线圈的电压和电流进行控制,间接的实现对电机速度的控制。

1.2 构建两相直流步进电机数学模型

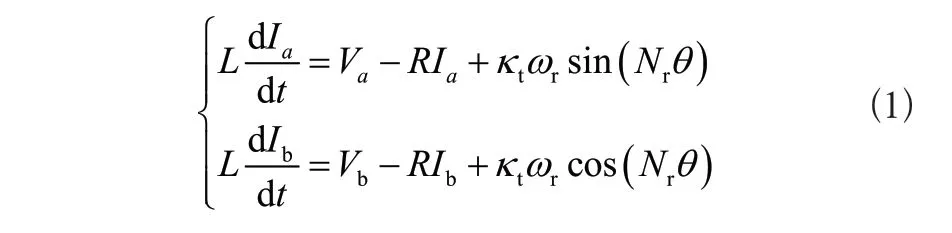

图2为各个元件组成的两相直流步进电机结构。

图2 两相直流步进电机结构图

在两相直流步进电机结构中,电动机的工作原理和电磁性能由电动机的定子结构和定子线圈组成,其它部件则由电动机的结构特点决定。步进电动机是由电磁力驱动的,由一个特定的转子上电,形成一个磁场,使转子受到最大的磁导,从而使其旋转[3]。结合两相直流步进电机的结构组成以及工作原理,构建相应的数学模型。两相直流步进电机是一种具有高非线性、强耦合的机电装置,在不考虑永磁体回路漏磁的条件下,两相直流步进电机电压处于平衡,其平衡方程如式(1)所示:

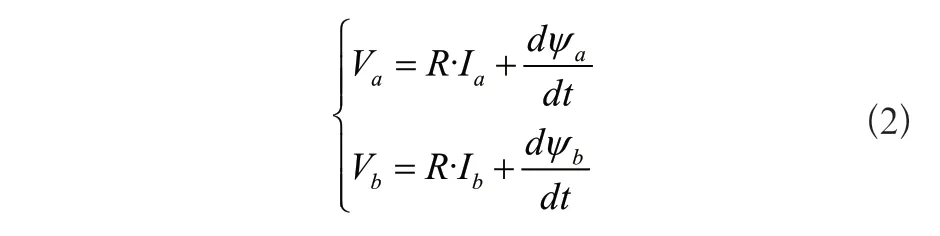

式(1)中变量Va、Vb、Ia和Ib分别为a、b两相的电压值和电流值,ωr和θ对应的是电机机械角速度和旋转角度,L和R为电机绕组部分的电感值和电阻值,变量Nr为转子齿数,κt表示反电动势系数,取值为常数。由此可以得出两相直流步进电机的基本电路方程,如式(2)所示。

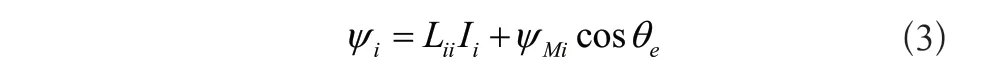

式(2)中ψa和ψb代表a、b两相绕组的磁链,该变量的计算公式为:

式(3)中i取值为a或b,Lii、ψMi和θe分别对应的是任意一相绕组的自感、转子永磁体在a、b相绕组上产生的磁链以及转子齿中心线位置相对于定子相中间齿的夹角。将式(3)的求解结果代入到式(2)中,并与式(1)联立,即可得出两相直流步进电机的数学模型表达式。

1.3 自动收集两相直流步进电机实时数据

优化设计的升速控制方法需要采集步进电机的绕组电流以及速度作为PLC驱动控制器的输入,在构建的数学模型下,采用两个模拟-数字转换器,对步进电机a、b两相线圈的电流进行实时的变换,并将其转化为16比特的编码,然后送至FPGA[4]。待采集的步进电机速度主要指的是a、b两相转子的角速度,采集结果可以表示为:

式(4)中D为单位时间转子移动的角度,t为时间。将数据采集程序连接到两相直流步进电机的启动程序中,并设置数据采集的时间间隔为0.5s,由此即可在步进电机运行的同时实现实时数据的自动采集。

1.4 生成两相直流步进电机升速驱动控制信号

步进电动机的工作需要满足一定的时间序列,电磁力的大小取决于线圈上的电流,当线圈内的电流不再是正方波形,而是一个由n级组成的近似阶梯形波,电动机的每一级都会旋转一次。基于以上原理,步进电动机的控制不能立即断开或打开,而应循序渐进地逐步打开的方式,也就是阶梯规律控制方式,该方式下步进电机升速运行曲线如图3所示。

图3 步进电机阶梯型升速运行曲线

在阶梯型升速控制信号作用下,步进电机中的线圈就会形成一种新的磁场,使转子在原有的步距角度上移动,使其在新的磁场中保持平衡。步进电动机的细分传动能够使步距变得更小,控制精度也得到很大的提高,并且能在升速控制过程中减少或消除振动、噪声和转矩的波动。将实时采集的两相直流步进电机运行数据输入到安装的PLC控制器中,对控制器中的溢出值进行参数化处理,如果控制器的计数值为x0FFF,则把载频同步驱动信号设定为高,在其他条件下设定为低,由此获得一个具有10KHz的时钟周期的高电平驱动控制信号[5]。最后,将驱动控制脉冲信号与载波计数值同步输出。

1.5 设置步进电机升速域值限制条件

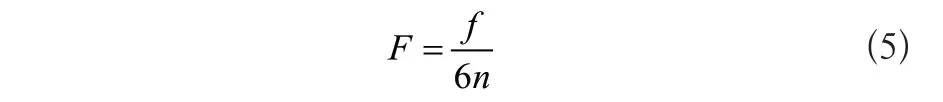

步进扫描频率是影响步进电机速度控制范围的一个重要因素,它可以通过调整步进频率和微分来控制电机达到所需速度。步进电机两相绕组的电压阶梯波频率和扫描频率的关系如下:

式(5)中n为转子的数量。由此可见,步进电机扫描频率和转子数量的组合调速只有在两相绕组电流阶梯波频率域值范围内才有效。

1.6 实现两相直流步进电机升速自动控制

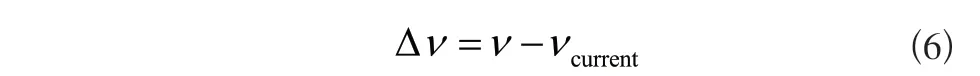

在步进电机升速域值范围内,根据两相直流步进电机实时速度的检测结果,计算电机升速控制量为:

式(6)中v和vcurrent分别为步进电机的运行速度期望值和实时速度检测结果。将控制量计算结果与生成的驱动信号输入到PLC驱动控制器中,按照图4流程实现两相直流步进电机的升速控制。

图4 两相直流步进电机升速控制流程图

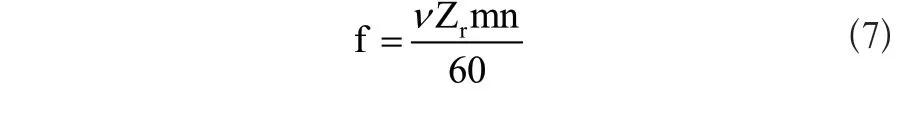

根据两相直流步进电机的工作原理,对其速度的控制实际上就是对其工作频率的控制,具体的控制过程可以量化表示为:

式(7)中Zr为两相步进电机的转子齿速,m和n为步进电机的定子相数和细分数。最终在升速驱动控制信号的驱动下,通过PLC控制器的运行,实现两相直流步进电机的稳步升速控制,在控制过程中需保证两相电流与电压的工作频率一致。当检测到当前电机转速达到目标转速时,PLC控制器立即停止工作。

2 控制效果测试实验分析

为了检验优化设计基于PLC的两相直流步进电机升速自动控制方法的可行性以及性能优势,以Softune Workbench软件作为开发环境,设计测试实验。利用Softune Workbench可以对控制方法的程序进行在线调试,大大提高了软件开发的过程,同时也有益于提高实验的执行效率。通过测试实验与分析,验证优化设计的控制方法是否完成预期效果。

2.1 选择两相直流步进电机控制对象

选择110BYG350B型号的两相直流步进电机作为实验的研究对象,电机a、b两相的电感值和电阻值分别为8mH和0.6Ω,绕组电感和绕组电阻分别为4mH和0.4Ω,保持转矩为8.5T/N·m,转动惯量为1500J/(g/cm2),内部包含50对相极,转子磁链幅值为0.002Wb,额定电流为3.5A。在开始实验之前,需要对选择的步进电机设备进行安装与调试,确保选择的控制对象能够正常通电,并在实验环境中正常运行。

2.2 准备步进电机升速控制任务样本

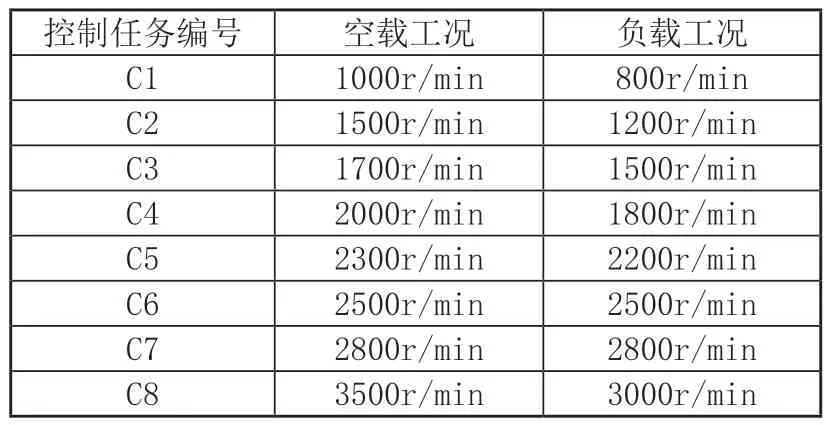

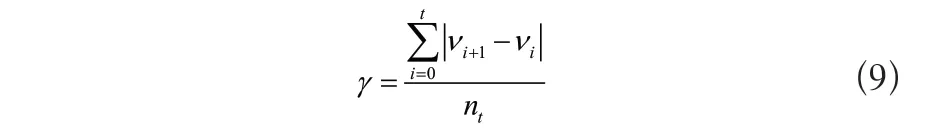

为了降低实验中的偶然事件对实验结果产生的影响,实验设置多个升速控制任务,具体的控制要求如表1所示。

表1 步进电机升速控制任务设置表

在实际控制与测试过程中,将表1中的数据作为控制目标数据输入到控制器以及控制程序中。通过与表1中设置数据的对比,验证设计方法的控制效果。

2.3 配置与调试PLC控制器设备

由于实验中应用了PLC设备,因此需要将其连接到步进电机控制对象上,通过调式判断PLC设备能否在控制对象上正常运行。具体的调试内容包括控制脉冲信号是否能够正常生成、设备初始化等。控制脉冲生成调试需要利用示波表对脉冲信号进行频率监控,以保证最终的信号符合设计要求。同时,在PLC器件的初始化过程中,还需要对相关的外部硬件组件进行配置,比如定时器、串口、中断,双向GPIO端口的初始化等。配置与调试结果如图5所示。

图5 PLC控制器设备配置与调试结果

从图5中可以看出,上位机界面能够正常输出PLC控制器设备的运行数据,由此证明设备调试成功。

2.4 描述控制效果测试过程

充分考虑到两相直流步进电机不同的工作状态,此次实验在两种工况下进行,分别为空载工况和负载工况,空载工况就是步进电机上不连接任何机械驱动设备,而负载工况中设置的负载转矩为2.5Nm。在无控制情况下,步进电机a、b两相的转速情况如图6所示。

图6 初始状态下步进电机工作速度曲线

实验中,通过设定控制循环周期为200ms,逐步增大旋转角,得到了给定的速度曲线梯形和抛物线的最大不丢步角。编码器对电动机的角度位移进行了实时的记录,PLC设备将对该信号进行同步处理,由控制器外部的逻辑分析仪将该信号实时存储,并将该信号以可视的形式输出。图7为C1控制任务的响应结果。

图7 两相直流步进电机升速自动控制结果

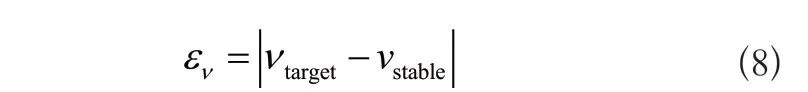

为了实现对升速控制效果的量化判断,实验分别设置速度控制误差、升速波动系数以及升速任务执行时间三个指标作为实验的量化测试指标,其中控制误差的数值结果为:

其中vtarget、vstable分别为升速目标值和控制稳定后的转速值。升速波动系数计算公式如式(9)所示:

式中vi+1和vi分别表示i+1和i时刻的电机转速值,nt为采样点数量,t为控制时间。另外控制任务执行时间的数值结果为:

式(10)中tstabke和trelease分别为控制任务发布时间和控制稳定的时间。最终计算得出速度控制误差εv的值越小、升速任务执行时间γ越短、升速波动系数越趋近于0,则说明对应控制方法的控制效果越优。因此要求优化设计控制方法的速度控制误差不得高于5.0r/min,升速任务执行时间不得高于5500ms,升速波动系数不得超过±0.5。

2.5 步进电机升速控制效果测试结果分析

经过两相直流步进电机升速控制任务的执行与输出结果的提取,得出反映设计方法控制误差的测试结果,如表2所示。

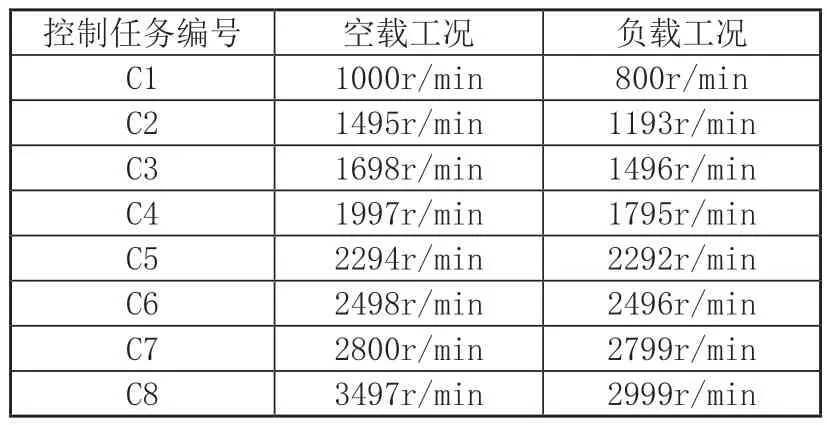

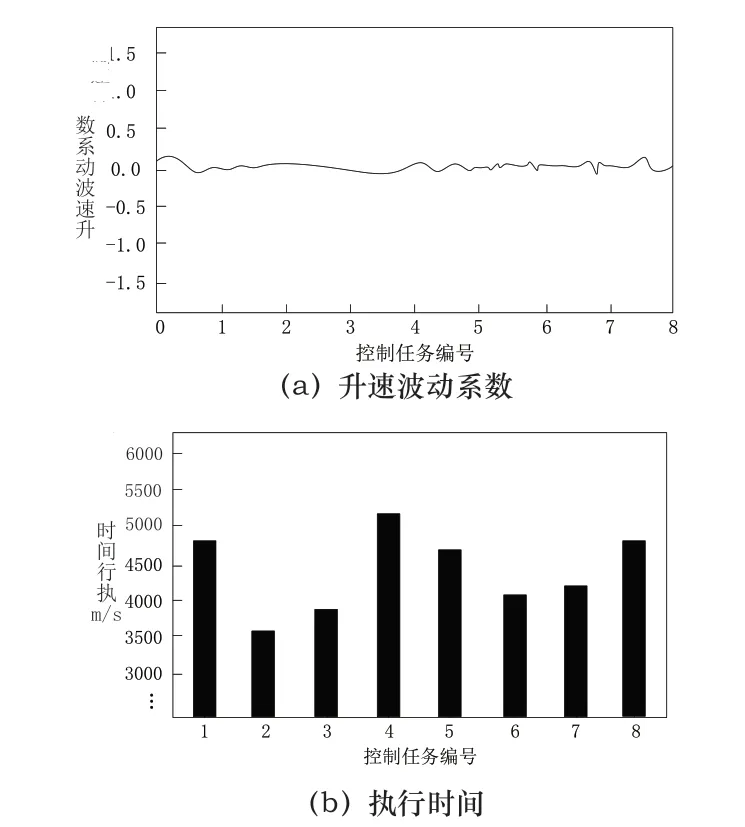

将表1和表2中的数据代入到式(8)中,得出两种工况下,优化设计方法升速控制的平均误差分别为2.63r/min和3.75r/min,均低于5.0r/min。另外通过式(9)、式(10)的计算,得出另两个指标的测试结果,如图8所示。

表2 步进电机升速控制误差测试结果数据表

图8 设计控制方法的指标测试结果

从图8中可以直观的看出,优化设计方法的升速波动系数始终在区间[-0.5,0.5]内波动,且最大控制执行时间为5100ms,低于预设值。由此证明,优化设计的基于PLC的两相直流步进电机升速自动控制方法具有良好的控制效果。

3 结语

通过PLC设备的应用,有效提高了对步进电机升速的控制效果,对步进电机的应用与推广起到积极作用。