成品退火对高纯铝箔显微组织及性能的影响

2022-05-12李永春尹建平陈家进伍志铭

李永春,尹建平,陈家进,伍志铭,黄 奎,甘 勇

(1.广西正润新材料科技有限公司,贺州 542899;2.广西容创新材料产业研究院有限公司,贺州 542899)

0 前言

铝电解电容器因其容量大、价格便宜等优点占据着整个电容器市场的巨大份额[1]。而铝光箔作为铝电解电容器中高压阳极箔生产原料,具有非常好的市场前景[2]。用于制备铝电解电容器的高纯铝箔不仅要有较高的立方织构含量,还要保证一定的力学性能,才能在后续卷绕制备电容器时不至于被折断[3]。前期有关成品退火对铝箔立方织构影响方面的研究较多,但大部分都停留于单纯的织构研究,缺乏对显微组织、织构及力学性能的系统性研究,且所取的退火时间普遍较短。成品退火时间较短时立方织构含量无法达到较大的数值,继续增加退火时间能进一步提高立方织构含量,实际生产中的成品退火时间一般在15~25 h。路全彬[4]研究了退火对高压阳极铝箔织构的影响,其研究结果表明延长退火时间立方织构有所提高,在240 ℃/1 h+540 ℃/l h下退火时,立方织构能达到97%以上。朱宏喜[5]研究了不同退火工艺对铝箔比电容的影响,其研究结果表明,500 ℃退火2 h 时比容最高,且还有随着退火时间继续增大的倾向。刘建材等[6]研究了470~560 ℃区间内不同最终退火温度对铝箔后续发孔性能的影响,其研究结果表明500 ℃时退火有利于表面元素富集及均匀分布。杨俊杰[7]研究了最终退火对铝箔立方织构的影响,其研究结果表明立方织构的含量随着退火温度的升高及时间的延长而增加,但温度超过580 ℃后再延长退火时间立方织构无明显变化。

本文对轧制完成后的高纯铝箔进行成品退火处理,选取500 ℃作为退火温度,结合实际生产情况设定比已有研究更长的退火时间,系统性地研究了不同退火时间对晶粒织构分布及含量、晶粒取向分布、平均晶粒尺寸、晶粒尺寸分布、抗拉强度及延伸率的影响,为工业生产中进一步提高铝箔性能提供参考。

1 实验材料及方法

高纯铝箔生产工序可简要分为熔铸→热轧→冷轧→箔轧→中间退火→(箔轧)终轧→拉矫→清洗→剪切→成品退火(最终退火/再结晶退火)等工序。本实验材料取自某公司剪切工序半成品,其熔铸工序使用的原料为铝含量99.996%的偏析法高纯铝。

将上述剪切工序产物在博莱曼特高温管式炉中进行成品退火处理,退火温度设定为500 ℃,退火时间分别设定为12 h、15 h、18 h 和21 h。织构含量及分布、晶粒取向差分布图、取向分布函数ODF图、平均晶粒尺寸以及晶粒尺寸分布均使用配有牛津EBSD 的日本电子扫描电镜JSM-IT500 进行检测。其检测方法为先用Aztec 软件进行采集,再导出到channel 5 软件中进行分析,输出相应图表数据。抗拉强度及延伸率使用亚丰公司的拉力试验机YF-8600A进行检测。

2 实验结果与讨论

2.1 退火时间对织构及取向的影响

退火时间对高纯铝箔取向分布的影响如图1所示,分别示出了500 ℃下退火0 h、6 h、12 h、15 h、18 h 及21 h 后的取向分布图。从图1 中可以看出,未进行成品退火前存在一定量的R织构和少量的立方织构;退火6 h 及以上后,织构类型全部为立方织构织构,R织构几乎检测不到。

图1 不同退火时间对取向分布的影响

退火时间对高纯铝箔立方织构含量的影响如图2所示。从图2中可以看出,立方织构含量随着退火时间的增加而增加,增加速度在前6 h 阶段最快,在退火15 h后明显变缓。退火0 h、6 h、12 h、15 h、18 h 及21 h 后的立方织构织构含量分别为7.5%、93.7%、97.4%、98.8%、99.1%和99.3%。可见,退火<6 h 时,立方织构含量达不到行业基本要求的95%及以上。

图2 退火时间对立方织构含量的影响

退火时间对高纯铝箔晶粒取向差分布情况的影响如图3所示。从图3中可以看出,退火12 h、15 h、18 h及21 h的取向差皆主要分布在15°以内。虽然15°以后在图上基本看不出变化,但在数据上体现出来的是多处大角度对应含量从0.01%~0.13%变成0%。对15°以内的数据进行求和,得出的百分比含量总和呈现略微增加的趋势。张静[8]在研究慢速加热退火对F-P-LG5 微观组织的影响时发现,在慢速加热退火的不同退火时间取向差分布图中也出现了类似的实验现象,并指出这是因为不同立方织构取向晶粒互相合并,原大角度晶界逐渐转变成小角度晶界所致。

图3 退火时间对晶粒取向分布差的影响

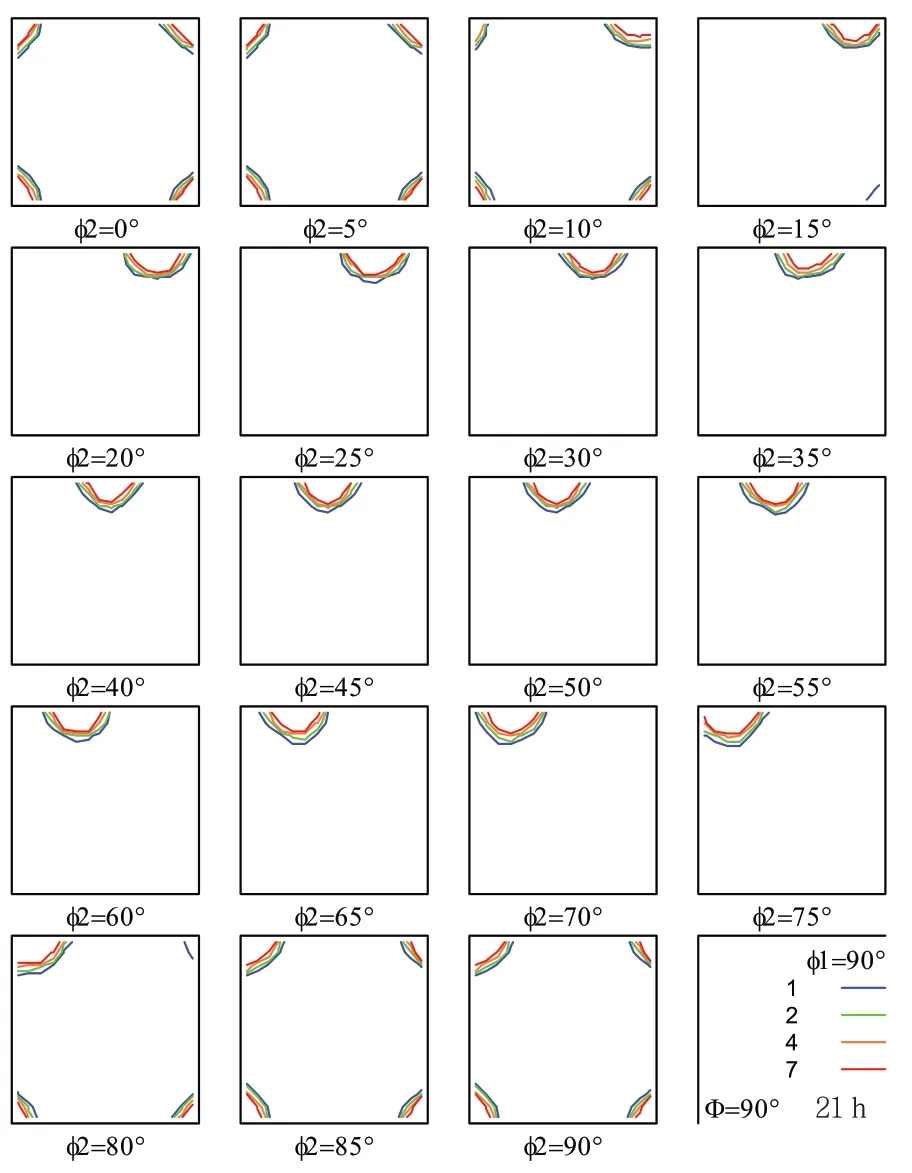

退火时间对ODF 图的影响如图4 所示。从图4中可以看出,4组退火时间表现出来的结果全部为立方织构特征,个别角度的图有细微差异,但不明显。考虑这是由于立方织构含量仅相差不足2%、且晶粒取向分布差区别较小所致。

图4 退火时间对ODF图的影响

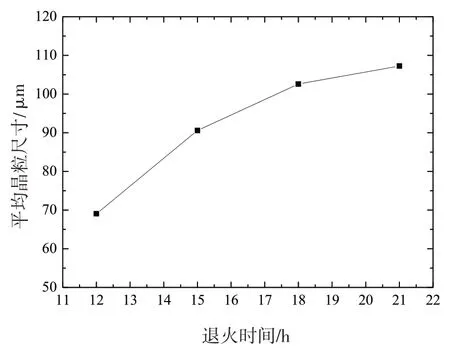

2.2 退火时间对晶粒尺寸的影响

退火时间对平均晶粒尺寸的影响如图5 所示。从图5中可以看出,随着退火时间的增加,平均晶粒尺寸呈现增加趋势,但增加速度逐渐变缓。晶粒长大主要由驱动力和阻力决定,阻力随着晶粒的长大逐渐增加,当阻力逐渐增大到接近驱动力时,晶粒尺寸增速逐渐降低。

图5 退火时间对平均晶粒尺寸的影响

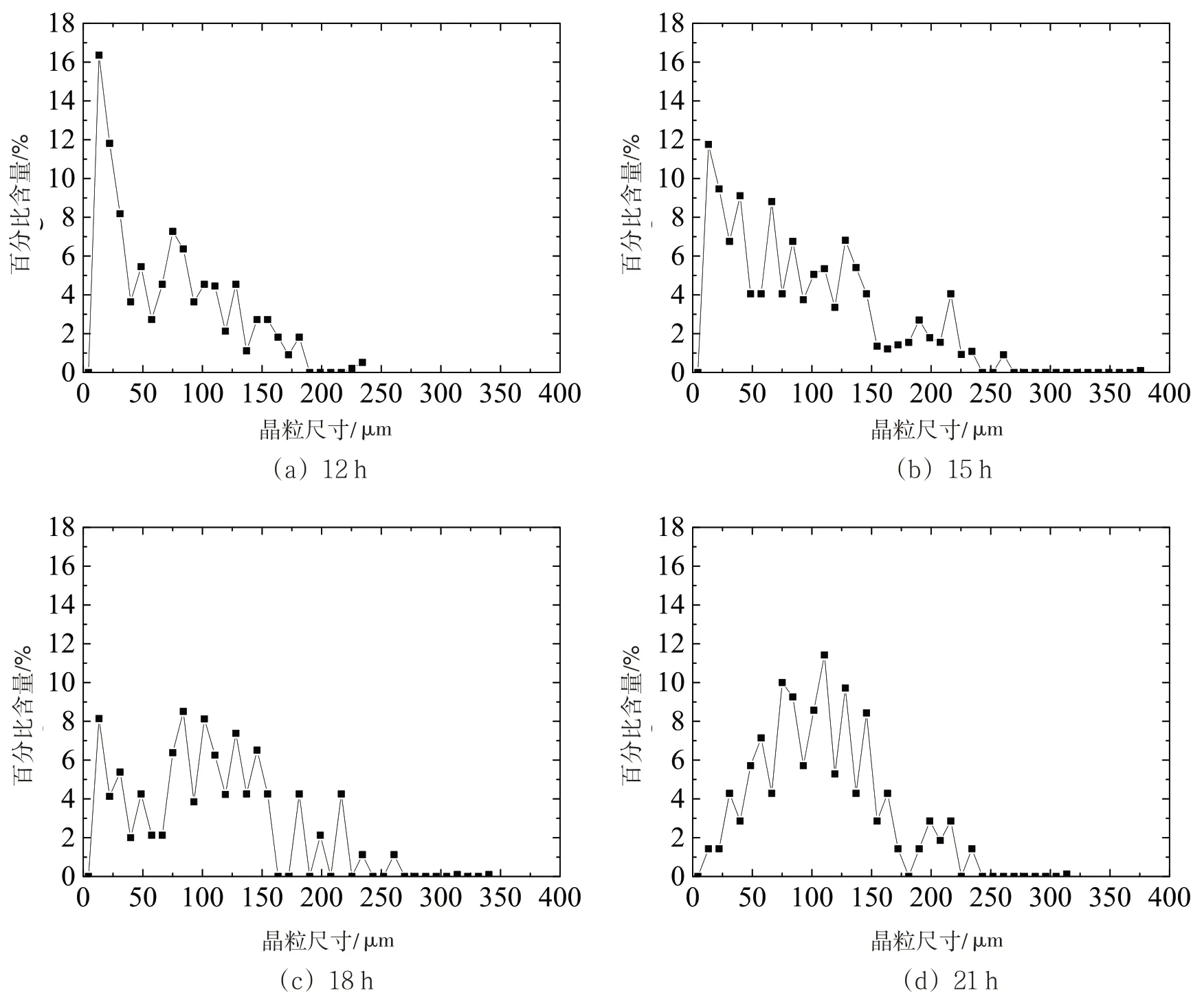

退火时间对晶粒尺寸分布情况的影响如图6所示。从图6中可以看出,随着退火时间的增加,尺寸在50 μm 以下的晶粒含量迅速减小,50~150 μm的晶粒含量明显增加,150 μm 以上的晶粒含量变化不大。随着退火时间的增加,小尺寸晶粒逐渐被周围150 μm 以下尺寸的晶粒吞并,而已长成大尺寸的晶粒因其驱动力与阻力差值变小,吞并能力变弱。汪群在其论文[9]中指出,具有一定尺寸的晶粒会随着退火时间的延长吞并周围其它小尺寸晶粒继续长大,在长大过程会因逐渐消耗很多储存能而造成驱动力变小,致使晶粒长大到较大尺寸后进一步长大的能力变弱,最终长大速率变慢并趋于平缓。

图6 不同退火时间对晶粒尺寸分布情况的影响

2.3 退火时间对力学性能的影响

退火时间对抗拉强度及延伸率的影响如图7所示。从图7中可以看出,不同退火时间下的抗拉强度在28~29 MPa 之间,延伸率在5.5%~6.5%范围内,皆随着退火时间的增加而降低。一方面,晶粒内部的原子排列较为规则,容易产生滑移和变形,晶界上的原子排列较为凌乱,存在许多缺陷,使得原子面之间不易滑移和变形。但成品退火使晶粒变大,晶界变少,位错减少,进而引起内应力下降,造成抗拉强度降低;另一方面,晶粒越细小,晶粒数量越多,晶界也越多,其内的变形就能被晶界有效抑制,外来的冲击载荷可以分散到更多的晶粒内及晶界间,晶界也会阻止裂纹的扩展,使金属材料的力学性能提高。但成品退火使晶粒变大,晶粒粗大使韧性变差,延伸率降低。

图7 退火时间对抗拉强度及延伸率的影响

3 结论

(1)高纯铝箔在500 ℃下成品退火6 h、12 h、15 h、18 h 和21 h 后,其立方织构含量分别为93.7%,97.4%、98.8%、99.1%和99.3%,R织构几乎检测不到。

(2)退火12 h、15 h、18 h和21 h的取向差皆主要分布在15°以内,随着退火时间的增加,多处大角度对应含量从0.01%~0.13%变成0%,15°以内的百分比含量总和呈现略微增加的趋势。

(3)随着退火时间的增加,尺寸在50 μm 以下的晶粒含量迅速减小,50~150 μm尺寸的晶粒含量明显增加,150 μm 尺寸以上的晶粒含量变化不大。

(4)退火12 h、15 h、18 h和21 h后的抗拉强度在28~29 MPa 之间,延伸率在5.5%~6.5%范围内,皆随着退火时间的增加而降低。