马铃薯组培苗移栽吸附式末端执行器设计与试验

2022-05-12段宏兵姚飞虎蔡兴奎姜洪新谭本芳

段宏兵 姚飞虎 蔡兴奎 姜洪新 谭本芳 陈 欢

(1.华中农业大学工学院,武汉 430070;2.华中农业大学农业农村部马铃薯生物学与生物技术重点实验室,武汉 430070;3.华中农业大学园艺林学学院,武汉 430070)

0 引言

马铃薯种薯脱毒技术可以从根本上抑制病毒的发生和蔓延,是解决种薯种性退化、产量降低、品质下降的有效措施[1]。马铃薯脱毒种薯繁育的过程包括试管苗培养、组培苗扩繁、组培苗移栽、大棚培养和大田栽培等环节[2]。马铃薯组培苗人工移栽流程为:使用剪刀将组培盒(瓶)中的组培苗培养基以上部分剪断后,镊子夹出;将组培苗送至提前一周已消毒,扦插畦内铺蛭石并已浇透水的防虫网室;使用镊子夹出组培苗进行高密度扦插,并用手指按压蛭石,保证组培苗根部与基质充分接触,组培苗移栽完成。组培苗移栽不仅能够缩短马铃薯组培苗繁育的时间,也能提高组培苗的利用率[3]。

目前国内马铃薯组培苗移栽均为人工完成,存在劳动强度大、作业效率低、移栽质量不稳定等问题[4-5]。随着人工成本不断增加,导致组培苗移栽的成本提高,其中人工扦插成本占总人工成本的80%以上[6]。虽然市场上现有的穴盘苗、组培苗移栽设备机型多且自动化程度较高,但主要用于机械组织发达苗的移栽[7-8]。马铃薯组培苗细弱矮小、交错生长,故移栽设备无法适用于马铃薯组培苗[9]。

近年来对马铃薯组培苗的机械扦插也有学者开展了相关研究,但存在的主要问题是:移栽设备中都是机械结构进行单株夹持,移栽效率有待提高,且机械夹持易对组培苗造成严重的机械损伤[10]。

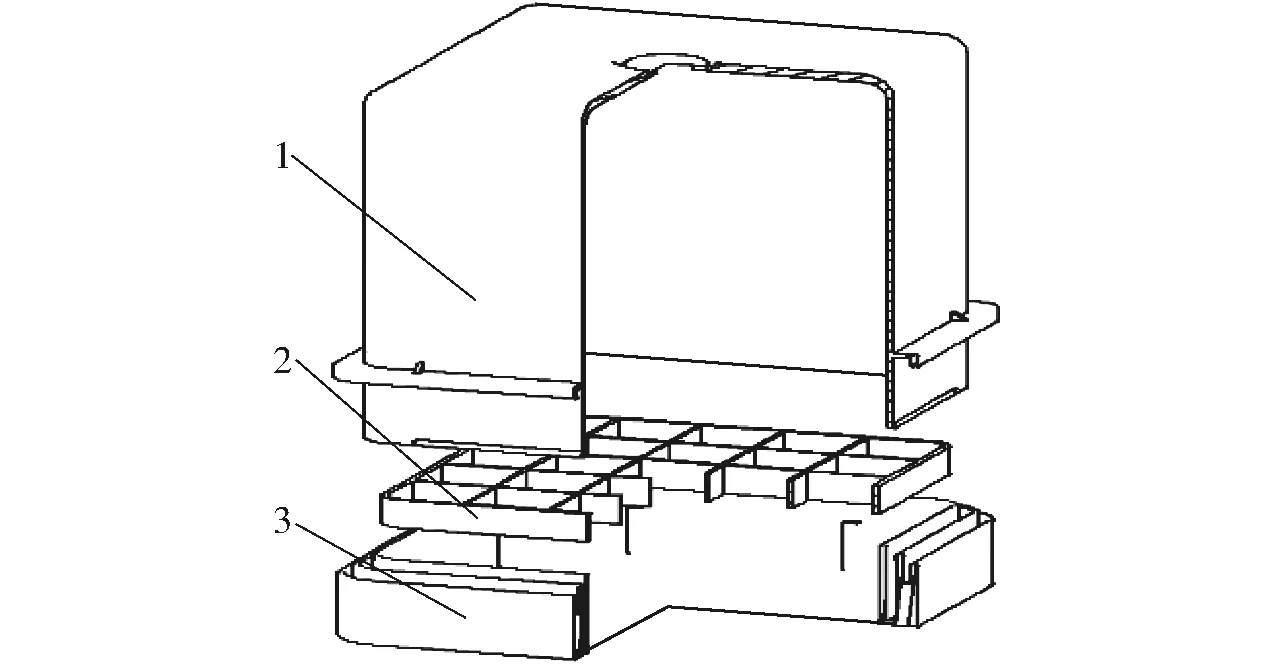

常用的组培盒(瓶)存在内部空间狭小、组培苗生长交错等问题,导致在自动化移栽中,机械手必须伸入盒底进行取苗,难度较大[11]。因此,文献[12-13]结合移栽的农艺要求,提出了一种新型组培盒,并通过试验验证了该组培盒不会影响组培苗的生长。同时组培盒的操作空间增加,降低了末端执行器取苗的难度,有利于实现组培苗的自动化移栽。

针对上述问题,结合组培苗移栽的实际农艺要求,本文设计一种适用于马铃薯组培苗移栽的全自动吸附式末端执行器,用于吸附马铃薯组培苗,切苗装置切苗后,末端执行器移至穴盘上方,将组培苗扦插入穴盘中。

1 马铃薯组培苗培育环境与基础参数

1.1 培育环境

目前常用的组培盒(瓶)如图1所示,本文使用的新型组培盒结构如图2所示。

图1 马铃薯组培苗培养盒(瓶)Fig.1 Potato tissue culture seedling culture box (bottle)

图2 新型组培盒结构简图Fig.2 Component breast box structure diagram1.筒体 2.分苗板 3.培养基盒体

1.2 基础参数

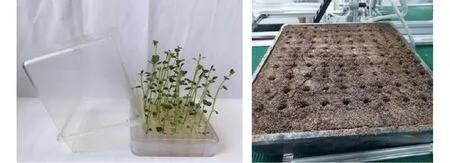

试验使用新型的组培盒,培育有组培苗的组培盒和穴盘如图3所示。对20盒组培苗进行测量统计,得出马铃薯组培苗的基本参数如表1所示。

图3 组培盒和穴盘Fig.3 Tissue culture box and acupoint

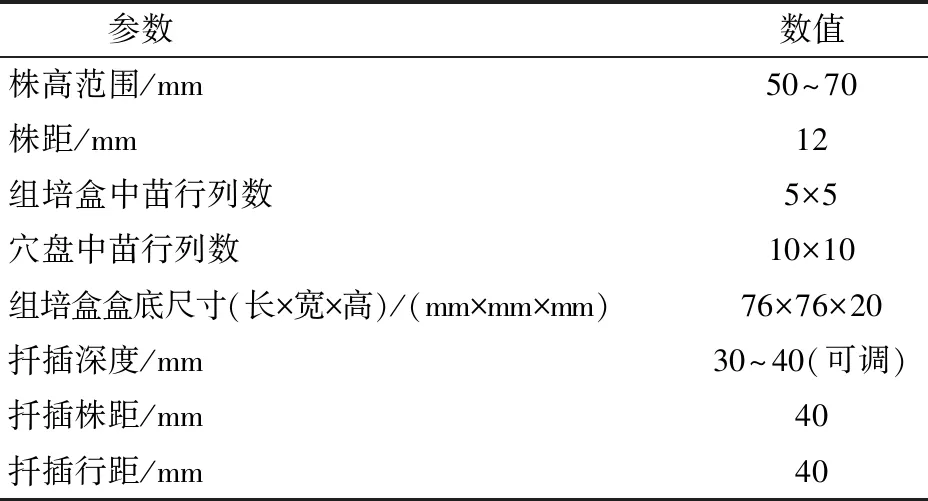

表1 马铃薯组培苗主要技术参数Tab.1 Main technical parameters of potato tissue culture seedlings

2 吸附式末端执行器结构与工作原理

2.1 吸附式末端执行器结构

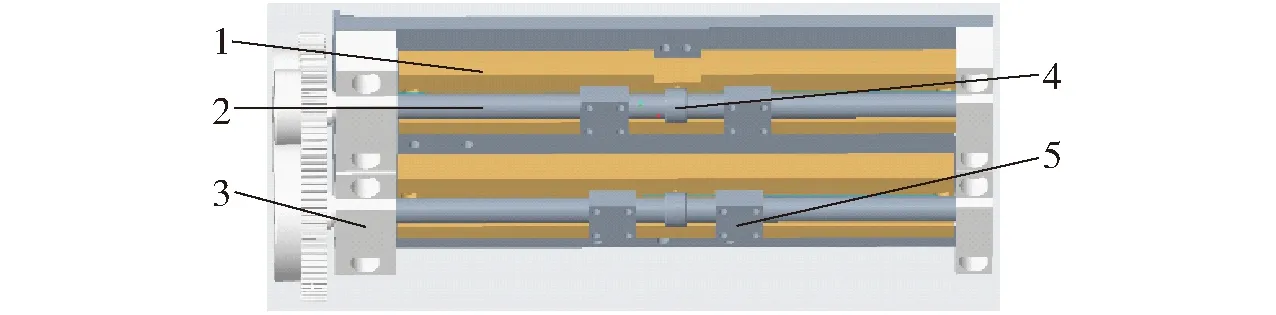

吸附式末端执行器包括传动部分和取苗部分,其整体结构三维透视图如图4a所示,实物装配如图4b所示。

图4 马铃薯组培苗移栽吸附式末端执行器Fig.4 Adsorption end-effector for potato tissue culture seedling transplanting1.连接板 2.L型连接件 3.步进电机 4.驱动齿轮 5.第一从动齿轮 6.第二从动齿轮 7.吸嘴支架1 8.吸嘴 9.安装板 10.带座轴承 11.丝杆 12.分气块 13.滑块 14.吸嘴支架2 15.导槽 16.推苗装置

其中传动部分主要由齿轮和正反牙丝杆组成。其工作过程是通过电机驱动,多个齿轮传动,带动正反牙丝杆转动,安装于丝杆上的滑块在导槽中滑动,实现末端执行器的分离与合并;同时可以在丝杆长度范围内对末端执行器分离时的间距进行调整,以提高适用性。取苗部分主要包括吸嘴支架1、吸嘴和吸嘴支架2,其作用是在取苗时吸嘴处产生负压,将组培苗紧紧的吸附并移动至打好孔的穴盘中;在落苗时产生正压,并且末端执行器后移,能够将组培苗成功放入孔内。

2.2 工作原理

组培盒到达指定位置后,可编程逻辑控制器(Programmable logical controller,PLC)通过控制器和驱动器驱动步进电机转动,电机输出轴上的驱动齿轮带动第一从动齿轮转动,第二从动齿轮由第一从动齿轮带动,将末端执行器合并;末端执行器靠近第一排组培苗时,真空发生器工作,吸嘴产生负压,吸附组培苗并由切苗装置切苗;在末端执行器移至穴盘上方过程中,步进电机转动,将末端执行器分离;到达穴盘上方后,末端执行器下降使组培苗根部伸入穴孔内;吸嘴调为正压,推苗装置推杆伸出,同时末端执行器向后移动适当距离,不仅能成功落苗,也可以防止末端执行器在准备取下一排组培苗时仍有苗挂在吸嘴上,影响下一排的取苗;在末端执行器向后移动过程中,通过PLC关闭真空发生器,并打开电磁阀,吸嘴处产生正压吹苗,对落苗有一定的辅助作用,提高移栽成功率;依次重复上述动作,完成整盒组培苗的移栽。

3 关键部件设计

3.1 传动部分设计

组培苗在组培盒中按5×5分布,在穴盘中主要以10×10分布,因此为了提高移栽效率,末端执行器需要每次取一行5株组培苗。同时为了简化末端执行器的结构,提高工作稳定性,末端执行器设计为对称结构[14-15]。

根据组培苗的移栽农艺要求,末端执行器的分离与合并的状态如图5所示,在组培盒中苗与苗的株距为12 mm,移栽后在穴盘中的株距为40 mm。根据组培苗在组培盒中的生长分布及移栽至穴盘后的分布,末端执行器要求能够实现变距,变化距离左右对称。同时为保证末端执行器分离与合并的间距准确性,使用齿轮带动丝杆的方式,其中齿轮能够保证准确的传动比,丝杆传动具有较高的稳定性和可靠性[16-17]。为节省空间,使结构更加紧凑,选择正反牙丝杆,两根正反牙丝杆并排安装,实现其他4个取苗机构的运动。

图5 末端执行器工作示意图Fig.5 End-effector work schematic

由于丝杆过长易弯曲,导致滑块在滑槽中卡顿。针对此问题,提出一种正反牙丝杆的连接方法,将两段丝杆使用轴套联接,不仅能够降低加工难度,也有利于实现丝杆导向的直线度,提高末端执行器工作时吸嘴位置的精确度,其示意图如图6所示。

图6 正反牙丝杆示意图Fig.6 Positive antitorate screw pole1.导槽 2.丝杆 3.带座轴承 4.连接轴套 5.滑块

3.2 吸嘴结构设计

马铃薯组培苗与穴盘苗、钵苗差异较大,通常置于无菌室进行培养,具有以下特点:马铃薯组培苗在组培盒内的密度很大,且苗体易交叉生长,组培苗的位置识别较为困难;马铃薯组培苗具有细弱矮小、茎秆不发达等特点。针对以上问题,设计真空取苗机构;通过真空发生器产生负压,将组培苗吸附在吸嘴口处,该方式能减少对组培苗的机械损伤[18-19]。

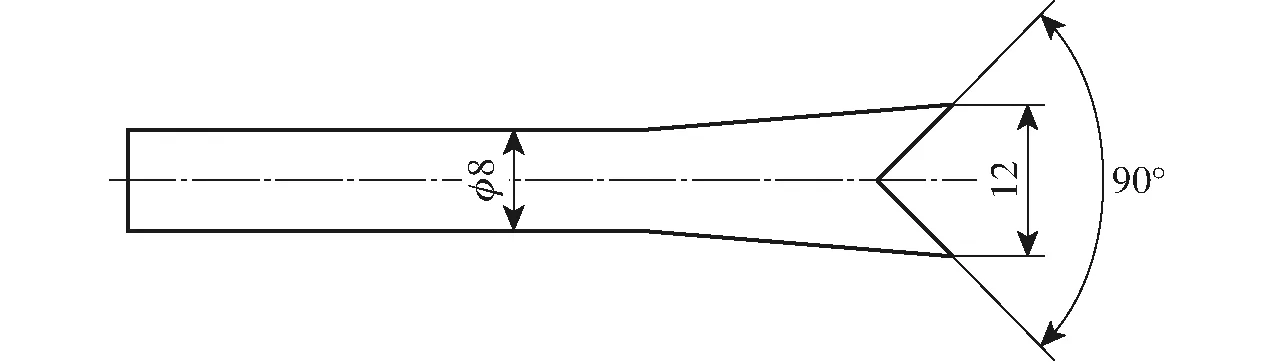

参考相关文献,设计多种新型的吸嘴。新型吸嘴的吸苗范围、吸嘴出口流量和出口负压会直接影响吸嘴对马铃薯组培苗的吸附效果。因此,对吸嘴的结构进行相应的设计和改进,结构尺寸如图7所示。根据组培苗的农艺要求,组培苗在组培盒中的株距为12 mm,故3种吸嘴的开口最大宽度均为12 mm;为提高吸嘴真空度,高度初步选择为4 mm,吸嘴的开口角度选择为60°、90°和120°。通过进行预试验,3种角度吸嘴的取苗成功率依次为72.00%、84.00%、77.00%。可知开口角度为90°时,吸嘴取苗成功率最高,故将吸嘴开口角度取为90°。

图7 吸嘴结构尺寸示意图Fig.7 Structural dimensions of nozzle

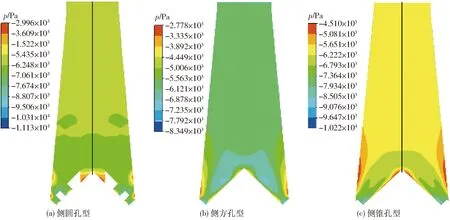

针对90°的吸嘴,设计了如图8所示的3种不同开口类型的吸嘴。3种类型吸嘴的尾部外径均为8 mm,使其能够直接与气动快速接头连接。侧圆孔型(图8a)为一排直径不同的圆孔,对称分布,不仅能够保证取苗成功,也能防止组培苗的叶片被吸入吸嘴中,堵塞管道。侧方孔型(图8b)为中间开圆孔,两侧为等宽的对称开口,目的在于扩大吸嘴的取苗范围,使苗在吸嘴两侧时也能被成功吸取,提高取苗成功率。侧锥孔型(图8c)为中间开孔,两侧为锥形的对称开口,减小开口,使吸嘴内部保持较高的真空度,在其他条件相同的情况下,提高取苗成功率。

图8 不同类型吸嘴Fig.8 Type of nozzle1.吸嘴尾部 2.延长域 3.吸嘴口

3.3 吸嘴结构类型选取

针对设计的几种不同类型取苗吸嘴,使用软件Fluent对其进行吸嘴内腔的流场仿真[20-21]。首先使用软件Creo绘制不同吸嘴的三维模型,再利用软件Fluent进行流体分析。考虑到进口条件未知,因此对进口处进行延长,此模型中延长域取矩形,长度为吸嘴尾部直径的8倍,并以延长域外壁面为进口,进口压力为大气压;采用四面体网格,对流场区域局部细化,边界层处理,确定网格数量;加载完成后进行求解。

其中开口角度为90°的3个吸嘴网格数量分别是7.49×106、3.58×106、3.56×106,其求解结果中,Y=0截面压力、速度分布云图如图9和图10所示。

图9 Y=0截面压力分布云图Fig.9 Pressure distribution cloud maps at Y=0 section

图10 Y=0截面速度分布云图Fig.10 Speed distribution cloud maps at Y=0 section

根据吸嘴的压力、速度分布云图可知,侧锥孔型吸嘴压力分布均匀,流速相对于其他类型吸嘴较大,因而有利于组培苗的吸附。通过对吸嘴类型的单因素试验可知,3种类型的吸嘴均具有较好的吸附效果,但侧锥孔型吸嘴的取苗成功率最高,可达到90.00%,故选择使用侧锥孔型吸嘴。

3.4 推苗装置设计

为保证末端执行器在放苗过程能够将组培苗全部放落,提高组培苗的移栽成功率,避免吸嘴在进行下一次取苗工作时仍悬挂有组培苗,影响取苗效果,设计一套推苗装置作为末端执行器的辅助装置[22]。该装置主要由推苗杆、笔形气缸、节流阀和电磁阀等组成,其功能是在末端执行器正压吹苗时,进行辅助推苗,使苗准确落入穴中且每一排苗倾斜向同一位置,以及清理吸嘴上未吹落的组培苗,有利于提高下一排的取苗稳定性。推苗装置三维结构如图11所示。

图11 推苗装置结构图Fig.11 Structural diagram of pushing device1.支架 2.节流阀 3.笔形气缸 4.导向轴 5.直线轴承 6.梯形板 7.推苗杆

3.5 控制系统设计

马铃薯组培苗移栽吸附式末端执行器的控制系统主要由硬件控制部分和气力控制部分组成[23-25],如图12所示。该控制系统有手动和自动两种控制模式,在移栽工作中主要使用自动模式[26-27]。其控制过程为:将编写的程序装载至可编程逻辑控制器(PLC),通过发送电信号控制步进电机,末端执行器初始状态为分离,当收到第1次电信号时,电机启动并通过齿轮和丝杆实现末端执行器合并;当收到第2次电信号时,电机再次启动将末端执行器分离。当末端执行器移至组培苗处,PLC发送电信号,真空发生器产生负压,直到准备放苗时停止产生负压;吸嘴处真空压力可通过负压调压阀调整,过滤器能够防止组培苗叶片通过气管进入真空发生器,保证取苗成功。当末端执行器移至穴盘上方放苗时,PLC控制单控电磁阀接通,吸嘴处产生正压,将组培苗吹落。推苗装置中由PLC控制双控电磁阀实现笔形气缸的伸出与缩回,当末端执行器放苗时,笔形气缸伸出,带动推苗杆前移,辅助推苗;当末端执行器回原位时,笔形气缸缩回,准备下一次推苗工作;其中笔形气缸中气压大小由节流阀调节。

图12 控制系统框图Fig.12 Control system block diagram

4 试验

4.1 试验方法

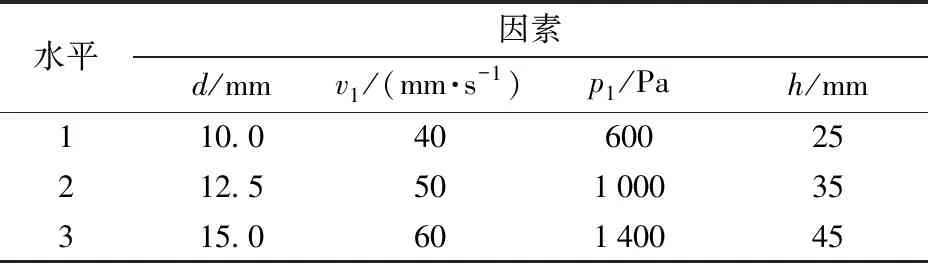

采用L9(34)正交表安排试验,试验因素分别为穴盘孔直径d、株距调整速度v1、吹苗正压p1、苗吸附高度h。其中穴盘孔直径d指穴盘内待放苗的穴孔直径;株距调整速度v1指末端执行器分离与合并时的速度;吹苗正压p1指在放苗时吸嘴的正压;苗吸附高度h指在取苗时末端执行器吸附的位置与组培苗根部的高度。根据前期预试验,选取试验因素水平如表2所示。

表2 试验因素水平Tab.2 Testing factors and levels

正交试验采用华中农业大学园艺林学学院提供的在新型组培盒中生长21 d的马铃薯组培苗。马铃薯组培苗共36盒,每盒25株,进行9组试验,每组试验取4盒组培苗,共100株。

4.2 试验指标

末端执行器动作分为取苗和放苗两个过程,主要目标是提高马铃薯组培苗移栽的成功率。因此选择移栽成功率SY为试验指标,并对移栽失败的组培苗进行影响因素分析;主要考虑指标为无效苗率Rw、吸苗失败率Rx、移动掉落率Rd和放苗失败率Rf。评价指标和移栽失败影响因素定义为

SY=W7/W3×100%

(1)

Rw=W2/W1×100%

(2)

Rx=W4/W3×100%

(3)

Rd=W5/W3×100%

(4)

Rf=W6/W3×100%

(5)

式中W1——每组试验中马铃薯组培苗总数,株

W2——每组试验中组培苗由生理原因导致未完全生长发育或死亡的无效苗数,株

W3——每组试验中完全生长发育的组培苗数,株

W4——取苗过程中,被切断的组培苗,因未吸到、苗间根须拉扯掉落等造成吸苗失败的苗数,株

W5——取苗后,在移动过程中因振动导致组培苗掉落的苗数,株

W6——放苗过程中,苗根部未伸入穴孔、被吹至穴孔外或未吹落的苗数,株

W7——成功移栽的组培苗数,株

4.3 试验结果与分析

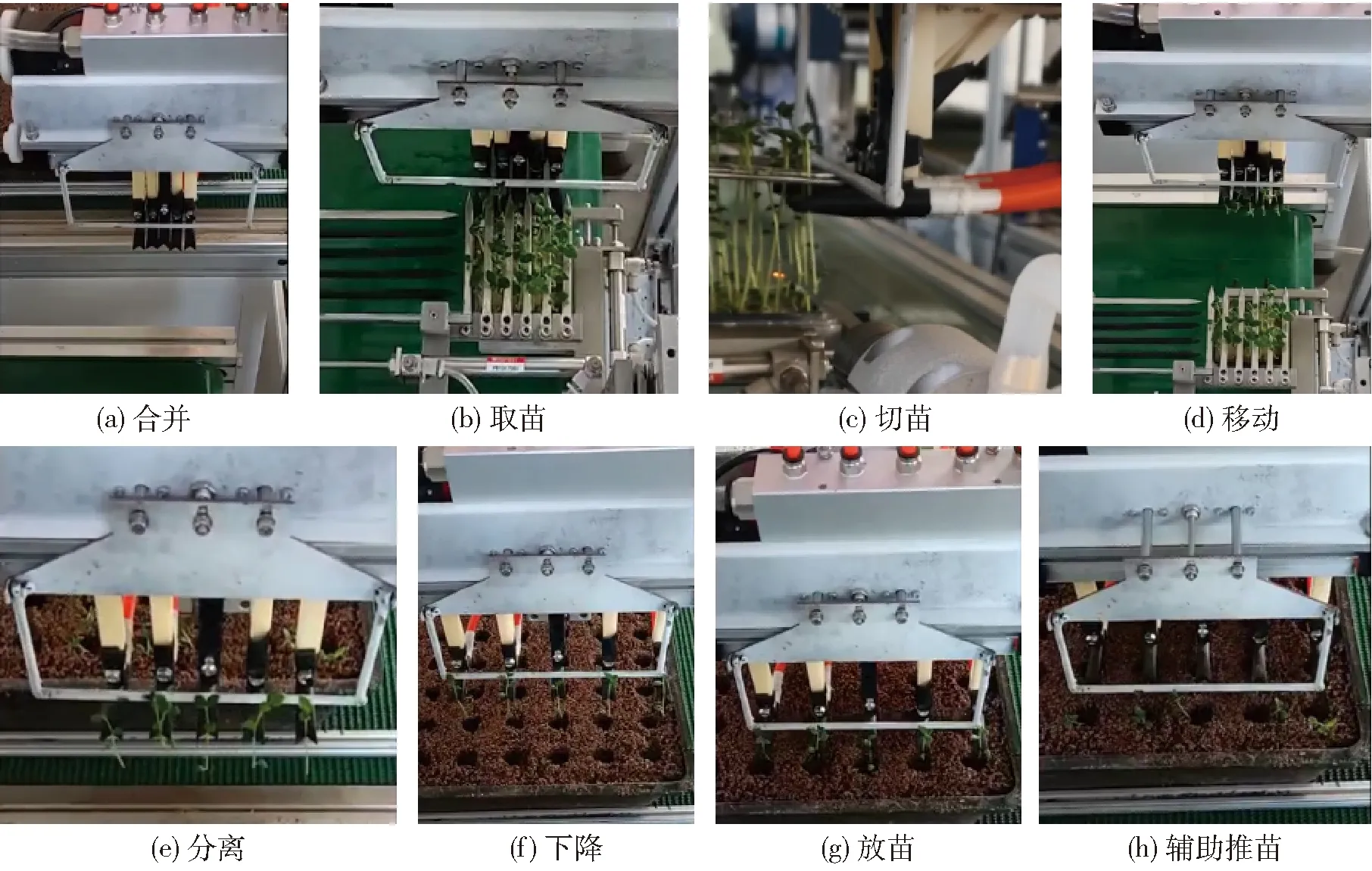

对36盒马铃薯组培苗进行试验,其移栽过程如图13所示,试验结果及分析如表3所示,A、B、C、D为因素水平值。

表3 试验结果与分析Tab.3 Experimental results and analysis

图13 正交试验移栽过程Fig.13 Orthogonal experiments process of transplanting

根据各因素的k值确定最优组合为A3B2C2D3,即当d=15 mm,v1=50 mm/s,p1=1 000 Pa,h=45 mm时,马铃薯组培苗移栽末端执行器的移栽成功率最高,试验效果最好。4个因素对移栽成功率影响主次顺序为D、C、A、B。

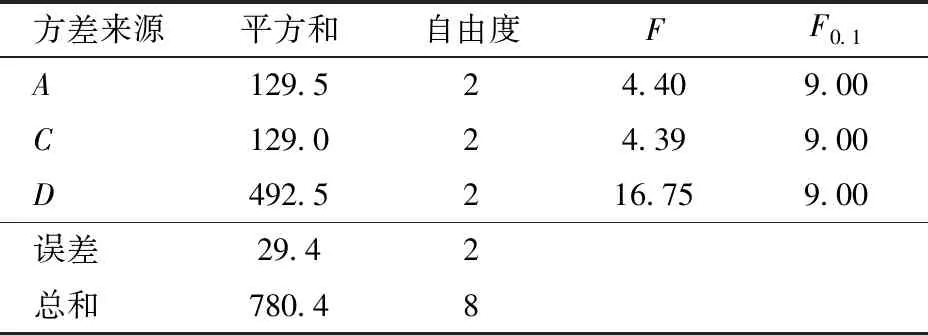

因素B的偏差平方和最小,故以B的偏差平方和作为误差平方和进行方差分析,其结果如表4所示。根据结果可知,苗吸附高度h对末端执行器的移栽成功率有显著性影响,穴盘孔直径d和吹苗正压p1对移栽成功率没有显著性影响。

表4 方差分析Tab.4 Variance analysis

苗吸附高度h对末端执行器的移栽成功率有显著性影响,其主要原因是h越大,吸附组培苗的位置越高,苗的整体重心在吸嘴越向下,苗的根部伸入穴盘孔中越深。当正压吹苗和推苗装置辅助推苗时,伸入穴盘孔中的苗根部具有一定导向作用,有利于苗落入孔中;苗的整体重心较低,吸嘴处吹正压后,苗将向斜下方落下,实现放苗。从正交试验结果分析中可看出,苗吸附高度为3个水平中最小值时,试验的移栽成功率均较低。由方差分析结果中看出,因素A和C对末端执行器的移栽成功率影响基本相同,原因可能是穴盘孔直径越大,则组培苗根部越容易伸入孔中,苗更易落入孔内;吹苗正压过小时,可能无法将组培苗吹落,但在推苗装置作用下,大部分均可落下;吹苗正压过大时,可能会将组培苗直接吹出孔外,导致移栽成功率降低。因素B主要是通过速度不同,造成取苗装置的振动幅度不同,使组培苗在移动过程中掉落,以此来影响移栽成功率。在试验中,为保证在最优条件下进行移栽试验,将真空值调节为最大,因此对组培苗的吸附效果较好,在试验中只有少数组培苗掉落,故该因素对移栽成功率影响较小。

根据最优组合条件A3B2C2D3,使用8盒组培苗,理论上共200株(其中无效苗率Rw=8.5%)进行验证试验,试验结果如图14所示,马铃薯组培苗末端执行器的移栽成功率为87.98%,均高于正交试验中各组结果数据。

图14 验证试验结果Fig.14 Verification experiments result

吸附式末端执行器取苗位置与放苗位置在竖直方向高度差为15 mm,在水平方向最小距离为435 mm,即取苗位置与穴盘中第一排穴孔的水平距离;在水平方向最大距离为795 mm,即取苗位置与穴盘中第10排穴孔的水平距离。根据吸附式末端执行器的株距调整速度和整体机械臂移动速度,可计算出每穴盘的移栽耗时为172.5 s,移栽效率约为2 087株/h,满足移栽要求。

5 结论

(1)设计的马铃薯组培苗移栽吸附式末端执行器由变距机构、真空取苗机构、推苗装置和控制系统组成,该末端执行器移栽结果达到农艺要求,工作一次能移栽5株组培苗。不仅提高了组培苗的移栽效率,也为单次取多株苗的结构设计提供了思路。

(2)当穴盘孔直径d=15 mm,株距调整速度v1=50 mm/s,吹苗正压p1=1 000 Pa,苗吸附高度h=45 mm时,组培苗的移栽成功率最高,为87.98%。

(3)苗吸附高度h对末端执行器的移栽成功率有显著性影响,吸附组培苗的位置越高,苗的整体重心在吸嘴越下方,则苗的根部伸入穴盘孔中的深度越深,苗更易落入穴孔内。因此在保证组培苗顶端能够伸出穴孔的情况下,尽可能提高吸附高度。

(4)末端执行器在取苗过程中,通过吸嘴处产生负压吸附组培苗,对组培苗的机械损伤较小。但如果组培苗生长情况较差,组培苗间根须缠绕和交叉生长,则末端执行器取苗移动时,相邻一排的组培苗将会拉扯吸附的组培苗,导致末端执行器成功吸附的组培苗掉落,移栽效果较差。因此,为了减少组培苗之间的干扰,后续可设计对应的梳理装置。