天然气液化工艺技术的发展路径研究

2022-05-11李超

李 超

(江苏省天然气有限公司,江苏 南京 210008)

0 引言

天然气是目前世界能源消费的主要组成部分之一,与煤炭和石油并称为全球能源三大支柱。根据2019年《BP世界能源统计年鉴》统计[1],2018年,世界一次能源消费总量为14 267百万吨油当量,其中的煤炭、石油和天然气所占的比重分别为26.4%,32.7%和23.2%。目前,环境污染日益严峻,天然气作为一种清洁能源,受到更多国家的重视,且在能源消费中所占比例呈稳定增长趋势。2018年,天然气消费增长1 950亿立方米,增幅达5.3%,是1984年以来最快年增幅之一[1]。

近十年来,我国天然气工业处于高速发展时期且发展速度越来越快,随着天然气成藏理论以及勘探技术迅速发展,在未来很长一段时期内,我国天然气工业仍将保持快速发展的势态[2]。根据国际能源署(IEA)2012年预测结果,2025年我国天然气产量将达2.17×1011m3(常温常压),2035年将达3.18×1011m3常温常压[2]。

2012年,全球天然气贸易量约为1.03×1012m3(常温常压),其中管道气贸易量约占68.3%,LNG贸易量约占31.7%。根据IEA预测,2035年LNG贸易量占天然气总贸易量的比例将增至50%[3]。LNG产业已经成为深刻影响国际政治经济格局的重要能源形式。

1964年阿尔及利亚建成世界上第一座大型LNG工厂,并以LNG船海上运输的方式开始向英国、法国等国家出口,标志着LNG工业作为一种全球性产业的诞生。

经过50年的发展,截至2013年年底,全球LNG生产能力已达290 Mt/a,2013年LNG出口国已达17个。未来几年LNG产能将快速增长,2018年全球LNG产能达400 Mt/a。

1 传统LNG液化工艺

液化工艺是LNG液化工业的核心技术。20世纪60年代早期的LNG液化工厂采用不同单一工质制冷剂分级制冷的级联式液化工艺,但是由于该工艺流程和控制系统复杂,以及装置建设造价高,最终在70年代被替代,丙烷预冷混合制冷剂液化工艺继而得到进一步发展,该工艺流程简单且能耗更低,成为二十世纪八九十年代应用最为广泛的天然气液化工艺[3-4]。

1.1 级联式液化工艺

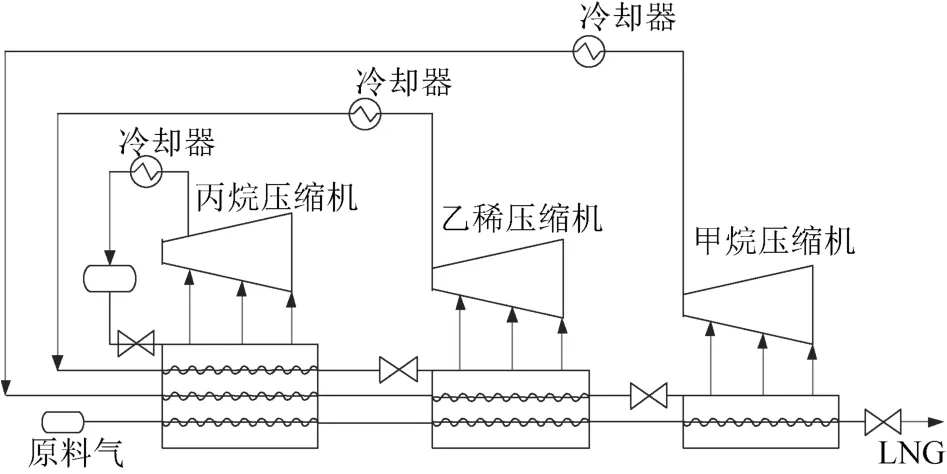

该液化工艺应用得最早,原理是采用高沸点制冷剂的蒸发来冷凝较低沸点的物质而组成逐级制冷循环,其工艺流程,如图1所示。级联式液化工艺主要由三级独立的制冷循环组成:第一级制冷循环采用丙烷作为制冷剂,为天然气、乙烯及甲烷提供冷量;第二级制冷循环采用乙烯作为制冷剂,为天然气和甲烷提供冷量;第三级制冷循环采用甲烷作为制冷剂,为天然气提供冷量。其中,天然气在流经各级换热器的过程中,被冷却降温,经历节流降压,直至液化。在第一级制冷循环中,制冷剂丙烷经压缩机压缩,在与冷却水换热后,经历节流、降压、降温等过程,然后依次流过3个换热器,分别是冷却乙烯、甲烷以及天然气。第二级乙烯制冷循环和第三级甲烷制冷循环与第一级丙烷制冷循环类似。

图1 级联式天然气液化工艺流程

级联式液化工艺能耗低,制冷循环中采用的制冷剂(乙烯除外)可取自液化分离的天然气,各制冷循环操作稳定,基本不相互影响,相对独立,但整个工艺流程中至少需要3套压缩机组,相关附属设备较多,如贮存各种制冷剂的设备等,且管道和控制系统比较复杂,不便于维修。级联式液化工艺在LNG液化工厂发展的初期曾被广泛使用,但在20世纪70年代之后逐渐被其他液化流程替代。

1.2 混合制冷液化工艺

混合制冷剂液化工艺是采用C1~C5的碳氢化合物、N2等多种沸点不同的物质组成混合物作为制冷剂工质,逐步冷却和液化天然气。从20世纪70年代至今,混合制冷剂液化已逐渐成为新建天然气液化工厂普遍选用的工艺流程。

1.2.1 单级混合制冷液化工艺

该液化工艺仅需一台混合制冷剂压缩机,解决了级联式液化工艺设备复杂的问题。其中,混合制冷剂组分经优化后可维持换热器中的冷却曲线和加热曲线间较小的温差(2~3 ℃),降低热力学不可逆性,提高换热效率。在20世纪70年代后建设的调峰型LNG液化工厂中,约有60%的装置采用混合制冷液化工艺。

单级混合制冷剂包括甲烷、丙烷、丁烷、异戊烷、乙烯及氮气等组分,其中各组分的占比依据天然气的组分,通过对系统进行热量和物料平衡计算后确定,实际运行过程中可以根据运行工况进行调整。该液化流程中,不同沸点制冷剂依次液化、预冷和节流为相应的换热器提供相对应的冷量。天然气在流经各换热器后,温度逐渐降低,直至被液化。

该液化工艺的能耗比级联式液化工艺高25%左右,确定混合制冷剂不同组分的合理配比也较为困难,准确确定和计算混合制冷剂各组分的平衡数据以及物性参数也较为复杂。

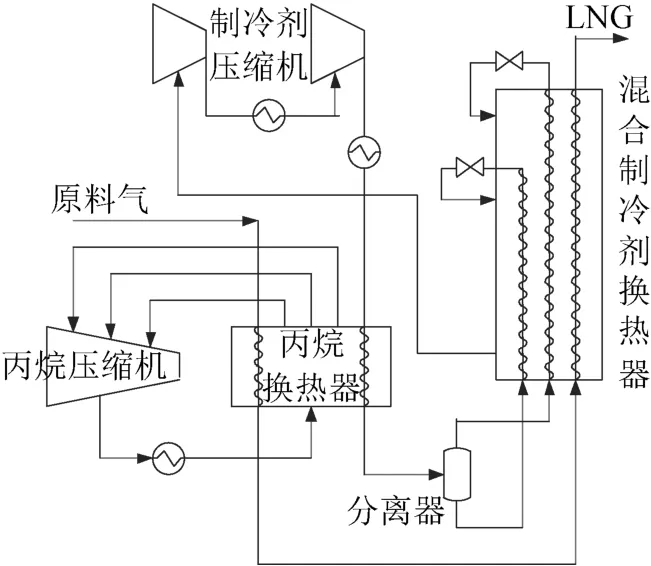

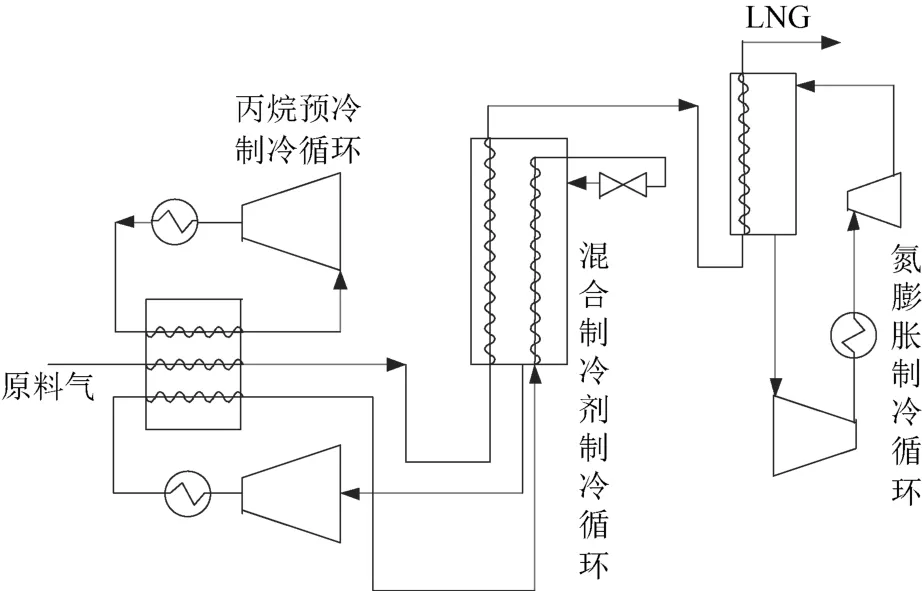

1.2.2 丙烷预冷混合制冷液化工艺

丙烷预冷混合制冷液化工艺是在单级混合制冷液化的基础上增加了一个丙烷预冷循环。丙烷预冷循环中,丙烷流经换热器,为天然气以及混合制冷剂提供相对应的冷量。天然气首先与丙烷换热,实现预冷,然后再与混合制冷剂换热,实现进一步冷却,直至最终被液化。

丙烷预冷混合制冷天然气液化工艺流程如图2所示。该工艺既保持了单级混合制冷液化工艺优点,又将能耗降低了约10%,因此,在20世纪八九十年代,基本负荷型天然气液化工厂广泛采用丙烷预冷混合制冷天然气液化工艺。在2003年,全世界范围内约有85%的液化天然气产量是采用该类型天然气液化工艺获得的。

图2 丙烷预冷混合制冷天然气液化工艺流程

1.3 带膨胀机的制冷液化工艺

在该液化工艺中,高压制冷剂流经透平膨胀机,经历带有绝热膨胀过程的克劳德循环制冷,以实现天然气液化。制冷剂在膨胀机中,经历膨胀制冷,同时可对外输出功,可用于驱动循环中的压缩机。该工艺流程简单、启停方便、造价较低,适用于要求操作频繁、调峰响应迅速的小型天然气液化工厂。根据不同的制冷剂类别,可分为天然气膨胀制冷、氮气膨胀制冷和氮气-甲烷膨胀制冷等。

1.3.1 天然气膨胀制冷液化工艺

该液化工艺是基于天然气原料的自身压力,实现膨胀做功,并为液化天然气提供相对应的冷量。目前国内长输管道高压管网天然气设计压力高达10 MPa,城镇燃气低压管网设计压力多为2.5~4.0 MPa。高压管网中天然气经过调压后向低压管网供气,天然气通过调压器的过程中产生了大量的能量损失。为了充分利用这部分能量,高压管网可建设天然气膨胀制冷的调峰型液化装置。国内已有LNG液化装置即采用了天然气膨胀制冷液化工艺[5]。1.3.2 氮气膨胀制冷液化工艺

由于气源条件对天然气膨胀液化工艺影响较大,

且液化率很低。因此,氮气膨胀制冷液化工艺流程得到了发展。其中,氮气制冷循环与天然气液化系统相互独立,氮气经过压缩机增压后,进入膨胀机膨胀降温,同时可为天然气提供相应的冷量[6]。膨胀做功后的低压氮气,重新流入氮气压缩机进口,进行下一次制冷循环。

2 新型LNG液化工艺

21世纪以来,在低能耗、低投资以及日益严峻的环境要求下,传统天然气液化工艺得到进一步发展,在混合制冷液化工艺的基础上开发了各种改进型液化工艺。Shell公司和IFP-Axens公司分别独立开发的双混合制冷剂液化工艺(DMR)[7-8];Linde公司开发的级联混合制冷液化工艺(MFPC)[9];APCI公司在丙烷预冷液化工艺上开发的AP-X液化工艺[10]等。

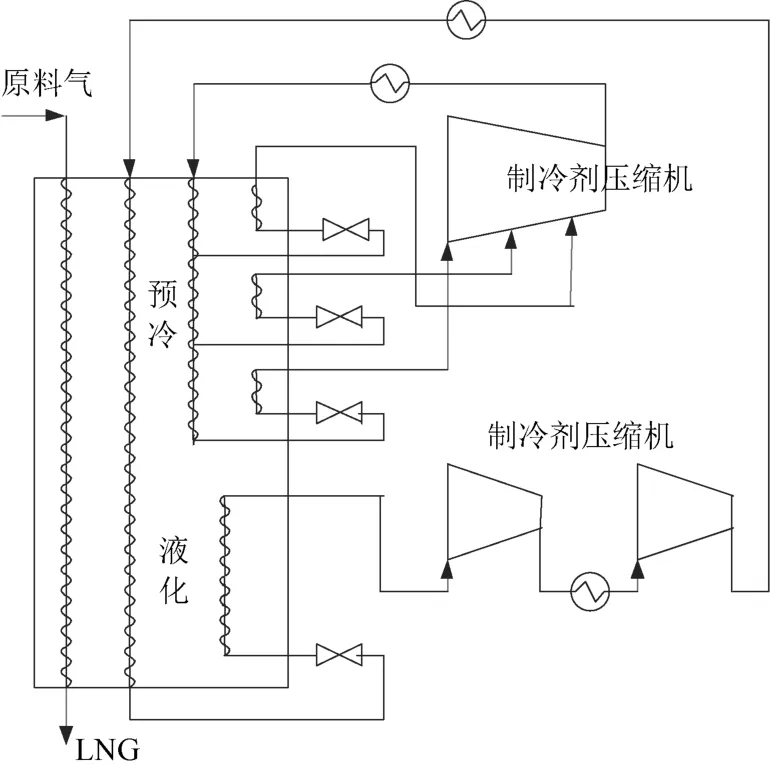

2.1 双混合制冷液化工艺

该液化工艺采用混合制冷剂为预冷流程中的制冷剂,主要包括乙烷、丙烷与少量甲烷、丁烷。将天然气先从常温状态预冷至-40 ℃,然后再利用混合制冷剂循环将天然气进一步冷却至-160 ℃。双混合制冷天然气液化工艺流程,如图3所示。

图3 双混合制冷天然气液化工艺流程

Shell公司和IFP-Axens公司分别独立地开发了双混合制冷工艺流程,该流程用混合工质预冷代替了单一工质的丙烷预冷,进一步提高了换热效率,使得系统能耗降低了10%。

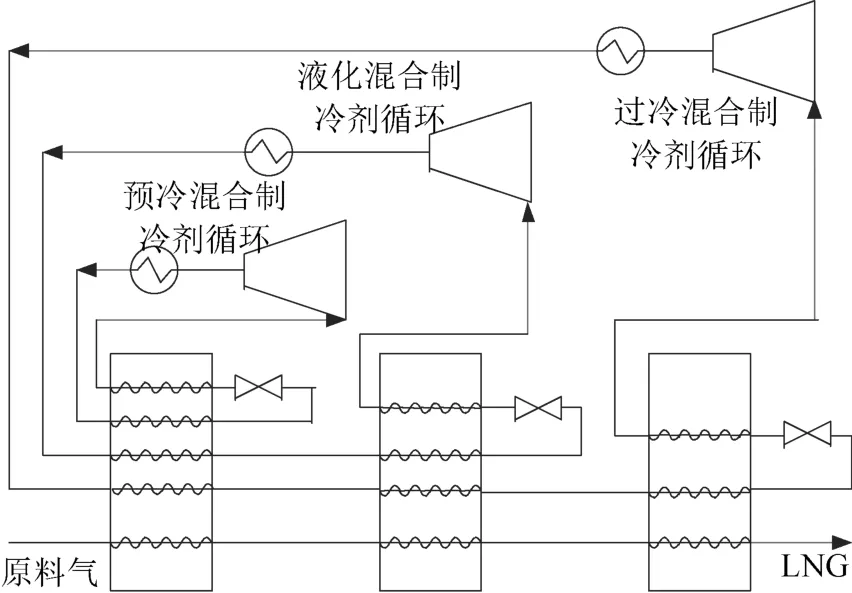

2.2 级联混合制冷液化工艺

Linde 公司研发的级联混合制冷液化工艺,如图4所示。该工艺包括3套制冷循环,均采用混合制冷剂,热流和冷流的温度曲线更加匹配,循环效率以及单条生产线规模均得到了较大幅度的提高。

图4 级联混合制冷天然气液化工艺流程

2.3 AP-X液化工艺

APCI公司在丙烷预冷混合制冷液化工艺的基础上开发出了AP-X液化工艺,该工艺流程,如图5所示。其中,制冷系统包括丙烷预冷系统、混合工质制冷系统和氮气过冷系统,已经在卡塔尔的几个天然气液化厂中成功应用。据统计,在2004—2010年间,新工艺得以迅速发展,并得到广泛地应用。新建的液化天然气工厂中采用丙烷预冷混合制冷液化工艺的产量降低至50%,新的工艺以其更低的能耗和投资逐渐代替了传统丙烷预冷混合制冷液化工艺。

图5 AP-X液化工艺流程

3 我国天然气液化工艺的发展

我国LNG产业起步较晚,2001年9月我国首座商业化运营的天然气液化厂建成投产,液化能力为1.5×105m3/d(常温常压),采用索菲公司的级联式液化工艺。2005年8月,液化能力为1.5×106m3/d(常温常压)的天然气液化厂建成投产,采用林德公司的混合制冷剂工艺。

目前,我国基本实现了引进、消化中小型LNG液化工艺,并陆续实现国产化。2008年至今,我国LNG液化工厂进入快速发展阶段,先后有近百座LNG液化工厂建成投产。产能超过2.0×106m3/d(常温常

压)的中型LNG装置主要有湖北黄冈LNG液化工厂、陕西安塞LNG液化工厂、宁夏LNG液化工厂、泰安LNG液化工厂等,这些新建LNG液化工厂均采用了更为先进的液化工艺。其中,湖北黄冈LNG液化工厂采用了三级级联式液化工艺,基本实现了LNG液化技术和装备的国产化。

4 结论

本文围绕天然气液化工艺,比较了传统的液化工艺,研究了天然气液化工艺的新发展和新方向,并对我国LNG工业的发展进行了总结,得到结论如下:

(1)丙烷预冷混合制冷工艺能耗更低,在已建基本负荷型的LNG液化工厂中,该液化工艺得到了广泛应用。

(2)近年来,更多低能耗、低投资的新型或改进型LNG液化工艺,如DMR,MFCP,AP-X和优化级联等,在新建LNG液化工厂中得到广泛应用。

(3)我国LNG工业已进入快速发展阶段,以中、小型LNG工厂为主,逐步实现了LNG液化技术与装备的国产化。