蓖麻油基水性聚氨酯固色剂制备与应用研究*

2022-05-11吉婉丽钟少锋刘晓云夏德慧夏忠

吉婉丽 钟少锋 刘晓云 夏德慧 夏忠

(1.浙江工业职业技术学院鉴湖学院 浙江绍兴 312000)(2.江门职业技术学院材料技术系 广东江门 529090)(3.百丽恒印染有限公司 浙江绍兴 312073)

活性染料在染色过程中能与纤维形成牢固的共价键。但活性染料分子中的水溶性基团可以在水中溶解,造成织物色牢度特别是湿状态下的色牢度难以达标,从而很难满足高端纤维制品需求。因此,通常使用固色剂来改善其色牢度[1-2]。

水性聚氨酯(WPU)具有绿色安全、无醛的优点,在纺织印染行业发挥着越来越重要的作用,这也为其作为活性染色固色剂的使用提供了契机[3-5]。聚酯或聚醚多元醇是制备WPU的主要原料,这些原料大部分源于石油产品。但石油产品具有不可再生、难生物降解等缺点。因此,采用可再生的生物质多元醇代替日渐枯竭的石油基产品成为科研人员关注热点[6-7]。蓖麻油作为一种可再生资源,来源广,其分子结构含有多羟基,可直接与异氰酸酯基反应,形成网络结构[8-10]。

本实验以甲苯二异氰酸酯(TDI)、蓖麻油和二羟甲基丙酸(DMPA)合成了预聚体,用1,4-丁二醇(BDO)扩链,再以丁酮肟(MEKO)为封闭剂对NCO基进行部分封闭,乳化后制备了蓖麻油基水性聚氨酯(CWPU)乳液。研究预聚体反应温度和时间、R值等因素对乳液性能的影响,用制备的WPU处理活性染料染色后的棉织物,分析其固色性能及固色工艺。

1 实验部分

1.1 主要原料与设备

蓖麻油、二羟甲基丙酸(DMPA)、三乙胺(TEA)、1,4-丁二醇(BDO)、丁酮肟(MEKO)、二丁基二月桂酸锡(DBTDL),分析纯,国药集团化学试剂有限公司;甲苯二异氰酸酯(TDI),分析纯,阿拉丁试剂有限公司;活性蓝R-2G2N,工业级,浙江闰土有限公司;纯棉机织物,市售。

NEXUS 670型红外光谱仪,美国Nicolet公司;BZF-30型真空干燥箱,上海博讯实业有限公司;Y571B型摩擦牢度试验机,温州纺织仪器厂;NDJ-8S型数字旋转黏度计,上海昌吉地质仪器有限公司;TGL-16G型高速离心机,上海菲恰尔分析仪器有限公司;SW-12A型耐洗色牢度试验机,无锡纺织仪器厂。

1.2 WPU的制备

将蓖麻油和DMPA加入三口瓶中,先升温至120℃至DMPA溶解,然后再降温至50℃,通入氮气并进行搅拌,随后缓慢滴加DBTDL和TDI的混合物,75℃反应2.5 h,反应过程加入适量丙酮控制反应物黏度,当NCO含量达到预定值之后,滴加一定量的BDO丙酮溶液进行扩链反应1 h。保持温度不变,滴加MEKO溶液反应2 h,随后降温至50℃,加入等量TEA溶液中和,高速搅拌下滴加去离子水乳化30 min,脱去丙酮得到固含量为30%的CWPU乳液。

1.3 固色工艺

活性染料染色的棉织物在稀释到一定浓度的CWPU乳液中采用二浸二轧(浴比为20∶1)工艺,随后在80℃下烘干10 min,综合考虑棉织物的断裂强度、涂层后织物表面黄变等因素,确定棉织物在150℃烘焙3 min,最后水洗烘干。

1.4 胶膜的制备

将CWPU固色剂涂布在聚四氟乙烯平底模具上,室温放置48 h,待水分蒸发后放入40℃真空干燥箱中继续干燥24 h,80℃干燥30 min,150℃干燥60 min,冷却后获得完全解封固化的胶膜。

1.5 分析与测试

NCO含量按HG/T 2409—1992测定;耐摩擦色牢度按GB/T 3920—2008测定;耐洗性能按GB/T 3921—2008进行多次洗涤后,进行干、湿摩擦色牢度评定。

储存稳定性:采用高速离心机,在转速3 000 r/min、室温下离心15 min,若无沉淀,则判定有6个月的贮存稳定期。

采用STA 409型热失重仪在N2氛围下测定胶膜样品的热稳定性能,其中测试温度为20~800℃,升温速率20℃/min。

2 结果与讨论

2.1 预聚初始R值对CWPU乳液性能的影响

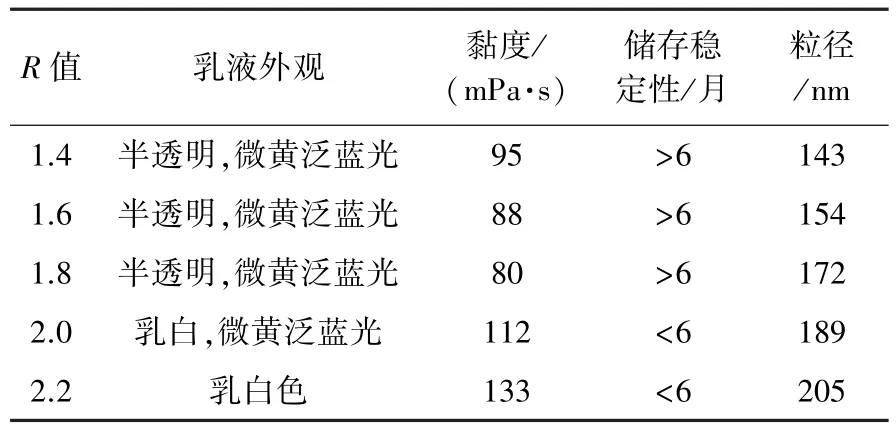

设定n(BDO)/n(NCO)为 0.2,n(MEKO)/n(NCO)为0.15,考察R值(开始时蓖麻油+DMPA+TDI反应阶段的NCO/OH的摩尔比)对CWPU乳液的外观、黏度和稳定性的影响,结果见表1。

表1 R值对CWPU乳液性能的影响

由表1可知,当R值变大时,CWPU乳液外观由半透明逐渐变为乳白色,黏度先减小后增大,稳定性降低。R值小于1.8时,CWPU的相对分子质量较低,分子链较短,造成相互之间的缠结降低,形成的粒径较小,乳液稳定性较好。当R值大于1.8时,CWPU硬段含量过高,NCO基团在乳化过程与水和其他活泼氢基团反应几率增加,形成聚脲结构难以分散,因此乳胶粒子的粒径增大,乳液的黏度也增高,稳定性较差,外观呈浑浊白色。所以,当R值为1.8时,CWPU乳液黏度适中,稳定性能好,可以满足贮存和运输要求。

2.2 DMPA用量对CWPU乳液性能的影响

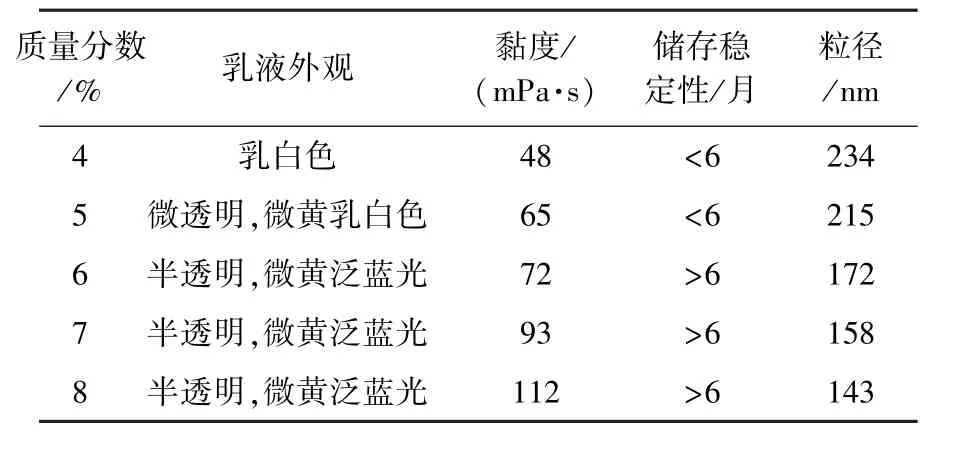

DMPA含有可离子化的羧基,其用量对水性聚氨酯乳液的分散性起着关键作用。固定n(BDO)/n(NCO)为0.20、n(MEKO)/n(NCO)为0.15、R值为1.8,考察DMPA用量对CWPU乳液的外观、黏度和稳定性的影响,结果见表2。

表2 DMPA用量对CWPU乳液性能的影响

由表2可知,随着DMPA用量增加,CWPU乳液外观由乳白色变为半透明泛蓝光的微黄色,乳液的粒径减小,乳液稳定性提高,黏度逐渐增大。这是因为当DMBA用量较少时,分子中羧基含量也较少,乳胶粒容易聚沉不易分散于水中,黏度和粒径较大,贮存稳定性较差;随着DMBA用量增加,分子中羧基含量增加,中和成盐后亲水性增加,水性聚氨酯乳液粒子分散容易,粒径变小,乳液的稳定性得到增强,但扩链作用增加,使疏水链段增加,黏度更大。因此DMPA质量分数6%为宜。

2.3 红外光谱

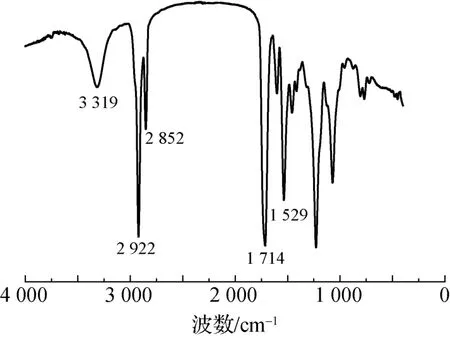

按1.2节工艺制备了CWPU固色剂,对其未解封反应的固体物红外光谱结构进行了分析,结果见图1。

图1 CWPU固色剂固体物的红外光谱

图1中,3 319和1 529 cm-1处分别为N—H的伸缩振动及弯曲振动的特征吸收峰,2 927和2 855 cm-1处是蓖麻油分子结构中甲基及亚甲基的伸缩振动峰,2 230 cm-1附近未出现NCO基团的特征吸收峰,1 714 cm-1处为CO—NH的C=O的特征吸收峰,表明体系中游离的NCO基团基本反应完全。

2.4 热性能分析

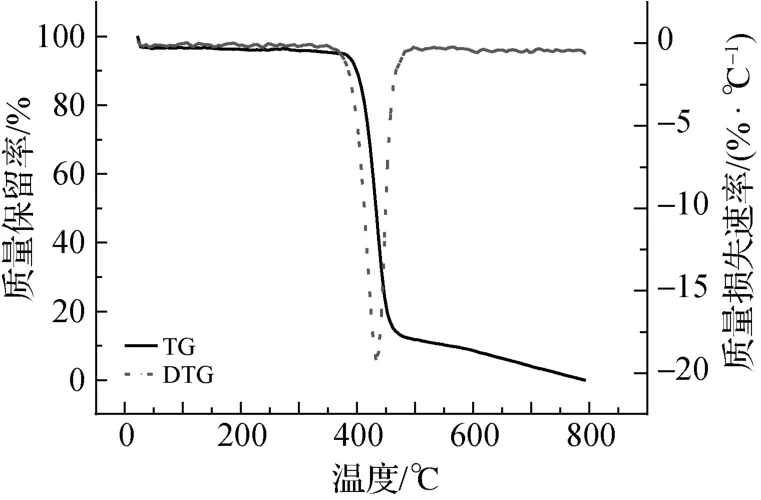

解封固化后的CWPU胶膜的热重分析TG和DTG曲线见图2。

图2 解封固化CWPU胶膜的热重分析曲线

由图2中TG曲线可知,CWPU胶膜的热分解主要有2个阶段:首先是硬段的氨基甲酸酯、脲基甲酸酯的分解;其次为蓖麻油分子上的长碳链的分解。其质量保留率为90%、50%和5%时相应的温度分别为287℃、430℃和557℃,由此可以看出其具有良好的耐热性。DTG曲线显示最大质量损失速率温度为432℃,此时的质量保留率为81%。

2.5 CWPU固色剂对织物固色效果的影响

2.5.1 CWPU固色剂用量对色牢度的影响

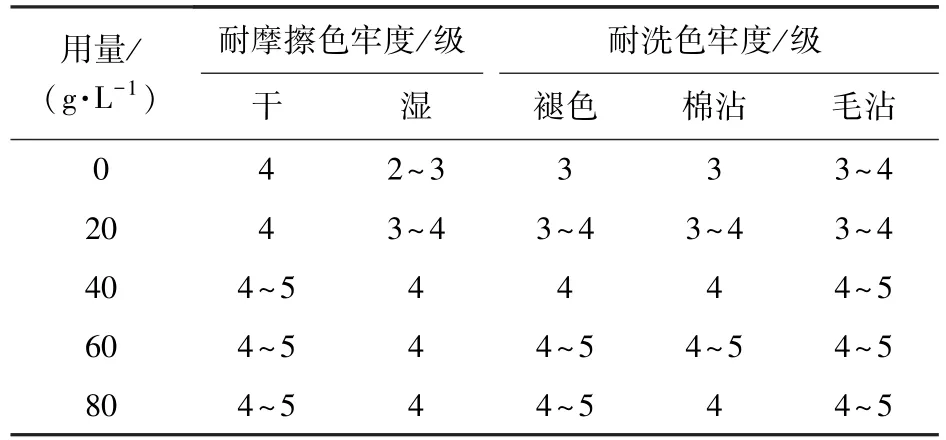

按照1.3小节固色工艺,使用不同浓度的CWPU对染色棉织物进行固色处理,在150℃焙烘3 min。研究了CWPU固色剂用量(指整理液中CWPU固体分的质量)对染色棉织物色牢度性能影响,结果见表3。

表3 CWPU用量对色牢度的影响

由表3可知,棉织物色牢度随CWPU固色剂用量的增加有所提高,当其用量达到60 g/L后,各项色牢度能够提高1~2级,特别是湿摩擦色牢度可以提升2级。对于KN染料染色的织物,当高温焙烘时,水性聚氨酯乳液的NCO基因与织物纤维的—OH基形成化学键结合,CWPU的氨基甲酸酯与KN型染料的—NH2形成氢键,加强了染料与织物纤维间的结合力。因此,CWPU乳液可以有效提升织物的固色性能,改善其耐摩擦色牢度。当固色剂用量增加到80 g/L时,各色牢度的变化无明显提升,固色剂用量选择60 g/L为宜。

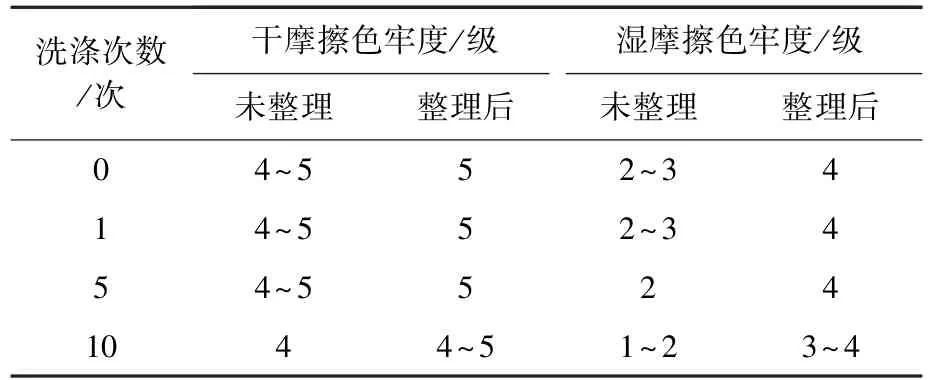

2.5.2 CWPU固色织物的耐洗性

经过60 g/L CWPU固色处理的棉织物,除了色牢度要求,耐洗性也是重要标准。考察多次水洗对织物的干、湿摩擦色牢度的影响,结果见表4。

表4 水洗次数对整理后织物的耐摩擦色牢度的影响

由表4可知,10次洗涤后,未整理织物的干、湿摩擦色牢度均有下降,特别是湿摩擦色牢度仅有1~2级,而固色整理后织物的干、湿摩擦色牢度均只下降了半级,说明CWPU具有较优的耐洗性能。这是因为解封后的NCO基可与纤维和染料的活泼基团如氨基或羟基形成交联;且蓖麻油分子中长链可改善聚氨酯胶膜的疏水性能,降低织物纤维吸水性,减少染料的水解,提高其耐洗性能。同时优异弹性有助于纤维表面胶膜的完整性,进一步提高其染料在纤维表面保存,二者协同提高色牢度的耐洗性能。

3 结论

(1)以TDI和蓖麻油为单体,DMPA为扩链剂,设定R值为1.8,75℃反应150 min合成了预聚体,继续以丁二醇扩链,MEKO为封端剂,并中和、乳化,制备了蓖麻油基水性聚氨酯固色剂。

(2)将合成的蓖麻油基水性聚氨酯作为固色剂处理活性染料染棉织物,当蓖麻油基水性聚氨酯用量为60 g/L,在150℃焙烘3 min后,织物的耐干、湿摩擦色牢度均达到4级以上,耐洗性能优良。