实沸点蒸馏对2种高酸原油腐蚀性的影响及表征

2022-05-11章群丹田松柏蔺玉贵刘颖荣

章群丹, 田松柏, 蔺玉贵, 刘颖荣

(中国石化 石油化工科学研究院,北京 100083)

随着原油劣质化程度的加剧,高酸原油的产量逐年增加,高酸原油中的石油酸在加工过程中会造成设备腐蚀,特别是与原油中硫化物的协同作用会使炼油设备产生严重腐蚀[1-2]。这将影响炼油装置长周期运行,直接导致炼油厂经济效益下降。一般酸值高于0.5 mg KOH/g的原油,在蒸馏等加工过程中即对设备产生严重腐蚀。这类原油经过蒸馏后,生产的馏分油也常会有较高的酸值,这不仅会严重腐蚀蒸馏装置的侧线管道,还会影响石油产品的质量。因不同炼油厂的加工条件、原油来源、加工过程及设备材质等不同,腐蚀程度也大不相同[3-4],即使是特定的原油,不同的馏分腐蚀性也会有很大的差别[5]。因此,开展高酸原油及其馏分油的腐蚀研究,对提高炼油企业经济效益、加强设备腐蚀控制以及选择合理的加工工艺具有十分重要的意义。

石油酸是指原油中的酸性物质,包括脂肪酸、环烷酸、酚类及硫醇等[6]。在石油酸中,环烷酸的质量分数通常在85%以上,因此石油酸通常也被称为环烷酸。环烷酸的通式为CnH2n+zO2[7],其中,n代表碳原子数,z=0、-2、-4、-6分别代表饱和、一环、二环、三环环烷酸,z=-8代表四环环烷酸或四环芳环环烷酸。环烷酸的主体结构由环状结构和羧基组成,环状结构以一、二、三环烷环和芳环为主,有少量的四环或多环,羧基直接与环烷环或芳环相连或者通过数个碳与之相连。有文献[8-9]报道石油酸的表征,包括紫外、红外、色谱、核磁共振、质谱等方法的表征。其中,紫外和红外光谱表征可获得石油酸的官能团信息;色谱能对某些类型的石油酸进行分离及定量检测;核磁共振能表征各种类型碳的含量及与羰基相连的碳的类型。近年来,随着质谱技术的不断发展,石油酸的表征方法发展迅速,特别是ESI-MS(电喷雾负离子源质谱)及FT-ICR-MS(傅里叶变换离子回旋共振质谱)使石油酸的分析上了一个新台阶。应用质谱技术并结合其他一些分析手段研究石油酸的组成是较为理想的方法。Qian等[10]利用ESI FT-ICR-MS技术,直接对原油中的石油酸定性和定量分析,与色谱预分离方法结合,在南美重质原油中鉴定出3000多种含氧化合物,包括O2、O3、O4、O2S、O3S、O4S;碳数分布范围为C15~C55,包括1~6环的环烷酸和1~3环的芳香酸。

研究石油酸腐蚀的文献报道也很多,如Qu等[11-12]研究了不同材料钢片的环烷酸腐蚀及硫腐蚀;Yepez[13]研究了不同硫化物对环烷酸腐蚀的影响,发现硫对环烷酸腐蚀的促进或抑制作用取决于硫化物分解后的产物;Deyab等[14]研究了环烷酸在水溶液中腐蚀碳钢的电化学行为,并考察了几种缓蚀剂的缓蚀效果;章群丹等[15]选取了26种石油酸模型化合物,系统地比较了不同类型石油酸的腐蚀性,发现直链脂肪酸的腐蚀能力随碳数增加而减弱,碳链上有环取代时能增强石油酸的腐蚀能力,但有多个环取代时反而减弱其腐蚀能力;葛霖等[16]研究了3种类型石油酸的腐蚀性以及相互影响,发现脂肪酸能增大环烷酸、芳香酸的腐蚀速率,脂肪酸和芳香酸对环烷酸的腐蚀性能和产物产生复杂影响。综上文献研究结果表明,石油酸腐蚀有着极其复杂的腐蚀行为,腐蚀介质种类、腐蚀环境、流体温度及流态、设备材质等都会对石油酸腐蚀产生影响。通常采用模拟体系来研究环烷酸的腐蚀,因为模拟体系构成已知,腐蚀挂片或金属粉末后处理方便,易于得到比较可靠的结论。而原油组成复杂、影响腐蚀的因素众多、腐蚀后处理困难,因此,研究实际原油石油酸腐蚀性的相关报道较少。一般研究馏分油酸值及腐蚀性是通过实沸点蒸馏的方法来实现的,用实沸点蒸馏的方法先将原油分离成各馏分油,再依次测定各馏分油的酸值和腐蚀性。然而,通过对多种高酸原油各自馏分油的酸值核算[17]表明,原油酸在实沸点蒸馏过程中发生了很大损失,哪些类型的酸发生了损失及腐蚀性是否成比例地损失却不得而知,所以,馏分油腐蚀性的实验室研究是否有代表性,是否能真实地反映实际生产装置的腐蚀情况有待考察。针对上述问题,笔者开展了2种高酸原油实沸点蒸馏前后腐蚀性对比及腐蚀形貌的SEM表征,并采用FT-ICR-MS对实沸点蒸馏前后石油酸分子水平上的变化进行了表征。

1 实验部分

1.1 原料与仪器

胜利混合原油(酸值为2.23 mgKOH/g)和辽河原油(酸值为5.30 mgKOH/g)分别来自胜利油田和辽河油田管输原油,原油基本性质见表1所示;六亚甲基四胺,分析纯,购自美国Acros公司;石油醚、甲苯、浓盐酸、甲醇、乙醇、氨水、丙酮,均为分析纯,购自北京化工厂;高纯氮气(99.999%)购自北京环宇京辉京城气体科技有限公司;腐蚀挂片选用20#碳钢冷却水化学处理标准腐蚀试片Ⅲ型,尺寸为40.0 mm×13.1 mm×2.0 mm;实验用水为去离子水。

采用的仪器有美国Parr公司生产的Parr 4843型高压釜,Fischer公司生产的Autodest 800AC实沸点蒸馏仪,日本日立公司的S-4800扫描电子显微镜(SEM),德国布鲁克道尔顿公司生产的傅里叶变换离子回旋共振质谱仪(FT-ICR MS)。

FT-ICR MS的数据处理:使用内标法对所得的FT-ICR MS谱图进行质量数校正,得到各个峰的精确质量数。在谱图中选取信噪比大于5.5的质量峰,根据这些峰的精确质量数定性得到所对应的化合物分子式,将这些峰的相对丰度比值归一化后进行半定量分析。石油酸一般以CnH2n+zO2通式来表达,根据碳数n可以区分不同相对分子质量大小的石油酸,根据缺氢数z可以区分不同环数的石油酸。质谱峰的指认和半定量计算均由自制的数据处理软件[18]完成。

1.2 原油实沸点蒸馏

各取6 L胜利混合原油和辽河原油进行实沸点蒸馏,分别按照初馏点~180 ℃、180~350 ℃、350~540 ℃、>540 ℃ 4个馏分段切割,测各馏分油酸值,并按照各馏分油收率将其配回原油,分别称为配制胜利混合原油、配制辽河原油。

1.3 腐蚀实验

腐蚀挂片采用400目、800目砂纸逐级打磨,再用去离子水和乙醇冲洗,接着用丙酮超声清洗后干燥称重。取400 g油样置于高压釜内,每次取 8片挂片固定于特制的腐蚀支架上(气相和液相部位各4片),高压釜温度设定为350 ℃,搅拌转速150 r/m,反应时间6 h。反应结束后,取出挂片,用石油醚、甲苯、乙醇依次超声清洗后,经10%稀盐酸、六亚甲基四胺溶液处理除去焦炭和一些腐蚀产物,再将挂片干燥称重。挂片腐蚀速率计算如式(1)所示。

v=(240×365×Δm)/(S×t×ρ)

(1)

式中:v为挂片平均腐蚀速率,mm/a;Δm为挂片腐蚀实验质量损失,g;S为挂片的有效表面积,cm2;t为腐蚀时间,h;ρ为20#碳钢的密度,g/cm3。

1.4 电镜和质谱表征

腐蚀后的挂片经处理后用SEM进行表面形貌表征,实验条件为加速电压5kV,工作距离8 mm。用FT-ICR MS分别表征胜利混合原油、配制胜利混合原油、辽河原油、配制辽河原油中的石油酸类型和碳数分布情况,测试条件:ESI负离子模式,样品溶解在甲苯/甲醇(体积比1∶1)中,质量浓度为0.5 mg/mL,加入1%(体积分数)的氨水促进电离。雾化气和干燥气均为高纯氮气,雾化气体积流速为2.0 L/min,干燥气体积流速为6.0 L/min,干燥气温度为200 ℃。采用自动进样器进样,进样速率为180 μL/h,极化电压为-4500 V,样品的m/z检测范围为150~1000,采样内存为4 Mb,谱图叠加256次。

2 结果与讨论

2.1 蒸馏后各馏分油酸值

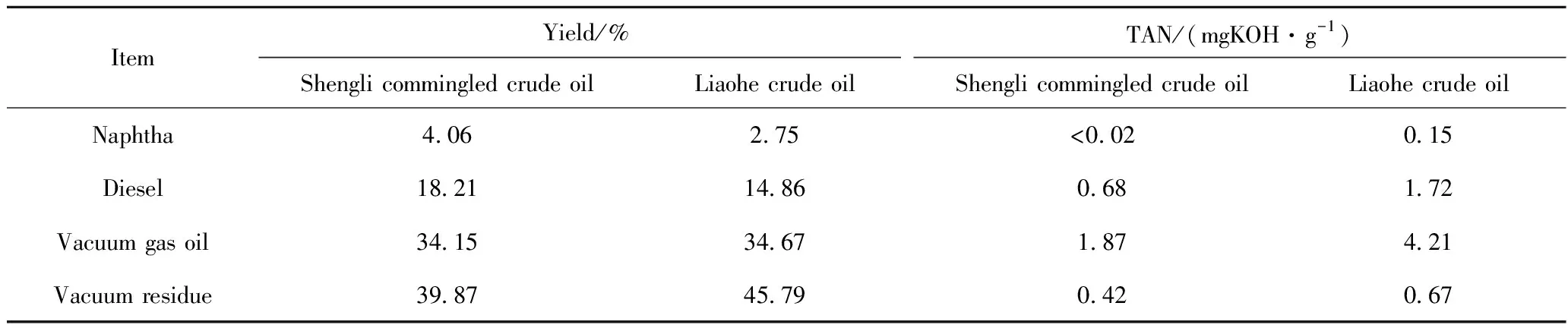

2种高酸原油经过实沸点蒸馏后,馏分油收率和酸值分别见表1和表2。从表1、表2可见,2种高酸原油的减压馏分油(VGO)酸值最高,其次是柴油和减压渣油,石脑油酸值最低。分别对2种高酸原油的馏分油酸值和收率相乘后再相加,核算成配制原油的酸值,发现:经实沸点蒸馏后,2种高酸原油的酸值损失都超过了50%,胜利混合原油酸值为2.23 mgKOH/g,蒸馏后配制胜利原油酸值为0.93 mgKOH/g,酸值损失了58.30%;辽河原油酸值为5.30 mgKOH/g,蒸馏后配制辽河原油酸值为2.03 mgKOH/g,酸值损失了61.77%。原油酸值的损失是由于原油在实沸点蒸馏釜底高温且停留时间较长的条件下,其中的石油酸发生了热分解所致。

表2 胜利混合原油和辽河原油实沸点蒸馏各馏分油收率及酸值(TAN)Table 2 Yield and total acid number (TAN) of each distillate oil in Shengli commingled crude oil andLiaohe crude oil after true boiling point distillation

2.2 原油实沸点蒸馏前后腐蚀性比较

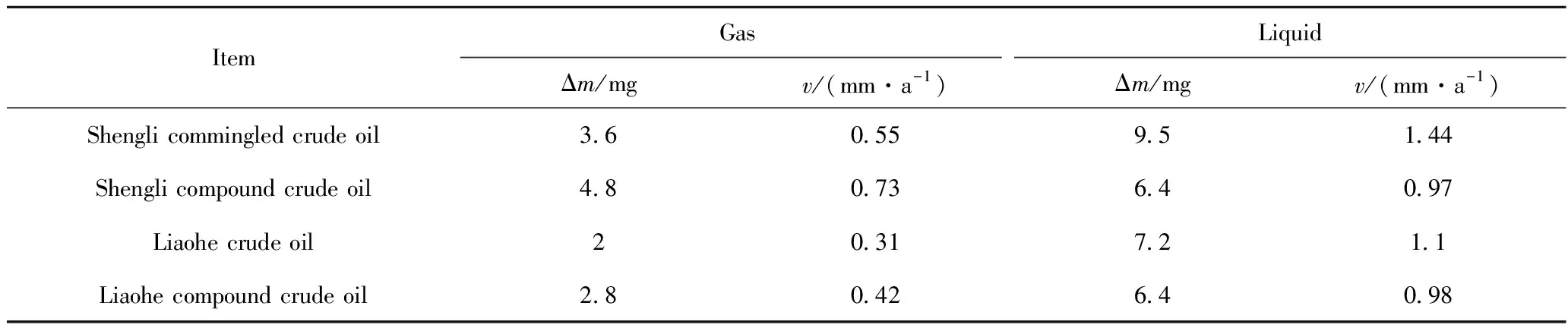

对2种高酸原油和其配制原油分别进行腐蚀实验,挂片的质量损失和气-液相挂片腐蚀速率见表3。由表3可以看出:蒸馏前后胜利混合原油液相挂片腐蚀速率从1.44 mm/a减小到0.97 mm/a,液相腐蚀速率减少了32.6%;但蒸馏前后的胜利混合原油气相挂片腐蚀速率却从0.55 mm/a增大到0.73 mm/a,增加了32.7%;气、液相挂片总腐蚀速率减少了14.6%,远小于其酸值的损失(58.30%)。蒸馏前后的辽河原油液相挂片腐蚀速率从1.10 mm/a减小到0.98 mm/a,减少了10.9%;但气相挂片腐蚀速率却从0.31 mm/a增大到0.42 mm/a,增加了35.5%;气、液挂片总腐蚀速率只减少了0.7%,相对于其蒸馏后酸值的损失(61.77%),腐蚀性的减少可忽略不计。2种高酸原油实沸点蒸馏后液相挂片腐蚀速率都有一定程度降低,但气相挂片腐蚀速率都明显增加,这说明液相中有一些沸点较高的大分子石油酸分解成了沸点较低的小分子石油酸。2种高酸原油经实沸点蒸馏后腐蚀性降低远小于酸值的损失,说明原油经实沸点蒸馏后酸值虽然减小了,但总腐蚀性降低不多,这是因为小分子石油酸的腐蚀性更强。

表3 2种原油实沸点蒸馏前后腐蚀速率Table 3 Corrosion rate of two kinds of crude oils before and after true boiling point distillation

2.3 腐蚀形貌表征

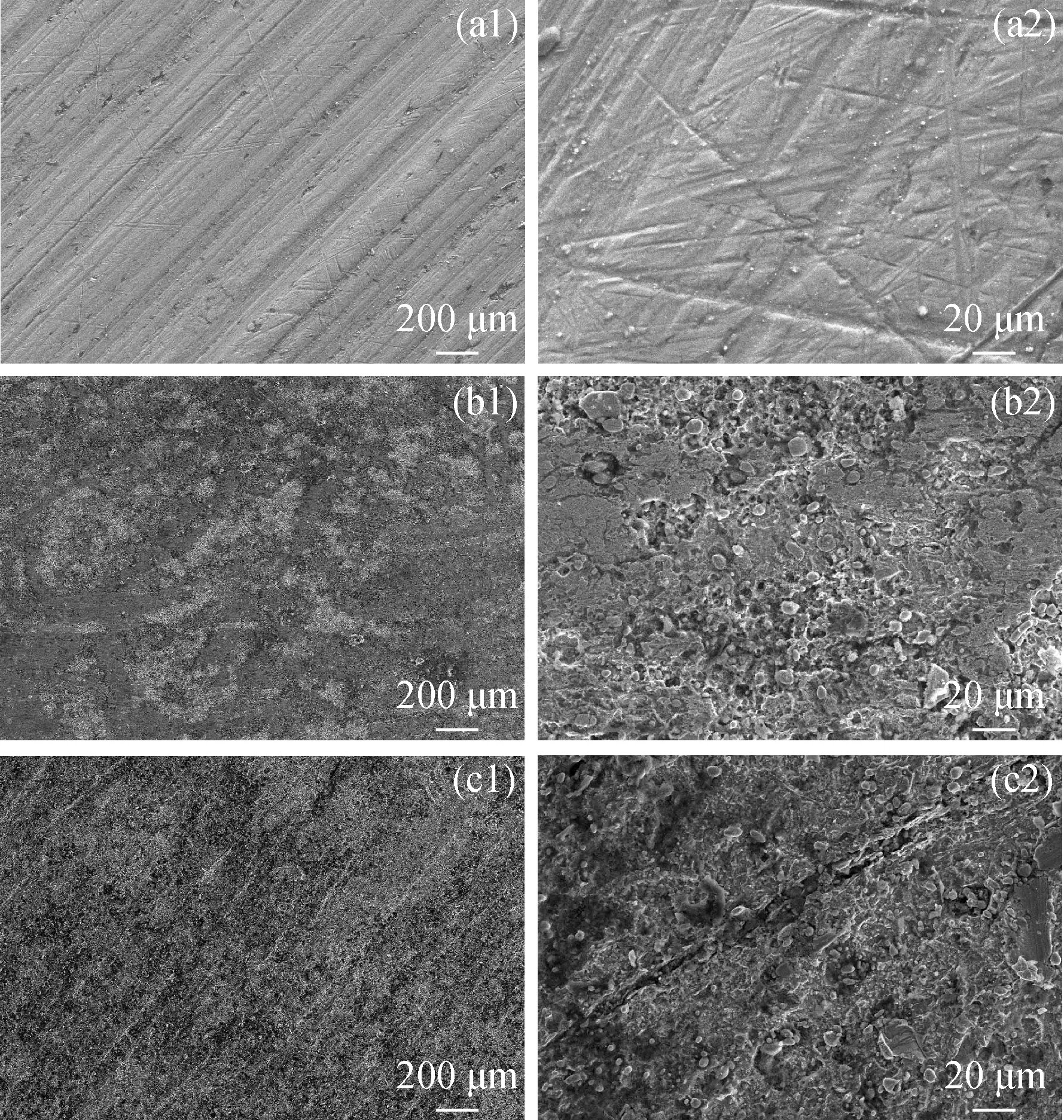

对胜利混合原油和辽河原油腐蚀挂片的腐蚀形貌分别用SEM进行表征,如图1和图2所示。从图1可以看出,空白挂片表面较为平整,规则分布的沟壑为挂片打磨时所致。胜利混合原油气相挂片腐蚀比较轻微,表面出现了分布不均的坑蚀,挂片有些部位已被腐蚀,有些部位还比较完好。液相挂片腐蚀明显严重,出现了许多镂空状的坑,剩余的部分呈现出颗粒状或片状结构,针状结构很少。由图2可以看到,辽河原油气相挂片腐蚀比胜利混合原油更轻微,表面大部分还未被腐蚀,被腐蚀的部分放大后可以观察到许多点蚀。液相挂片腐蚀较为均匀,并没有出现胜利混合原油挂片那样镂空的坑,腐蚀产物以针状结构为主体。

图1 胜利混合原油气液相挂片的腐蚀形貌Fig.1 Corrosion morphology of Shengli commingled crude oil(a1), (a2) Blank tablet; (b1), (b2) Gas phase tablet;(c1), (c2) Liquid phase tablet

图2 辽河原油气液相挂片的腐蚀形貌Fig.2 Corrosion morphology for gas-liquidphase coupons of Liaohe crude oil(a1), (a2) Gas phase tablet; (b1), (b2) Liquid phase tablet

2.4 实沸点蒸馏前后石油酸质谱表征

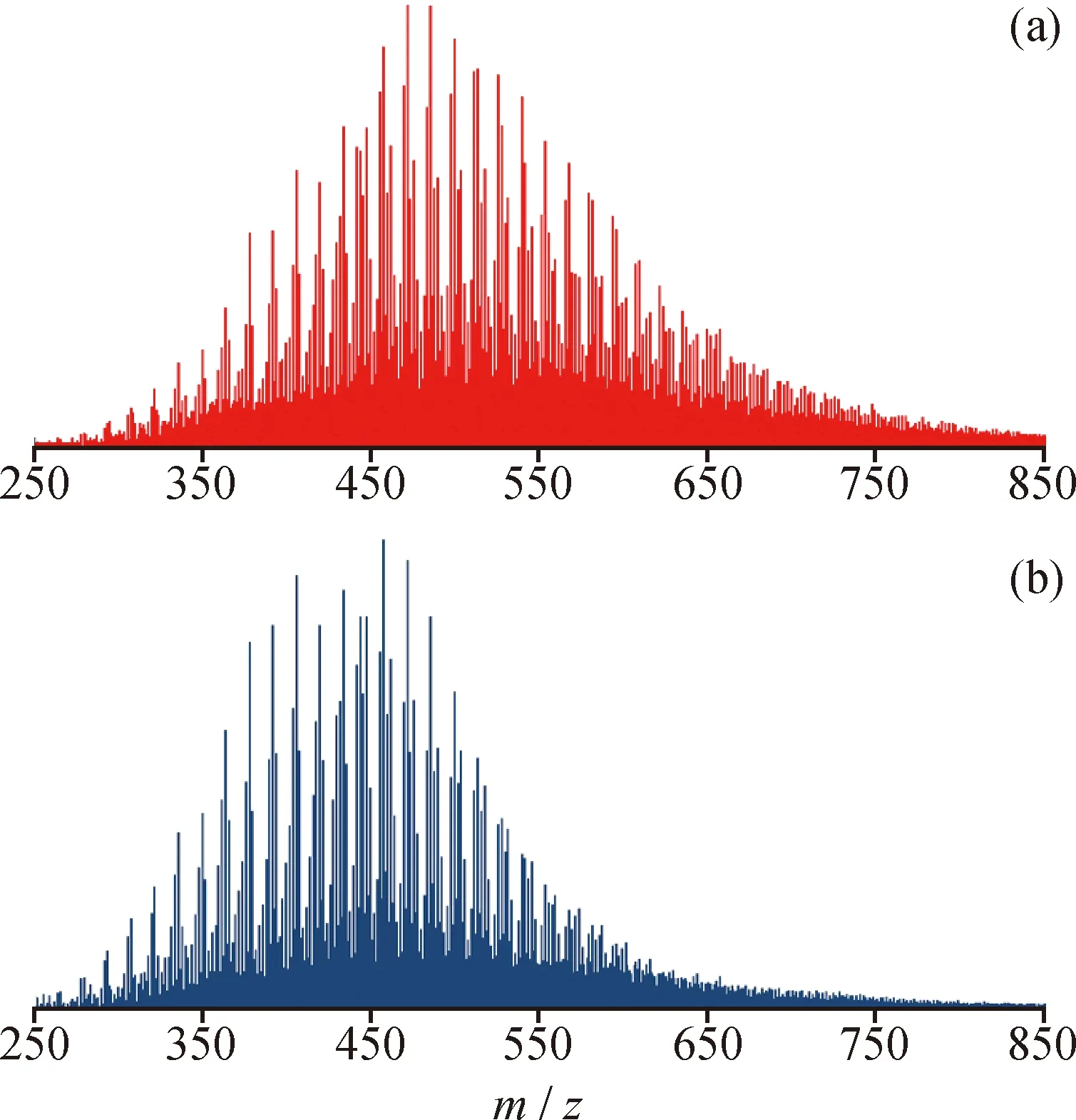

采用FT-ICR MS表征2种高酸原油和其蒸馏后的配制原油的石油酸变化,如图3和图4所示。由图3和图4可见,胜利混合原油和辽河原油经实沸点蒸馏后石油酸的相对分子质量分布均发生了较大变化,高沸点相对分子质量大的石油酸含量明显减少,相对分子质量小的石油酸相对含量增加,这在图4中尤其明显。

图3 胜利混合原油石油酸实沸点蒸馏前后质谱图Fig.3 Mass spectra of petroleum acid before and after trueboiling point distillation of Shengli commingled crude oil(a) Before distillation; (b) After distillation

图4 辽河原油石油酸实沸点蒸馏前后质谱图Fig.4 Mass spectra of petroleum acid before and aftertrue boiling point distillation of Liaohe crude oil(a) Before distillation; (b) After distillation

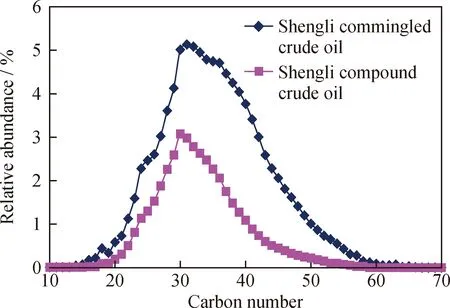

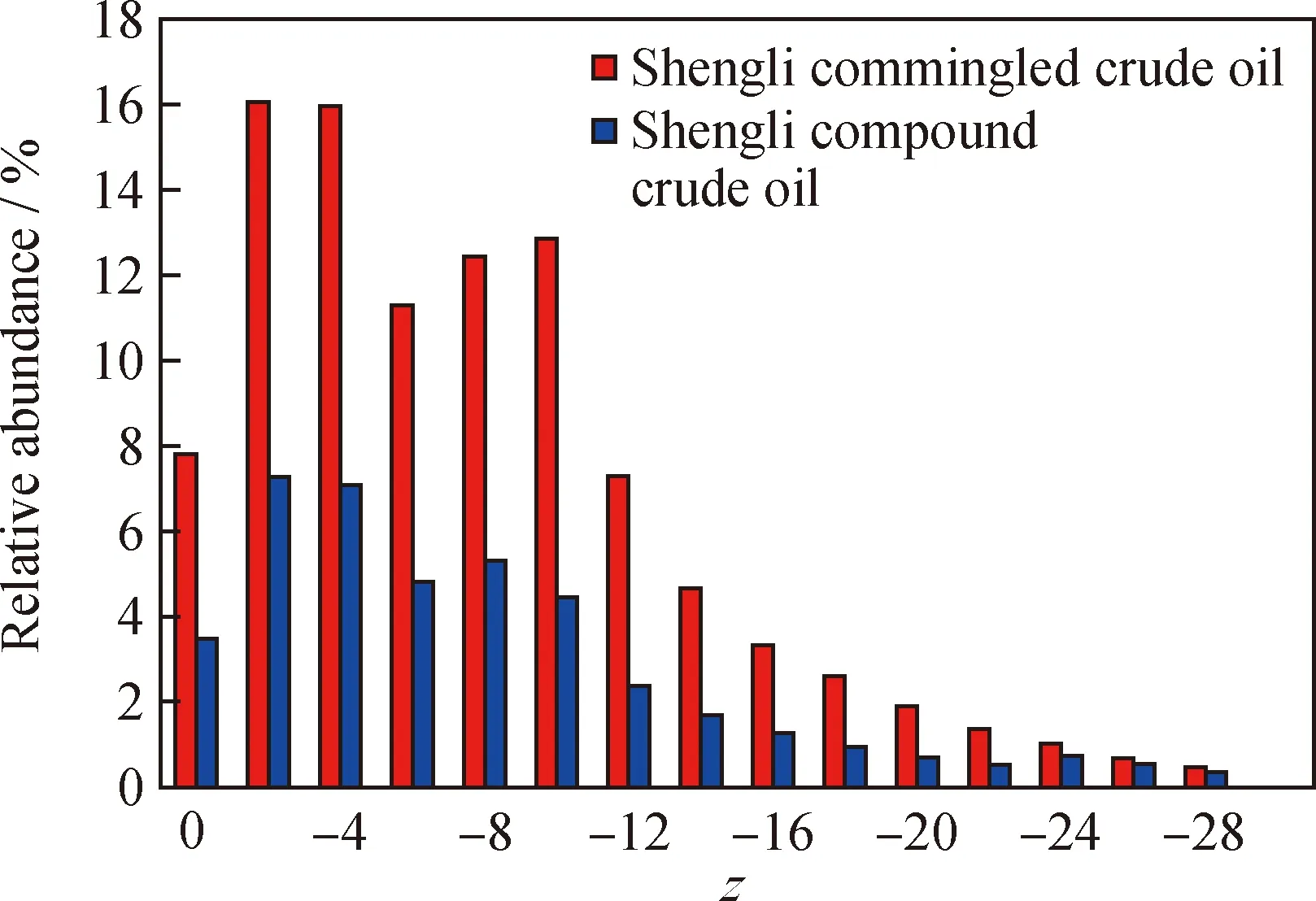

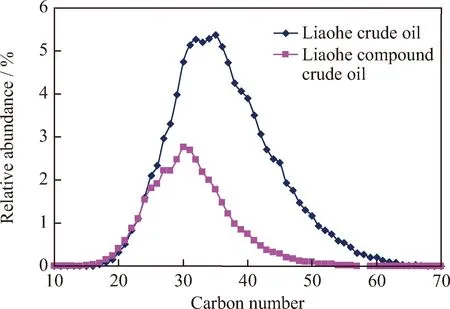

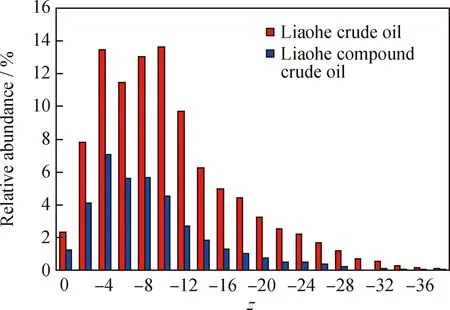

图5~图8给出了实沸点蒸馏前后2种高酸原油石油酸详细的碳数分布和类型分布的变化情况。由图5、图6可以看出,胜利混合原油实沸点蒸馏前后石油酸碳数分布变化明显,但石油酸类型分布变化不大,相对分子质量大的石油酸损失得多,相对分子质量小的石油酸损失得少。这在图7辽河原油石油酸碳数分布中反映的更明显,蒸馏后辽河原油的石油酸碳数从C24之后开始减少,碳数越高石油酸分解越多,而C24之前的石油酸含量略有增加。从图8可以看出,辽河原油石油酸类型变化也不明显,各种类型的石油酸含量降低差别不大。

图5 实沸点蒸馏前后胜利混合原油石油酸的碳数分布变化Fig.5 Changes in carbon number distribution ofpetroleum acid in Shengli commingled crude oilbefore and after true boiling point distillation

z—The hydrogen deficiency index图6 实沸点蒸馏前后胜利混合原油石油酸类型分布变化Fig.6 Changes in type distribution of petroleum acid inShengli commingled crude oil before andafter true boiling point distillation

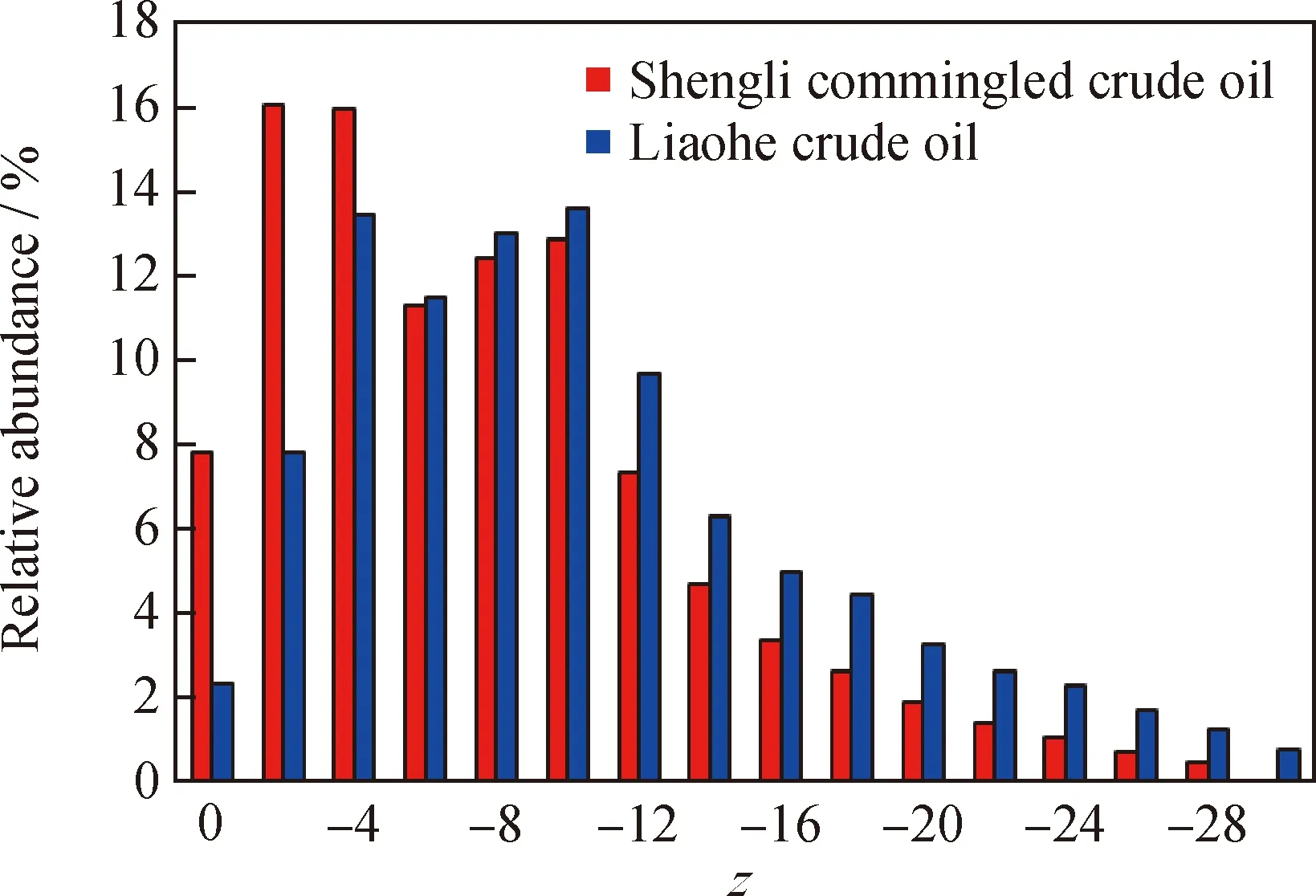

辽河原油的酸值是胜利混合原油的2倍多,但辽河原油的气、液挂片总腐蚀速率却低于胜利混合原油。从上述石油酸质谱表征结果可知,2种高酸原油石油酸的碳数分布差别不大,2种高酸原油石油酸的碳数分布范围主要在C20~C60之间,石油酸最高碳数基本均分布在C30~C40之间。2种原油石油酸的类型分布比较如图9所示。但从图9可以看出,胜利混合原油脂肪酸和一环环烷酸的含量远大于辽河原油,这可能是导致胜利混合原油的腐蚀性高于辽河原油的重要因素,因为在混合体系中一环环烷酸的腐蚀性最强,且脂肪酸会促进混合石油酸的腐蚀性[14]。

图7 实沸点蒸馏前后辽河原油石油酸的碳数分布变化Fig.7 Changes in carbon number distribution ofpetroleum acid in Liaohe crude oil before andafter true boiling point distillation

z—The hydrogen deficiency index图8 实沸点蒸馏前后辽河原油石油酸类型分布变化Fig.8 Changes in type distribution of petroleum acid inLiaohe crude oil before and after true boiling point distillation

z—The hydrogen deficiency index图9 两种原油石油酸类型分布比较Fig.9 Comparison of petroleum acid type distributionbetween two kinds of crude oils

3 结 论

(1)经实沸点蒸馏后胜利混合原油酸值损失了58.30%,辽河原油酸值损失了61.77%。

(2)胜利混合原油和辽河原油经过实沸点蒸馏后液相腐蚀速率均降低,但气相腐蚀速率均明显增加,这说明液相中有一些沸点较高的大分子石油酸分解成了沸点较低的小分子石油酸。

(3)2种高酸原油经实沸点蒸馏后腐蚀性降低远小于酸值的损失,说明原油经实沸点蒸馏后酸值虽然减小,但总腐蚀性降低不多,是因为小分子石油酸的腐蚀性更强。

(4)2种高酸原油实沸点蒸馏前后质谱分析表明,石油酸的类型变化不大,碳数分布变化明显,碳数越高分解越多。

(5)高酸原油的腐蚀性与酸值并非线性关系,石油酸的类型即脂肪酸和一环环烷酸含量可能是影响腐蚀性的重要因素。