连续梁桥合龙段施工方案优化分析

2022-05-11刘广

刘 广

(山西省公路局晋城分局,山西 晋城 048000)

0 引言

连续梁桥合龙段施工会对桥梁主梁的变形和受力产生一定程度的影响,应合理制定施工方案降低影响。做好合龙段精度控制,是实现连续梁桥结构体系转换的关键。在悬臂主梁各节段浇筑施工过程中,单独的T构受负弯矩荷载,合龙后桥梁结构由悬臂状态转变为固结状态,主梁受力状态也逐步发生变化。采用不同的施工方案进行连续梁桥合龙段施工,主梁的变形和受力存在一定的差异。采用MIDAS/CIVIL软件建立梁单元模型,对采用不同施工方案进行合龙段施工后的桥梁主梁挠度、成桥桥面顶板应力、底板应力进行计算,对比分析确定最佳施工方案。

1 工程简介

某特大桥为预应力混凝土悬浇连续箱梁桥[1-2],主桥跨径为56 m+3×96 m+56 m,桥梁上部结构采用单箱单室箱梁结构,桩基础采用钻孔灌注摩擦桩。主梁顶板厚为28 cm,底板厚为70 cm~30 cm,腹板厚为65 cm~45 cm,在合龙段设置40 cm横隔板。主梁悬臂浇筑分为13个施工节段,其中0号段长度为5 m,1号~4号施工节段为3 m,5号~6号施工节段为3.5 m,9号~12号施工节段为4 m。主梁合龙段长度均为2 m,次中跨和中跨合龙段采用挂篮施工,边跨采用满堂支架现浇施工。

2 连续梁桥合龙段施工方案

为了合理确定连续梁桥合龙段施工方案,从施工技术、施工成本、施工设备、施工难度和施工精度控制等方面综合考虑,确定了三个施工方案。

方案1:先合龙边跨,再次中跨,后合龙中跨。边跨各施工节段现浇完成后搭设边跨合龙支架、临时锁定后进行临时预应力张拉,浇筑合龙段混凝土,进行预应力张拉,完成第一次体系转换。进行第二次体系转换,浇筑次中跨合龙段,预应力张拉。进行第三次体系转换,浇筑中跨合龙段,预应力张拉,拆除挂篮。这种施工方案技术比较成熟,各个T构所承受的荷载基本相同,受温度变化影响较小,但施工工期较长。

方案2:先中跨,后次中跨、边跨合龙。边跨各施工节段现浇完成后,上中跨吊架、临时锁定后进行临时预应力张拉,浇筑合龙段混凝土,进行预应力张拉,完成第一次体系转换。进行第二次体系转换,浇筑次中跨合龙段,预应力张拉。进行第三次体系转换,搭设边跨合龙支架、浇筑边跨合龙段,预应力张拉,拆除支架。与方案一相比,这种方案一次施工工作面多,需要使用挂篮的数量多,要求能配备足够数量的施工人员,但施工速度较快。

方案3:先边跨,再一次合龙次中跨、中跨。边跨各施工节段现浇完成后搭设边跨合龙支架、临时锁定后进行临时预应力张拉,浇筑合龙段混凝土,进行预应力张拉,完成第一次体系转换。进行第二次体系转换,浇筑次中跨、中跨合龙段,预应力张拉,第三次体系转换,拆除挂篮。这种施工方案可以多点同时施工,互不干扰,但对支架受力不利。首先进行边跨合龙施工,待边跨合龙段混凝土达到一定强度后,进行中跨锁定,解除主梁部分临时约束后进行中跨合龙段浇筑。中跨合龙段混凝土浇筑应在低温下进行,以降低温缩应力[3]。

3 不同施工方案主梁线形和应变结果分析

采用MIDAS/CIVIL软件建立梁单元模型,将桥梁主梁分为116个结构单元,连续梁桥有限元设计模型如图1所示。

模型建立边界条件为:连续梁桥支座节点建立在主梁底部,并对支座节点约束进行定义,将支座节点与主梁节点采用刚臂连接。施工现场边跨采用满堂支架进行现浇施工,因此模拟支撑形式采用满堂支架。采用一般方式定义边跨永久滑动支座,主墩永久支座采用刚性连接。采用MIDAS/CIVIL软件进行有限元模拟分析时,挂篮重量为600 kN,养护龄期为7 d,合龙段共5块横隔板,每块重132 kN。二期恒载为80 kN/m,公路Ⅰ级汽车荷载。为了分析各设计方案下桥梁通车后主梁应力和应变的变化情况,拟对通车三年后挠度、应力、应变的变化情况进行分析,以确定最优施工方案。

3.1 主梁挠度模拟分析

采用MIDAS/CIVIL软件模拟计算成桥三年后主梁挠度变化,三种合龙段施工方案主梁部分节点挠度变化曲线如图2所示。

分析图2所示三种合龙段施工方案主梁挠度变化曲线,三种方案挠度变化趋势基本一致。三个方案最大挠度均出现在中跨,其中方案2挠度最大,挠度最大值为54.68 mm,方案1和方案3分别为53.75 mm和53.34 mm,三种方案最大挠度相差不大,且均满足设计与JTG D60—2015公路桥涵设计通用规范的要求。三种方案主梁最大挠度均出现在合龙段附近,方案2挠度最大,其他两种方案挠度值接近,说明施工荷载对合龙段线形影响较大,对其他部位影响较小[4]。

3.2 成桥顶板应力模拟分析

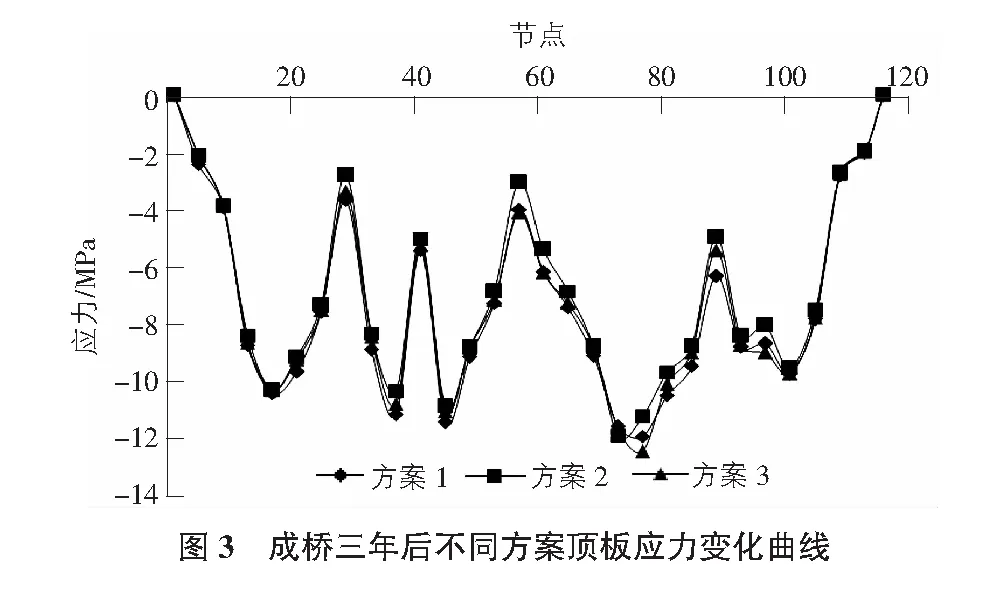

成桥三年后顶板应力模拟计算结果如图3所示。

分析图3所示三种方案成桥顶板三年后的顶板应力计算结果,成桥应力变化较大的部位位于各跨跨中,其中方案2顶板最大应力值最小,为11.90 MPa,方案1和方案3分别为11.93 MPa和12.46 MPa,且均满足设计与JTG D60—2015公路桥涵设计通用规范的要求。三种方案成桥顶板最大差值为1.03 MPa。

3.3 成桥底板应力模拟分析

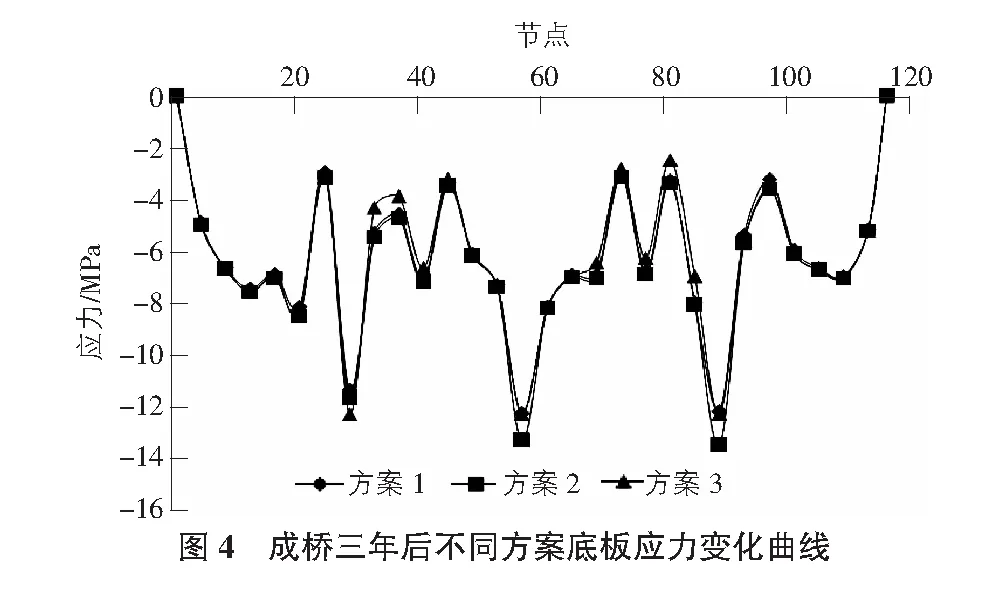

成桥三年后底板应力模拟计算结果如图4所示。

分析图4成桥三年后的底板应力变化曲线,全桥底板应力最大的部位为次中跨和中跨部位,其他部位底板应力相对较小。方案2底板最大应力出现在次中跨位置,为13.43 MPa,方案1和方案3底板最大应力比较接近,均位于中跨位置,分别为12.22 MPa和12.24 MPa,且均满足设计与JTG D60—2015公路桥涵设计通用规范的要求。三个方案成桥底板应力相差最大值为1.11 MPa,位于中跨位置。

3.4 合龙段方案选择

连续梁桥合龙段施工应从施工工期、施工设备、施工成本等多方面综合考虑,结合施工现场情况、结构内力、线形计算结果进行优化分析,合理确定施工方案。虽然以上三种方案模拟分析得出的主梁应力与应变结果均满足设计与规范要求,三个方案挠度最大值均出现的主梁合龙段,成桥顶板应力最大差值为1.03 MPa,底板应力最大差值为1.11 MPa。方案2的主梁挠度值最大,且成桥底板应力也较大,如果先进行中跨合龙段施工,材料运输难度比较大,挂篮拆除难度也较大,故方案2不推荐。

先进行边跨合龙段施工,便于进行材料运输,也便于进行施工设备吊装施工。方案1与方案3相比,主梁最大挠度值、成桥底板最大应力值比较接近,成桥顶板最大挠度略低于方案3。方案3的技术优势是次中跨与中跨同时合龙可以缩短工期,但需要投入更多的施工设备,对合龙精度要求也较高。方案1相较方案3,施工工期较长,但可减少施工设备的投入、对施工精度要求也较低,施工技术已经比较成熟。因此,综合考虑方案1和方案3的技术优势,应优先考虑方案1,在工期紧张时可考虑采用方案3进行合龙段施工[5-6]。

4 结语

结合连续梁桥施工案例,采用MIDAS/CIVIL软件进行有限元模拟分析,结合模拟分析结果得出以下结论:

1)方案2主梁挠度最大值出现在中跨合龙段,最大值为54.68 mm,分别较方案1和方案3高0.93 mm,1.34 mm,说明中跨合龙段受施工荷载影响较大,其他部位较小。

2)方案3成桥顶板最大应力值最大,方案2最小,三种方案成桥顶板最大差值为1.03 MPa。

3)三个方案成桥底板应力相差最大值为1.11 MPa,位于中跨位置,其中方案2成桥底板最大应力值最大。

结合施工现场实际情况,综合分析模拟分析结果,方案2成桥挠度最大,不宜采用,方案3虽然可缩短工期,但对精度要求较高,方案1施工技术最成熟,可节约施工成本,应作为最优方案。