多孔小净距隧道岩土体变形机理研究

2022-05-11池春生张财强

池春生,张财强,张 帆

(福建省交通规划设计院有限公司,福建 福州 350004)

1 概述

小净距隧道的特点是中间岩柱较薄,两洞的净距比较小,施工时容易相互影响,因此对于较长隧道一般不采用。一般只有当相邻两洞净距超过各自的影响宽度之后,隧道之间的施工才会互不影响、互相独立[1]。根据公路隧道设计规范[2],双洞隧道最小净距不宜小于(1.0~4.0)B,不同围岩等级有不同的最小净距的要求,如果两个隧道之间的距离小于规范规定的距离,就认为两隧道是小净距隧道。

目前,在小净距隧道的设计、施工研究领域,国内外学者已经开展了一些研究工作,但都主要集中在两个隧道之间的理论推导[3-7]、数值分析[8-10]与实际监测[11]中,对于多孔小净距,且隧道形状大小不尽相同的隧道群研究较少,JTG/T D70—2010公路隧道设计细则[12]记录了小净距隧道的围岩压力的计算结果,但其主要针对两个形状大小相同的隧道同时开挖的情况,并且缺少对多孔小净距隧道在先后开挖过程中的位移变形和塑性区发展的描述。由此可见,在多孔小净距隧道方面还未形成一套较为完整、实用的设计方法、施工方案以及配套技术。

结合福建平潭隧道工程项目开展研究,通过深入分析开挖过程中围岩位移及塑性区发展,可以给实际施工过程一些良好的建议。

2 工程背景

龙兴岭五洞小净距隧道,分别为两个机动车道,两个非机动车道,一个电力隧道。隧道总长为500 m,隧道长度占路线总长的21.98%。隧道断面图如图1所示。

隧道进洞口处地形较为平缓,隧道洞身围岩为全风化花岗岩、砂土状强风化花岗岩、碎块状强风化花岗岩及中~微风化花岗岩,裂隙发育,岩体破碎;开挖中地下水多以点滴状或淋雨状出露,围岩级别为Ⅴ级~Ⅵ级。

3 数值计算

3.1 计算内容

本次计算所采用的软件是曙光有限元软件,通过将所有工序依次模拟,得出每种工况下的位移和塑性区发展情况,分析研究其变化规律。根据龙兴岭隧道地质纵剖面图,选取具有代表性的机动车道最大埋深的断面进行模拟。

3.2 施工工法及工序

计算涉及五条隧道,参考龙兴岭隧道设计资料,机动车道采用双侧壁导坑法施工,非机动车道采用CD法施工,电力隧道全断面开挖。五条隧道的开挖示意图见图2。

为方便之后的叙述,将五条隧道分别进行编号,从A至E分别代表非机动车道、机动车道以及电力隧道。各个隧道的不同开挖部分也做编号如图2所示,隧道编号再加开挖截面编号可以表示该开挖截面,例如A1代表左侧非机动车道右侧上台阶开挖块。

每次开挖完一个截面后下一个施工步便进行该截面的初期支护施作,初期支护包括喷射混凝土、钢拱架或钢格栅以及锚杆。待隧道整个断面全部开挖完成以后下一个施工步便进行该隧道断面的二衬施作。另外,参考龙兴岭隧道设计资料,开挖顺序为A洞与D洞同时开挖,而后C洞开挖,而后B洞开挖,最后进行E洞的开挖。基于此,将龙兴岭小净距隧道群开挖的施工工序分成33个施工步,如表1,表2所示。

表1 各施工步施工过程(一)

表2 各施工步施工过程(二)

3.3 计算参数

围岩参数采用弹塑性本构关系和摩尔库仑屈服准则,用各向同性的平面材料单元进行模拟;隧道衬砌材料采用线弹性材料,用梁单元进行模拟;锚杆材料采用杆单元进行模拟。

隧道初期支护包括喷射混凝土、钢拱架或钢格栅以及锚杆。钢拱架及钢格栅的作用应用等效方法进行考虑[13],即将钢拱架或钢格栅的弹性模量等效折算给混凝土,其计算方法为:

E=E0+SgEg/Sc

(1)

其中,E为折算后混凝土弹性模量;E0为原混凝土弹性模量;Sg为钢拱架截面积;Eg为钢材弹性模量;Sc为混凝土截面积。

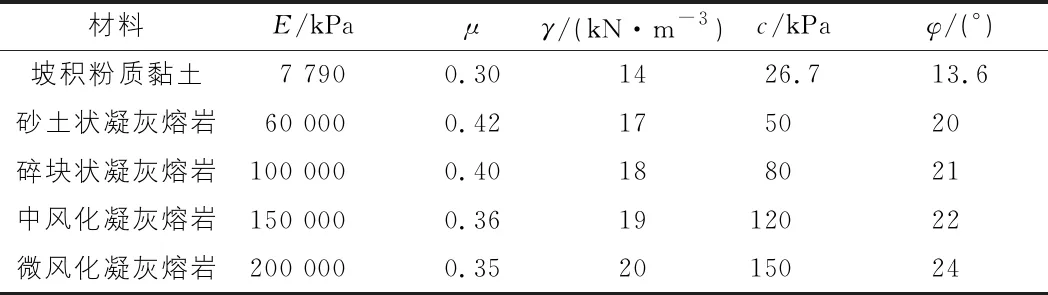

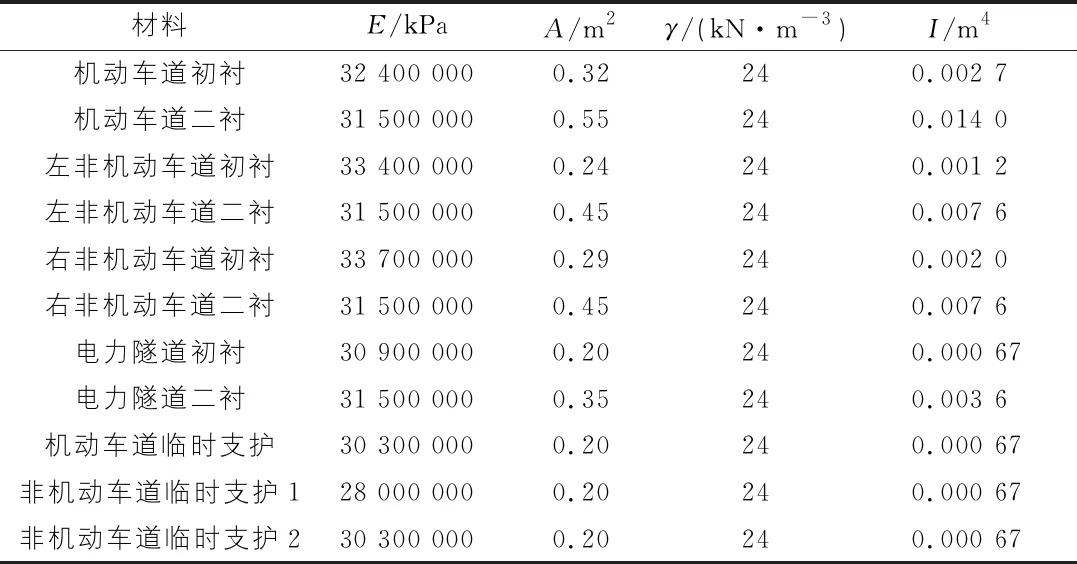

隧道周边围岩破碎,为Ⅴ级围岩,地层岩土体成分自上而下依次是有坡积粉质黏土、砂土状强风化凝灰熔岩、碎块状强风化凝灰熔岩、中风化凝灰熔岩以及微风化凝灰熔岩。参考隧道地勘资料,各岩土层采用的物理力学参数如表3所示,初期支护、临时支护及二衬物理力学参数见表4,表5。

表3 各岩土层物理力学参数

表4 各隧道锚杆物理力学参数

表5 各隧道衬砌及临时支护物理力学参数

3.4 计算模型

计算采用二维有限元进行模拟,模型的纵向长度以每延米进行考虑。模型在隧道群水平方向左右各取60 m(约为机动车道隧道断面最大宽度的4倍),模型在竖直方向上下各取实际隧道埋深尺寸,约为27.5 m。模型设定隧道底部有水平和垂直方向约束,两侧有水平方向约束无垂直方向约束。全部开挖完成以后的最终计算模型如图3所示。

4 数值计算结果及分析

4.1 塑性区分析

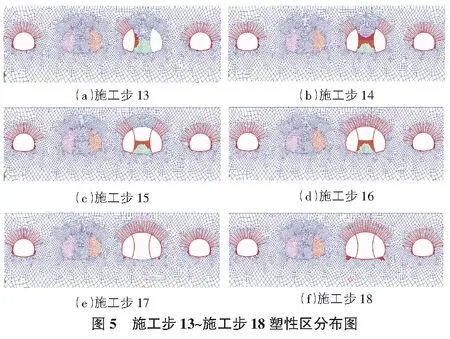

从全部33个施工步中,选择了一些有代表性的塑性区分布图如图4~图7所示。

从图4可以看出,即在非机动车道的开挖过程中,塑性区伴随着非机动车道每个台阶的开挖以及初期支护、临时支护的施作而不断变化。在每个台阶的开挖完成后,塑性区主要集中分布在该台阶的拱脚及拱腰处,分布范围较小。在将临时支护拆除以及施作二次衬砌以后,整个非机动车道隧道形成一个整体,受力性能较好,塑性区主要分布在非机动车道的拱脚及拱腰处,且分布范围较小,围岩较为稳定,衬砌支护安全。

从图5可以看出,即在右机动车道的开挖过程中,左侧导坑开挖完以后导坑右侧产生了一定范围的塑性区,同理右侧导坑也在开挖完成以后在导坑左侧产生较大塑性区,由于左右导坑间距较小,塑性区完全贯通,两个导坑中间的围岩大范围出现屈服,围岩变形较大,中间围岩极为不稳定。待将临时支护拆除以及施作二次衬砌以后,隧道周边围岩塑性区分布较小,主要集中在拱脚处,两侧拱脚呈一个向外凸出的三角形形状,整体来说,分布区域不大,围岩较安全,围岩支护较为稳定。另外,可以看出,虽然右侧机动车道与右侧非机动车道距离较近,但右侧机动车道的开挖对右侧非机动车道塑性区的发展基本没有影响,右侧非机动车道塑性区分布情况与其刚开挖完成后的塑性区分布情况基本一致。

从图6可以看出,即在左机动车道的开挖过程中,与右机动车道类似,在机动车道左右导坑中间产生较大塑性区,且塑性区连通,围岩极为不稳定。二衬施作完成以后,塑性区主要集中分布在拱脚处,拱脚呈一个向外凸出的三角形形状,整体来说,分布区域不大,围岩较安全。另外,可以看出,左侧机动车道的开挖对左侧非机动车道的塑性区发展基本没有影响,但使得右侧机动车道的塑性区分布区域增大,右侧机动车道的拱腰处开始产生塑性区,拱脚处的三角形塑性区面积也相应增大。

从图7可以看出,即在电力隧道的开挖过程中,电力隧道周边围岩基本无塑性区产生,围岩较为稳定,电力隧道的开挖也对相邻的右侧非机动车道的塑性区发展基本没有影响。

4.2 围岩变形分析

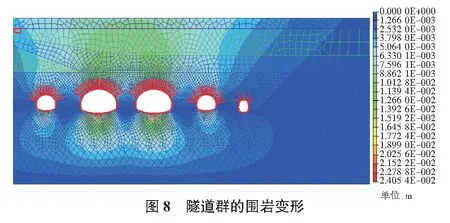

最终五洞隧道群的数值计算围岩变形结果见图8。

从围岩变形结果可以看出,开挖完成后围岩的最大变形量在2.4 cm左右,另外,在浅埋工况下,隧道开挖引起的“卸载效应”不容忽视,特别是在多孔隧道开挖时,隧道群拱底会形成较大的底板隆起。从整体的变形结果可以看出,隧道周边的围岩变形主要是拱顶沉降和拱底回隆,因此在五个隧道每个隧道的拱顶和拱底都设置特征点,提取其变形量,考察在特殊位置上的隧道变形量。

1)非机动车道位移分析。

作出非机动车道拱顶及拱底位移变化图见图9。

从图9可以看出,在左侧非机动车道的开挖过程中,其拱顶位移逐渐增大;右侧机动车道与其距离较远,故右侧机动车道的开挖对左侧非机动车道的拱顶位移基本没有影响,在右侧机动车道的开挖过程中,左侧非机动车道拱顶位移保持稳定;而后,由于左侧机动车道与左侧非机动车道相距较近,故在左侧机动车道的开挖过程中,左侧非机动车道拱顶位移略微增大,并最终达到最大值。

左侧非机动车道的拱底隆起伴随着其自身的开挖而不断增大,而后其变形一直稳定在14 mm左右,直到左侧机动车道的中部导坑的开挖导致周边围岩的沉降,从而使得左侧非机动车道的拱底变形略微减少,而后其拱底变形一直稳定在12 mm左右。右侧非机动车道也有类似的变形规律。

2)机动车道位移分析。

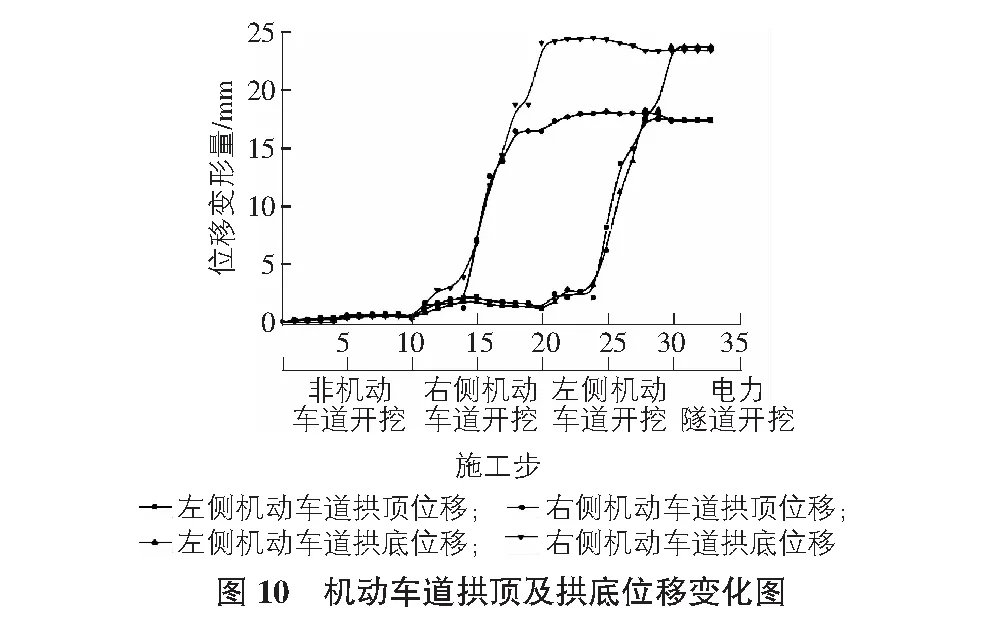

作出机动车道拱顶及拱底位移变化如图10所示。

从图10可以看出,机动车道拱顶位移的突变主要发生在机动车道中部导坑的施工过程中。另外,左侧机动车道的开挖会使右侧机动车道的拱顶位移略微增大,并最终达到最大值。

机动车道隧道拱底变形主要是由于其自身隧道的开挖引起的。机动车道隧道拱底隆起的变形是在中部导坑的施工过程中发生的,中部导坑的施工面积较大,其开挖造成应力场的重新分布使得洞室周边围岩应力集中,围岩性质较差,底板围岩就容易向上隆起。最终机动车道的底板变形稳定在24 mm左右。

3)电力隧道位移分析。

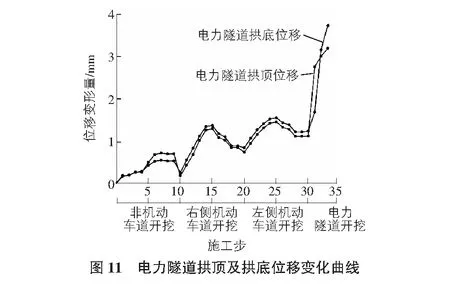

作出电力隧道拱顶及拱底位移变化图如图11所示。

从图11可以看出,在五个隧道的开挖过程中,电力隧道的拱顶和拱底变形较小。在电力隧道开挖之前,受到其他四个隧道的开挖扰动影响,电力隧道拱顶及拱底位移在1 mm左右上下波动。在电力隧道自身开挖后,电力隧道拱顶变形稳定在3.5 mm左右。

4)现场实测结果对比分析。

根据工程现场的实测数据结果,K0+865位置主洞拱顶沉降为4.8 cm,左右辅洞拱顶最大沉降为3.2 cm。从实测数据来看,隧道在开挖并支护后变形存在一段持续变化,并逐渐稳定的过程。但数值计算仅仅计算至完成支护的施工步,对隧道的持续变形没有涉及。

对比上述计算结果图可以看出,左右非机动车道的拱顶变形量最终稳定在9 mm左右,拱底变形量最终稳定在12 mm左右。左右机动车道的拱顶变形量最终稳定在18 mm左右,拱底变形量最终稳定在24 mm左右。机动车道和非机动车道四条隧道的拱顶及拱底变形趋势类似,呈“S”形。非机动车道和机动车道的隧道拱顶位移主要与其自身隧道的开挖过程有关,并在相邻隧道开挖后拱顶位移达到最大值。非机动车道和机动车道的隧道拱底主要与其自身隧道的开挖过程有关,并在自身隧道开挖完成后达到最大值,而后相邻隧道的开挖致使周边围岩发生沉降,自身隧道的拱底变形也将略微减少。电力隧道的整体变形都较小。

数值模拟计算采用规范中Ⅴ级岩石的参数,但根据隧道现场实际情况,由于隧道埋深较浅,隧道周边围岩条件更差,隧道周边多以土为主,造成数值模拟结果与现场实测数据差距较大。

5 结论

采用同济曙光二维有限元软件,基于五洞的小净距隧道群的开挖过程,将其分成33个施工步并对其施工过程进行了数值计算和分析,得出以下结论和建议:

1)当机动车道隧道的左右导坑施工完成后,机动车道隧道中部围岩塑性区完成贯通,围岩不稳定变性较大。在隧道群全部施工完成后,塑性屈服区主要分布在机动车道隧道的拱脚处以及非机动车道隧道的侧墙处,但其塑性区面积较小,发展范围有限,围岩基本稳定,衬砌支护安全。电力隧道基本没有塑性区出现,周边围岩较为稳定。因此在机动车道隧道的开挖过程中,需要尽快保证初衬的施作,以确保“早封闭”;机动车道隧道的拱脚和非机动车道隧道的侧墙这些部位在施工过程中应该予以重视,并及时对其变形进行监测。

2)隧道的拱顶沉降及拱底隆起主要是由自身隧道的开挖引起的,非机动车道隧道的变形在其自身隧道的开挖过程中不断增大,而机动车道隧道的变形主要由其中部导坑的开挖引起。机动车道隧道和非机动车道隧道的拱顶、拱底变形情况类似,均呈“S”形,并在最后保持稳定。相邻隧道的开挖,容易导致自身隧道的拱顶沉降增大而拱底隆起变形减少,所以拱底变形的最大值出现在自身隧道开挖完成后而拱顶变形的最大值出现在相邻隧道的开挖完成后。因此在机动车道隧道进行中部导坑的施工时,要特别注意对拱顶变形及拱底沉降的监测,初期支护也应及时封闭。在相邻隧道的开挖时,拱顶变形会达到最大值,也应加强监测。