大型养路机械作业后列车运行安全性分析

2022-05-11贾军

贾 军

(中国神华能源股份有限公司轨道机械化维护分公司,天津 300467)

随着重载铁路的货物列车轴重和牵引质量的逐步提升,线路的运能得到极大提高,但线路设备的伤损以及轨道几何状态恶化速率明显增加[1]。尤其对于有砟轨道结构,道砟在重载列车循环荷载下极易发生破碎、粉化等现象,进而引发道床脏污、板结、沉降、流塌,致使道床力学性能降低,轨道几何形位改变,严重影响列车运行的安全性[2]。因此,对有砟轨道进行周期性养护维修显得尤为必要,目前我国有砟轨道养护维修的主要方式是大型养路机械(以下简称大机)对有砟轨道进行捣固、稳定、整形[3]。

大机作业可以有效的改善有砟轨道几何状态、恢复道床弹性、提高道床阻力,但作业后道砟处于尚未稳定的状态,需要靠大机的稳定作业、后续开通列车的荷载累积来达到稳定状态[4-5]。这种情况下,《铁路工务安全规则》[6]规定,大机作业(三次捣固+两次稳定,简称三捣两稳),开通后第一列速度为45 km/h,第二列速度为60 km/h,自第三列起限速80 km/h至次日。因此,作业后列车限速影响了重载线路的运输能力,降低了大机作业的能力和轨道维修质量。而大机作业后的列车运行安全性是反映大机作业后轨道安全储备能力的关键参数,决定了大机作业后列车开通速度能否提高,亟待结合现场实际进行量化研究。

本文对我国某重载铁路典型曲线段的大机作业前后列车运行安全性现场试验,结合同等条件的动力学仿真分析,研究在大机三捣两稳、三捣三稳等作业组合方式下,作业后不同列车运行速度时的列车运行安全性和轨道沉降变化规律,为重载铁路有砟轨道大机作业后列车开通速度的提高和合理作业方式选取提供依据。

1 大机作业后线路动力特性仿真分析

仿真分析旨在对重载铁路区间线路清筛作业后,货车运行安全性指标进行检算。为了探明道床清筛捣固后刚度变化对列车通行安全性的影响,考虑作业后道床垂向刚度在列车荷载作用下逐渐提升时的三种工况(分别为4.3 kN/mm,43 kN/mm和430 kN/mm),列车分别以45 km/h,50 km/h,60 km/h的速度运行时安全性。

1.1 车辆与线路条件

1)车辆条件。

测试线路运行的车辆为C80敞车,轴重27 t,车辆长度12 000 mm。由于空车运行时荷载较轻而安全性受到考验,以下仿真和测试均以空车条件开展。

2)线路条件。

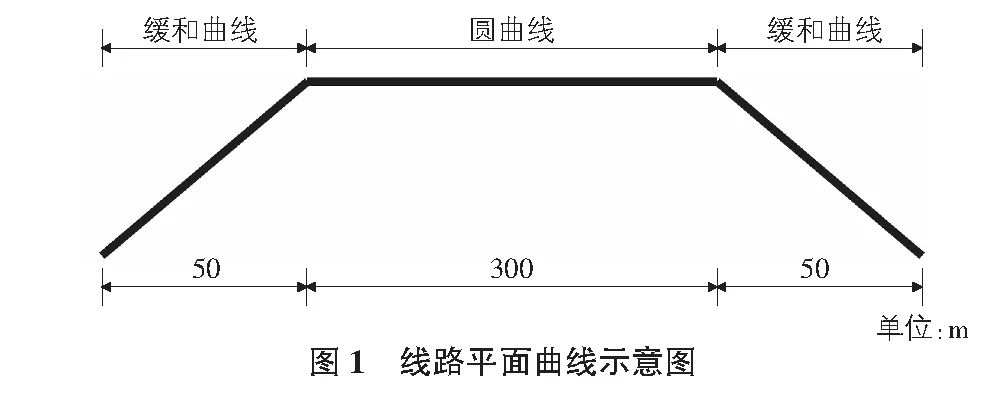

线路为有砟轨道,采用60 kg/m钢轨,轨枕为Ⅲ型枕。曲线半径600 m,仿真分析时采用如图1所示的线路条件。

3)轨道不平顺激励。

重载铁路的轨道状态与我国三大干线轨道谱较为接近,其轨道高低、水平、方向不平顺功率谱密度采用系数不同的同一解析式表达:

(1)

其中,S(f)的单位为mm2/(1/m);f为空间频率,1/m;A,B,C,D,E,F,G均为轨道不平顺功率谱密度的特征参数,对不同线路和不同类型的轨道不平顺有不同的数值。

1.2 车辆-轨道耦合动力学模型

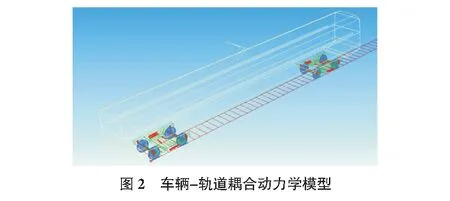

车辆模型采用经典的车辆空间动力学模型,货车转向架模型由两个轮对、构架和一系悬挂组成。转向架中央悬挂模型包括弹簧提供的三个方向的刚度和阻尼,橡胶块提供的横向止档,抗蛇行减震器、横向减震器及垂向减震器提供的阻尼;轴箱悬挂模型包括轴箱弹簧提供的三个方向刚度,轴箱定位装置提供的水平刚度,一系垂向阻尼则由悬挂在轴箱弹簧外侧的一系垂向减震器提供。钢轨视为有限长Timoshenko梁模型,轮轨接触法向力用非线性Hertz接触理论求解,切向蠕滑力用Kalker线性理论求解后,用沈氏理论进行非线性修正,建立车辆-轨道耦合动力学模型如图2所示。

1.3 仿真结果

1)轮轨横、垂向力。

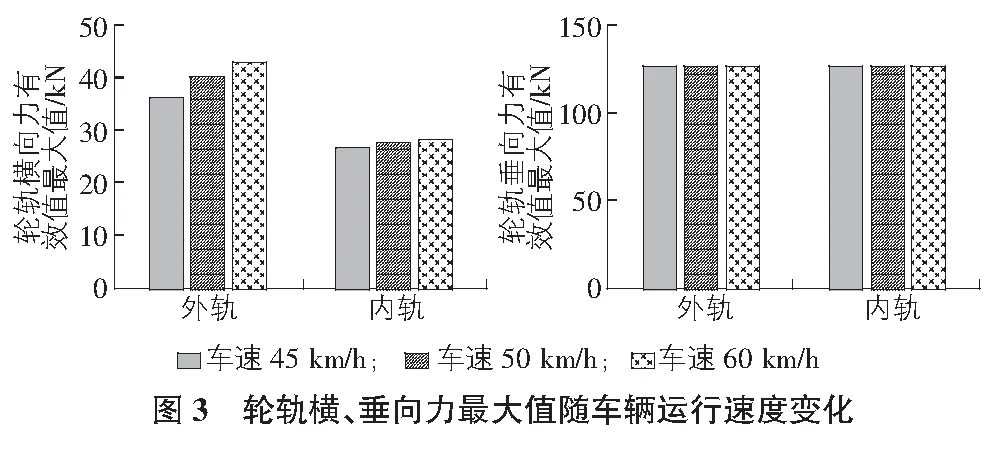

轮轨垂向力是判定轮轨接触状态以及行车安全性的重要参数。选取不同运行速度条件下轮轨横、垂向力有效值的最大值进行分析。内外轨的轮轨横、垂向力最大值随运行速度变化见图3。

由图3可知,C80货车以不同速度运行时,各轮对内外轨轮轨横向力有效值的最大值随着车速的增加,都相应增大,外轨增幅略大于内轨,车速达到60 km/h时,最大值46 kN,小于限值,满足规范要求;各轮对内外轨轮轨垂向力有效值的最大值为138 kN,小于250 kN限值,满足规范要求。在45 km/h~60 km/h速度范围内,随着速度的增加,轮轨垂向力几乎不受影响。

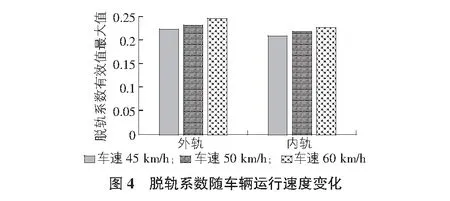

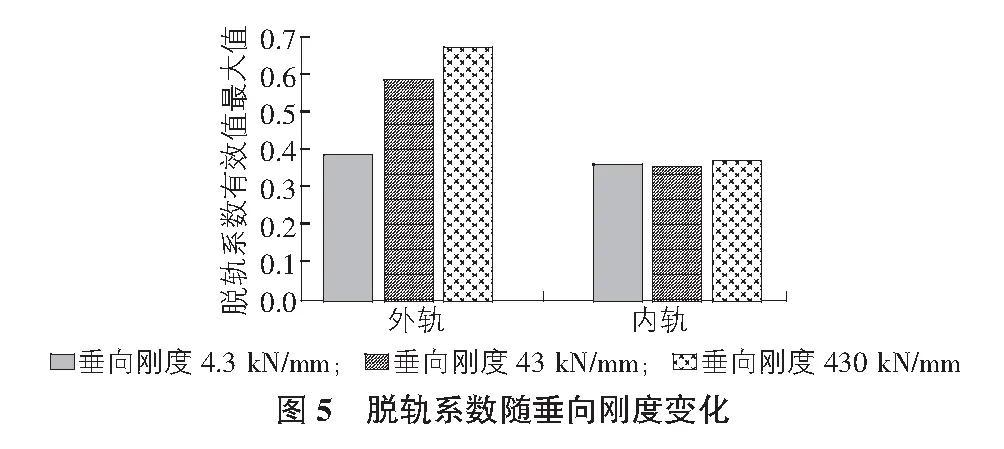

2)脱轨系数(见图4,图5)。

内外脱轨系数有效值的最大值随着车速的增加,都相应增大,外轨增幅略大于内轨,当车速达到60 km/h时,最大值0.245,远小于1.0限值,满足规范要求。

由图5可知,随着道床垂向刚度的增大,内外轨的脱轨系数也相应增大,当道床刚度达到430 kN/mm时,外轨脱轨系数取得最大值0.68,但小于1.0限值,列车安全储备充足。

仿真结果表明,不同速度、垂向刚度条件下列车的动力特性均处于安全限值以内,满足规范要求,后续展开现场试验具备可行性。

2 大机作业前后现场试验

2.1 试验概况

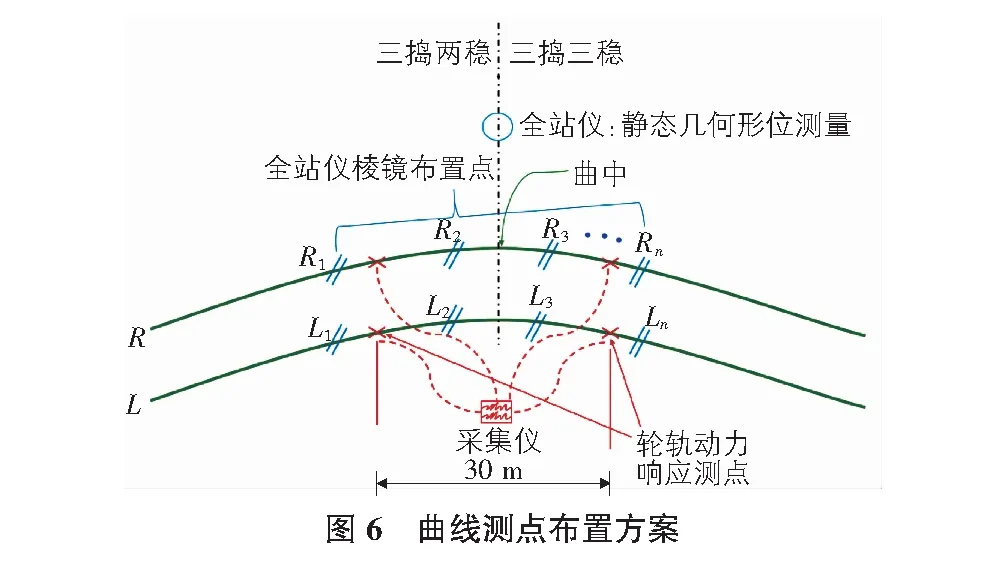

大机对有砟轨道道床的弹性和几何状态恢复、道砟密实主要通过捣固车和稳定车来实现。根据机组配合和捣固、稳定次数的不同,有多种作业组合方式。现场试验选择某重载铁路典型的区间曲线(半径600 m),分别对作业前、后的轨道动力响应进行测试,包括轮轨垂向力、横向力、脱轨系数、轮重减载率等,同步测量作业后轨道几何形位变化。测试工况以曲线中点为界,分别进行三捣两稳、三捣三稳两种作业方法。具体测点布置方案如图6所示。

2.2 测试方法

1)轨道动力响应测量。

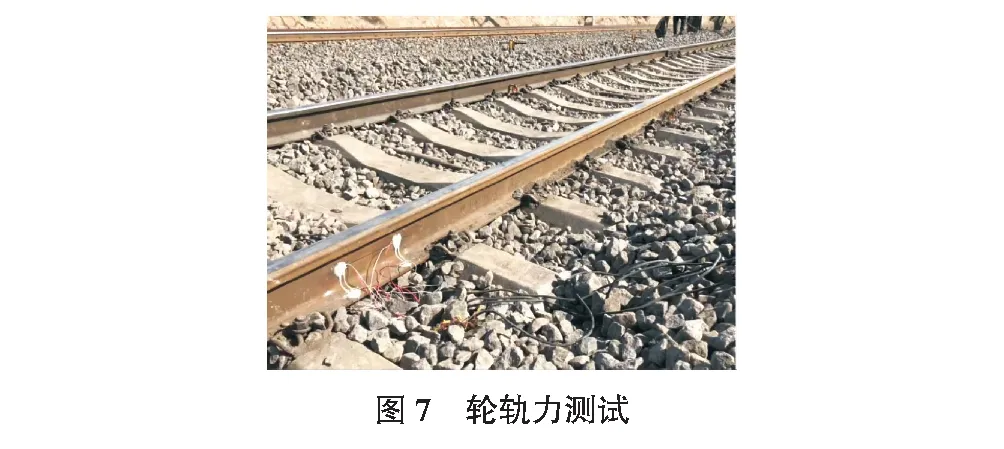

轮轨力测量采用《轮轨横向力和垂向力地面测试方法》[7]中的“剪应力法”,在钢轨轨腰和轨底粘贴应变片并接桥,进行应力应变测量,如图7所示。试验数据评定主要依据GB/T 5599—2019机车车辆动力学性能评定及试验鉴定规范[8]。

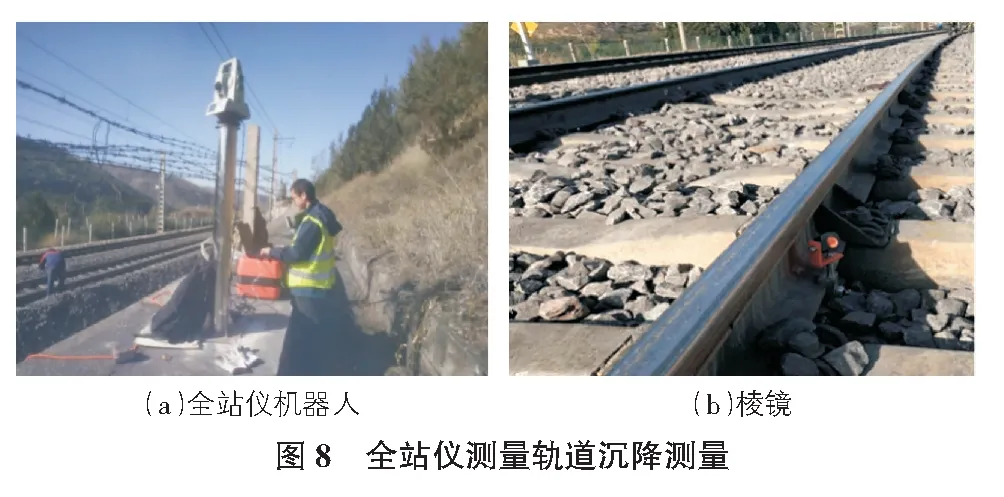

2)轨道沉降测量。

为了考查列车通过累积情况下的轨道沉降规律,从而反映大机作业质量和轨道平顺状态,采用全站仪,测量作业后每趟列车通过以后定点的位移,如图8所示。在曲线两股钢轨上分别布置棱镜,棱镜间距10 m。

2.3 测试结果

2.3.1 轨道动力响应

1)轮轨横、垂向力测试结果。

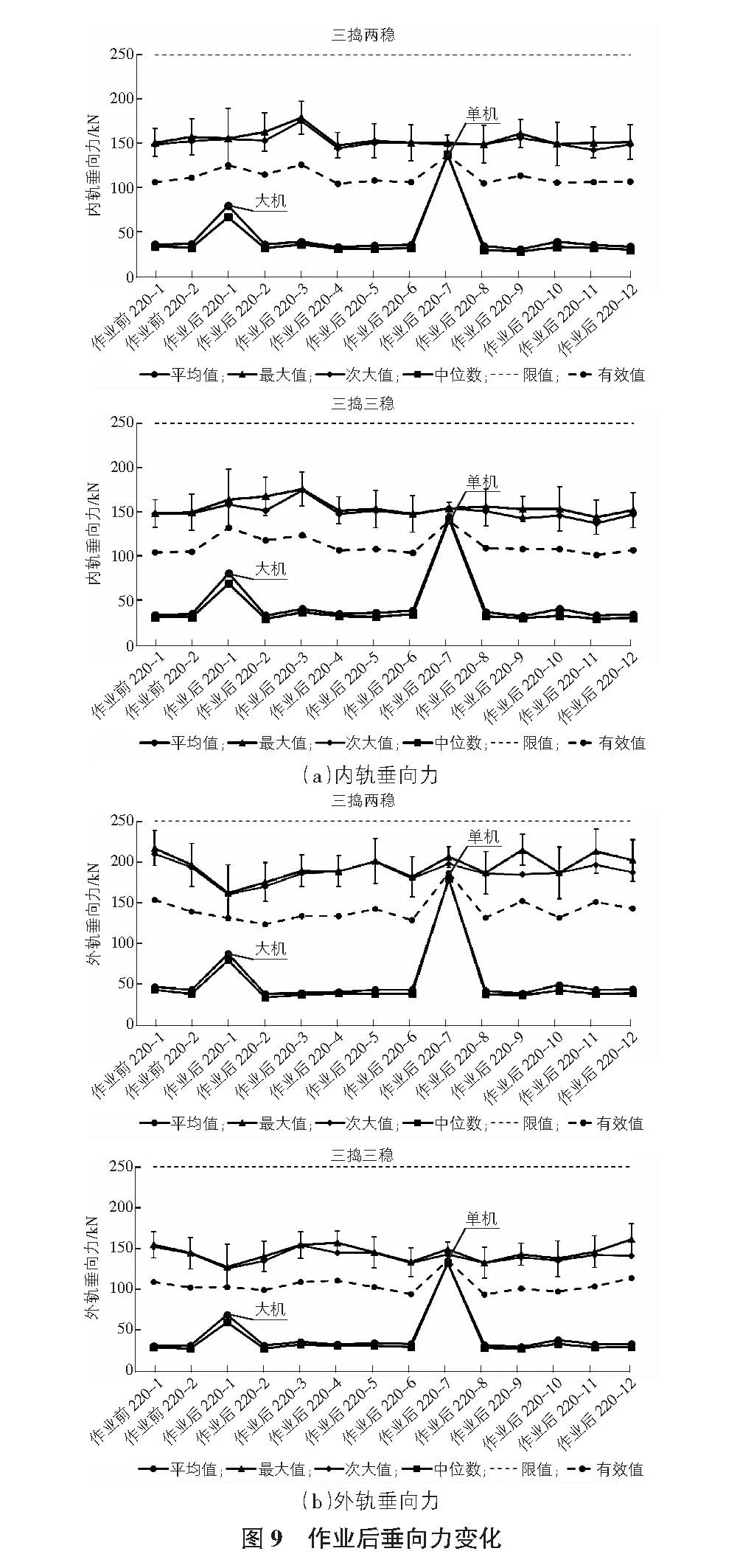

对作业前后通过曲线测点的14趟列车的动力响应进行统计分析(作业前2趟,作业后12趟),得到内外轨横、垂向力如图9,图10所示。

由图9,图10可以看出,作业后外轨垂向力最大值在150 kN~200 kN之间,内轨垂向力最大值在100 kN~180 kN之间,由于空车影响,平均值和中位数在50 kN左右(作业后第7趟车为单机,所以平均值与最大值基本一致)远低于垂向力限值250 kN,安全储备较高;内外轨横向力最大值在30 kN~70 kN之间,平均值在10 kN左右,无论是平均值还是最大值,均未超过限值100 kN,在允许范围之内;三捣两稳和三捣三稳两种不同作业方式对轮轨力影响不明显;作业前后未见明显差别,内外轨的横、垂向力处于同一水平,这表明,作业前后对列车安全性影响较小,作业后轨道整体质量保持良好。

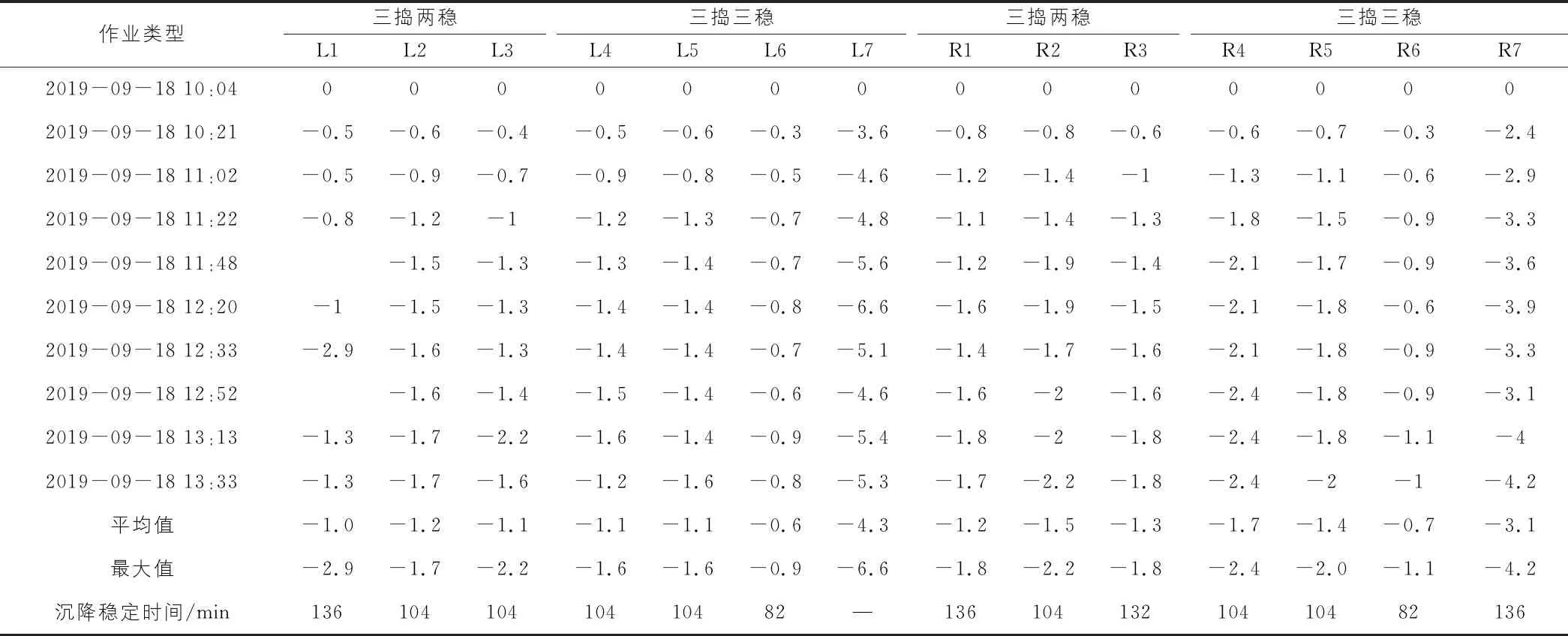

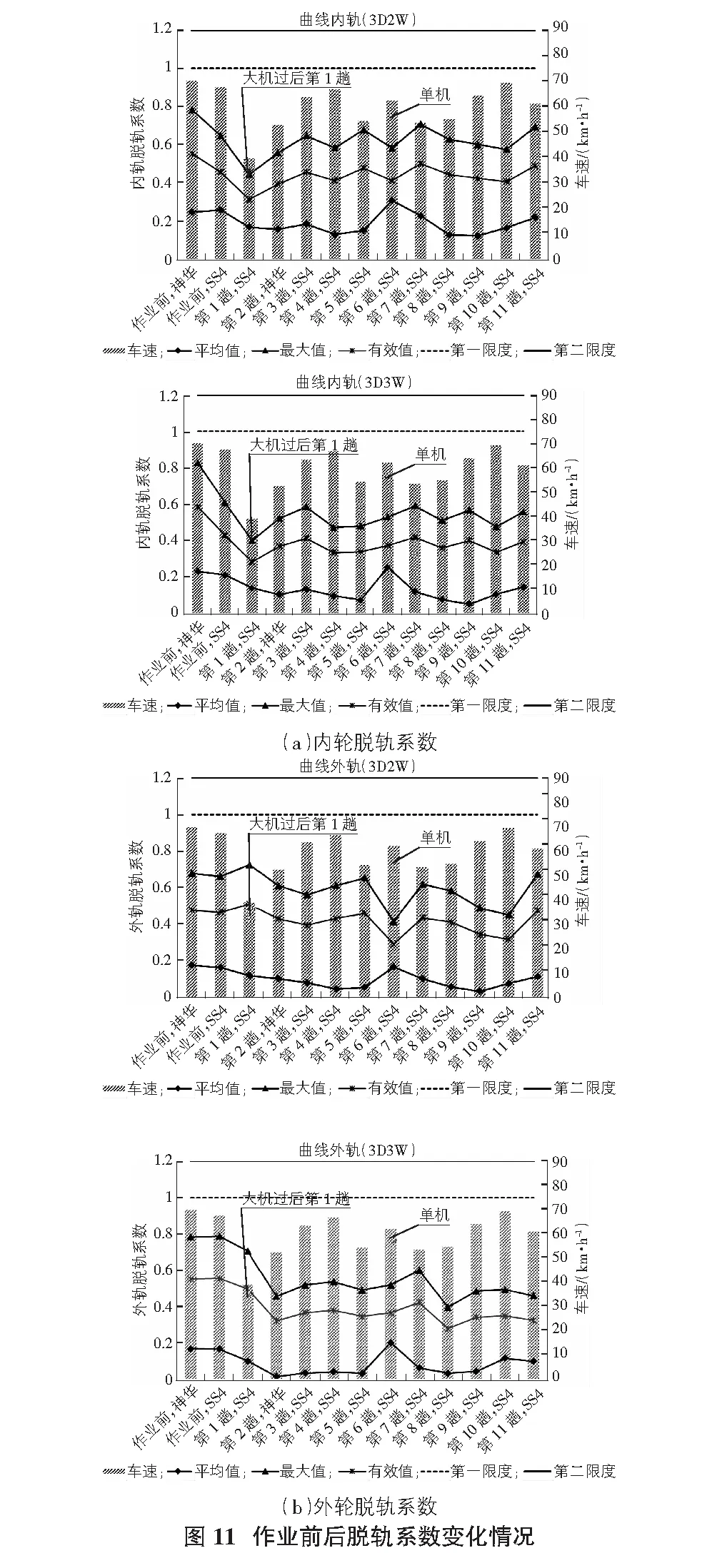

2)脱轨系数结果。

根据上文所测轮轨力计算脱轨系数,内外轨的脱轨系数变化如图11所示。其中,柱形图表示每趟车的平均通过速度,实线分别表示每趟车的脱轨系数均值、有效值和最大值。

由图11可以看出,作业前后,脱轨系数无论是平均值还是最大值均在第一限度1以下,内外轨脱轨系数平均值在0.2左右,最大值在0.5~0.8,有效值在0.3~0.6,安全储备量较高。大机作业后,由于首趟开通列车速度较低仅有40 km/h,脱轨系数相比作业前平均下降23.7%,之后随列车通过速度提高,脱轨系数逐渐上升,列车运行速度在第三趟恢复到60 km/h后,此后脱轨系数趋于稳定与作业前相差不大,均在同一范围内波动,可以认为大机作业前后轨道整体质量保持良好,使重载铁路线路大修作业后的列车开通速度达到60 km/h理论上是可行的。

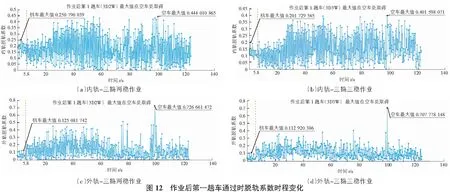

为了探究单趟列车内脱轨系数最大值是在机车处还是空车处取得,提取大机过后第一趟车通过时的脱轨系数时程图,如图12所示,列车整体通过测点时间122.7 s,机车通过时间为5.8 s。

如图12所示,内外轨脱轨系数最大值均在空车处取得,在整个列车通过过程中,由于空车自重较小,其脱轨系数波动很大,极大值和极小值基本都在空车取得,且整体上大于机车,外轮脱轨系数最大值大于内轮;反之,机车整体脱轨系数较小,相对稳定,不会出现大的波动;三捣两稳作业与三捣三稳作业未见明显区别,脱轨系数变化趋同;在列车运行中,常随机出现车轮横向力较大或垂向力较小情况,会导致相应车轮的脱轨系数较大(在安全限值内),特别是空车情况,应加强现场轨道和车辆的监测;整体来看,列车空车运行更容易造成脱轨系数增大,但整体仍处于安全限值以下。

2.3.2 大机作业后轨道沉降变化

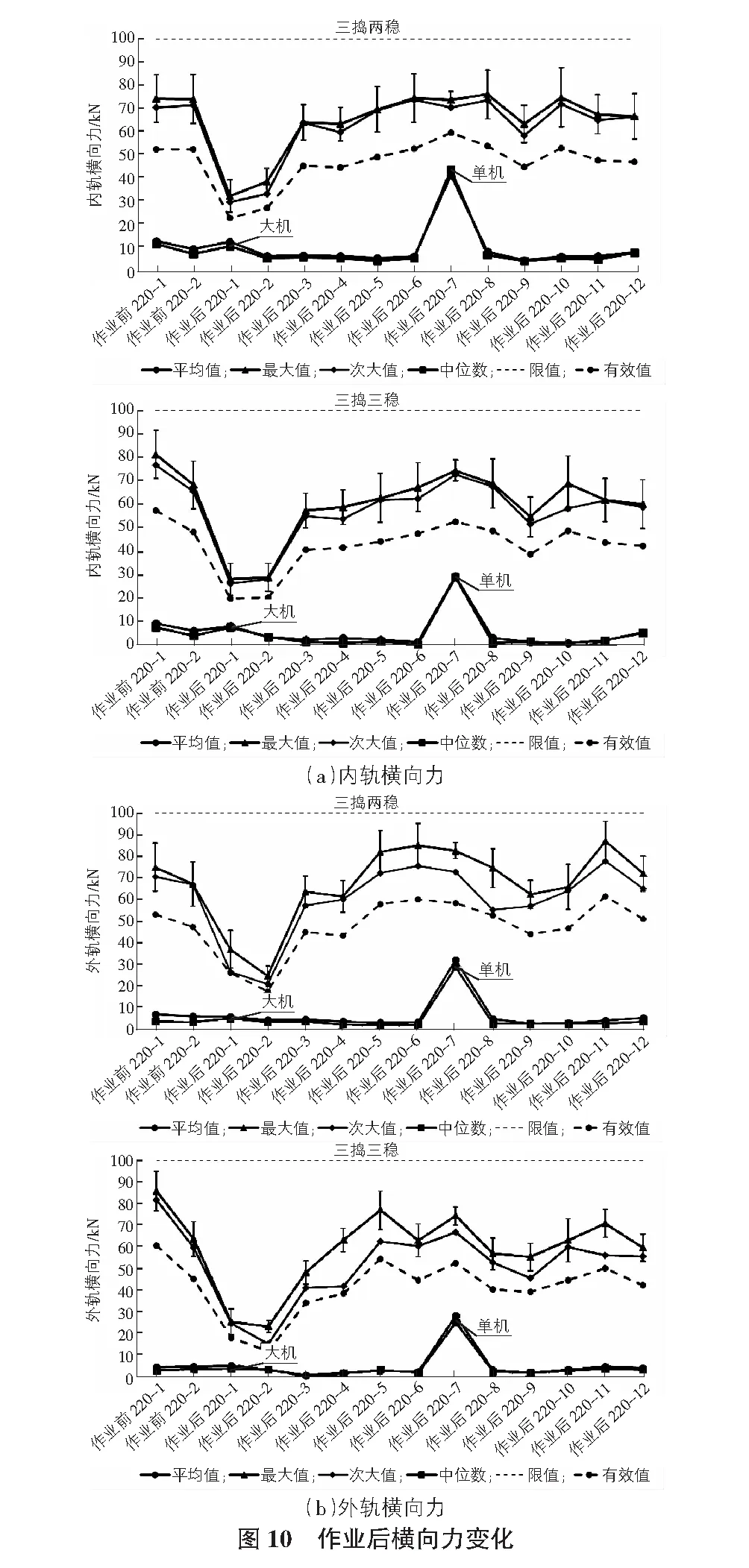

将全站仪测得的沉降数据进行统计,得到试验段作业后,随列车通过次数增加轨道累计沉降变化,如表1所示。

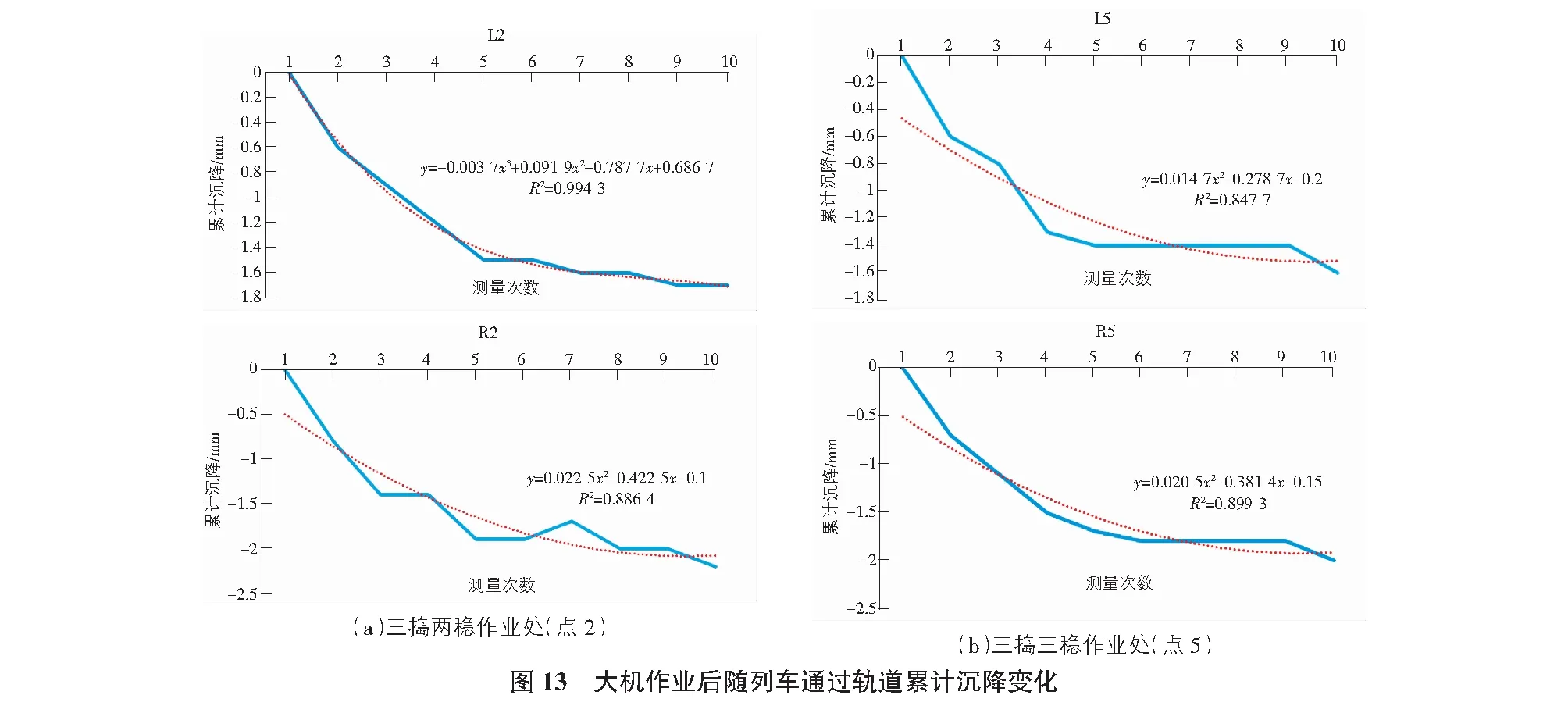

根据表1各趟列车通过后的轨道几何沉降数据,得到如图13所示沉降趋势图(左右轨各取2个点)。

表1 试验段作业后随列车通过轨道累计沉降变化 mm

虚线为拟合出的趋势线。

可以发现,作业后随着列车通过次数的增加,沉降由初期快速下沉,逐渐变缓,最终稳定,符合道床下沉经验公式;轨道累计沉降量(除去L7,R7异常点)最大为4.2 mm,平均沉降为2 mm;通过对比点2(三捣两稳)和点5(三捣三稳),三捣两稳作业下的轨道沉降在通过4趟~5趟车后趋于稳定;三捣三稳作业下的轨道沉降在通过3趟~4趟车后趋于稳定,稳定作业次数的增加有利于通车后道床的快速稳定。

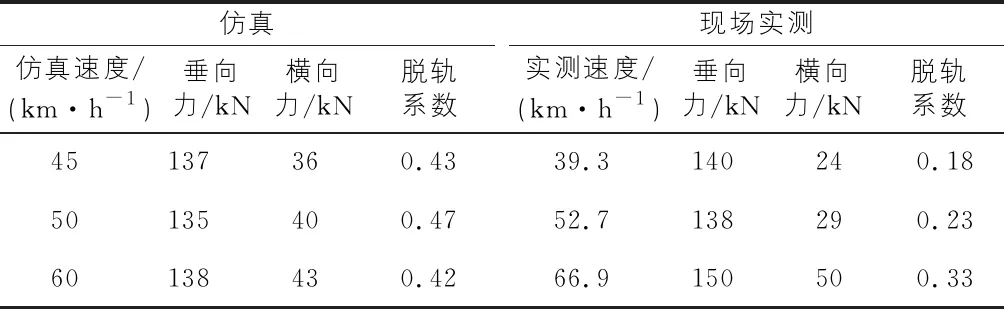

3 仿真和试验结果对比分析

将仿真数据和现场试验实测结果进行对比,如表2所示,从安全角度考虑,表中现场实测的横、垂向力取内外轨有效值的最大值作为结果,安全系数取内外轨均值的最大值作为结果,且机车速度达到60 km/h后,取所测车辆中安全系数均值最大值填入。

从表2不难发现,仿真与现场实测的垂向力在同一量级,实测数据略大于仿真结果,可能与车辆通过时随机产生的轮轨力有关,现场实测横向力略小于仿真结果;随着列车速度的提高,会引起轮轨横向力及脱轨系数增大,但轮轨垂向力几乎不受影响;仿真计算的结果显示脱轨系数在0.42~0.47,现场实测结果显示脱轨系数0.18~0.33,实测结果小于仿真结果,且均处于安全范围,作业前后对列车安全性影响较小,列车安全储备充足。

表2 仿真与实测结果对比

4 结语

根据试验段大机作业前后列车安全性分析及轨道沉降测试和仿真,分析了不同作业方式以及运行速度对列车的安全性影响,得到主要结论如下:

1)大机作业前后外轨垂向力最大值在150 kN~200 kN之间,内轨垂向力最大值在100 kN~180 kN之间,由于空载影响,平均值和中位数在50 kN左右,远低于垂向力限值250 kN;内外轨横向力最大值在30 kN~70 kN之间,平均值在10 kN左右,均未超过限值100 kN,作业前后未见明显差别;作业前后对列车安全性影响较小,作业后轨道整体质量保持良好,安全储备较高。

2)大机作业后,随列车通过次数和通过速度的增加,脱轨系数迅速恢复到作业前水平,速度达到60 km/h后,每趟车脱轨系数趋于稳定,在同一范围内波动;需要注意的是,在列车运行中,常随机出现车轮横向力较大或垂向力较小情况,会导致相应车轮的脱轨系数和减载率较大(在安全限值内),特别是空车情况,应加强现场轨道和车辆的监测。

3)作业后,轨道累计沉降量最大为4.2 mm,平均沉降为2 mm,随着列车通过次数的增加,沉降由初期快速下沉,逐渐变缓,趋于稳定;三捣两稳作业下的轨道沉降在通过4趟~5趟车后趋于稳定;三捣三稳作业下的轨道沉降在通过3趟~4趟车后趋于稳定。

4)三捣两稳与三捣三稳两种作业方式对于轮轨力和脱轨系数的影响未见明显区别,变化趋同;但可以加速道床稳定,多一次稳定作业,可以显著提高列车开通后道床稳定速度。