钻孔灌注桩技术在桥梁施工中的应用

2022-05-11杨芳

杨芳

(河北高速公路集团有限公司青银分公司,河北 石家庄 050000)

0 引言

钻孔灌注桩施工是指先采用钻机在设计桩位进行钻孔,经检验确认桩孔直径、深度与垂直度等满足设计要求后,进行钢筋笼吊放,然后通过混凝土灌注形成实体桩,为桥梁上部结构提供可靠支承。目前钻孔灌注桩在桥梁工程中得到了广泛应用。为了达到预期的质量目标,有必要结合工程实际情况,对钻孔灌注桩技术的具体应用进行深入分析。

1 工程概况

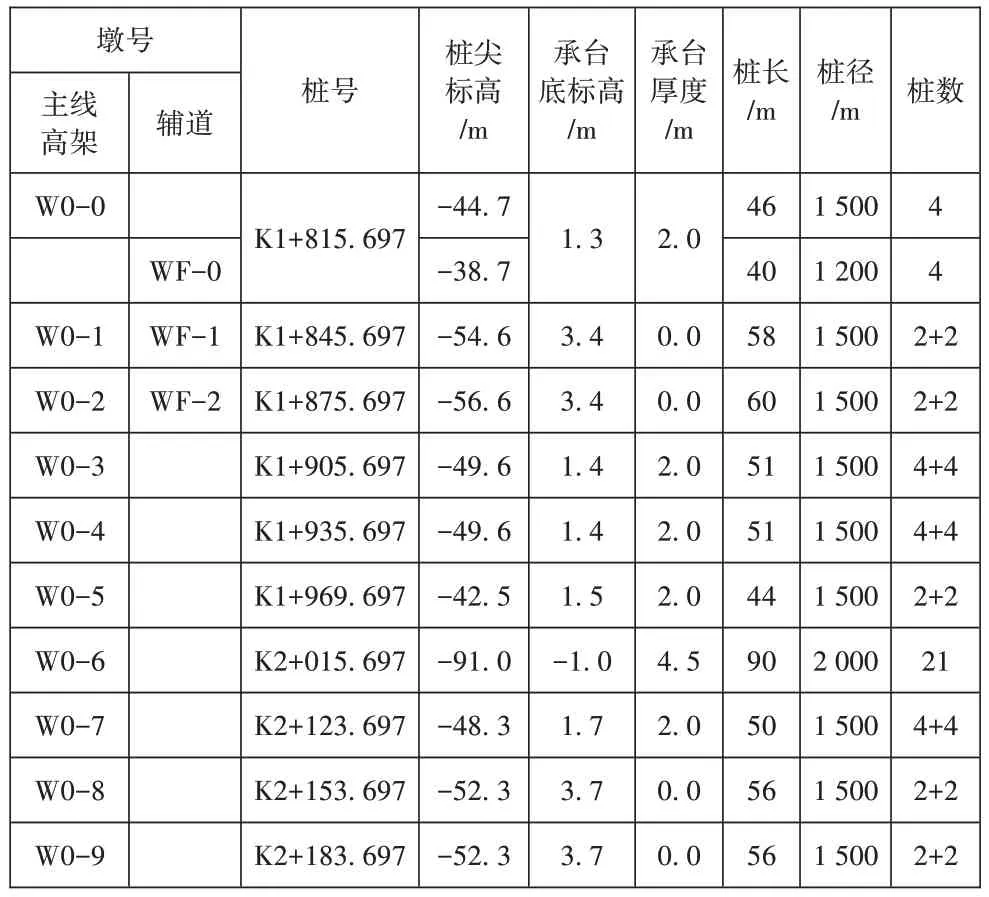

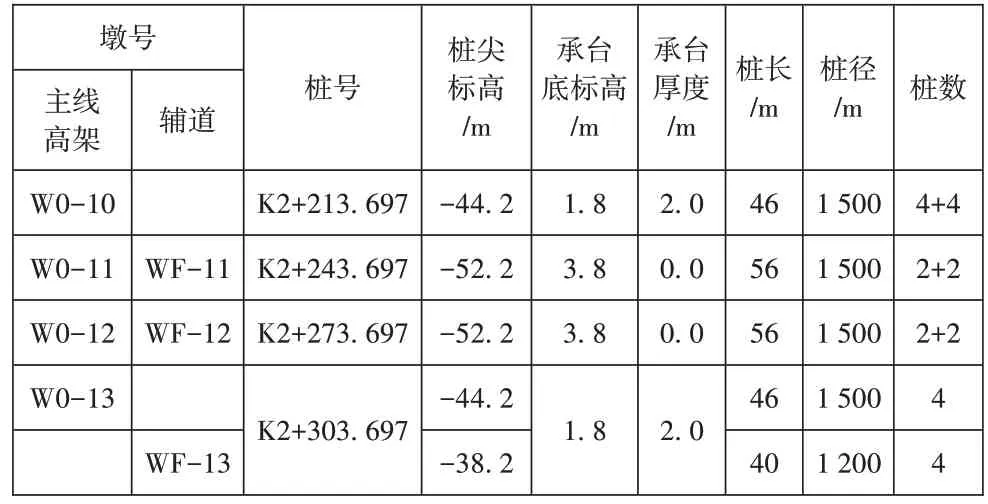

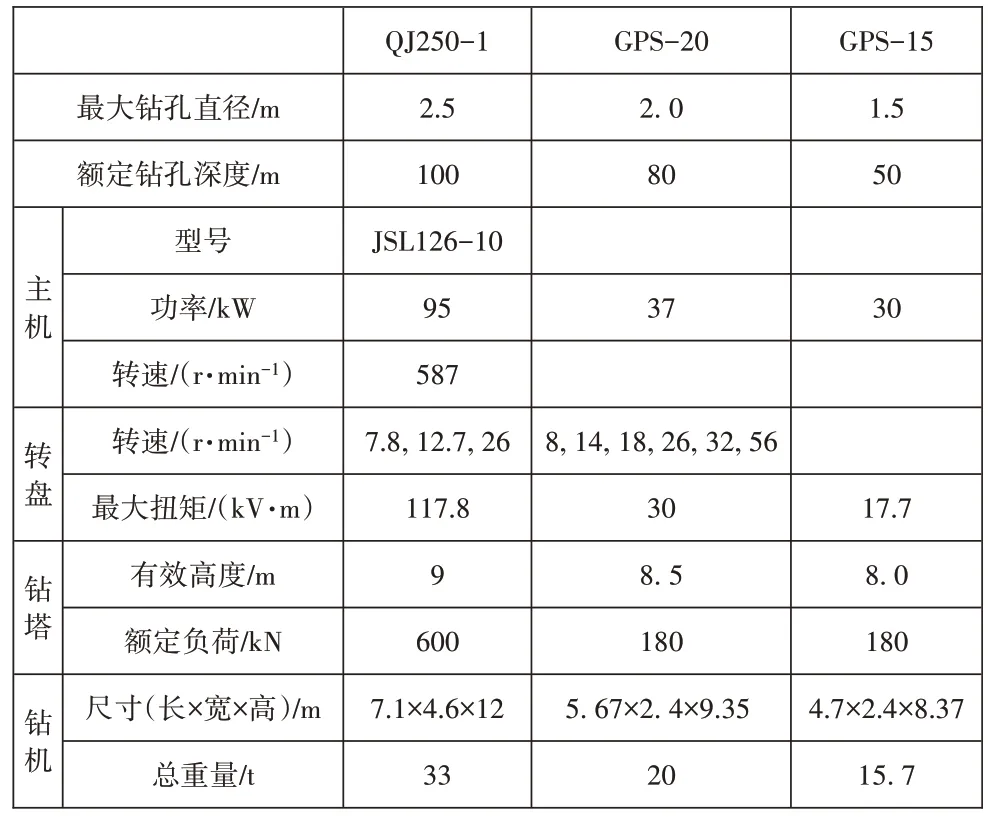

某桥梁工程起讫段为K1+815.697—K2+303.697,桥梁全长约488m,宽26m。桥梁基础采用钻孔灌注桩,桩径分别为1 200mm,1 500mm,2 000mm,桩长在40~90m 范围内,各墩钻孔灌注桩基础基本情况如表1所示。为便于该桥梁钻孔灌注桩施工,保证施工质量并加快施工进度,该桥梁工程配置了如表2所示的机械设备。

表1 桥梁各墩钻孔灌注桩基础基本情况

表1(续)

表2 桥梁钻孔灌注桩施工机械设备配置

2 施工技术

2.1 测量放样

先以设计单位提供的各中心桩对应的坐标与方位角为依据,使用全站仪确定中心与控制桩具体位置,再据此对桩位中心与其攀线桩进行准确测放。对于桩位的中心和法向控制桩,必须得到监理复核确认后方可使用。以桩基放样精度要求为依据,结合施工图中计算确定的桩基位置,借助经纬仪及中心和法向控制桩准确放出桩位,同时还需借助水准仪在控制点上准确放出高程。平面放样时,应严格检核测站点及后视点距离与角度。桩基施工前,先对放样点所在位置(包括平面位置和高程位置)和距离予以检核,判断相互之间的距离能否达到要求,也可在换测站中进行检测,并根据检测结果计算放样点位误差。

2.2 护筒埋设

该钻孔灌注桩的护筒采用壁厚为3~5mm 的钢护筒,内径不能比设计桩径小。护筒要有足够的刚度与强度,且接头与接缝部位不能漏水,同时要经得住反复使用[1]。护筒根据桩位埋设,且保持垂直。将护筒埋设到位后插入钢筋,为桩架就位和对准创造便利,同时利用经纬仪与钢尺测量护筒中心和桩位中心间的偏差。对于护筒埋设深度,通常按照1~4m 严格控制。若护筒底部土质相对较差或底部容易产生渗水,则要进行换土和分层夯实,之后才能进行护筒安放。将护筒安放到位后,还需在四周进行分层填土,同时将黏土夯实。在夯填过程中必须保持对称和均匀,以免护筒发生偏移。在夯填结束后,需再次检测各项技术指标,经检测确认合格后,开始后续施工。完成埋设的护筒,其顶部应比地下水位略高,避免地面上的雨水进入护筒[2]。

2.3 钻机就位

钻机安装前,将其底座固定平稳,并严格控制机头钻杆实际垂直度与机架平台实际水平度,确保钻机顶端、钻盘中心和钢护筒中心处于同一条铅垂线,偏差不超过2cm。在钻进开始前需对钻杆及钻头的长度进行准确量测,并在钻杆上做好标记,对各节段的长度进行记录。在钻进过程中,需在下放钻杆之前进行长度复核,确保钻孔深度准确[3]。将钻机安装到位后,尽快复测平台和钢护筒顶部实际标高,将复测结果作为日后孔深与孔底沉渣厚度检测的参考依据。

2.4 成孔

该钻孔灌注桩施工主要采用自然造浆。当采用正循环法施工时,因泥浆上泛很慢,所以对泥浆指标提出了很高的要求,需引起足够的重视。钻进时按照2h 的时间间隔对泥浆指标进行检测,并密切注意土层变化,通过和地质图之间的对比,对钻进速度和钻压等各项技术参数进行适当调整。钻进开始后,先采用低速挡,确保刃脚部位形成紧固可靠的泥皮,发挥护壁的作用,在钻进到护筒下部1m 的位置后,根据土质采用正常速度进行钻进。将钻具下入到桩孔内后,与底部表面保持50~80mm 的间距,然后启动泥浆泵,先对冲洗液进行一段时间的循环。循环完成后启动钻机,将钻头缓慢放入钻孔底部,在轻压一段时间后,逐步提高转速与钻压,同时对钻速进行适当控制[4]。在正常钻进过程中,应对各项钻进参数进行合理的调整,不可随意变动钻具。实际操作过程中,应随时确定钢丝绳的实际松紧程度,并结合地质条件对泥浆技术指标予以随时检查。在钻进过程中所用泥浆的密度不能超过1.15,且黏度应保持在18~22″范围内。从桩孔中排出的泥浆密度不能超过1.30,且黏度应保持在20~26″范围内。成孔需一次完成,中途不允许停顿,为保证成孔的顺利完成,应严防设备故障,在施工现场备好各类配件[5]。

2.5 终孔

钻进至设计要求标高后,及时开始终孔检查,包括孔深、孔径与垂直度检查。经检查确认满足要求后,开始一次清孔,将混凝土灌注导管安装到位后,开始二次清孔。完成二次清孔后,钻孔底部的沉渣厚度不能超过30cm。由监理人员检查确认孔底沉渣厚度达到要求后,方可进行混凝土灌注。经检测确认孔底沉渣厚度及排出到孔外的泥浆的各项指标均达到要求后,需在30min之内开始水下混凝土灌注施工,否则需对以上各项参数进行重新检测。在清孔过程中,孔内水头高度应保持在1.5~2.0m 范围内,并需要对泥浆的各项指标予以严格控制,防止由于泥浆密度不足导致坍孔事故的发生。完成清孔后,泥浆密度不能超过1.15[6]。

2.6 钢筋笼安装

将钢筋笼加工完成后需按照规范及设计的各项要求做好检验,检验结果不合格的应进行修正,检验合格后才能吊放到桩孔内。在钢筋笼安装过程中,需使用起重机进行分段安装。每一段钢筋笼吊装都必须缓慢进行,并防止和其他物体之间发生碰撞,而导致钢筋笼发生弯曲和变形。在钢筋笼不断下放的过程中,必须始终保持垂直,与桩孔对准后缓慢下放,如果下放过程中遇到障碍,注意不可强行下放,而要查明原因,待解决后继续下放。将前一段钢筋笼放入桩孔后,开始起吊下一段,与桩孔位置对准,并经验收确认合格后,将钢筋笼逐段吊装至孔内要求的标高位置[7]。焊接孔口处的钢筋笼时,需将主筋上的焊接处清理干净,并将上下节所有主筋对正,使钢筋笼整体保持垂直。在焊接过程中应保证对称性,所有焊缝都应达到饱满。在焊接结束后将焊接处的箍筋补足,经验收确认合后开始正式下放,对下一节钢筋笼进行安装。在钢筋笼施工过程中,应注意防止主筋偏心相连。

2.7 导管安装

导管是进行水下混凝土灌注的主要工具,其直径为25cm,壁厚为3mm,单节长2.5m,第一节长度需达到4m。使用前要认真检查导管的规格、质量与连接构造,确保橡胶密封圈有良好的密封效果,且螺纹丝扣保持完好。导管连接应牢固,避免漏水和漏气,将导管安装好以后,需进行必要的闭水试验。经试验确认达到要求后,需在导管的外表面标记编号,同时注明长度尺寸等信息,为之后的使用做好准备。在吊放导管的过程中,应确保导管所在位置完全居中,且轴线保持顺直,避免与钢筋笼发生卡挂或与孔壁发生碰撞。

2.8 水下混凝土灌注

考虑到该工程钻孔灌注桩的孔径较大,所需混凝土方量较多,为保证工程质量,应使用有良好和易性与流动性的混凝土。混凝土坍落度按照18~22cm 范围控制,粗骨料粒径不得超出40mm,同时不能超过主筋最小净距25%[8]。二次清孔完成后到开始灌注混凝土的时间应控制在30min之内。混凝土初灌量必须达到要求,根据初灌量要求确定储料斗体积。通过对该工程初灌量的初步计算,对于桩径为2 000mm 的钻孔灌注桩,其初灌量需达到6.3m3;对于桩径为1 500mm 的钻孔灌注桩,其初灌量需达到3.7m3;对于桩径为1 200mm 的钻孔灌注桩,其初灌量需达到2.4m3。整个灌注过程必须保持连续,中途不允许停顿,并密切关注混凝土下降与水位下降或上升情况。伴随桩孔中混凝土液面的不断提高,要做好导管上拔,逐节拆除。对于所有拆下的管节都要及时冲洗,并在现场整齐堆放[9]。

在混凝土液面上升到钢筋笼的下部后,适当增加导管实际埋深,同时减慢灌注速度,避免钢筋笼发生上浮。在桩孔中混凝土液面达到钢筋笼底部1~2m 以上的位置后,开始向上提升导管,但要注意此时导管的实际埋深仍应达到3m 以上。桩孔内混凝土实际灌注高度需要比桩顶部的设计标高略高0.5m,用于保证桩顶处混凝土强度达到设计要求。在实际混凝土灌注施工中,必须严格按照规范提出的要求对混凝土的坍落度予以实时检测。对于混凝土的充盈系数(即实际灌注的混凝土体积和按照设计桩身计算得到的体积之比),需达到1.05 以上,但注意一般情况下不可超出1.3,施工中要做好检测与控制。

3 结语

钻孔灌注桩是当前桥梁工程最常用的一种基础桩形式。该桥梁工程钻孔灌注桩基础施工已经完成,且经检验确认钻孔灌注桩基础各项指标均满足要求,说明所用钻孔灌注桩施工技术合理可行,值得类似桥梁工程参考借鉴。