地铁工程中钻孔桩与地连墙基坑支护方式比选

2022-05-11陈安

陈安

(北京市轨道交通建设管理有限公司,北京 100080)

1 工程概况

某市地铁17 号线某标段所处地区地质条件较明确,地层主要为粉细砂及粉质黏土层。其中粉细砂层透水性较好,且层间水量丰富;粉质黏土层透水性较差,稳定性较好,层间不含水。1 号风井里程为YK44+042.625,停车线明挖区间里程为YK43+500.3,两个施工地点仅相距500m,地质、水文情况类似,基坑开挖深度相近,基坑支护形式具有可比性。

1号风井采用明挖法施工,基坑宽23.9m,长77.9m,基坑深21.2m。基坑采用φ1000mm×1400mm 钻孔灌注桩,嵌入基底深度为7m。内支撑体系的支护方式为1 道混凝土支撑+3道φ800mm钢支撑,支撑间距为3 000mm。应用基坑外降水的方式,降水井规格为φ600mm×6000mm 管井,井深31m,基坑降水深度应保证在坑底以下1.0m。

停车线明挖区间采用明挖法施工,基坑宽11.9~16.5m,长105m,深23.3m。基坑采用地连墙进行支护施工,厚度为800mm,嵌入基底深度为11.5m。内支撑体系采用一道混凝土支撑加3 道φ800mm 钢支撑进行支护,支撑间距为3 000mm。

2 施工工艺

2.1 钻孔桩支护体系施工工艺

1号风井采用静态泥浆护壁钻进工艺,在钻孔中灌入泥浆或稳定液以实现护壁效果。钻孔灌注桩使用间隔跳孔钻进行施工,以避免发生塌孔并确保成孔质量。现场采用旋挖钻机进行成孔,具体施工流程如下。

(1)测量放线。使用全站仪放样围护桩中线坐标,利用十字交叉法将放样点外引并设置护桩。

(2)钢护筒埋设。通过定位控制桩进行定位,利用旋挖钻机取土器进行取土,将钢护筒吊装至孔内进行安装。

(3)制备泥浆。利用膨润土或黏土在泥浆池内进行制备,并根据不同地质及时调整泥浆指标,保证泥浆护壁达到最优效果。

(4)钻孔。使用钻孔设备进行成孔施工,在施工过程中保证钻杆垂直度偏差满足要求。

(5)清孔。钻孔达到设计要求深度后,采用泥浆泵将符合要求的泥浆送至桩底,置换沉渣及超标泥浆[1]。

(6)钢筋笼制作与安装。钢筋笼在钢筋加工场加工制作,并通过汽车吊下放到位。

(7)灌注混凝土。利用导管开展灌注作业,施工时应保证导管埋深在2~6m。

(8)降水井施工。在基坑外侧使用反循环钻机打设降水井,安放井管进行降水施工。

(9)基坑开挖。根据设计要求实施分层开挖。

2.2 地连墙支护体系施工工艺

地连墙是指采用专用的成槽机械,沿深基坑或地下构筑物周边开挖具有一定宽度和深度的沟槽,并灌注钢筋混凝土或插入钢筋混凝土预制构件,形成具有防渗、挡土或承重功能的连续地下墙体[2],具体施工流程如下。

(1)导墙施工。基于设计图纸在地面开挖导墙和绑扎钢筋,浇筑导墙混凝土。

(2)制备泥浆。根据地质条件、地下水状况、成槽工艺、技术指标等进行浆液配置[3]。

(3)成槽。根据槽段划分,使用成槽设备进行地连墙成槽施工,成孔后及时清孔。

(4)钢筋笼制作及安装。根据槽段划分和图纸制作钢筋笼,使用履带吊吊装。

(5)混凝土浇筑。应用导管法施工,2~3 根导管同时浇筑。导管埋入混凝土深度控制在2~6m。浇筑时需合理调整不同导管间混凝土浇筑速度,确保槽内混凝土高差小于0.5m。

(6)基坑开挖。根据设计要求分层开挖土方,按顺序架设钢支撑。

3 施工方案对比分析

3.1 经济性对比

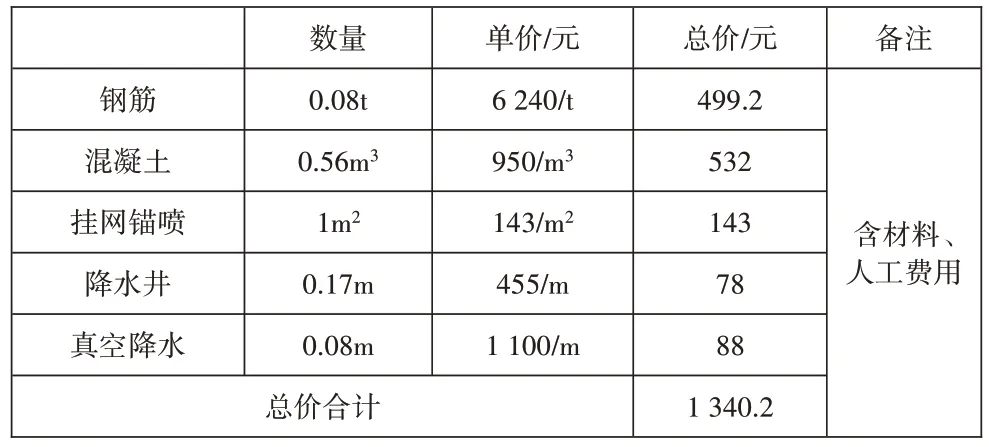

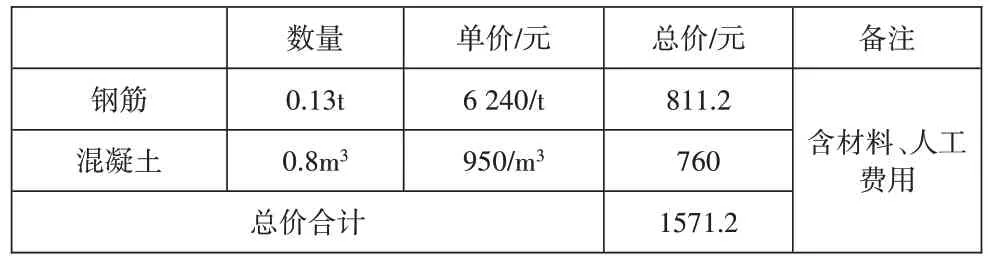

由于地连墙结构施工较围护桩复杂,单位面积钢筋、混凝土用量远大于围护桩,造成地连墙工程造价远大于围护桩。若不考虑相同单价施工项目,钻孔灌注桩工程造价为1 340.2 元/m2;地连墙工程造价为1 571.2 元/m2,地连墙单位面积工程造价为钻孔灌注桩的1.17 倍。两者的造价数据如表1和表2所示。

表1 钻孔灌注桩工程造价

表2 地连墙工程造价

3.2 工期对比

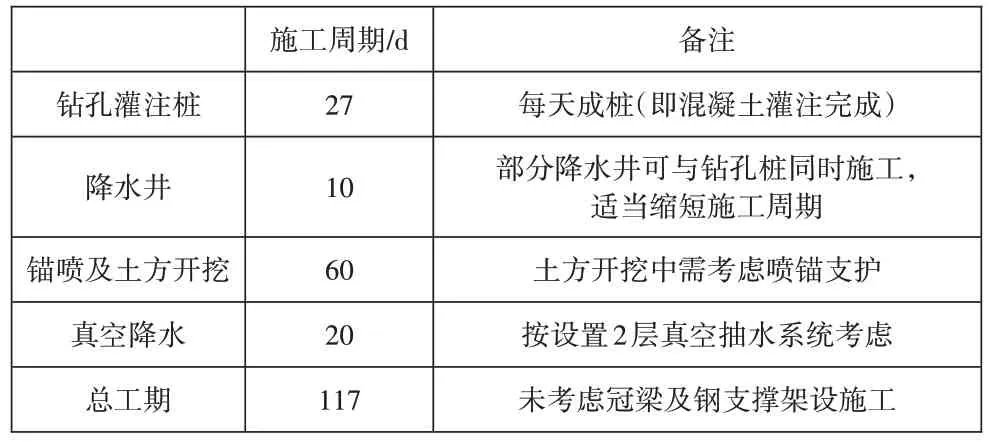

由于钻孔灌注桩支护体系施工项目较地连墙支护体系多,造成钻孔灌注桩支护体系总工期大于地连墙。由于2个施工工地基坑周长及开挖深度不同,暂定2个工点基坑周长均为150m,基坑开挖深度为25m,以方便进行总工期对比。钻孔灌注桩支撑体系施工周期见表3,地连墙支撑体系施工周期中,地连墙每6m/幅,32h 完成1 幅(即混凝土灌注完成),需33d,土方开挖需50d,在未考虑冠梁及钢支撑架设施工的情况下,总工期为83d。

表3 钻孔灌注桩支撑体系施工周期

由施工周期表可知,完成相同尺寸的基坑(长150m,深25m)开挖施工,钻孔灌注桩支护体系需117d,地连墙支撑体系需83d,地连墙施工总体效率较高。

3.3 项目施工过程中风险对比分析

3.3.1 钻孔灌注桩施工风险

(1)基坑开挖。在基坑开挖过程中,在砂层位置会出现渗水现象,造成锚喷混凝土无法凝固,甚至出现涌水、涌砂现象,导致锚喷混凝土整体脱落。围护桩背后砂层的流失造成钻孔桩背后出现空洞,改变桩体受压平衡(土体、围护桩、钢支撑间压力平衡),易造成围护桩断裂、钢支撑变形,存在较大安全风险。

(2)盾构端头加固。在主体结构盾构接收、始发端需对地基进行加固处理,由于围护桩间采用挂网锚喷,此位置较薄弱,不能承受地基加固过程中的巨大压力,常出现整个锚喷面鼓胀、开裂,导致出现涌水、涌砂等险情。

3.3.2 地连墙施工风险

考虑到钢筋笼较重且尺寸较大,吊装时使用2台大型履带吊入孔,吊装过程相比围护桩而言风险更大。若钢筋笼加工制作质量不达标、吊点焊接不牢,可能会发生散架或坠落。

3.4 施工质量对比分析

3.4.1 钻孔灌注桩质量

(1)止水效果。由于钻孔桩间存在间隙,砂层内层间水会随锚喷面渗出,所以在主体结构施工过程中存在渗漏水,容易影响防水卷材施工质量(防水卷材无法有效热熔),导致后期主体结构混凝土渗水,对主体结构质量产生不利影响。

(2)混凝土浇筑。钻孔桩混凝土浇筑方量较小,采用单根导管进行浇筑,浇筑质量易控制。

(3)侵限概率。由于钻孔桩单根成桩,桩为圆柱状,侵限概率较小。

3.4.2 地连墙质量

(1)止水效果。由于地连墙止水效果较好,在主体结构施工过程中,能有效保证防水施工质量,避免主体结构出现渗水。

(2)混凝土浇筑。由于地连墙混凝土浇筑工程量大,通常使用2根或以上导管实施浇筑作业,相比钻孔桩,更难控制质量。

(3)侵限概率。由于地连墙单幅面较宽(一般为6m),成槽过程不易控制,施工过程易造成地连墙混凝土侵限。

4 结语

综上,在地质稳定、地层含水量较小地段,优先考虑使用钻孔桩支护体系。在地下水资源匮乏、地质不稳定、周边建筑物较多、地层含水量较大地段优先考虑地连墙支护体系。在地连墙施工过程中,需加强地连墙垂直度控制,避免结构侵限。加强吊装过程控制,确保吊装安全。