利用滑石粉制备含可逆牺牲键丁苯橡胶及其性能研究

2022-05-11王其来汪雨星陈义君相益信

王其来,汪雨星,陈义君,相益信*

(1.安徽工程大学 化学与环境工程学院,安徽 芜湖 241000;2.黄山尚义橡塑制品有限公司 技术部,安徽 黄山 245200)

环境保护和资源节约已经成为现代制造业,尤其是橡胶工业所面临的日益严峻的挑战。橡胶材料具有优异的弹性和密封性能,但同时也因其为热固性材料无法回收和自愈合。在汽车工业、建筑业以及人们的日常生活中,每年有大量的橡胶产品被废弃,因此,橡胶工业在未来的发展趋势是制备具有高性能、高寿命或者能够回收利用的橡胶。

近些年,科研工作者们在橡胶中构建可逆的动态网络即牺牲键中付出了巨大的努力。可逆牺牲键作为可逆交联点,不但断裂时消耗能量,而且具有动态性,即破坏的同时不断重构持续消耗能量,起到增强的作用。可逆牺牲键之间的相互作用会使某些分子链存在环状结构。可逆牺牲键的断裂使环状的隐藏长度释放,促使体系断裂伸长率增加。同时,可逆牺牲键有利于链段取向,链段在拉伸过程中沿着受力方向不断伸展绷直,赋予体系更高的长度和韧性[1-2]。常见的可逆牺牲键有氢键[3-4]、金属配位键[5-6]、动态共价键[7-10]等。比如在环氧天然橡胶(ENR)引入癸二酸和N-乙酰甘氨酸,羧基与环氧基生成可交换的β-羟基酯键,实现ENR接枝酰胺基。酰胺基之间氢键能够作为可逆牺牲键,材料强度、模量和韧性同时提高[11]。在丁苯橡胶(SBR)/环氧天然橡胶(ENR)并用胶中利用三氯化铁构筑富含Fe3+-O可逆牺牲键的ENR微区[12]。

本文在SBR中引入ENR和滑石粉,通过ENR分子链上的环氧基团与滑石粉中镁离子构建动态可逆的牺牲键网络。实验结果表明,SBR混炼胶的硫化时间降低并且硫化速度加快,SBR复合材料的力学强度和韧性同时提高。

1 实验部分

1.1 原材料

丁苯橡胶(SBR-1502,中国石油化工股份有限公司);环氧化天然橡胶(ENR-50,中国石油化工股份有限公司齐鲁分公司);促进剂(NA-22,化学级,浙江黄岩橡胶助剂有限公司);氧化锌(化学级,上海京华化工厂有限公司);硬脂酸(化学级,杭州油脂化工有限公司);滑石粉(5000目,海扬粉体科技有限公司);升华硫(国药集团化学试剂有限公司)。

1.2 实验过程

橡胶配方(质量份): SBR/ENR分别为100/0、90/10、80/20份,滑石粉分别为0、10、20、30、50份;小药分别为硬脂酸1份、促进剂(NA-22)1份、氧化锌 3份、硫磺1.75份。首先按照橡胶加工工艺将SBR在双辊开炼机上塑炼后再加入ENR,然后依次加入硬脂酸、氧化锌、促进剂、滑石粉混炼均匀,最后加入硫磺经数次打三角包以及薄通后下片制得混炼胶。将混炼胶停放24 h后在平板硫化机上硫化,硫化温度170 ℃,硫化时间为正硫化时间(t90),硫化成大约2 mm厚的试样。

1.3 测试与表征

(1)混炼胶动态力学性能:混炼胶试样的动态力学性能采用橡胶加工分析仪(RPA3000,高铁测试公司)测试。应变扫描的测试条件为温度60 ℃;频率1 Hz;应变0~280%。

(2)混炼胶等温硫化曲线:等温硫化曲线采用橡胶加工分析仪(RPA3000,高铁测试公司)测试。测试温度SBR为170 ℃。

(3)扫描电子显微镜(SEM):将纳米复合材料在液氮中冷却后迅速淬断,断面喷金后在JEOL JSM-7401F型场发射扫描电子显微镜上观察该复合材料中的纳米粒子分散情况。

(4)力学性能:SBR复合材料的拉伸性能和撕裂性能使用GT-TCS-2000电子拉力试验机进行测试,拉伸速度500 mm/min。

2 结果与讨论

2.1 混炼胶动态力学性能

混炼胶的应变扫描可以提供一些填料网络和填料-橡胶相互作用的结构信息。图1~3是SBR混炼胶的储能模量(G′)随应变变化曲线。由于刚性填料的作用,G′在低应变下是最高的。随着应变的增加,G′迅速下降。填充橡胶动态力学性能的应变依赖性经常被称为Payne Effect。这一效应与填料的分散性和填料与橡胶基体间相互作用有关。随着滑石粉用量的增加,在较低应变下,SBR/ENR混炼胶的G′逐渐增大。当SBR/ENR=90/10,滑石粉份数为50份时,混炼胶的G′模量最大;再增加ENR比例,混炼胶的储能模量下降。从图1~3可以看出,滑石粉含量在10~30份,滑石粉含量相同时,SBR/ENR混炼胶G′基本一致,并且Payne Effect也基本一样。这说明ENR中的环氧基团和滑石粉中的镁离子还没有形成牺牲键,橡胶的混炼过程没有形成牺牲键,也说明含牺牲键的橡胶材料不影响加工性能。

图1 SBR混炼胶储能模量(G′)的应变依赖性 图2 SBR/ENR(90/10)混炼胶储能模量(G′)的应变依赖性

图3 SBR/ENR(80/20)混炼胶储能模量(G′)的应变依赖性

2.2 可逆牺牲键对混炼胶的硫化性能影响

混炼胶的硫化参数如图4~5所示。从图4可以看出,随着ENR含量的增加,SBR/ENR混炼胶的焦烧时间(t10) 和最佳固化时间(t90)都降低了。尤其是正硫化时间,相同滑石粉组份样品时间相差将近15 min。随着ENR的加入,混炼胶的硫化时间大幅度减小。SBR混炼胶的t90随着滑石粉含量的增加而增大,而SBR/ENR混炼胶的t90基本不受滑石粉含量的影响,特别是在SBR/ENR=80/20的样品中。利用t90与t10(t90-t10)之间的差异来评价橡胶的硫化速率,其中较高的硫化速率对应较低的(t90-t10)值。从图5可以看出,SBR/ENR混炼胶的(t90-t10)值均随着ENR含量的增加而减小,这说明ENR的加入使得SBR/ENR混炼胶的硫化速度加快。随着滑石粉的加入,SBR混炼胶的(t90-t10)值逐渐增大说明硫化速度逐渐减慢,这与白炭黑吸附促进剂的效果是相同的[13-14]。但是SBR/ENR混炼胶的硫化速度基本不受滑石粉含量的影响,这说明在混炼过程ENR与滑石粉结合,减少了滑石粉吸附促进剂的作用。

图4 SBR/ENR混炼胶的硫化参数:焦烧时间t10和最佳硫化时间t90图5 CR/NR混炼胶的硫化参数:t90-t10

SBR/ENR复合材料的断面形貌分析。用液氮将SBR/ENR复合材料样条进行淬断,然后用扫描电子显微镜(SEM)对横截面做了表征。滑石粉含量为50份的SBR复合材料断面的SEM照片如图6所示。从图6可以看出,滑石粉在SBR中有团聚现象,并且断裂面中填料与基体界面清晰。随着ENR含量的增加,复合材料的断面逐渐变模糊,而且在断裂面中滑石粉的含量远小于SBR复合材料断面。这说明随着ENR含量的增加,滑石粉与橡胶基体的作用增强,脆断时样条不在滑石粉与橡胶基体的界面处断裂。通过SBR复合材料断面的SEM照片说明滑石粉与ENR在SBR中可以形成强的相互作用。

图6 SBR/ENR复合材料断面的SEM照片

2.3 SBR/ENR复合材料力学性能

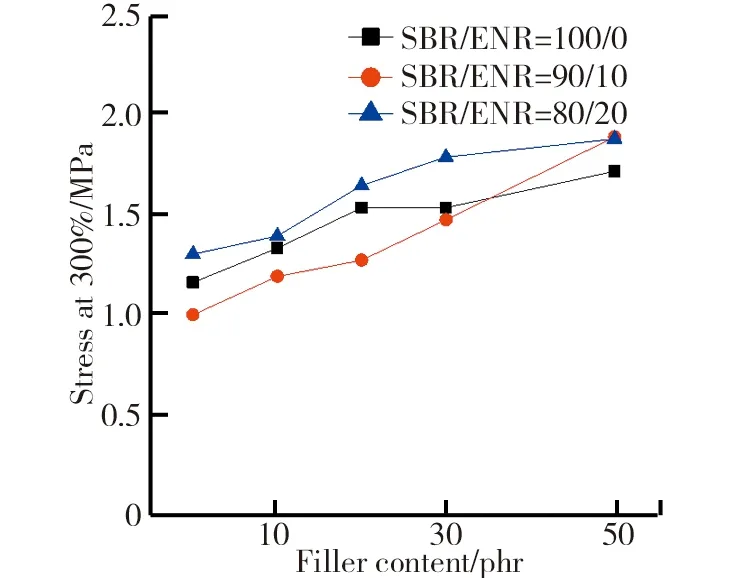

SBR/ENR复合材料的拉伸强度如图7所示。SBR的拉伸强度为1.23 MPa,随着增滑石粉用量的增加,SBR的拉伸强度逐渐增加。在SBR中引入ENR,复合材料的拉伸强度显著提高。由图7可以看出,在滑石粉含量相同情况下,SBR/ENR(80/20)复合材料的拉伸强度大于SBR/ENR(90/10)复合材料和SBR。滑石粉含量为50份时,SBR/ENR(80/20)复合材料的拉伸强度是8.19 MPa,是SBR拉伸强度(仅为3.69 MPa)的2.22倍。滑石粉含量为10份时,SBR/ENR(80/20)复合材料的拉伸强度是3.70 MPa,是SBR拉伸强度(仅为1.67 MPa)的2.22倍。SBR/ENR复合材料的伸长率100%应力和伸长率300%应力如图8~9所示。SBR伸长率100%应力为0.73 MPa,伸长率300%应力为1.16 MPa。随着滑石粉用量的增加,SBR的伸长率100%应力和伸长率300%应力都逐渐增大。SBR/ENR复合材料的伸长率100%应力基本一样。SBR/ENR(90/10)复合材料的伸长率300%应力小于SBR,而SBR/ENR(80/20)复合材料伸长率300%应力明显高于SBR。

图7 SBR/ENR复合材料的拉伸强度图8 SBR/ENR复合材料的伸长率100%应力

图9 SBR/ENR复合材料的伸长率300%应力

SBR/ENR复合材料的断裂伸长率如图10所示。从图10可以看出,随着滑石粉用量的增加,SBR/ENR复合材料断裂伸长率逐渐增大。随着ENR用量的增加,SBR/ENR复合材料的断裂伸长率逐渐增大。滑石粉含量为50份时,SBR/ENR(80/20)复合材料的断裂伸长率达到784%,与SBR (仅为694%)相比提高了13%。滑石粉含量为10份时,SBR/ENR(80/20)复合材料的断裂伸长率达到659%,与SBR (仅为410%)相比提高了61%。SBR/ENR复合材料的撕裂强度如图11所示。从图11可以看出,随着滑石粉用量的增加,SBR/ENR复合材料撕裂强度逐渐增大。随着ENR用量的增加,SBR/ENR复合材料的撕裂强度逐渐变大。滑石粉含量为50份时,SBR/ENR(80/20)复合材料的撕裂强度是19.65 N/mm,与SBR (仅为17.89 N/mm)相比提高了10%。滑石粉含量为10份时,SBR/ENR(80/20)复合材料的断裂伸长率达到最大为13.83 N/mm,与SBR (仅为9.95 N/mm)相比提高了40%。

图10 SBR/ENR复合材料的断裂伸长率 图11 SBR/ENR复合材料的撕裂强度

在相关文献报道中[15-16],SBR/ENR/SiO2复合材料不能实现同时增强增韧, SBR/ENR/SiO2复合材料拉伸强度和断裂伸长率随着ENR的加入逐渐降低,仅仅撕裂强度增加20%。这说明环氧基与白炭黑只能形成物理吸附,SiO2和ENR不能形成可逆牺牲键。而在本工作中,SBR复合材料的拉伸强度提高了122%,断裂伸长率提高了61%,撕裂强度提高了40%,这说明ENR与滑石粉的相互作用实现了同时增强增韧。因此ENR与滑石粉可以形成可逆牺牲键。

3 结论

通过在SBR中引入ENR和滑石粉,利用滑石粉中金属离子与ENR中的环氧基团构筑了可逆牺牲键网络,制备了含可逆牺牲键的高性能SBR复合材料。研究发现随着环氧化天然橡胶的引入,SBR/ENR混炼胶的储能模量基本不变,在混炼阶段没有形成交联网络。SBR/ENR混炼胶的正硫化时间减少并且硫化速度加快。随着ENR含量的增加,复合材料的断面逐渐变模糊,而且在断裂面中滑石粉的含量远小于SBR复合材料断面。SBR/ENR复合材料的力学性能大幅提升,其中拉强度提高了122%,断裂伸长率提高了61%,撕裂强度提高了40%,同时实现了橡胶复合材料增强增韧。