铁路低高度钢筋混凝土梁病害评估与整治

2022-05-10袁磊马宏亮田英刘楠曹艳萍白丽斌

袁磊 马宏亮 田英 刘楠 曹艳萍 白丽斌

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国铁路太原局集团有限公司,太原 030013

相较于普通高度钢筋混凝土梁,低高度钢筋混凝土梁能适应铁路线路标高或桥下净空高度受限的情况,在我国早期建设的小跨度铁路桥梁中应用较多[1]。在长期运营中存在梁体刚度偏低、运营列车通过时梁体振动较大、梁体劣化明显等问题[2-3],重载线路上尤为突出。为了保证行车和结构安全,应对低高度钢筋混凝土梁的结构受力进行综合评估,并采取合理措施进行整治处理。

本文以一座重载铁路跨度为8 m的低高度钢筋混凝土梁为例,完整地进行了无损检测(含化学分析)、受力检算和加固前后的试验,并根据实测数据对比加固前后的效果。采用UIC 774-1规范[4]对实梁疲劳受力进行分析评价,并参考该规范进行了腐蚀情况下的疲劳分析,最后对其病害评估与整治技术进行介绍,可为类似桥梁结构研究和病害处理提供参考。

1 低高度钢筋混凝土梁的结构及其病害特征

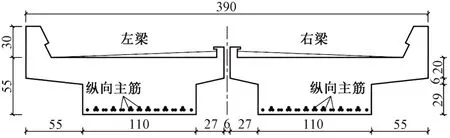

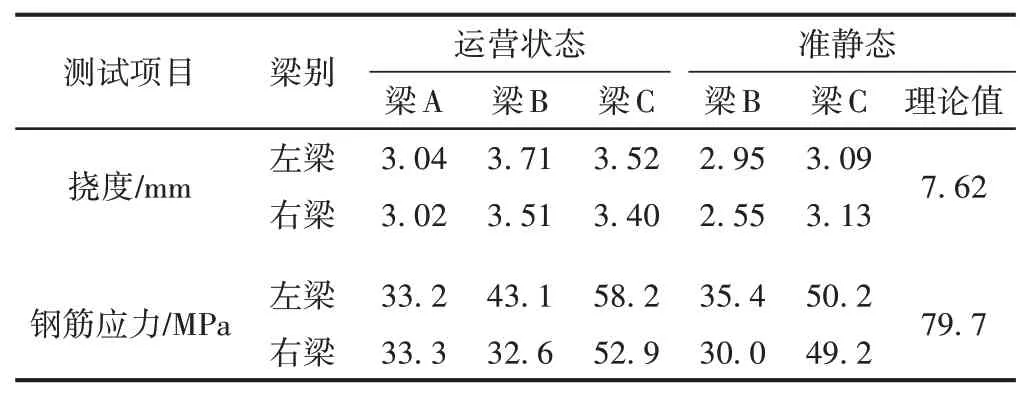

一座重载铁路已建成运营30年,双线,上行为轻车线,下行为重车线。其中36座小桥采用了跨度为8 m的低高度钢筋混凝土梁,通用图号为叁标桥1024,截面形式和配筋如图1所示。结构按《铁路工程技术规范》[5](1975年)设计,设计荷载为中-活载。纵向主筋采用16Mn钢,设31根直径25 mm筋(直线梁),梁体采用350号混凝土。

图1 钢筋混凝土梁截面(单位:cm)

对21座小桥调研发现,梁体结构存在不同程度的病害:

1)梁体正截面普遍存在受力开裂现象,裂缝沿两侧腹板高度向上延伸,并向底板横向延伸,多数裂缝未贯通底板,裂缝宽度一般不大于0.20 mm,间距10~30 cm,重车线梁体病害较明显。

2)有65.7%的梁体存在不同程度的泛白、空鼓、胀裂等病害,其中52.2%的梁体底板大面积泛白、空鼓,混凝土沿主筋纵向通长开裂,在底板外边缘处呈网状、放射状开裂,裂缝最大宽度达6 mm,可见钢筋明显锈蚀,病害主要发生在重车线梁体。

3)泄水管堵塞、排水不畅,挡砟墙断缝处溢水。由于梁体上翼缘未设滴水檐,并置梁间未设防排水构造,梁体表面污水漫流。其中,泄水管和挡砟墙断缝下方最为严重。

该梁因锈胀等因素造成的裂缝宽度已明显大于限值0.5 mm,根据Q/CR 405.5—2018《铁路桥隧建筑物劣化评定第5部分:混凝土梁》,该混凝土裂缝劣化等级达到AA级,混凝土劣化和防排水设施劣化等级达A1级。

2 低高度钢筋混凝土梁的检测与评估

钢筋混凝土梁结构状态评估包括梁体正常受力评价和梁体长期性能评价两方面,其中长期性能主要有疲劳性能和耐久性能。梁体受力状态评价主要采用无损/微损检测、检算分析、运营状态试验测试等方法。

2.1 梁体无损/微损检测

钢筋混凝土结构耐久性病害成因包括两方面:①混凝土结构,如混凝土强度偏低、保护层厚度偏薄、混凝土氯离子含量偏高、混凝土碱含量和骨料碱活性偏高等;②外部环境,如碳化(中性化)、氯离子或硫酸盐侵蚀、冻融作用等。采用回弹法检测梁体混凝土强度,采用酚酞试剂法检测混凝土碳化深度,采用电磁感应法检测梁体钢筋保护层厚度,对梁体取芯后采用化学分析法检测混凝土氯离子、硫酸盐和碱含量。

1)混凝土强度与碳化深度

典型梁体混凝土强度与碳化深度的检测结果表明:实测混凝土强度均大于设计值(350号混凝土换算强度等级C33),碳化深度小于20 mm。

2)钢筋保护层厚度

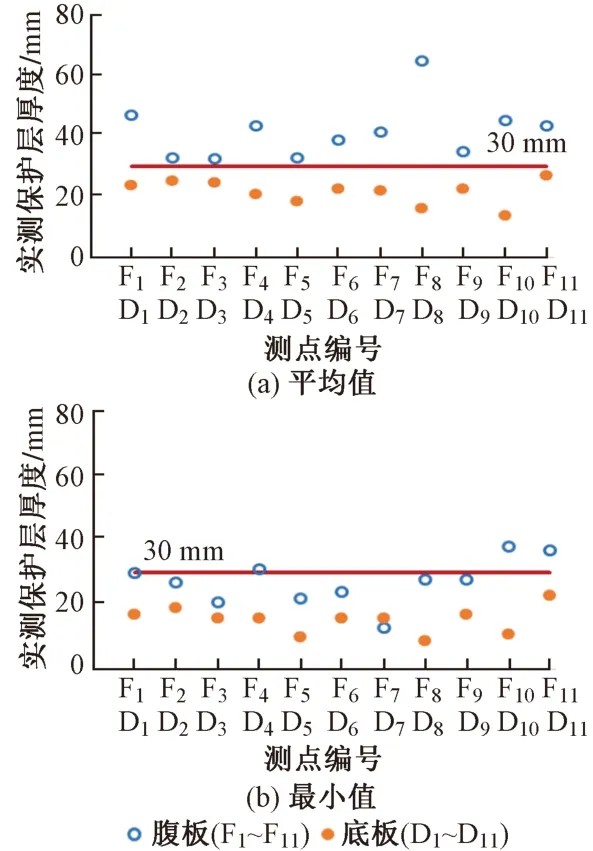

典型梁体腹板和底板钢筋保护层厚度的检测结果表明(图2):腹板钢筋保护层厚度基本满足不小于30 mm的要求,仅局部实测值偏低;底板钢筋保护层厚度普遍偏小,最小值约10 mm,不利于保持混凝土结构的耐久性。

图2 梁体混凝土保护层厚度实测值

3)混凝土氯离子、硫酸盐与碱含量

典型梁体混凝土化学分析的结果表明:混凝土氯离子含量最大值0.033%,小于规范限值0.100%;混凝土硫酸盐含量最大值1.31%,小于规范限值4.00%;混凝土碱含量质量百分比均大于1.5%,换算最小碱含量为7.65 kg/m3,大于限值3.00 kg/m3[6]。

综上,经30年运营,低高度钢筋混凝土梁以混凝土强度和碳化深度为表征的耐久性指标未见明显劣化,但底板钢筋保护层厚度偏薄,对结构耐久性不利,且存在梁体混凝土碱含量普遍超标的问题。

2.2 梁体受力检算

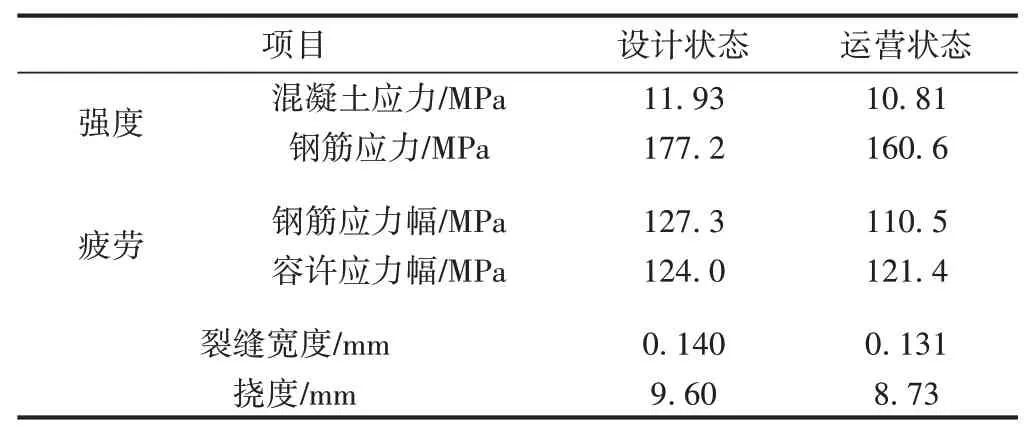

按结构原设计状态和实际运营状态对梁体进行受力检算分析。实际运营状态检算考虑桥上实际道砟厚度和运营C80重载编组列车的作用,检算结果见表1。

表1 不同受力状态梁体跨中截面受力检算结果

按原设计规范[5]对梁体强度和刚度进行分析,计算原设计状态和运营状态混凝土最大压应力分别为11.93、10.81 MPa,均小于规范限值13.48 MPa;钢筋最大拉应力分别为177.2、160.6 MPa,均小于规范限值180.0 MPa;计算跨中挠度分别为9.60、8.73 mm,均小于规范限值10.00 mm[5]。

按现行规范[6]对受拉钢筋疲劳和裂缝宽度进行分析,计算原设计状态钢筋最大应力幅为127.3 MPa,略大于设计容许应力幅124.0 MPa,运营状态下为110.5 MPa,小于设计容许应力幅121.4 MPa;在设计和运营状态下计算裂缝宽度分别为0.140、0.131 mm,均小于设计规范限值0.20 mm。

综上,低高度钢筋混凝土梁在设计和运营状态下的强度、刚度、疲劳和裂缝宽度均基本满足规范要求,但设计状态钢筋拉应力、疲劳应力幅和跨中挠度均已达到或接近规范限值,结构受力安全裕量不高。

2.3 梁体现场测试

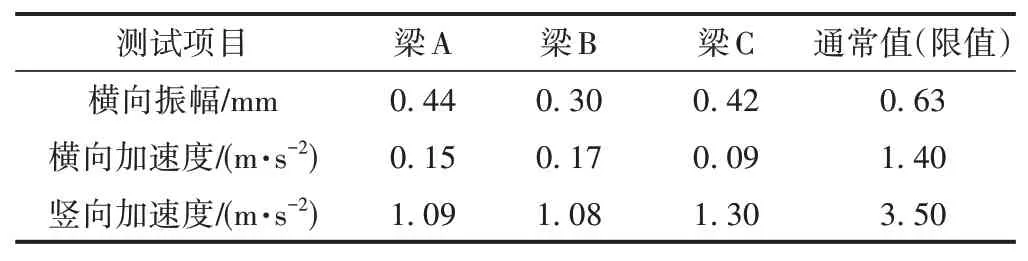

对病害程度不同的3孔梁进行运营性能现场测试,包括运营列车通过时梁体的动力响应、挠度和应力,以及试验列车以5 km/h速度准静态通过时梁体的挠度,测试结果见表2、表3。其中,梁A空鼓、锈胀开裂严重,梁B空鼓、锈胀开裂明显,梁C未见明显空鼓。

表2 典型梁体在运营状态的动力响应测试结果

表3 典型梁体在列车通过时的应力和挠度测试结果

由表2、表3可知:

1)在运营C80编组重载列车作用下,3孔梁的横向振幅、横向加速度和竖向加速度等动力响应指标相当,均满足规范规定的通常值或限值要求[8]。

2)运营状态和准静态下3孔梁的挠度和钢筋应力均明显小于理论值。按准静态测试结果计算的梁体最大挠度校验系数0.41,小于通常值0.55~0.65;最大应力校验系数0.63,符合通常值0.55~0.65;换算中-活载下最大挠跨比1/2 216,小于通常值1/1 900。

3)空鼓、胀裂的梁体实测挠度和钢筋应力小于未见空鼓梁体的测试结果,可能与桥上道床和轨道结构状态、梁体混凝土实际弹性模量、钢筋应力分布的离散性有关。

2.4 梁体疲劳性能分析

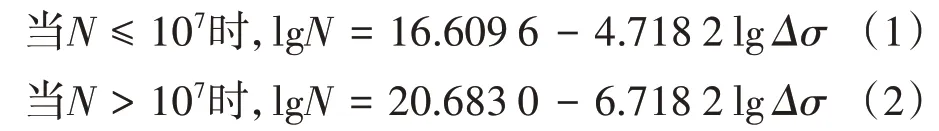

钢筋混凝土梁对疲劳较为敏感,重载列车长期大运量作用时可能导致结构发生疲劳破坏。根据重载铁路小跨度梁钢筋疲劳试验的结果[9]和UIC 774-1的建议,得到钢筋的疲劳S-N曲线方程为

式中:N为失效时的循环次数;Δσ为应力幅,MPa。

需要说明的是,上述结果是基于未锈蚀钢筋的实测疲劳S-N曲线。对于腐蚀过程已经开始的混凝土构件,参考规范UIC 774-1,采用式(1)。

根据运营30年重载铁路实际运营记录,推算钢筋的容许疲劳应力幅和服役寿命的关系,如图3所示。可知:正常低高度钢筋混凝土梁钢筋容许应力幅为82.4 MPa,按现有运量继续运营30年,其容许应力幅降低至69.7 MPa,服役100年时降低至63.3 MPa,尚大于梁体钢筋现状实测应力58.2 MPa。若钢筋混凝土梁开始腐蚀,按现有年运量继续运营30年后,钢筋容许应力幅由目前的73.2 MPa降低至57.7 MPa,现状梁体钢筋实测最大应力大于容许值。说明服役过程中未出现腐蚀的钢筋混凝土梁存在疲劳问题的概率相对较小,但钢筋的腐蚀将明显降低钢筋混凝土结构的抗疲劳性能。

图3 低高度钢筋混凝土梁疲劳寿命预测

2.5 综合评价

综合调研、检测、试验与计算分析的结果可知,该梁运营性能指标满足要求,主要存在重车线梁体混凝土空鼓、胀裂、钢筋锈蚀等病害。由于钢筋混凝土梁设计为带裂缝工作状态,梁体病害造成的混凝土截面削弱尚未造成结构受力性能的明显降低,但持续发展可能导致钢筋的严重锈蚀、断裂,对结构的耐久性和抗疲劳性能影响显著,最终影响结构的安全。

3 低高度钢筋混凝土梁病害整治

3.1 病害整治思路

从结构病害的分布来看,病害主要集中于重车线梁体,说明运营荷载下梁体混凝土裂缝的充分开展不利于保持结构的耐久性,而桥梁防排水体系失效引起的梁体表面漫流以及严寒条件下的冻胀效应是导致结构病害持续发展的直接原因,钢筋保护层厚度偏薄和混凝土中性化是病害产生的主要原因,混凝土碱含量超标是采用碱活性骨料的梁体开裂后病害加剧的诱因之一。另外,梁体设计安全裕量不高,梁体设计刚度偏低,钢筋应力及其活载应力幅偏大。因此,有必要在梁体防排水体系改造的基础上对重车线梁体进行必要的补强加固处理。

混凝土小跨度简支梁加固补强的常见方法有增大截面法、粘贴钢板法、增设体外预应力法等[10-11],由于低高度钢筋混凝土梁桥下净空较小,增大截面和增设体外预应力均会明显降低桥下净空,导致加固结构被通行车辆撞损,因而本次采用粘贴钢板法对梁体进行加固处理。

3.2 病害整治方案

梁体病害整治包括结构加固补强和耐久性改造两方面:

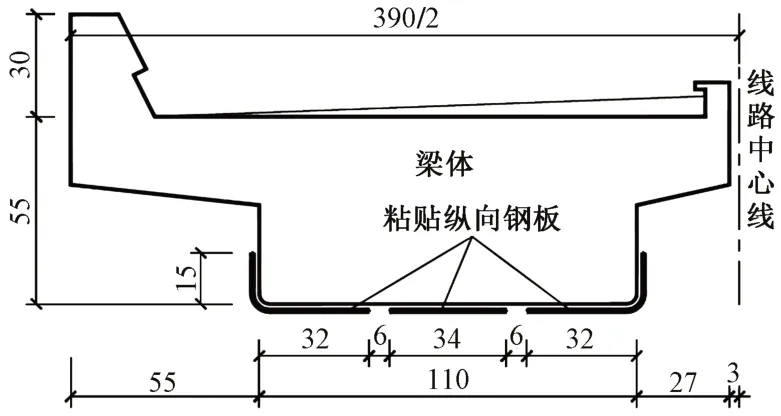

1)结构加固补强。对重车线梁体底板空鼓混凝土凿除修补后粘贴纵向钢板处理,粘贴钢板长6.4 m,横向分为3块钢板,其中边钢板呈L形,以加强梁体边缘空鼓区修补混凝土与既有结构的连接,同时避免后期运营中因超高车辆通行刮损而导致钢板脱落。加固结构横断面布置见图4。

图4 梁体粘贴钢板加固横断面布置(单位:cm)

粘贴钢板采用厚8 mm的Q235D级钢材,采用压力注胶法粘贴。钢板表面采用复合防腐层(多元合金共渗+钝化)+涂装体系进行防护。

2)梁体耐久性改造。对轻重车线梁体混凝土裂缝进行修补,对梁体表面涂装,在既有梁体上翼缘底面增设滴水檐,并对既有泄水管进行接长处理。

3.3 病害整治效果

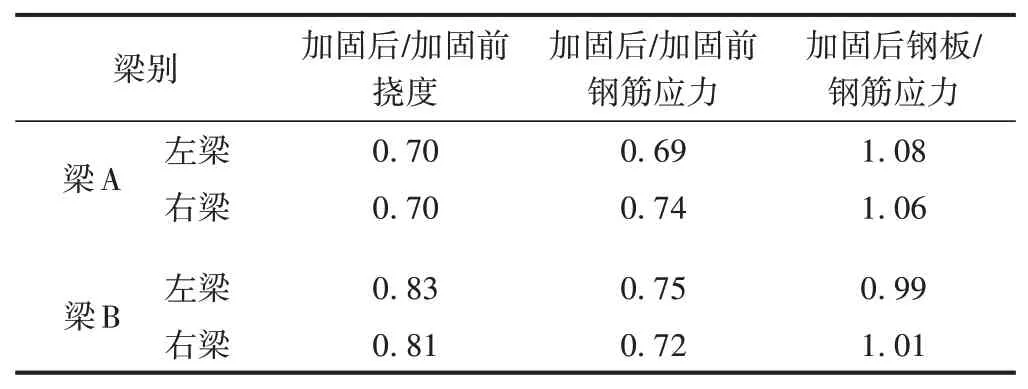

对梁A和梁B加固前后运营状态下梁体受力状态进行监测,结果见表4。

表4 梁体加固前后实测挠度、应力对比

由表4可知:

1)运营状态下加固后梁体挠度和钢筋应力均较加固前有所减小。加固后梁体挠度降低为加固前的70%~83%,钢筋应力降低未加固前的69%~75%。

2)加固后梁体整体刚度得到明显改善,梁A和梁B刚度分别提高43%和20%,以空鼓更严重的梁A更为明显。主要与该梁底板空鼓凿除面积更大,经修补后相对于已开裂混凝土整体刚度提高更显著有关。梁体钢筋应力幅明显降低,降低幅度大于25%。

3)实测钢板应力均与对应钢筋应力相当,说明增设钢板可较好地参与梁体结构受力,变形协调一致,加固构造合理,工艺可靠。

4 结论

1)本线梁体结构由于设计安全裕量不高,运营状态下钢筋混凝土梁裂缝的充分开展在结构防排水失效的情况下导致大量出现严重病害。

2)钢筋混凝土梁运营状态带裂缝工作,梁体防排水体系的有效性是保持结构耐久性的前提条件,严格控制混凝土中氯离子、碱活性骨料等有害成分,增加钢筋保护层厚度等构造措施是保持结构耐久性的必要条件。

3)按设计要求生产制造的低高度钢筋混凝土梁的病害短期内未对结构运营性能造成明显影响,但持续发展将影响结构的长期耐久性和抗疲劳性能,应及时对导致结构耐久性病害的因素予以消除,并对结构进行适当补强。

4)粘贴钢板法是结构加固补强的优选方案。加固后梁体整体刚度提高超过20%,钢筋应力幅降低超过25%,效果显著。