关于浅圆仓扦样均匀性问题的探讨

2022-05-10刘晓

刘 晓

(长治市第一粮食储备库,山西 长治 046000)

浅圆仓单仓容量大,装粮线高,粮堆内部粮情及局部环境较为复杂,如果粮堆内局部出现安全隐患,处理起来较为困难,所以日常的质量检验监测工作尤为重要,它是储备粮日常管理的重要依据,也是仓储管理部门粮情数据分析的基础。浅圆仓装粮线高造成的入库粮食自动分级以及粮堆内杂质的分布集中会导致仓内粮食质量的不均匀,如何使扦取的样品能够如实反映库存粮食的质量情况是储备粮日常管理工作中的关键所在。

在此根据浅圆仓的装粮特点以及粮食流动特性,对浅圆仓综合扦样做一些对比分析。

1 仓房介绍

仓号为T2,仓房类型为浅圆仓;仓体及仓顶结构为钢砼结构;设计仓容8 000 t,装粮线高度28 m,仓体配备有机械通风、环流熏蒸、电子测温等先进的储粮设施。

T2仓放置的是2020年7月收购的河南省小麦,入库数量7 000 t,质量等级为一等,储存年限1年。入库粮食质量指标:容重797 g/L,水分11.8%,不完善粒率4.5%,杂质率1.0%。

2 抽样对比

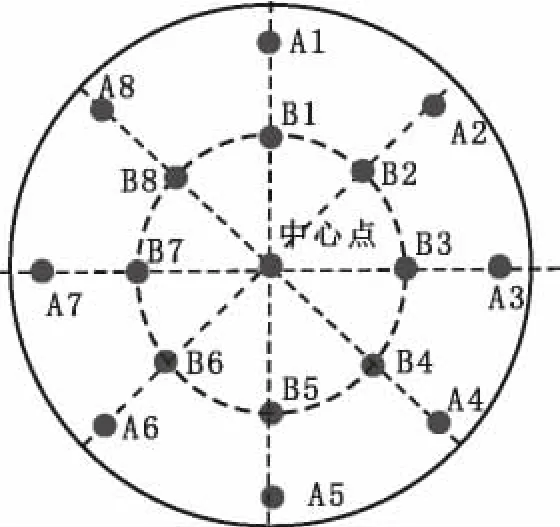

2.1 未按规定扦取样品

在某次日常粮食质量检查工作中,未严格按照国家规定的扦样点进行扦样,而是在A1~A12点(如图1)随意扦取了12个点,且扦样深度为2~3 m。扦取的样品,测得容重为747 g/L,且杂质较多,与入库等级及日常检测的数值存在较大的偏差。

图1 第一次随机扦样点示意

2.2 按规定扦取样品

鉴于上述扦取样品时的失误,我库又进行了第二次扦样,此次严格按照国家规定的扦样方法进行扦样,扦取外圆(距离仓壁 0.5~1 m)8 个点 A1~A8,内圆(圆仓半径的中点)8个点B1~B8,及中心点1个点,共17个点,如图1所示。扦取的样品经过混匀、分样后,测得容重为802 g/L,与入库等级及日常检测中质量等级相符。

3 原因分析

在《中央储备粮油质量检查扦样检验管理办法》中,明确规定圆仓扦样时要分区布点,按截面分为8个外圆点、8个内圆点和1个中心点,其中外圆点、内圆点均设在圆仓截面径向的4条等分线上,且内圆点与其它点(含外圆点和中心点)的单点扦样质量比为2:1。在第一次扦样时,我们没有按照规定设区按点扦取,而是随意扦取了12个点;也没有按量进行扦取,内圆点的扦样数量不但没有2倍扦取,反而扦取的更少。在粮食入库后,轻质麦、秕麦、青麦等质量较差的籽粒会聚集在仓壁周围,一般受气流影响会分布在仓壁四周1~4 m处,而大部分质量较好的籽粒则会聚集在仓内的内圆周围 (如图2中虚线)。经过在内圆区和外圆区不同粮层厚度多次取样检测对比,内圆样品容重约是外圆样品容重的1.01~1.15倍。如果扦取的样品要有代表性,那么中间部分的扦取数量就应多于四周。而第一次扦取的样品大部分是分布在仓壁四周的质量相对较差的小麦。

图2 按国家规定扦样方法扦样点示意

在同一浅圆仓内不同区域、不同取样深度扦取的样品容重存在着很大的差异,究其原因是错综复杂的,这与粮食的特性、粮食的自动分级以及粮堆内杂质的分布有着较大的关系。

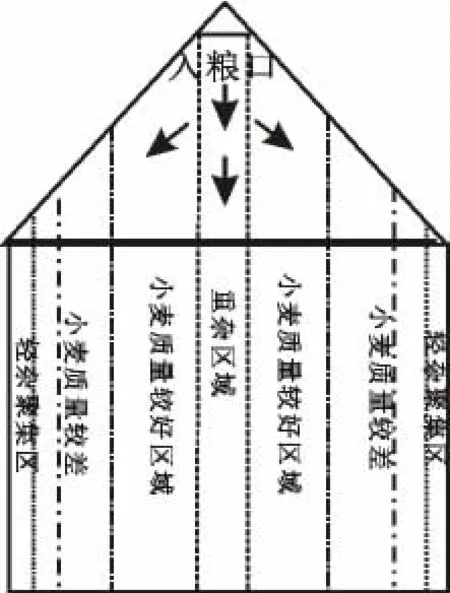

3.1 自动分级对粮堆内杂质的影响

浅圆仓如果没有降碎装置或布粮装置,直接从浅圆仓中心入粮口入粮,让粮食自由散落进仓,根据粮食的散落性特点,大部分的重杂都会聚集在仓房的正中央,而粮食轻杂在降落时由于受到气流的影响,大部分会被冲击飘散在仓房四周,一些颗粒不饱满、较轻的籽粒也会散落到仓房四周,而质量好、较重的籽粒则聚集在了仓房中心区域,如图3。

图3 浅园仓入粮后不同质量粮食散落情况

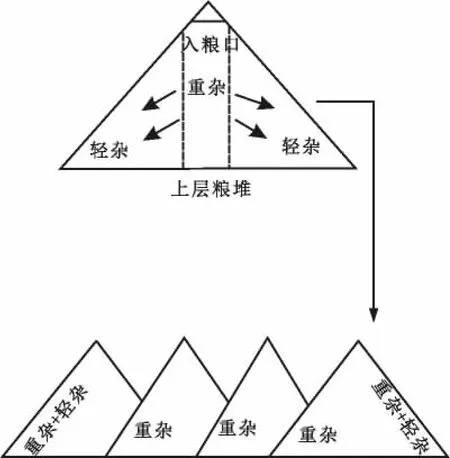

当粮食入库工作完成后,仓内粮堆呈现的是中间高、四周低的形态。在平库过程中,会将上层粮堆扒成许多个小粮堆,聚集在中心区域的重杂聚集区将不断被平铺到库房的上层粮面,这样的话在库房四周就会形成重杂聚集区与轻杂聚集区重叠的区域(如图4),而且仓房四周也聚集了许多颗粒不饱满、破碎率较高的小麦,这就形成了一个质量相对较差的局部区域。该区域的小麦质量相对较差、杂质相对较多。在第一次扦样时,扦到的大部分区域就是重杂与轻杂汇集以及小麦质量分布较差的地方 (如图5),且扦样深度也不够,因此,该区域扦取的样品质量相对较差,并不能代表整仓粮食的质量。

图4 平整粮面后不同质量粮食分布情况

图5 第一次扦样多数扦样点位于杂质聚集区

3.2 入库环节对质量分布均匀性的影响

粮食入库时,除杂设备的除杂率也会影响到粮食在仓内的质量均匀性分布。如果粮食在入库时,除杂设备能将绝大部分破碎粒、秕麦、麦秸和无机重杂等清理出去,入库的粮食相对就会干净很多,通过其散落性和自流特性而形成的杂质聚集现象就会减少,仓内粮食质量就会相对均匀,扦取样品时受到破碎粒、秕麦、无机重杂等杂质影响就会小,样品的均匀性就会更好,整库的粮食质量也会更加稳定。

另外,在粮食收购入库时,粮食的质量也对浅圆仓后期扦样有影响。粮食收购阶段要控制好粮食的破碎粒、无机杂质以及粮食的水分,严禁收购低于标准的粮食进入仓内,从而减少粮食进仓后的自动分级以及杂质聚集的情况发生,便于仓储管理和日常粮食的质量检测。

4 总结

扦样工作对于粮食质量管理具有重要作用,无论是入库质量把控,还是入库完成后的日常质量管理,扦样是否具有代表性是粮油质量检验的决定性因素之一。

(1)扦样的重要性要求我们在日常入库扦样时,要认真按照规范要求分区设点、足量扦取。

(2)考虑到入库后粮食质量的管理,在收购入库时应严格收购标准,坚决杜绝质量差、杂质大的粮食进入库房内,为日后质量管理排除不稳定因素。浅圆仓仓体较高,如果中下层粮食出现问题很难及时发现,即使发现了,处理起来也相对困难。

(3)粮食入库时应当尽可能计算出粮堆高度,避免入粮完成后粮堆落差较大和粮食质量分布不均匀等问题。在粮食入库工作完成后平库时,减少因粮堆质量不均匀或杂质聚集在某一块而导致的粮食质量出现偏差等问题。

(4)浅圆仓入库粮食的自动分级是造成不同区域粮食质量存在较大偏差的主要原因,所以浅圆仓配备自动布料装置或降碎装置会提高仓内粮食质量的均匀分布,减少杂质聚集区,并降低粮食自由散落造成的粮食破碎率。

(5)在粮食入库过程中要定期检查仓内粮堆情况,如果发现除杂率不理想导致入库的粮堆四周有大量的杂质聚集,则要先停止粮食入库工作,让工作人员佩戴好安全防护装置进仓内将杂质清理出仓后,再继续入库作业。

(6)粮食入库工作完成后,在粮面平整工作之前要让工作人员把粮堆表面及四周的杂质清理出仓,尽可能地减少由杂质聚集导致的不良影响。