循环流化床锅炉SO2影响因素分析及优化研究

2022-05-10刘宏禹索晓璐

刘宏禹,索晓璐

(1.晋控电力同达热电山西公司,大同 037000; 2.晋控煤业集团塔山煤矿,大同 037000)

0 引 言

本文根据晋能控股电力集团同达热电山西有限公司2×1 165 t/h循环流化床锅炉,锅炉是由东方锅炉(集团)股份有限公司制造的DG1165/17.5-Ⅱ1亚临界、一次中间再热、自然循环汽包炉。紧身封闭、平衡通风、固态排渣、全钢架悬吊结构、炉顶设密封罩壳 CFB循环流化床锅炉。烟气脱硫除尘岛采用某脱硫脱硝公司提供的LJD火电厂新型高效半干法脱硫除尘一体化工艺。烟气处理流程:循环流化床锅炉内部干法脱硫→静电预除尘器→烟气循环流化床半干法脱硫塔→布袋除尘器→引风机→烟囱。为达到烟气环保排放标准要求(每小时不超35 mg/m3),其炉后采用二级烟气脱硫除尘。炉内脱硫效率为80%,炉后脱硫设计同时满足炉内脱硫与不脱硫工况。炉外设计脱硫效率大于90%,炉外采用半干法脱硫除尘一体化装置,每台炉配一套脱硫除尘岛。脱硫除尘岛串联布置在主机锅炉之后。石灰石矿粉给料量根据锅炉燃料量和锅炉尾部SO2分析,通过调节旋转给料阀的转速来控制,旋转给料阀采用变频调节,脱硫除尘岛Ca/S摩尔比设计值在1.26范围内。由于常年的器材损耗以及其他原因,导致Ca/S摩尔比越来越高达到了5以上,严重影响了成本的消耗。

1 脱硫反应原理

1.1 炉内干法脱硫原理

本厂循环流化床锅炉密相区温度可达770 ℃~990 ℃,甚至可以达到1 030 ℃以上。位于石灰石仓内的石灰石粉末通过压缩空气气力输送至炉膛前墙四个石灰石口进入炉膛的密相区,石灰石的颗粒直径小于0.25 mm。当石灰石粉被气力输送到炉膛内,密相区内大量的高温物料迅速将石灰石包裹,石灰石的主要成分为碳酸钙,在高温条件下,碳酸钙经过锅炉炉内煅烧容易产生分解反应,最终会形成生石灰氧化钙,同时还会产生CO2[1],如式(1),由于反应过程中CaCO3颗粒转变成CaO颗粒时其体积缩小,CO2的析出使得原CaCO3空隙变大,增加了与SO2的接触面积,从而提高脱硫效率。CaO经过脱硫最主要的反应如式(2),就单位钙而言,硫酸钙的体积大于碳酸钙,从而CaO表面的细孔很容易被硫酸钙覆盖而阻塞,CaO失去反应所必须的多孔表面[2],使得CaSO4内部的CaO未能与SO2反应。导致要脱去产生的SO2需要消耗大量的石灰石,造成成本的增加。

CaCO3→CaO+CO2

(1)

CaO+SO2+1/2O2→CaSO4

(2)

1.2 炉外半干法脱硫原理

根据进入脱硫除尘器出口的烟气流量(结合O2的含量)和排放(净烟气量)SO2浓度来控制加入吸收塔内吸收剂的用量,即调节消石灰调频旋转给料器的转速,从而控制SO2排放浓度。为了促进消石灰和SO2的反应,通过向吸收塔喷水来降低烟气温度,由原烟气温度110 ℃~140 ℃,降低到65 ℃~75 ℃(吸收塔出口温度)左右,循环流化床烟气脱硫技术主要反应过程如下[3-4],生成的CaSO4以及灰与布袋构成循环灰,当灰量多的时候,通过脱硫塔底部灰斗放出。

(1)生石灰与水的水解反应:

CaO+H2O→Ca(OH)2

(3)

(2)SO2被液滴吸收:

SO2+H2O→H2SO3

(4)

(3)Ca(OH)2和H2SO3的反应:

Ca(OH)2+H2SO3→CaSO3·1/2H2O+3/2H2O

(5)

(4)部分CaSO3·1/2H2O氧化反应:

CaSO3·1/2H2O+3/2H2O+1/2O2→CaSO4·2H2O

(6)

(5)其他反应:

Ca(OH)2+2HCl→CaCl2+2H2O

(7)

2 燃料特性

晋控电力同达热电山西有限公司2×1 165 t/h循环流化床燃煤由晋控煤业塔山煤矿有限公司以及周边其他煤矿供给,主要是低热值烟煤及矸石组成,煤质工业分析见表1。

表1 煤质工业分析

3 试验因素分析

本文所涉及的试验及数据分析均以晋控电力集团同达热电山西有限公司2×1 165 t/h循环流化床锅炉为准。该厂采用炉内喷石灰石粉干法脱硫方式,炉外采用单独脱硫塔喷消石灰和水半干法脱硫方式。

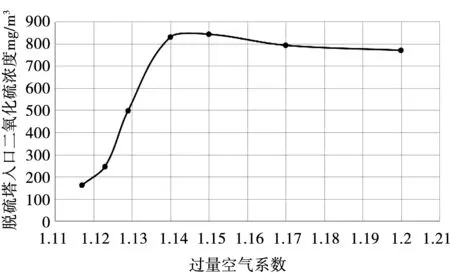

3.1 过量空气系数对SO2的影响

本试验是通过调节二次风量来控制过量空气系数,负荷为165 MW,一次流化风量为300 000 Nm3/h左右,返料风量为10 700 Nm3/h左右,平均床温在850 ℃左右,炉内石灰石为5 t/h左右,消石灰0 t/h,得出的试验结果如图1所示。

图1 过量空气系数对SO2的影响

根据图中试验数据可以看出,过量空气系数在1.12~1.14之间,脱硫塔入口SO2浓度增加显著,到1.15时达到最大,而后随着过量空气系数的增加,炉膛出口SO2呈现缓慢的下降趋势。研究表明,在低氧量燃烧时,S主要以H2S的形式存在,H2S对炉膛内部金属有强的腐蚀性[5-8]。但是在机组满负荷时,过量空气系数尽量达到1.15以上。

3.2 一次流化风量对SO2的影响

本试验是通过调节一次流化风量来找与之对应的SO2关系,负荷在165 MW,二次风量为180 000 Nm3/h左右,返料风量为10 700 Nm3/h左右,由于床压低,床温的变化不是很大,平均床温在840 ℃~850 ℃之间,石灰石投放量5 t/h左右,消石灰0 t/h,试验结果如图2所示。

图2 一次流化风量对SO2的影响

根据图中试验数据分析,在其他因素变化趋势不是很大的基础上,一次流化风量在285 000 Nm3/h的时候,脱硫塔入口的二氧化硫浓度最小,随着一次流化风的增加或者减少SO2有上涨的趋势,一次流化风低时,SO2在炉膛生成的比较多,石灰石可以停留时间较长,但是影响炉膛的流化并且还产生其他硫化物腐蚀炉膛的金属材料。一次流化风量大时,SO2增长快是由于石灰石在炉膛的停留时间短,进入炉膛的石灰石很快随着烟气流失。对在流化床内脱硫而言,流化速度增大,脱硫效率降低[9]。为此本锅炉进行了技术改造,通过一个管路将脱硫塔的灰送回炉膛里,由于距离太远,管路中的回灰量少,无法达到节约石灰石的目的。

3.3 床温对SO2的影响

本试验中一次流化风310 000 Nm3/h,过量空气系数控制在1.13左右,返料风量为10 800 Nm3/h,消石灰的投放量为0 t/h。

表2 床温对SO2的影响

由上表我们可以分析得出,本锅炉在850 ℃~900 ℃左右的时候,产生的SO2最容易与CaO反应,排放浓度达到最低。当床温大于870 ℃,CaO内部分布均匀的小晶粒会逐渐融合为大晶粒[10]。温度越高,粒越大,CaO的表面积减少,影响脱硫效率,因此在低负荷的情况下,尽量调整风煤比提高床温;高负荷时要控制床压和一、二次风配比并调节密相区的温度。为了达到良好的成本控制,我们将炉前石灰石改为炉后,通过返料腿,送入炉膛,由于旋风分离器输入炉膛的返料量不是很多,进入炉膛密相区很少,随烟气到了脱硫塔,其效果不是特别好。

4 结束语

(1)过量空气系数在1.14~1.15时脱硫效率最高,一次流化风在285 000 Nm3/h脱硫效率最高,反映出这时的流化风量和氧量使得石灰石在炉内反应效果达到最佳。

(2)在炉外不加消石灰时,也能使排放的SO2达标,说明加入的石灰石粉只有一部分在炉内参与反应,随烟气到达脱硫塔内参与了炉外脱硫,石灰石在炉内停留短,无法真正参与脱硫。

(3)为了流化煤粉(煤粉颗粒度比石灰石大很多),一次流化风量通常比较大,使得喷向炉膛密相区的石灰石很快被带走,无法真正参与到炉内反应。根据上述结论,石灰石在炉内脱硫效率低,并且有大量石灰石出现在脱硫塔,提出两点改造方案:

①将循环流化床锅炉布风板面积减少,增强锅炉内循环,延长石灰石粉在炉内的停留时间。

②减少石灰石压缩空气压力或者在喷口增加风帽,让石灰石沿炉膛的内循环进入密相区,并附着在循环灰上减少被带走概率,增加在炉膛的停留时间,使之更好的参与反应。