基于长基线声学定位系统的深水跨接管安装测量*

2022-05-09李学成杜梦迪张建兴栾振东

李学成,杜梦迪,张建兴,5,栾振东,5**

(1.中海辉固地学服务(深圳)有限公司,广东深圳 518067;2.广东省海上油气设施检测工程技术研究中心,广东深圳 518067;3.中国科学院海洋研究所,中国科学院海洋地质与环境重点实验室,山东青岛 266071;4.中国科学院大学,北京 100049;5.中国科学院海洋大科学研究中心,山东青岛 266071)

当前,海洋油气勘探开发已由浅海走向深海,水下生产系统由于在深水油气田开发中具有明显的综合经济优势,被广泛应用于世界上多数深海油气田的开发过程[1]。深水生产设施的水下连接是构建完整的水下生产系统不可或缺的重要环节,跨接管(Jumper)常用于水下采油树(Christmas tree)、水下管汇(Manifold)、水下基盘(包括管道终端Pipeline End Termination/管道终端管汇Pipeline End Manifold,PLET/PLEM)以及输油管线间的连接[2],是深水水下生产设施的重要组成部分。跨接管按材料可分为硬质钢管和软管,按连接布置形式可分为水平连接和立式连接。根据设计和使用目的的不同,跨接管的形状各异,大小和质量也都各有不同[3]。深水油田海底设施之间通常采用刚性跨接管连接。深水跨接管的安装是当前水下安装工程的最大挑战,作业环境复杂,精度要求高。基于安装精度及安装工艺考虑,跨接管的设计、建造、安装工作为海上安装作业的最后一步,刚性跨接管的设计由现场测得的不同海底设施轮毂(Hub)间的相对关系决定[4-6]。在设计刚性垂直跨接管之前需要进行水下测量,海底测量(Subsea metrology)是为跨接管或膨胀弯等设施间互连管道的设计获取准确且可追溯的尺寸测量的过程。海底测量的目的是准确确定海底设施之间的水平和垂直距离、相对艏向和姿态,以及相对于相邻海床的跨接管路线深度剖面。管道工程师使用测量所得的信息设计连接件,将设施连接在一起。测量结果与精度是否准确直接决定后期跨接管能否安装,高精度的测量工作对于节省工期及施工成本、保障开发工程顺利投产具有重要意义。

历史上,首次水下跨接管测量是潜水员使用卷尺测量法兰之间的距离。依靠潜水员作业的方式一直沿用至今,浅水作业时通常由潜水员采用张紧线和数字张紧线进行。当前,海上油气开发逐渐挺进深海,深水油气田开发对测量精度和施工公差要求越来越高,而依靠潜水员作业会受作业深度限制。针对深水跨接管测量,国际上已发展了多种替代性和精度更高的计量方式和方法,主要有长基线(Long Baseline,LBL)声学定位、摄影测量、惯性导航系统(Inertial Navigation Systems,INS)、同步定位和测绘(Simultaneous Localisation and Mapping,SLAM)技术、激光扫描等。国内油气田水下跨接管测量早期主要集中于浅水,由潜水员应用张紧线进行;深水油气田跨接管测量技术起步较晚,主要以技术引进为主。由于适用水下工程作业的高端惯导技术“卡脖子”,国内摄影测量、INS、SLAM和激光扫描等技术在水下工程的应用未得到进一步发展。声学定位系统是目前主流的水下定位和导航手段,根据基线长度,声学定位系统可以分为长基线(LBL)、短基线(Short Baseline,SBL)、超短基线(Ultra Short Baseline,USBL)3种。超短基线、短基线定位系统的定位精度会随着水深的增加逐渐降低,而长基线声学定位系统的定位精度与水深无关,它是通过时间测量得到距离从而解算目标位置,在国外深水油气田的跨接管作业中得到广泛应用[7-10]。在2019年以前,国内仅流花4-1、荔湾3-1两个深水开发工程应用了LBL声学定位系统技术,可供参考的经验相对匮乏。本研究以LBL声学定位系统技术在深度1 500 m的陵水17-2 (LS17-2)超深水油田开发项目的工程应用为背景,综合研究长基线声学跨接管测量技术,首次将测量一体式LBL信标(GyroCompatt)应用于国内水下跨接管测量,对现有长基线声学跨接管测量技术进行升级,并对工程精度控制手段及作业流程进行研究分析和梳理,以期为后续深水油气田的建设与运维提供科学参考。

1 材料与方法

1.1 材料

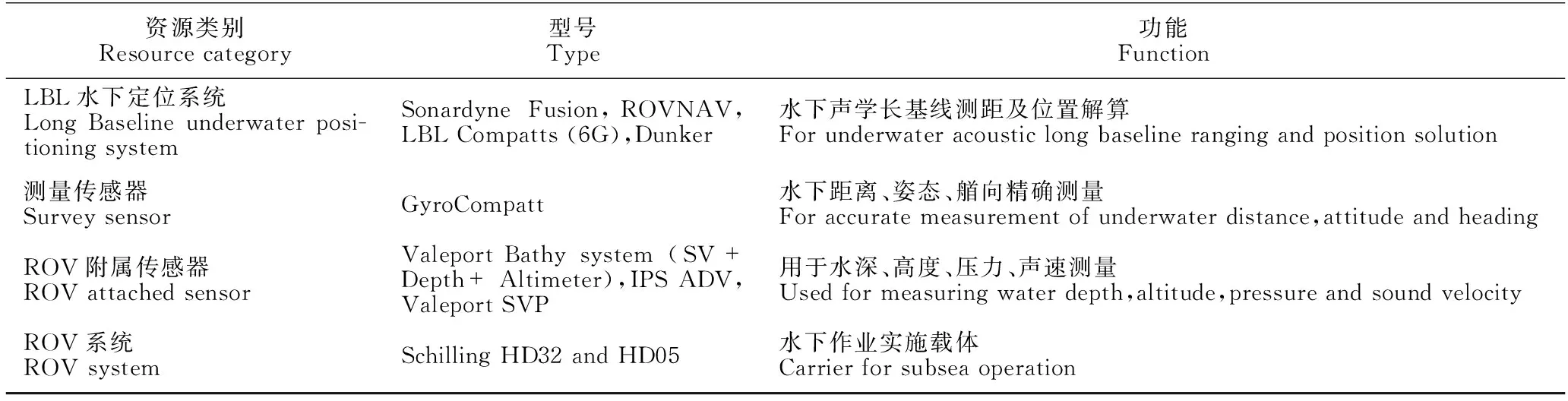

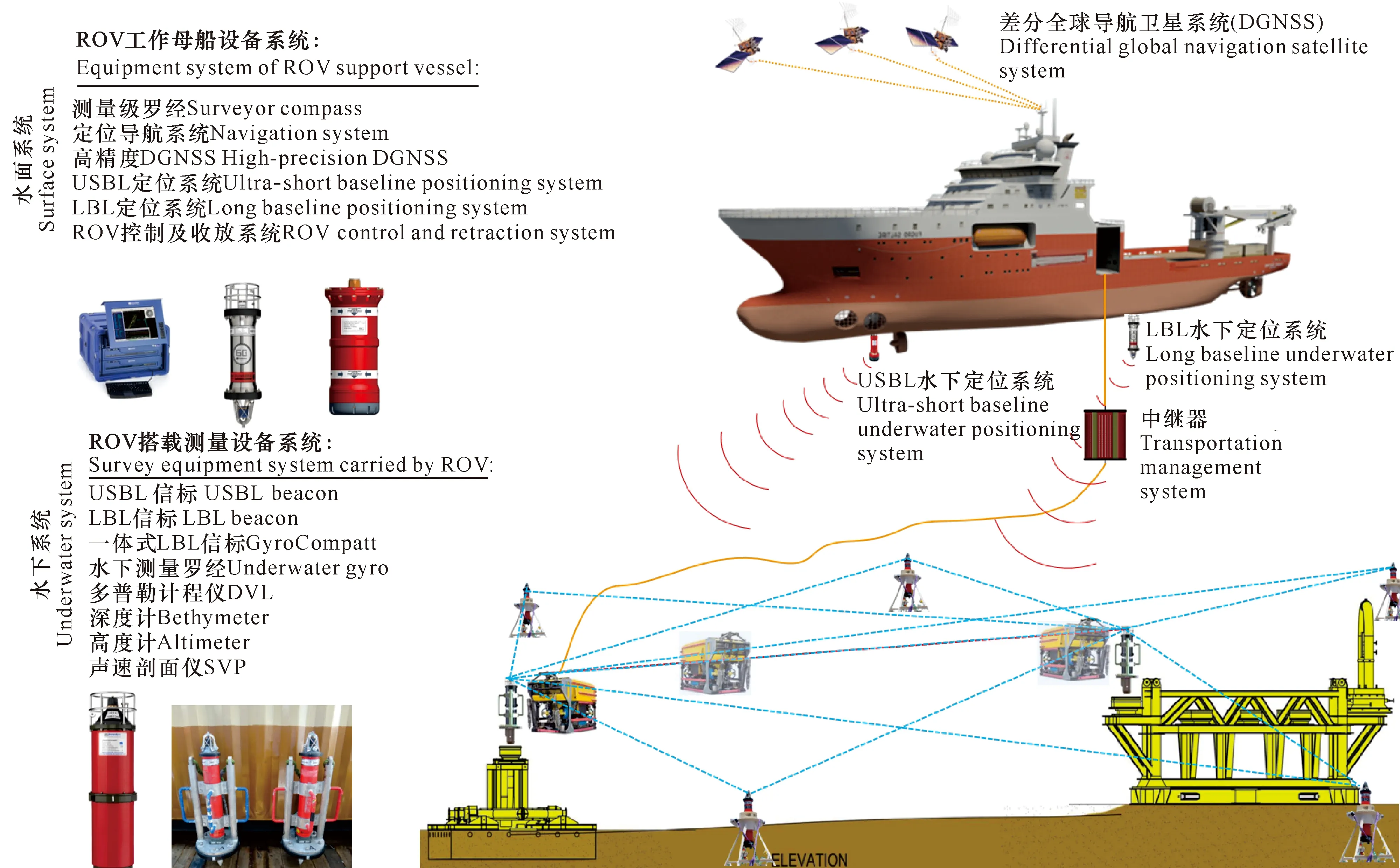

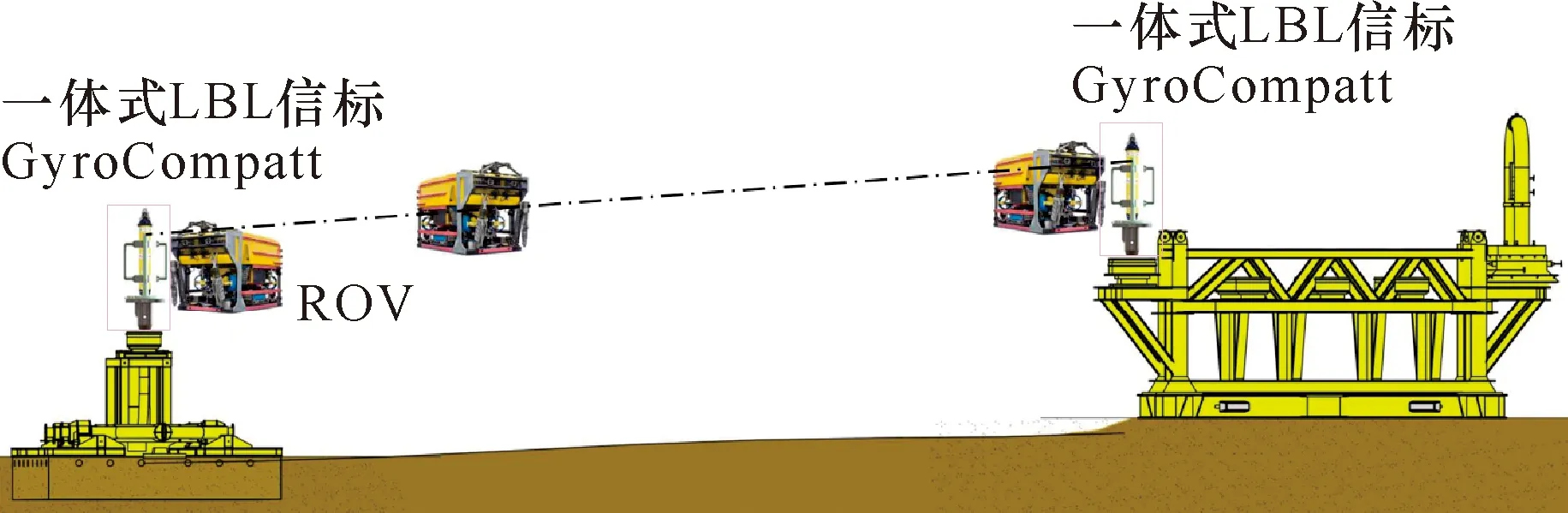

水下作业应用的资源与仪器设备主要有动力定位(Dynamic Positioning,DP)工作母船、深水作业级水下遥控机器人(Remote Operated Vehicle,ROV)、水面全球导航卫星系统(Global Navigation Satellite System,GNSS)、综合导航软件系统、USBL水下定位系统、LBL水下定位系统、测量传感器、ROV附属传感器等,涉及作业资源详见表1。其中,首次应用于国内水下跨接管测量的一体式LBL信标(GyroCompatt,图1)集姿态、艏向测量、声学位置解算及声学数据传输为一体,用于斜距、轮毂姿态和艏向测量。其耐压深度3 000 m,水下持续工作时间达28 h,应用Sonardyne公司的二代数字宽频技术(Wideband©2),实现测距精度优于15 mm,内置艏向姿态传感器(Lodestar)精度0.04°,横倾、纵倾测量精度均为0.01°,压力传感器精度0.01%F.S。GyroCompatt可同时测量轮毂姿态、艏向及轮毂间的距离,相较于传统声学测量时应用不同传感器分步测量,节省了作业时间,并避免了由于传感器放置与安装不一致导致的误差。深水定位应用LBL声学定位系统,一体式LBL信标(GyroCompatt)主要应用于水下基阵布设,测量工作同时应用CMI (Compatt Metrology Interfacing)、ADV (Altitude Depth Velocity)等专用工具(图2)。

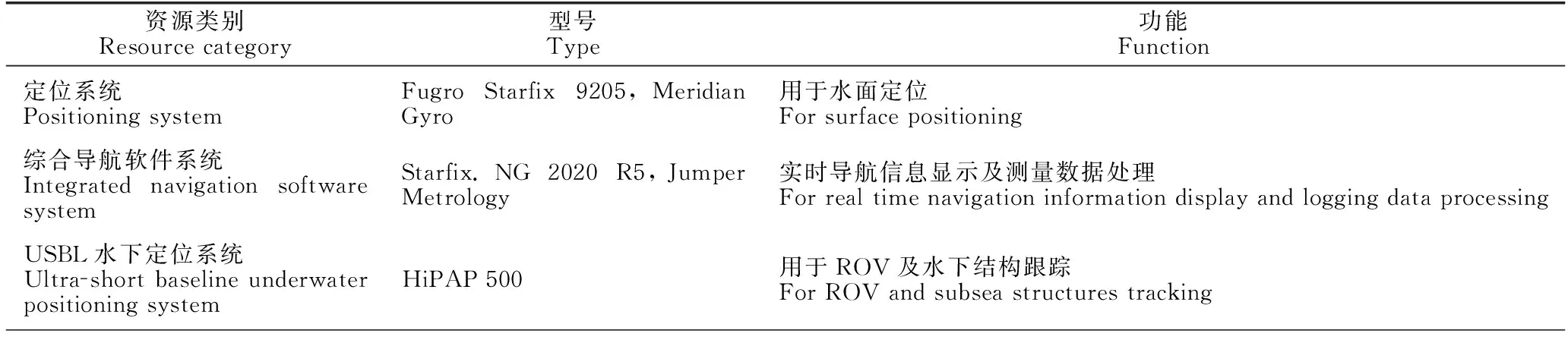

表1 项目装备资源与功能描述

续表

图1 一体式LBL信标(GyroCompatt)

图2 LBL跨接管测量辅助工具及偏移距

1.2 方法

1.2.1 技术原理

LBL声学定位系统主要包括海底基阵(信标)、问答传感器、应答器、导航控制单元等,并通过高精度导航定位差分系统与ROV配合工作。其中,海底基阵是推算坐标的基点,需要预先布置在海底;问答传感器用于发送控制单元的命令并接收信息的反馈;应答器作出响应;导航控制单元对控制信号进行实时传输及处理[11]。LBL声学定位系统的误差主要包括位置误差和测距误差。位置误差主要由定位精度引起,其相对定位精度通常可以控制在5 cm以内;测距误差主要由硬件系统误差、多路径效应引起的时间误差、声速误差造成[11]。

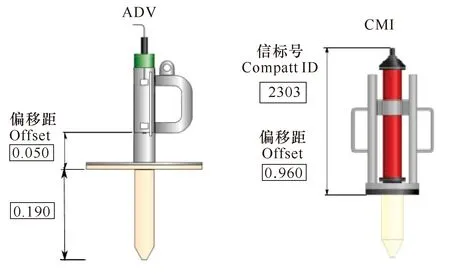

根据跨接管设计、建造与安装需要,深水测量需要获得的要素有水平距离、深度差、轮毂姿态(纵倾/横倾)和艏向、海床间隙和轮毂间相对倾角(图3)。水下作业环境复杂,不同于水面设施相对关系可通过光学设备直接测得,水下轮毂间相对关系的相应参数必须通过不同仪器设备综合应用获得,并通过严格的计算间接获得最终结果。

图3 用于设计、建造与安装的测量要素

工程建造实施过程中,通常在轮毂面上装有压力保护帽,用于测量仪器的安装并防止轮毂接口的损坏。测量之前,传感器及其专用附属工具先进行精准的结构控制测量。将一体式LBL信标GyroCompatt分别放置于待安装跨接管两端的轮毂压力帽上,利用声学精确测量两个GyroCompatt之间的问答时间,应用声速剖面仪(Sound Velocity Profile,SVP)采集该深度层的声速,最终确定两个GyroCompatt间的斜距。GyroCompatt精确测定自身倾斜角度与方向,输入校准值并计算轮毂面倾斜角度及方向。测量原理示意图见图4。

图4 水下长基线声学测量技术示意图

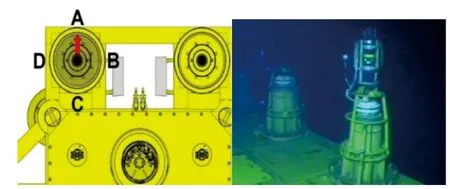

1.2.2 两个结构物轮毂间斜距采集

通过ROV将GyroCompatt安装到轮毂上(图5)。将GyroCompatt与结构物北方向同向的面设为A面,B、C、D面分别为结构物东、南、西方向(图6)。在两个GyroCompatt的A-A、B-B、C-C、D-D 4个面上采集轮毂间的斜距;交换两个GyroCompatt的位置,分别在4个面上对轮毂间的斜距进行再次采集。

图5 ROV安装GyroCompatt于结构物轮毂示意图

图6 水下结构物轮毂四面姿态数据采集

数据采集完成后,数据处理尤为关键,需在处理过程中剔除质量较差的数据,确保轮毂间8次测量的距离满足限差,取平均值作为最终斜距。

1.2.3 两个结构物轮毂垂直倾角及倾斜方向测定

常规倾角及倾斜方向测量是应用水下专用罗经或带倾斜测量传感器的LBL信标放置于轮毂并测量相应结果,由于GyroCompatt具备测距及倾角测量的功能,LS17-2项目作业期间,1.2.2节中安装的GyroCompatt也用于结构物轮毂垂直倾角及倾斜方向测定,以节省作业时间、提高作业时效。两个GyroCompatt的A、B、C、D面设置同1.2.2节(图6),在4个面上采集艏向数据、纵倾数据和横倾数据,并进行计算,确定两个轮毂接口面的倾角和倾斜方向。

1.2.4 两个结构物轮毂间高差测定

通过精确测定海面及海底轮毂面的大气压力值,可解算出轮毂面的精确深度。计算公式如下:

(1)

式中,D为深度值,单位为m;PH为轮毂面的压力值,单位为Pa;PS为海面压力值,单位为Pa;g为重力加速度,单位为m/s2;ρ为海水平均密度,单位为kg/m3。

测定轮毂间的高差需考虑潮汐和海水密度的影响,该操作过程需在25 min内完成,确保精度达到测量要求。通过ROV将智能压力传感器(Integrated Pressure Sensor,IPS)分别放置在两个轮毂面上,重复进行3次测量。参考站的轮毂受潮汐影响,取单次测量的平均深度值用于消除潮汐的影响,最后取测量的平均值作为两个轮毂间的高差,若采集耗时过长则需考虑潮汐改正。

1.2.5 两个结构物轮毂间路由深度剖面测定

将参考站定在一个轮毂上,通过ROV每隔3 m测定一个水深值(图7)。由于耗时较长、潮汐以及海水密度的影响,往往会导致闭合差超限,因此该操作需在平潮段进行测量,要求在75 min内完成,以确保测量精度,并在处理数据时将闭合差值按照时间间隔加权平差分配到各个测站点。检测方式是先用ROV上数字测深仪检查海床地表深度,再用LBL跨接管测量辅助工具以ROV最大下插能力检测钻井泥浆厚度,检测出节点(测点)的实际地表高度。

图7 高差及深度剖面采集

1.2.6 两个结构物轮毂相对关系解算

传感器测量获得的数据均为间接数据,不能直接应用于建造设计。轮毂倾斜姿态、轮毂面的相对关系不能通过简单的加减运算获得,工程应用中通过欧拉旋转矩阵计算轮毂的水平距离、高差及倾角关系并提交最终跨接管测量成果,用AHPR表示欧拉变换,则

AHPR=

(2)

式中,H为艏向角,单位为°;P为纵倾角,单位为°;R为横倾角,单位为°。

1.3 作业流程优化

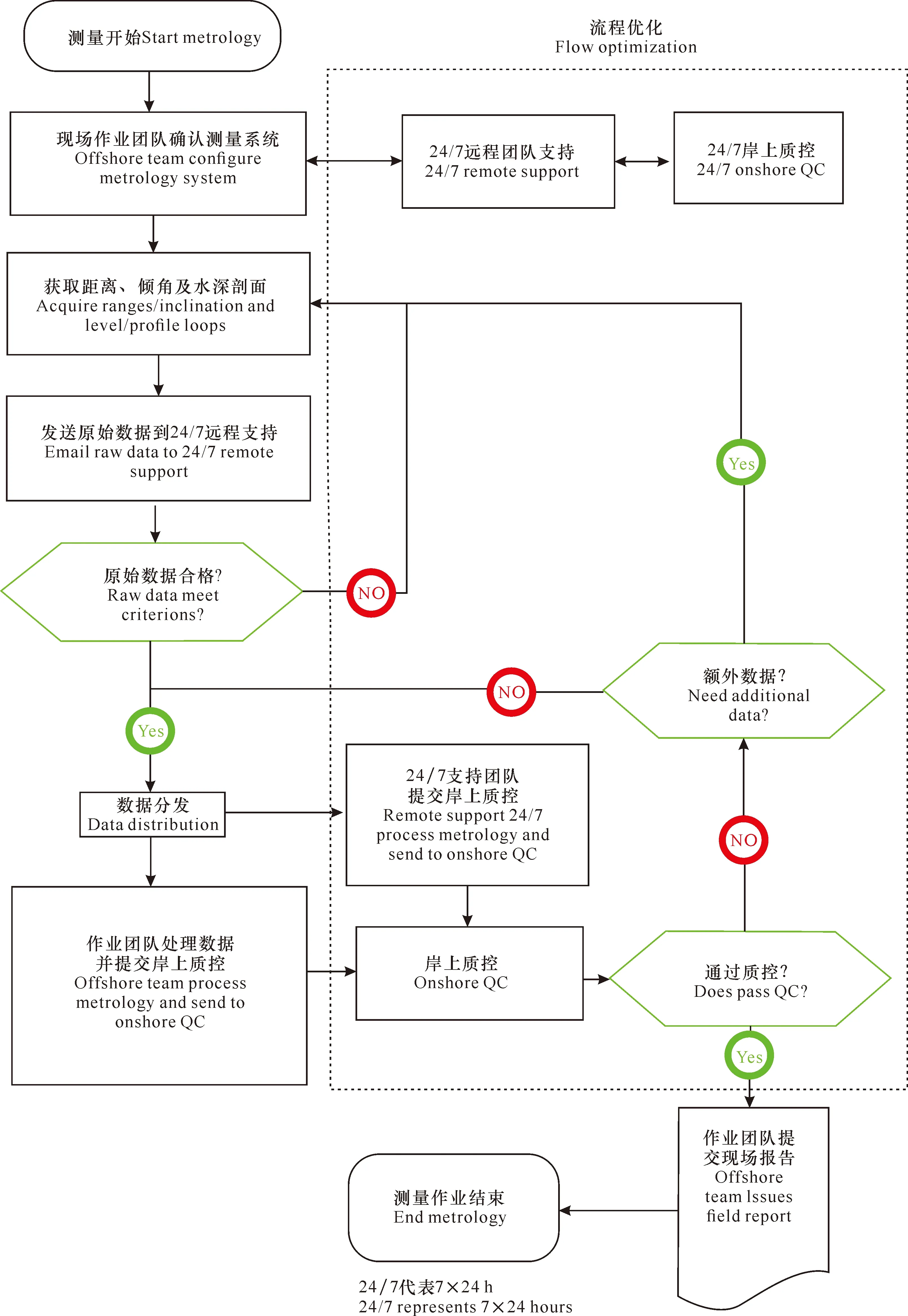

常规LBL声学跨接管测量作业流程为现场作业团队配置并确认测量系统→现场测量并获取安装于轮毂间的LBL信标距离、轮毂倾角及跨接管路由方向上的水深剖面→现场检查原始数据是否合格→现场处理数据并提交岸上质控人员检查→岸上质控人员检查确认→现场作业团队提交现场报告供跨接管建造。LS17-2深水油气田开发期间,对常规作业流程进行了优化,主要为增加了过程质量控制。测量过程中岸上专家支持团队通过远程界面7×24 h同步提供指导和质控支持,海上现场作业团队根据质控结果进一步进行数据采集,获取海上原始数据后同步提交处理结果和原始数据给岸上专家团队进行质控,通过专家团队质控确认后,现场团队提交结果并结束作业,如通不过则需采集额外数据或重新采集直到获得可靠的测量结果。测量过程中实时对采集的数据进行预处理,出现粗差或者结果超限,及时补测和复测,确保数据可靠性。测量优化流程见图8中虚线框部分。

图8 作业控制流程优化

2 结果与分析

2.1 基阵设计与桌面研究

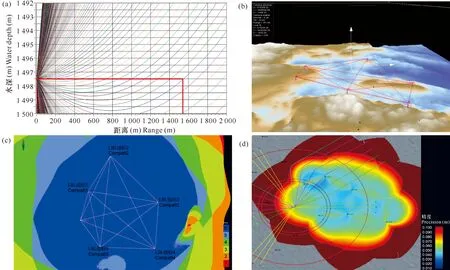

将声速剖面导入“RayTrace”折射分析工具以生成声波折射的图形,分析两个支架之间的间距,并确定支架上方的最佳支架高度。声线跟踪是以图形形式显示从指定深度的设备(通常是阵列LBL信标)传输的声波路径。由于声波向低速区弯曲,射线路径因穿过水柱声速剖面的变化区域而发生弯曲。分析可得,水深1 500 m工况环境下LBL基线传输距离可达到1 500 m,满足布阵需求[图9(a)]。

(a)1 500 m水深基阵及高2.5 m工况下声波传播曲线;(b)LBL基阵声线通过性分析;(c)工区某LBL基阵最大覆盖范围分析;(d)某LBL基阵精度分析

考虑海床的实际地形,使用工区调查获得的数字地面模型(Digital Terrain Model,DTM)进行分析,以确定基线视线和最大跟踪范围。分析过程中不考虑任何可能影响视线或覆盖范围的现有结构,但充分考虑了声线弯曲的影响,如果存在声线遮挡,则对基阵位置进行调整。LBL基阵声线通过性分析表明,所提供的阵列位置无需更改[图9(b)]。

目标工作区域内任意跟踪点的测量基线越多,位置解算就越可靠。基阵最大覆盖分析将有助于优化阵列设计。将COMPAT设置在声线跟踪分析完成后选择的高度,通过分析显示,基阵范围内任意点均处于6个LBL信标基线范围内,高于基阵跟踪至少需要4个LBL信标的基本要求,阵列中心的结构存在一些掩蔽,但仍有足够的范围来提供良好的定位[图9(c)]。

为获得良好的定位精度,在规划LBL阵列时有必要考虑阵列的几何形状。通过LBL Studio分析可得设定工况条件下设计的基阵阵内相对精度为3-5 cm [图9(d)],满足水下工程测量要求。

2.2 基阵布设与校准

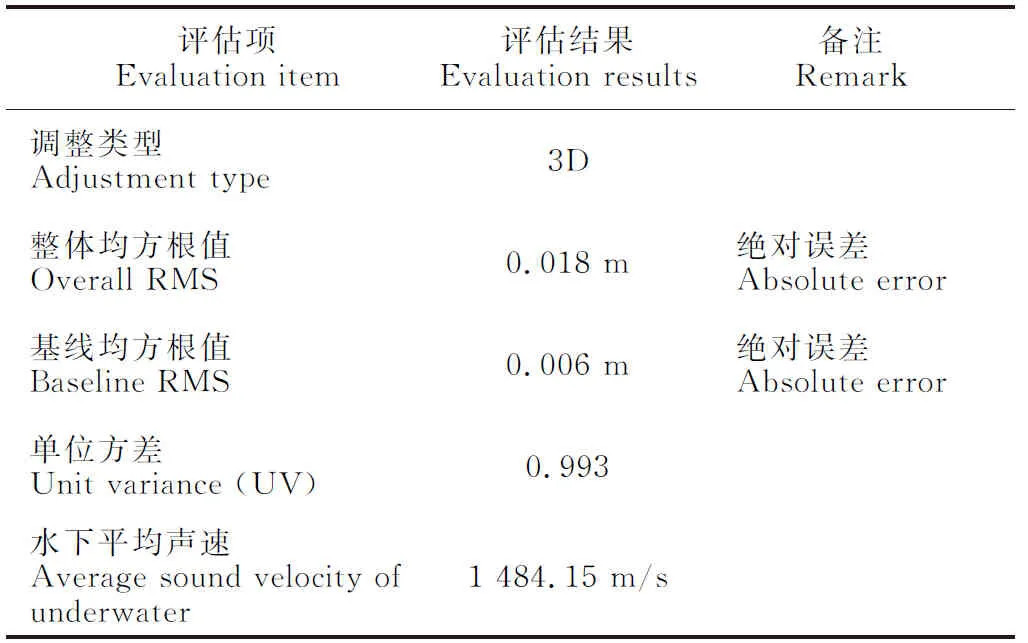

在测量之前,根据设计的基阵位置布设LBL信标,进行海底LBL测量系统布阵。布阵结束后通过标准校准程序Box-in和Baseline校准,获得水下基阵的绝对坐标,其中Box-in用于锁定基阵绝对位置,Baseline用于计算阵内LBL信标的相对距离。通过平差计算最终获得基阵绝对坐标和深度,作为水下定位的控制网点,项目中某基阵校准后点位绝对精度优于0.5 m,相对精度优于0.02 m,满足结构物安装定位及跨接管测量相对定位要求,详见表2、表3。

表2 工区某基阵校准结果评估

表3 工区某基阵校准后点位误差(绝对误差)

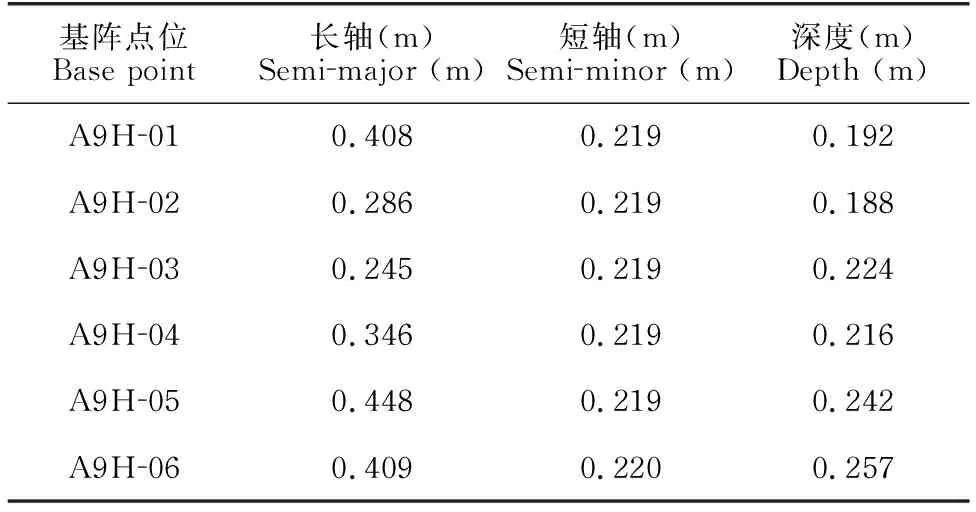

2.3 结构物安装及绝对位置采集

在结构物上设计位置安装GyroCompatt并量取相应的三维偏移距数据,设置导航系统,结构物下放过程先后应用USBL和LBL对其位置及姿态进行跟踪,安装至海底后应用LBL系统采集结构物的最终位置,应用GyroCompatt采集结构物艏向和姿态信息。轮毂间的水平长度、高差、路由水深以及轮毂面的倾角及倾斜方向的测量结果见图10。

图10 工区长基线测量成果

2.4 作业流程优化效果

相较于传统的测量作业,优化后的全流程加强了质控,更好地保障测量作业准确可靠,同时,岸上支持团队可遥控监测多条船舶现场作业,最大限度地利用了有限的质控人员。得益于流程的优化,在有限的人力及装备资源情况下,本次作业高标准完成了LS17-2深水开发工程28条跨接管测量工作,测量结果均满足工程设计要求。

3 讨论

3.1 LBL声学跨接管测量难点分析及质量控制

水下距离的测量采用声学测量的方式,海水温度、盐度、密度等参数的实时变化都会对声速产生影响,进而影响测量精度,而跨接管测量精度要求较高,可通过以下3个方面减小误差:①多个方向测量,取平均值;②水深剖面声速短时间内可认为不变,加快测量速度以提高精度;③每次测量前对该水深层的声速进行采集,确保每次基线距离采集时为最新声速。

对轮毂面高差和路由深度的测量可从以下3个方面减小测量误差:①提前对作业点位的潮汐进行预测,选择平潮时间段进行测量;②按照测量的时间间隔进行加权平差,将潮汐影响导致的闭合差归算到每个测站;③提前培训ROV操作人员,使他们熟悉操作流程,提升测量速度,减少潮汐影响。

除了技术层面的影响外,作业流程及人力资源的利用与安排是否合理也是影响作业成败的关键。常规作业流程方便快捷,但对现场作业团队技能与经验要求较高,岸上质控检查更侧重于后期成果检查,不能做到全流程参与,存在检查不全面的问题。深水跨接管LBL测量是多学科多设备的综合应用,精度要求高,任何环节的失误都将造成测量结果不可靠,导致跨接管无法安装或安装后应力过大从而影响使用寿命。国外作业曾发生因测量错误导致跨接管无法安装的重大事故。对工程作业中的流程合理化及质控有效化值得认真研究完善。

3.2 水下跨接管测量技术对比

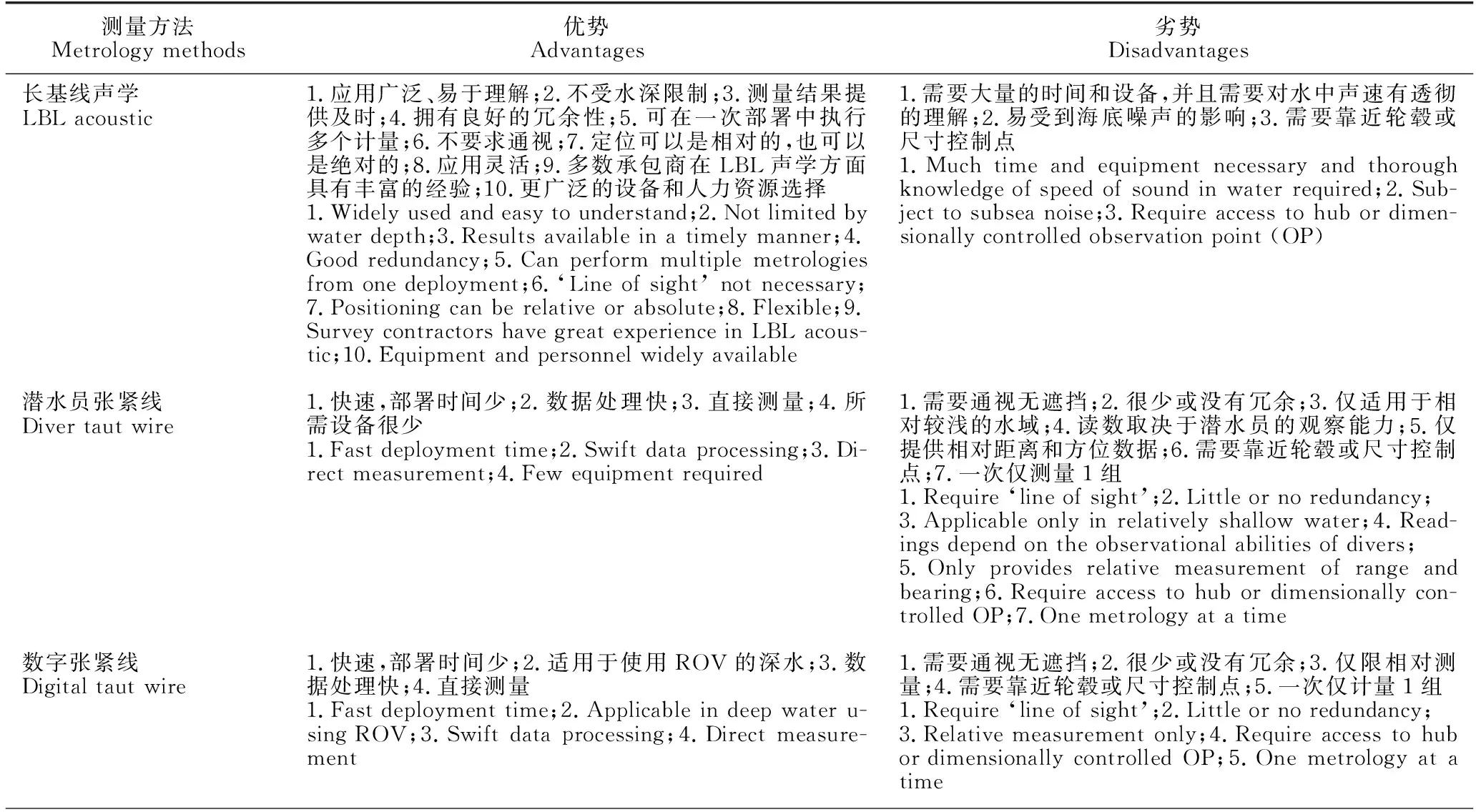

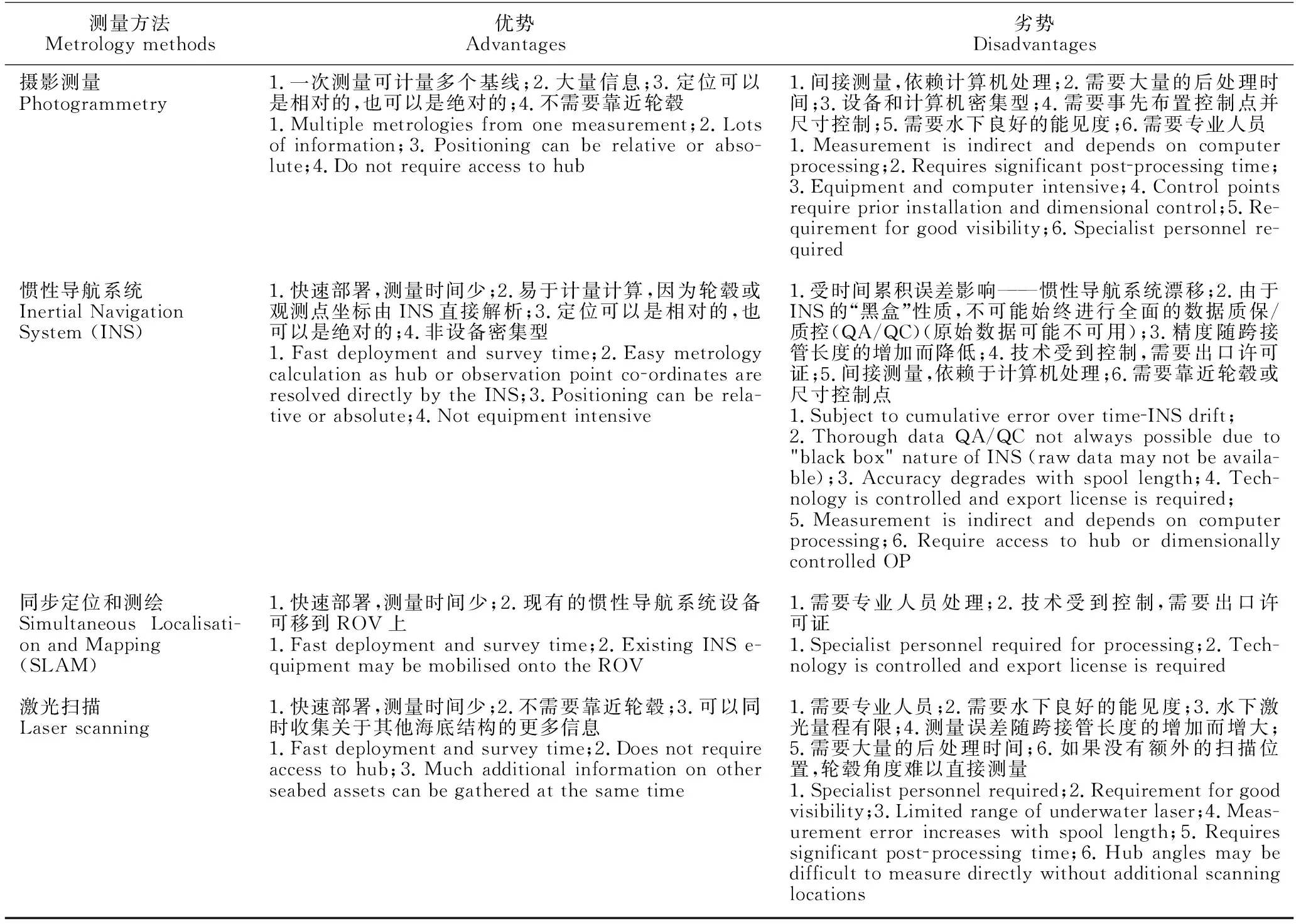

针对水下跨接管测量,目前全球范围内发展了多种技术,主要有长基线(LBL)声学、张紧线、摄影测量、惯性导航系统(INS)、SLAM和激光扫描等,每种技术都有各自的优势,也有相应的劣势,对于同一跨接管测量项目,可能存在一种或多种提供最佳解决方案的计量技术。计量技术的取舍取决于一系列因素,包括所需的计量精度、水深、船舶可用性、成本和客户偏好等。

相较于其他测量技术,LBL声学测量适应性强,可应用于浅水和深水作业,对视线范围内障碍物遮挡不敏感,对待测区水质清晰度要求不高,测量量程大并远高于光学测量量程,测量的数据具有冗余性,可进行多角度质控,精度均衡且不因时间和距离增加而降低,可以在数小时内处理结果。同时,LBL基阵可以预先规划,能涵盖多个测量基线和海底结构,并可以参考绝对基准。此外,采用LBL声学测量技术还有以下优点:设备可能已经用于前期结构物安装,因此不需要额外布阵和单独的设备及人员动员,从而节省作业时间和费用。

基于上述综合优势,LBL声学测量这种灵活的技术被大多数海上测量承包商采用,为目前海上跨接管安装测量应用最广泛的技术。当然,得益于理论与装备技术的发展,摄影测量、INS、SLAM和激光扫描等新兴技术也得到快速发展,成为不可忽视的海上作业技术成员。水下跨接管测量各技术的主要优缺点见表4。

表4 水下跨接管测量技术对比

续表

4 结论

基于LBL声学定位系统的深水跨接管测量技术具有精度高、数据冗余性好、可提供绝对及相对数据、部署灵活等特点,相较于其他测量方式还具有设备及人力资源相对丰富、不需要额外配置资源的优点,LBL声学定位系统能够保障跨接管测量作业顺利实施并且优势明显,但需要大量的时间和设备。而GyroCompatt对位置、测距、测角的整合应用有利于优化作业环节,减少作业时间并提高作业时效,同时可减少测距及不同测角设备间存在的安装误差,提高作业精度。基于LBL声学定位系统的深水跨接管测量实施过程需多传感器设备综合应用,设备需要严格校准并规范应用。该测量实施需要根据具体作业资源情况优化作业流程并严格执行。本次LS17-2作业全流程加强质量控制措施,顺利完成28条跨接管测量工作,优化后的作业流程有效可靠。本研究对后续开展类似工作具有一定的指导意义。