船舶机械液压系统漏油原因及处理方法

2022-05-09江爱群

江爱群

(南通象屿海洋装备有限责任公司,江苏 南通 226000)

0 引言

现如今,过往机械液压系统漏油监测方式漏洞百出,且得出的漏油原因及其处理方法偏差较大。对于此现象,有必要探究全新的船舶机械液压系统漏油监测方式及其原因分解方式。通过不同视角解析漏油产生的根本原因,并利用机械关联架构,研判密封性,设计中心板块,验证架构平稳性等创建机械漏油监测体系。紧接着通过案例比较过往监测方式,由此得出结论,全新的监测方式可及时精准的探寻出漏洞原由与位置,且有效制定解决方法,极大提升了船舶航行安全指数及其维护了海洋生态环境与经济协同发展[1]。

1 船舶机械液压系统漏油具体原因

1.1 机械液压系统漏油类型

机械液压系统现已成了船舶机械系统中的主流。然而,在平日正常运转中经常遇到的漏油类型为内漏与外漏。其中内漏为船舶机械液压系统漏油出现在不同零部件相互间的液压系统架构内部,具体为液压系统当中液压油由高压腔流向低压腔过程中发生的,且为普遍现象。一旦船舶机械液压系统出现内漏现象,从而导致高低压腔做功容积成效下滑严重,最直接的干扰液压系统日常工作平稳性,且干扰到操控过程精准性。此外,外漏则为机械液压系统管道与密封外部产生渗漏点,造成液压系统内部液压油渗透至系统外表面。假设发生机械液压系统外部渗漏,此时系统内部液压油数量呈显著下降状态,进一步造成液压系统整体工作成效低下,并且外渗的液压油直接侵蚀了船舶其它架构,从而造成船舶无法正常航行,且对船上工作人员身体健康带来潜在危害,同时也会造成海洋生态环境污染。

1.2 探究加工及其操控不恰当行为

船舶机械系统内部架构非常繁杂,由铸造至安装环环相扣,其中某步骤发生问题则会导致漏油现象。在具体分析船舶漏油原因过程中,率先探究加工及其操控不恰当行为。毕竟液压系统零部件密封槽制作对于精准度诉求较高,不管过深或过浅,势必影响漏油。而O型密封圈为船舶机械液压系统内部结构,由于推断压缩量极易发生偏差,当遇到低压状况此问题可忽略不计,一旦遭遇高压状况结果比较突出。然而,平面密封遭遇违规操控也会出现漏油现象,一般会采用压力密封平面,而液压系统遭受外力挤压后会发生卷边,且影响了平面光整度,进而造成漏油问题。此外,机械系统筛选螺钉不合适,同样会发生漏油,且过深或过浅会造成密封出现漏洞,从而导致漏油。部分技术员一味节约支出,采取了紫铜垫替换了密封圈,且二次利用,导致密封效果严重不足。

1.3 有没有出现设计与安装违规操作行为

尽全力解析有没有出现设计与安装违规操作行为。毕竟发生错误判断设计机械系统管接头问题经常出现,此为造成机械漏油现象的主因。而杂质会在封油时大量涌现,一旦无法尽快处理掉,势必造成摩擦面损伤,严重时会发生涨裂变形等问题,直至压力无法满足,密封层丧失作用。管道组装不合理同样会发生漏油现象,一般管道内径为外径的9/10,偏小或偏大此数据区间,液压系统耐压性能大幅度下降,发生漏油问题。假设系统承受压力超负荷,外表面摩擦指数下降,而利用的原料无法承载较强压力,同样会出现漏油。此外,同样要解析维护进程有没有不当操作。一旦发现系统存在异常,尽快制定有效处置策略,然而,维护过程发生误操控,不光不能化解难题,结果造成问题恶化。因此,维护不力直接造成密封圈不稳固,且承载上下压力存在差别,无法保持负荷量,结果发生漏油问题。

1.4 筛选原材料不符合标准

船舶机械液压系统中,不同位置零部件的相关执行标准各不相同,务必将最适合相应位置的零部件需求的原料加工成元件时,方才可最大程度地把船舶机械液压系统技能展现得淋淋尽致。不符合标准的原料投入应用,极易导致零部件耗损速率提升,过度能源耗费。一旦不加以制止的话,势必全面导致船舶机械液压系统瘫痪。亦或者机械零部件相互间抵触的状况发生,导致零部件外部漏洞。不论何种原因都可导致船舶机械液压系统的密闭性较差,出现漏油现象。例如:单独密闭件与其他密闭件关联处需要利用具备防油功效的密封零部件,然而实际操作则完全忽略了此注意事项。结果势必导致漏油问题时常发生。此外,制造船舶机械液压系统中零部件被污损现象。尤其在实践中,无法彻底做到一尘不染的船舶环境,因此,在船舶机械液压系统运转实践中,势必会发生细微杂质进入零部件间隙位置,增加了不同零部件相互间阻力,造成零部件损耗加重,从而弱化了系统密闭性,导致漏油现象。

1.5 密闭件预压量与压力冲击问题

在制造船舶机械液压系统中,选用密闭件至关重要,其筛选结果优劣直接关系着船舶机械液压系统可否平稳运转。当选用较小密闭件预压量时,极易导致系统密闭性弱化,相反选用较强密闭件预压量时,严重影响了零部件的使用周期。因此,务必多方面考量选用预压量,太大太小势必干扰零部件损耗,系统密闭性降低。然而,压力冲击也是导致零部件损坏的因素,同样系统密闭性降低,也会出现漏油问题。

2 创建船舶机械液压系统漏油监测系统

当探寻出船舶机械系统液压漏油原因之后,立即创建监测系统,来有效及时监测船舶机械液压系统,分析研判是否发生漏油现象,如果监测出漏油问题,则立即贯彻执行处理问题。此外,焊接关联件的架构与密封件架构利用此系统一并来监测,最终来研判油封有没有出现老化,原料筛选有没有符合执行标准。监测系统利用中心板块按期解析油封密封性,研判关联件组合有没有出现松动。当安装机械液压设施过程中,监测系统瞬间提升监测强度,纵观全局视角来分析判断,顺利的达成任务,且给密封圈留下大量空余间隔。

当运转在特殊环境下,监测系统筛选的密封原料不尽相同,针对性能实施监测,确立最理想的密封原料。然而,全部密封原料各自使用周期不尽相同,假设探寻出使用原料超出期限,则需要替换新原料。而船舶机械液压系统漏油监测进程,可利用下式来核算结果:

F=(p1-p2)lh

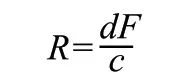

式中:F为密封层相互间摩擦力,p1为密封层遭受的外部压力,p2为为密封层受到内部压力,l为为密封层间隔长度,h为密封层间隔大小。随即获得F数值植入到下列公式中,计算出油膜形成牢固程度。

式中:R为计算获得油膜牢固度,d为孔径,c为流量系数。结果R<0.5时,结果表面系统无漏油现象;相反结果R>0.5时,结果表明系统已发生漏油问题。利用以上2个公式核算获得船舶机械液压系统漏油的实时监测任务。

3 实际案例性能测验

3.1 性能测验

选择传统监测方式与本文探究的监测方式逐一针对船舶液压系统来监测,合计监测频率8次,随机记载监测结论精准性,对比二者工作性能,及其解析实验结论。

3.2 实验结果与解析

详尽比较实验结果为,监测到2次时,传统方式精准性19%,而文章探究方式精准性为42%,在监测至第4次时,传统方式精准性35%,而文章探究方式精准性为78%,来到监测第6次时,传统方式精准性45%,而文章探究方式精准性为89%;随机监测至第8次时,传统方式精准性47%,而文章探究方式精准性为93%。

3.3 实验结论分析

传统监测方式与文章探究监测方式全部可监测漏油问题,然而,传统监测方式效果明显低于文章探究监测方式效果。且当监测频次提升时,文章探究监测方式的优点逐渐显现出来。总之,文章探究的监测方式可高效推定漏油方位,解析具体漏油原由,并制定出有效的处置方法,挽回大量经济损失。

4 船舶机械液压系统漏油具体处置方法

4.1 强化密闭性元件检测强度

在船舶机械液压系统实践中,应用密闭件非常关键,整体系统品质的优劣直接由密闭性所决定。因此,密闭件的管控务必引起高度关注,需在加工元件过程中,提醒加工单位强化针对元件平整度与密闭件自查工作。最大程度地确保投入应用的元件平滑度执行统一标准,且无凹槽与凸起现象。最终能够降低高负荷运行下元件的耗损率,提升船舶机械液压系统的整体使用周期。

4.2 组装船舶机械液压系统过程中注重整个架构

当安装船舶机械液压系统过程中,需要高度关注不相同零件相互间的位置安放,提升系统中不同零件安放的科学性。例如:安放渗漏油出口。其主要作用则是为了将船舶机械液压系统运转中产生的漏油全部集中起来。因此,参照漏油出口具体作用,将其安放在不干扰其他零件日常运转的状况下,同时也能把漏出的油全部收集在一起。此出口需寻找安放在系统底端,方才可把系统运转中外漏的油最大程度地聚集在一起,且不干扰其他零件顺畅运转。

4.3 筛选优质的密闭原料

当在组装船舶机械液压系统之前,需要检查各种零部件,筛查完不同零部件的密闭性后,立刻综合实况筛选符合执行标准密闭件原料,随后可直接组装到机械液压系统当中。且规避了架构相关问题,同时不会干扰系统的密封性能。最终避免了因零部件自身缺陷,所引发的整体系统密闭性漏洞问题。同时尽最大努力筛选优良的密闭件,方才可降低零部件自身消耗。

此外,因船舶日常工作长期处于极端天气条件下,所以单纯提升原料等级无法保证密封件完好的密封性能,技术人员也能参照船舶实况针对密封件架构设计给予微调,让其更切合实践应用诉求。不光要提升密封件原料等级,同时在极端特殊条件下液压任务同样要筛选符合标准的液压油,防止液压油因外部恶劣条件下干扰性能发生改变,最终直接影响了密封件整体性能[2]。

4.4 贯彻执行检查与维保工作

开船前,需将船舶机械液压系统检查工作贯彻执行到位。此工作重点则是让技术员严格筛查系统零部件相互间的密封性,关键检查橡胶与其他密封原料。更替老化与破损的橡胶,在运转启动后,确保船舶机械液压系统良好的密闭性,降低漏油现象发生概率。

此外,将平日船舶机械液压系统维保工作贯彻执行到位。按照规定时间,针对船舶机械液压系统元件采取有效措施实施清洁与筛查工作。随后将筛查出不正常的元件及时替换,确保船舶机械液压系统最大程度地平稳运转。不仅如此,还要清洁船舶机械液压系统零件相互间的空隙,防止大量杂物进入到零部件当中,同时也缓解了船舶机械液压系统零部件相互间的磨损率,极大降低了机械密闭性遭受破坏的概率。最终降低漏油状况出现,从而延长了船舶机械液压系统整体使用周期。

然而,当船舶机械液压系统使用周期的持续上升,而油封也时常会发生老化现象,以至于船舶管理层务必创建完备的船舶机械液压系统油封性能筛查制度系统,按期针对液压系统实施自上而下油封性能自检工作,假设探寻出密封件性能下降,则需及时给出处置建议,而管理层需综合不同密封件实况动态及其所处场景,有效预判密封件使用周期,且强化密封件大概率出现老化状况自查工作,保证及时更换老化零部件,预防漏油状态扩大化。

4.5 降低船舶机械液压系统内部压强差

最大程度减轻船舶机械液压系统内部压强差。绝大多数状况下船舶机械液压系统内部出现漏油问题,究其原因则为压强差距太大造成的。基于此,在确保船舶机械液压系统日常平稳运转状况下,最大程度地降低系统内部的压强差。例如,在零部件顶端增设可封闭小口,相关技术员在某种特定状况下降低不同位置之间的压强差。尤其在船舶运送实践中,不应该针对高强度运行诉求,从而针对成本的机械液压系统形成潜在风险[3]。

5 结语

本文由不同视角深入剖析了导致船舶机械液压系统漏油的根本原因,参照相关具体原因创建了监测系统,此系统可全方位监测船舶机械设施,及其利用有针对性的不同处置方法,把有损船舶危害因素降到最低。