缩短移动甲板调整减少工时技术研究

2022-05-09彭其林

彭其林

(南通中远川崎船舶工程有限公司,江苏 南通 226001)

1 移动甲板简介

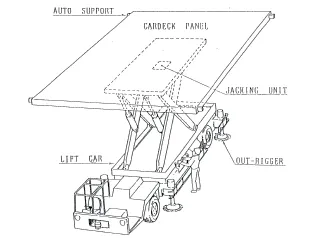

移动甲板为PCC船所特有的,为装运不同高度车辆所配置的,以改变甲板间层高的可上下活动的甲板[1]。

其主要部件分为:钢结构、支撑PILLAR、导轨、GUIDE PIECE、滑动机构以及顶升甲板用车。

其主要作用:根据装载车辆的不同,调节甲板间的层高,以达到装载不同车辆的目的,从而提高车辆的装载率和船舶的使用率,满足不同客户的需求。

主要技术难点:移动甲板需要可以顺畅的上升和下降,同时在到达指定位置后要可靠支撑,确保车辆可以顺利和安全的装载,因此对移动甲板的尺寸精度和轨道的精度都有很高的要求。移动甲板顶升过程中需保证甲板最大偏移量不得大于10 mm(避免造成甲板偏移过大后甲板间间隙过大,船上的绑扎件等从甲板间掉落,砸到下一层甲板上的装载的车辆或者作业人员等),甲板间水平高度差小于10 mm(需要保证车辆在甲板上行走时的平稳,避免高度差过大,造成车辆轮胎的损伤,很多车辆都是百万以上的豪车,轻微的损伤都有可能给货主造成严重的损失),甲板间间隙严格控制在30 mm以内(避免大一些的物件从间隙处掉落到下一层甲板,造成人员或者货物的损伤),且任意状态下不得干涉。

2 现状调查

为了确认研讨的必要性,对5000PCC船移动甲板施工周期进行了统计如下。

上述时间为移动甲板全部交验日,都在船舶下水后30个工作日以上,整个施工周期很长,所花费的人工成本很高。

图1 移动甲板顶升示意图

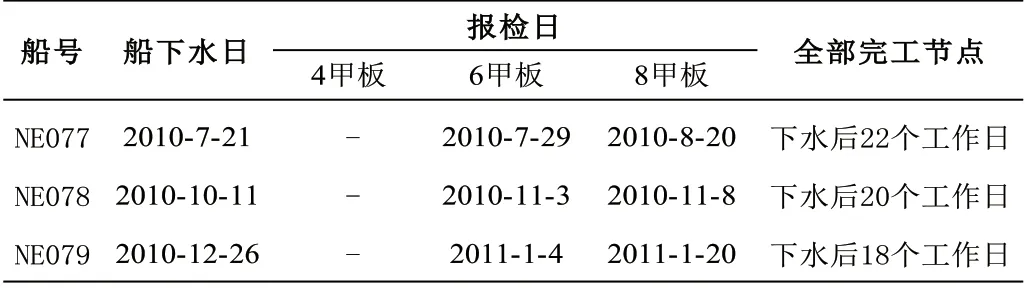

表1 船舶移动甲板施工周期

因此对于移动甲板施工研讨无论从施工周期考虑,还是从节约成本的角度考虑都很有必要。

6200PCC与5000PCC物量对比:5000PCC甲板总数59块,其中4甲板14块,6甲板23块,8甲板22块,6200PCC甲板总数62块,其中4甲板0块,6甲板32块,8甲板30块。6200PCC甲板数量比5000PCC多,且比5000PCC要晚作业。

上述统计显示,6200PCC移动甲板物量比5000PCC多,且全部集中在6、8甲板,施工开始的时间要比5000PCC晚,但是因为总体物量更大,如不采取措施周期将会更长,人员需要也更多,从而造成施工周期的紧张,甚至造成人员缺口,会无法按期完成任务,影响船舶的按期交付。

3 5000PCC移动甲板工艺流程

对移动甲板施工的每一步都需要进行分析,为了避免遗漏,梳理了移动甲板整个施工过程的各个步骤,流程如图2所示。

图2 5000PCC移动甲板工艺流程图

4 分析原因

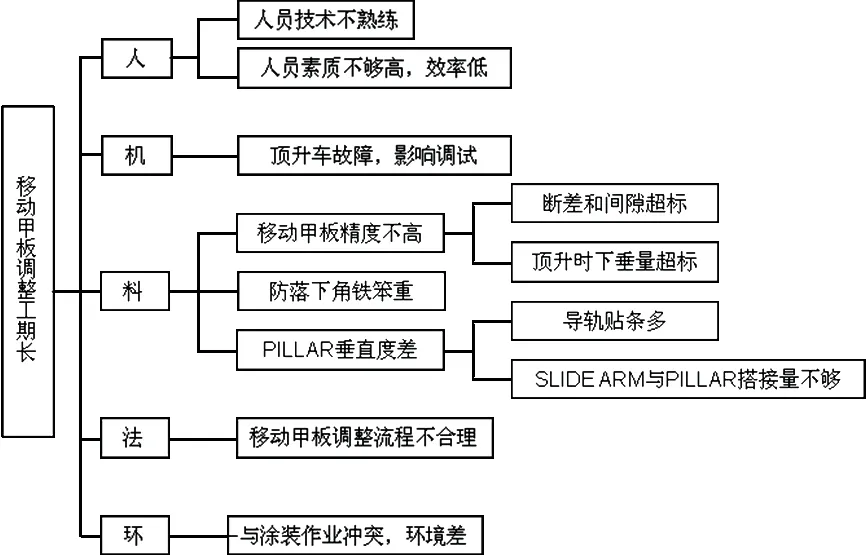

根据移动甲板调整流程对5000PCC移动甲板工事工期长的原因进行分析[2],以期望找到问题点及解决方案,如图3所示。

图3 5000PCC移动甲板工期延长原因图

5 确定主要原因

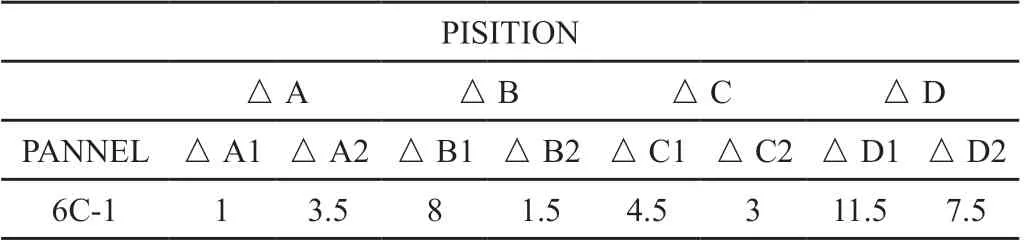

对所有末端原因进行分析,找出主要原因,为后续制定对策和确定解决方案提供依据,具体见表2。

表2 5000PCC移动甲板工期延长末端原因

经过对所有末端原因的确认,表中3个末端原因被确认为主要原因:防落下角铁笨重;导轨贴条多;SLIDE ARM与PILLAR搭接量不够。

6 制定对策

对于上述主要原因,逐一进行分析:

1)防落下角铁笨重。现在设计的防落下角铁安装在船体外板侧,需要等到移动甲板安装后再安装,此时需要朝天作业,难度很高,通过讨论建议优化防落下角铁,使其更加轻便,另外可以考虑是否将防落角铁设计到移动甲板上,在移动甲板制作时一步安装到位,这样后期将不存在此作业。无论怎样以上的改善都将会起到很好的效果。

对策:联系设计,优化防落下角铁的设计,将角铁轻量化或改到移动甲板上。

2)导轨贴条多。通过讨论和分析,导轨贴条多的主要原因是移动甲板支撑的垂直度偏差大,如果偏差小,理论上一根导轨贴条都不需要,提高移动甲板支撑垂直度的安装精度将极大缩减导轨贴条的数量。

对策:联系精度管理班对轨道垂直度重点跟踪,现场实际测量结果反馈精度管理班,后船再改善。

3)SLIDE ARM与PILLAR搭接量不够。前船有SLIDE ARM与PILLAR搭接量不够,需要SLIDE ARM导向槽的情况,工作量很大,从前面的数据看,搭接量不够时少的量并不是太大约10 mm,如果理论搭接量可以加大15 mm左右,应该可以消除此问题。

对策:联系设计加大SLIDE ARM的伸长量,加大SLIDE ARM与PILLAR的理论搭接量。

7 对策实施

实施一:防落下角铁改善。

通过和设计交流,设计和船东、厂家商讨结果,变更防落角铁型式,且由厂家甲板制作时安装完成。原防落下角铁材料为角钢,由船厂后期安装在船体外板侧,因为全部为后期安装,此时施工高度比较高,需要借助作业船方可实施,且全部在甲板方面作业,作业难度高,效率低,危险系数也很高。根据前船的经验,分析了移动甲板和船体施工的精度,查看了移动甲板与船体间间隙的计测数据,最终选择将移动甲板下部的角钢往外板方向进行一定尺寸的延伸,起到原防落下角铁同样的作用,这样可以在移动甲板制作时一步到位,无需再后期安装防落下角铁。

表3 移动甲板导轨垂直度数据表

表4 移动甲板导轨发生变化数据

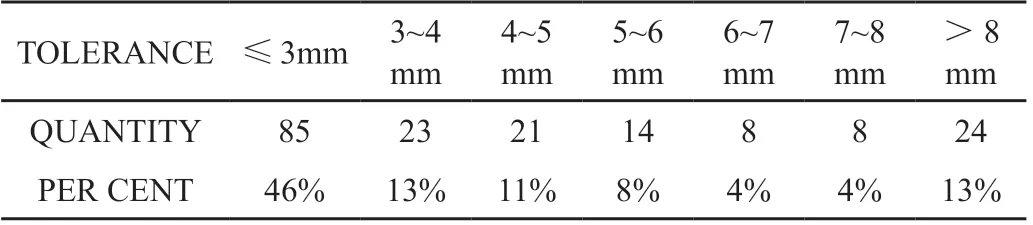

实施二:1)导轨垂直度数据分析,反馈精度管理。

此数据表会反馈给精度管理班,他们会根据反馈数据在后船对变形大的地方重点跟踪,同时会把相关数据告知导轨和PILLAR安装人员,提醒注意并根据变形的情况,采取预变形等办法进行改善。

2)导轨垂直度修正用贴条加工改进

导轨侧面修正用贴条,在靠PILLAR一侧倒角加大由5×45°变更为8×45°,因为导轨与PILLAR间存在焊道,虽然从理论上讲此处图纸指示只需要4 mm的焊脚,但是实际焊接中往往会大一些(实际大约在4~7 mm),这样5 mm的倒脚将偏小,会与焊缝干涉,需要打磨焊道到5 mm以下,工作量很大,现在加大贴条倒角到8 mm,将不再需要打磨焊道,基本可直接安装[3]。

实施三:加大SLIDE ARM伸缩量,从而增大SLIDE ARM与PILLAR支撑理论搭接量,杜绝SLIDE ARM与PILLAR搭接量不足的问题。

前船有SILDE ARM与其在PILLAR上的支持的搭接量不够的问题,如果搭接量不够,可能会造成船舶航行过程中,因为晃动或者船体结构变形等原因,SLIDE ARM从支撑上滑出,从而移动甲板掉落,将造成无法估计的损失,因此搭接量不够时,需要移动SLIDE ARM的导向槽,将SLIDE ARM伸缩量由140 mm变更为149 mm,这样SLIDE ARM可以伸出的更长,同时将SLIDE ARM的导向槽外移8 mm,最终使SLIDE ARM与PILLAR支撑理论搭接量由28 mm变更为45 mm,这样理论上搭接量就比原来多了17 mm,更加容易达到搭接量的要求,根据前面建造的经验来看,正常情况下将不会再出现搭接量不够的情况,也就不会再需要移动SLIDE ARM的导向槽,以达到降低工作量的目的。

8 效果检查

通过对主要原因的改善,对相关数据进行了统计。

1)导轨贴条数量统计。船号为NE053,NE054,NE055的3艘船均为5000PCC,其中4甲板贴条数量分别为32/18/15,6甲板贴条数量为28/38/36,8甲板贴条数量分别为30/28/29,贴条总数分别为90/84/80。船号为NE077、NE078、NE079的3艘船均为6200PCC,没有4甲板,6甲板贴条数量分别为21/18/15,8甲板贴条数量分别为47/33/26,贴条总数分别为68/51/41。从数据上来看,导轨贴条逐船递减,大约只有原来的一半,这样极大的减少了工作量。

2)报检通过时间统计。报检时间逐船提前,且6200PCC都达到预定目标船舶下水后一个月(即22工作日内)全部报检完成。

3)SLIDE ARM与支撑PILLAR搭接量。5000PCC各船都有SLIDE ARM搭接量不够的情况,后期移动SLIDE ARM导向槽处理,6200PCC搭接量不够的问题都没有出现。

表6 报检日期统计表

9 结语

通过分析问题,找出主要原因,制定对策,实施对策的方法,可以优化作业方法,提高生产效率,更进一步地缩短造船周期,减少工时,达到了降低劳动强度的目的,从而达到了节约成本提高经济效益的目的。