再生高密度聚乙烯/碳纤维复合材料的制备及其性能*

2022-05-09韩文杰尹俊英李旭明

胡 晗 韩文杰 尹俊英 李旭明,3

1.绍兴文理学院纺织服装学院,浙江 绍兴 312000;2.天祥(天津)质量技术服务有限公司,天津 300384;3.绍兴文理学院浙江省清洁染整技术重点实验室,浙江 绍兴 312000

高聚物材料使用量的增加使得大量塑料垃圾产生,这些垃圾严重威胁着自然环境。因此,塑料垃圾高效、高质量的重新利用显得尤为重要。纤维增强高聚物复合材料由于其良好的力学性能和低密度等优点而备受关注[1]。国内外学者在纤维增强热塑性塑料复合材料方面做了大量工作,如聚乙烯(PE)[2]、聚丙烯(PP)[3]、聚氯乙烯(PVC)[4]、聚苯乙烯(PS)[5]等,但对再生塑料/纤维复合材料的研究十分有限[6]。

高密度聚乙烯(HDPE)是一种常见的热塑性树脂,其成本低并具有较好的化学和阻隔性能,在绝缘材料领域被广泛应用[7]。为了进一步拓宽HDPE的应用领域,不同种类的植物纤维被用来对其进行改性,如汉麻纤维[8]、剑麻纤维[9]、洋麻纤维[10]、竹纤维[11]、蔗糖纤维[12]及棕榈纤维[13]50-54等。与植物纤维相比,碳纤维(CF)具有更好的力学、热学和电学性能,同时具有较高的强度/密度比[14],这些优点使得碳纤维成为了高聚物复合材料中重要的增强材料。碳纤维增强高聚物复合材料作为结构材料已在许多工程领域得到了广泛应用,已引起商业界和科学界极大的兴趣。

但是碳纤维表面光滑,缺少含氧官能团,故碳纤维增强聚合物界面的黏附性较差。国内外学者在碳纤维表面改性处理方面做了大量工作。其中,硝酸氧化是一种常见、可行的表面改性方法。此外,碳纤维表面处理的方法还有化学气相沉积法[15]、表面涂层改性法[16]及等离子体改性法[17]等。

本研究以再生高密度聚乙烯(RHDPE)作为基体、CF作为增强相,并采用浓硝酸、硅烷偶联剂(KH-550)和二氧化钛(TiO2)分别对CF进行表面处理,随后通过注塑制备了RHDPE/CF复合材料。利用差示扫描量热仪(DSC)、热重/差热分析仪(TG/DTA)、扫描电子显微镜(SEM)和万能材料试验机等研究CF质量分数及表面处理对复合材料热学性能、断面形貌及拉伸性能等的影响。

1 试验部分

1.1 主要原料

RHDPE,通过回收实验室废弃HDPE瓶,经切断、清洗、烘干后获得;CF,单丝直径7 μm,拉伸强度3.8 GPa,密度1.6~1.7 g/cm3,南京纬达材料有限公司;浓硝酸,质量分数68%,分析纯,沈阳市化学试剂厂;丙酮,分析纯,沈阳市化学试剂厂;TiO2,纯度99.9%,颗粒尺寸10 nm,上海允复纳米科技有限公司;KH-550,山东优索化工科技有限公司。

1.2 RHDPE/CF复合材料的制备

1.2.1 CF表面改性处理

CF浸泡于丙酮中放置24 h,以去除表面的有机胶体,得到脱胶CF。然后对脱胶CF分别进行浓硝酸处理、KH-550处理和TiO2处理。

(1)浓硝酸处理

称取一定量的脱胶CF,将其浸泡在浓硝酸中,利用冷凝回流的方式在100 ℃下处理90 min;取出纤维,用去离子水清洗10次,将纤维表面的酸液去除干净;随后将纤维放入烘箱中,100 ℃下烘干10 h,备用。所得CF样品名称标记为HCF。

(2)KH-550处理

量取30 mL的KH-550,加入到装有60 mL丙酮溶液的烧杯中,搅拌均匀;称取8 g的HCF,将其浸泡在KH-550溶液中,搅拌均匀后,利用聚四氟乙烯薄膜密封烧杯端口,室温下放置12 h;取出纤维并进行清洗,随后放入80 ℃烘箱干燥3 h,备用。所得CF样品名称标记为CF-(KH-550)。

(3)TiO2处理

称取4 g的TiO2纳米颗粒溶解在pH值为2.2~2.5的水溶液中,配制TiO2质量分数为4%的TiO2溶液;称取8 g 的HCF浸入到TiO2溶液中2 h;取出纤维,随后放入80 ℃烘箱中干燥5 h,备用。所得CF样品名称标记为CF-TiO2。

1.2.2 颗粒制备

造粒前,将RHDPE和不同表面处理的CF(平均长度10 mm)置于80 ℃的烘箱中干燥24 h。然后,按照混合颗粒质量的0%、5%、10%、20%和30%分别称取一定质量的脱胶CF和HCF,再分别与RHDPE一起喂入HAAKE MiniLab Ⅱ型混合流变仪(美国赛利飞世尔科技有限公司)中,得到纯RHDPE颗粒及不同CF质量分数的RHDPE/脱胶CF混合颗粒和RHDPE/HCF混合颗粒。同时,称取一定质量的CF-(KH-550)和CF-TiO2分别与RHDPE混合造粒,控制RHDPE/CF-(KH-550)混合颗粒和RHDPE/CF-TiO2混合颗粒中改性CF的质量分数均为20%。文中,将RHDPE/脱胶CF混合颗粒、RHDPE/HCF混合颗粒、RHDPE/CF-(KH-550)混合颗粒和RHDPE/CF-TiO2混合颗粒统称为RHDPE/CF混合颗粒,它们经注塑工艺制备的复合材料统称为RHDPE/CF复合材料。所有颗粒的混合造粒条件为螺杆转速80 r/min、混合时间5 min、混合温度175 ℃。所有颗粒的制备信息见表1。

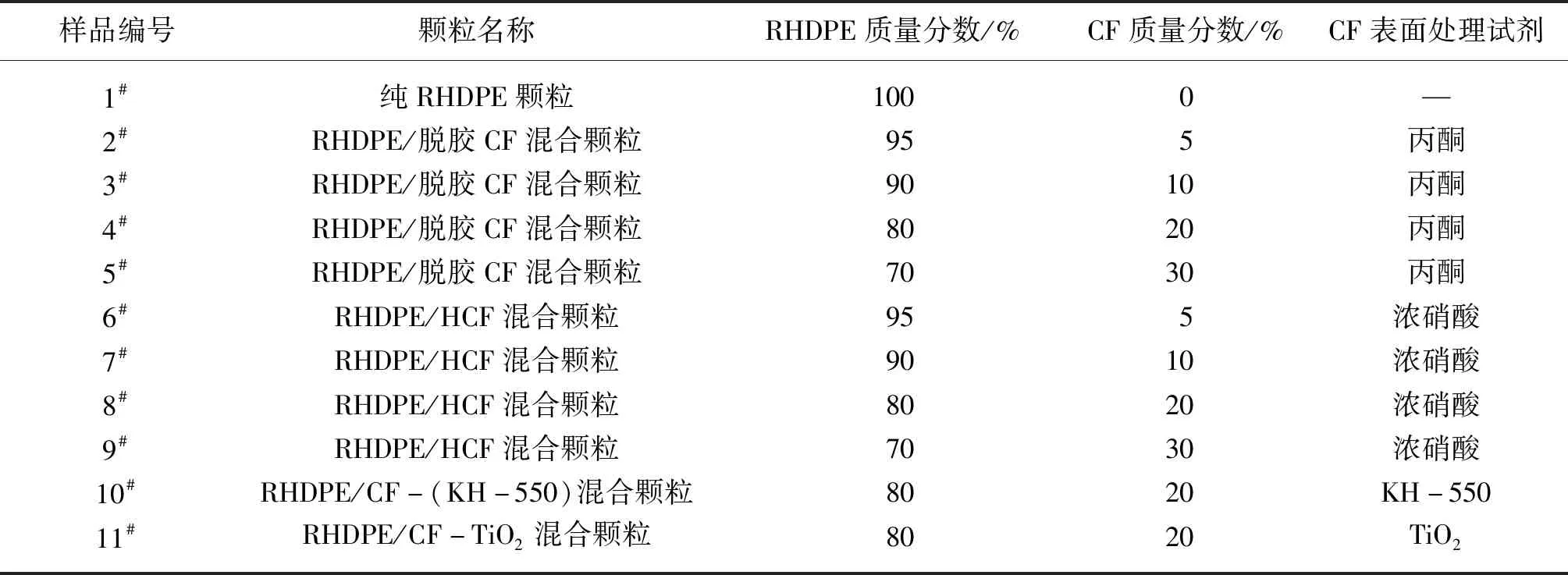

表1 纯RHDPE颗粒及不同RHDPE/CF混合颗粒的制备信息

1.2.3 颗粒的注塑

所有颗粒均在80 ℃烘箱中干燥24 h后分别喂入HAAKE MiniJet Pro型混合流变仪(美国赛利飞世尔科技有限公司)中注塑,制得哑铃型纯RHDPE材料和RHDPE/CF复合材料。注塑工艺条件均为注塑温度180 ℃、压力70 MPa、模具温度40 ℃、注塑时间10 s。

1.3 性能测试

1.3.1 表面形貌测试

利用SNE-3000 M型扫描电子显微镜(韩国SEC),对浓硝酸处理前后CF表面形貌及不同表面处理CF制备的RHDPE/CF复合材料(4#、8#、10#及11#)的拉伸断面,进行观察。

1.3.2 碳纤维表面元素测试

利用JSM-6360LV型扫描电子显微镜(日本JEOL)自带的X-act型X衍射能量色散能谱分析仪(EDS)(英国OXFORD),对浓硝酸处理前后CF表面的化学元素进行测试。

1.3.3 热学性能测试

利用DSC 1型差示扫描量热仪(瑞士梅特勒-托利多)对纯RHDPE材料和不同HCF质量分数的RHDPE/HCF复合材料进行热学性能测试。测试条件为,温度从20 ℃以10 ℃/min的速率升温至200 ℃,随后再以10 ℃/min的速率降温至20 ℃。最后,根据DSC数据进行材料结晶度的计算[18]:

(1)

1.3.4 热稳定性能测试

利用TG/DTA6300型热重/差热综合分析仪(日本精工仪器有限公司),对纯RHDPE材料和不同HCF质量分数的RHDPE/HCF复合材料的热稳定性能进行测试。测试条件:氮气保护下,测试温度范围为25~700 ℃,升温速率为20 ℃/min。

1.3.5 拉伸性能测试

利用Instron 3365型万能材料测试仪(美国Instron公司)对纯RHDPE材料和RHDPE/CF复合材料进行拉伸性能测试。测试条件:恒温(20 ℃)恒湿(相对湿度65%)环境下,夹持标距为20 mm,拉伸速度为10 mm/min。每种样品测试5次,结果取其平均值。

2 测试结果与分析

2.1 CF表面形貌分析

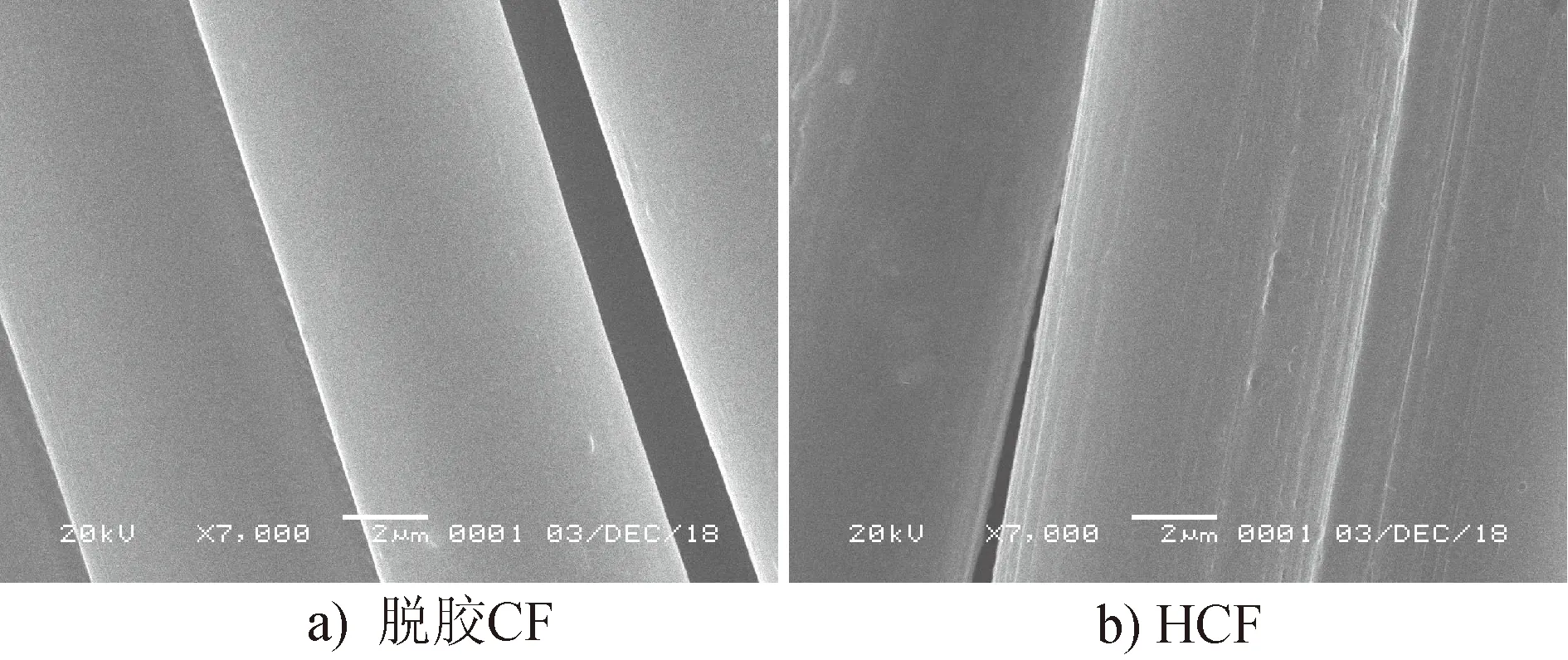

浓硝酸处理前后CF表面形貌如图1所示,可以看出:脱胶CF表面光滑;经浓硝酸处理后,HCF表面存在一定程度的刻蚀,表面变得比较粗糙。

图1 浓硝酸处理前后CF表面形貌(×7 000)

2.2 浓硝酸处理前后CF表面元素分析

浓硝酸处理前后CF表面元素质量分数的变化见表2,可以看出:HCF表面的碳元素质量分数从CF表面的96.70%减少到89.27%,减幅为7.7%;氧元素质量分数从CF表面的3.30%提高到10.73%,增幅为225.15%。这表明浓硝酸的强氧化作用已将CF表面的芳环氧化成如羟基、羧基及醛基等含氧官能团。这些基团增加了纤维的表面能,有利于非极性树脂更好地润湿纤维表面,使两相接触更加紧密。

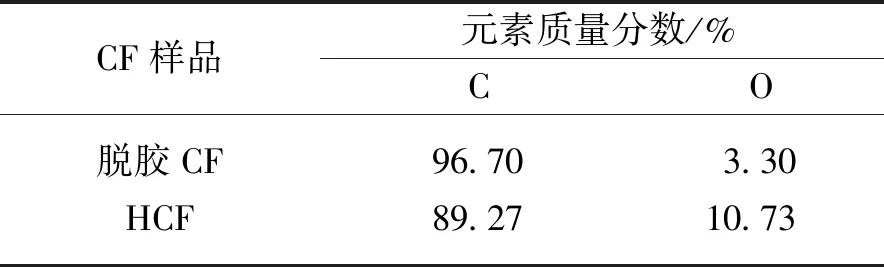

表2 浓硝酸处理前后CF表面元素质量分数

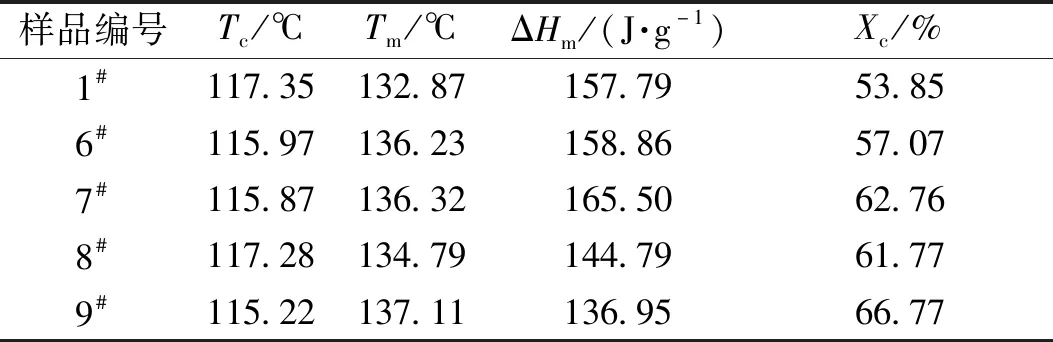

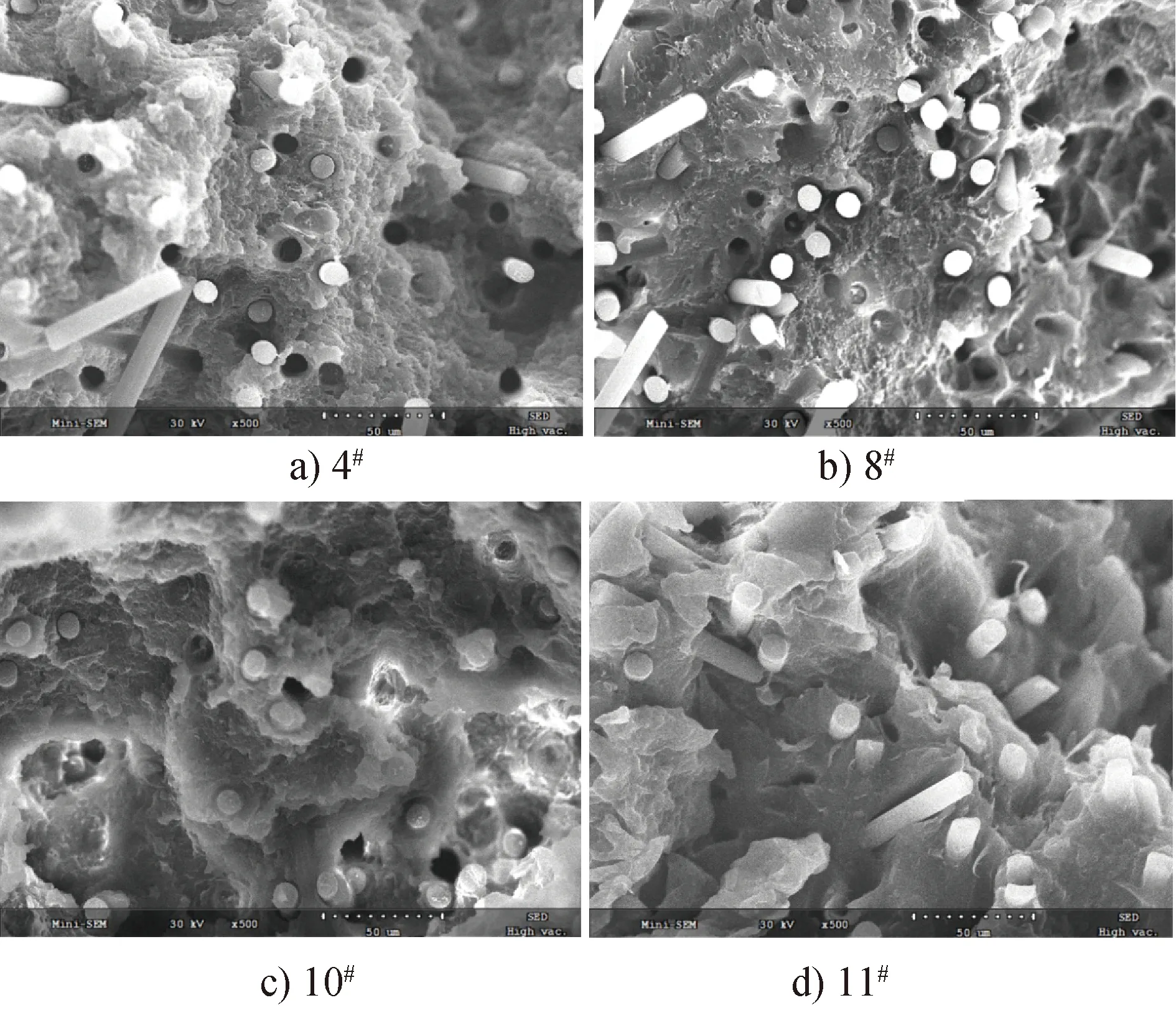

2.3 RHDPE/CF复合材料热学性能分析

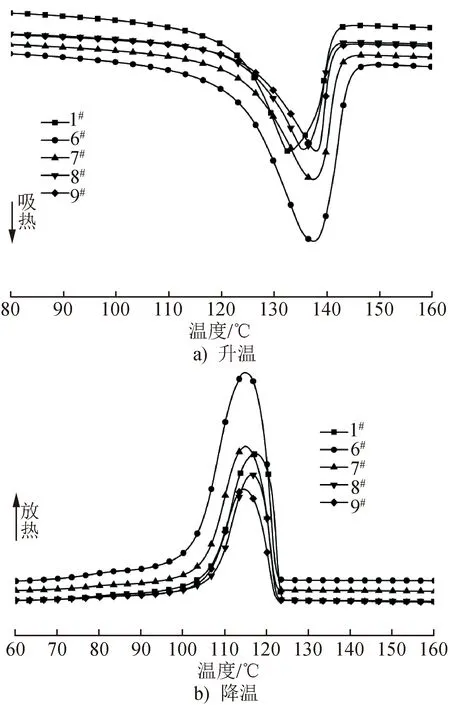

图2为纯RHDPE材料(1#)及含不同质量分数HCF的RHDPE/HCF复合材料(6#~9#)的DSC曲线,表3为它们的热学性能数据。从图2和表3可以看出:1#和6#~9#的升温、降温DSC曲线比较相似,HCF的加入使得RHDPE的结晶温度(Tc)略有下降、熔融温度(Tm)略微提高,但结晶度(Xc)产生了明显变化。随着HCF质量分数从0%增加到30%,RHDPE/HCF复合材料的结晶度从53.85%提高到66.77%,增幅为23.99%。对于结晶聚合物来说,纤维表面的成核点能诱导大分子结晶[19],故HCF的加入能提高RHDPE的结晶度。

图2 纯RHDPE材料及RHDPE/HCF复合材料DSC曲线

表3 纯RHDPE材料及RHDPE/HCF复合材料热学性能数据

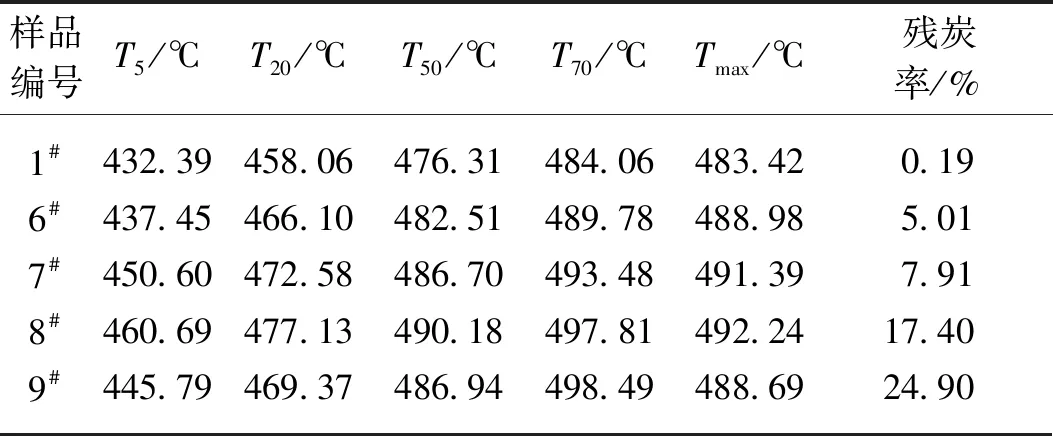

2.4 RHDPE/CF复合材料热稳定性能分析

图3和表4为纯RHDPE材料(1#)及含不同质量分数HCF的RHDPE/HCF复合材料(6#~9#)的热稳定性能测试结果。从图3可知,HCF的加入使RHDPE的热失重和热失重速率曲线均向高温区移动,说明RHDPE/HCF复合材料的热稳定性能有所提高。表4中的试验数据表明,加入HCF后,RHDPE/HCF复合材料不同质量损失率(5%、20%、50%和70%)对应的分解温度(T5、T20、T50和T70)均大于纯RHDPE材料。其中,8#复合材料(HCF质量分数为20%)的T5和T50分别较1#提高了28.30 ℃和13.87 ℃,且最大分解速率对应的温度(Tmax)从483.42 ℃提高到492.24 ℃,HCF的加入使得复合材料的耐热性能提高,这与HCF的加入破坏了RHDPE大分子的结构,并限制了大分子的热运动有关。此外,RHDPE/HCF复合材料在550 ℃的残炭率随着HCF质量分数的增加而提高。

表4 纯RHDPE材料及RHDPE/HCF复合材料热稳定性

图3 纯RHDPE材料及RHDPE/HCF复合材料热稳定性

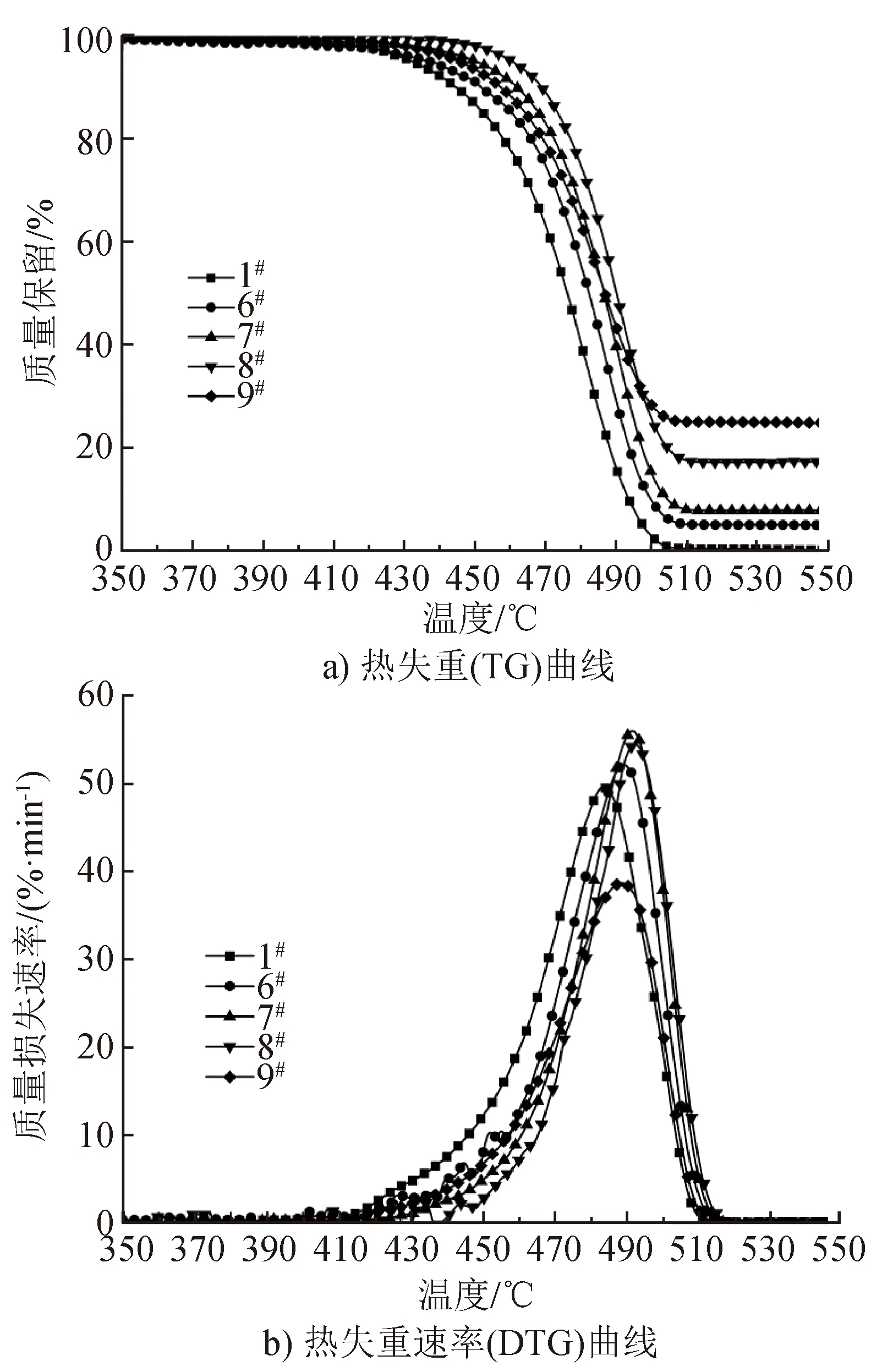

2.5 RHDPE/CF复合材料拉伸断面形貌分析

图4为不同表面处理CF增强的RHDPE/CF复合材料(4#、8#、10#、11#)的断面形貌,其CF质量分数皆为20%。从图4a)可以看出,脱胶CF增强的4#复合材料断面中存在大量的孔洞,这些孔洞是纤维抽拔形成的,原因与纤维与基体间界面强度较弱有关。图4b)显示,HCF增强的8#复合材料断面中,HCF拔出现象减少,这主要与强酸处理使得CF表面产生了沟槽,进而增强了纤维与基体间的黏附强度有关。图4c)和d)显示,由CF-(KH-550)和CF-TiO2增强的10#和11#复合材料断面中,孔洞和纤维脱黏现象几乎消失,这说明这两种纤维与RHDPE间界面黏附强度进一步提高,复合材料拉伸断裂强度增加。

图4 不同表面处理CF增强的RHDPE/CF复合材料(CF质量分数皆为20%)拉伸断面形貌(×500)

2.6 RHDPE/CF复合材料拉伸性能分析

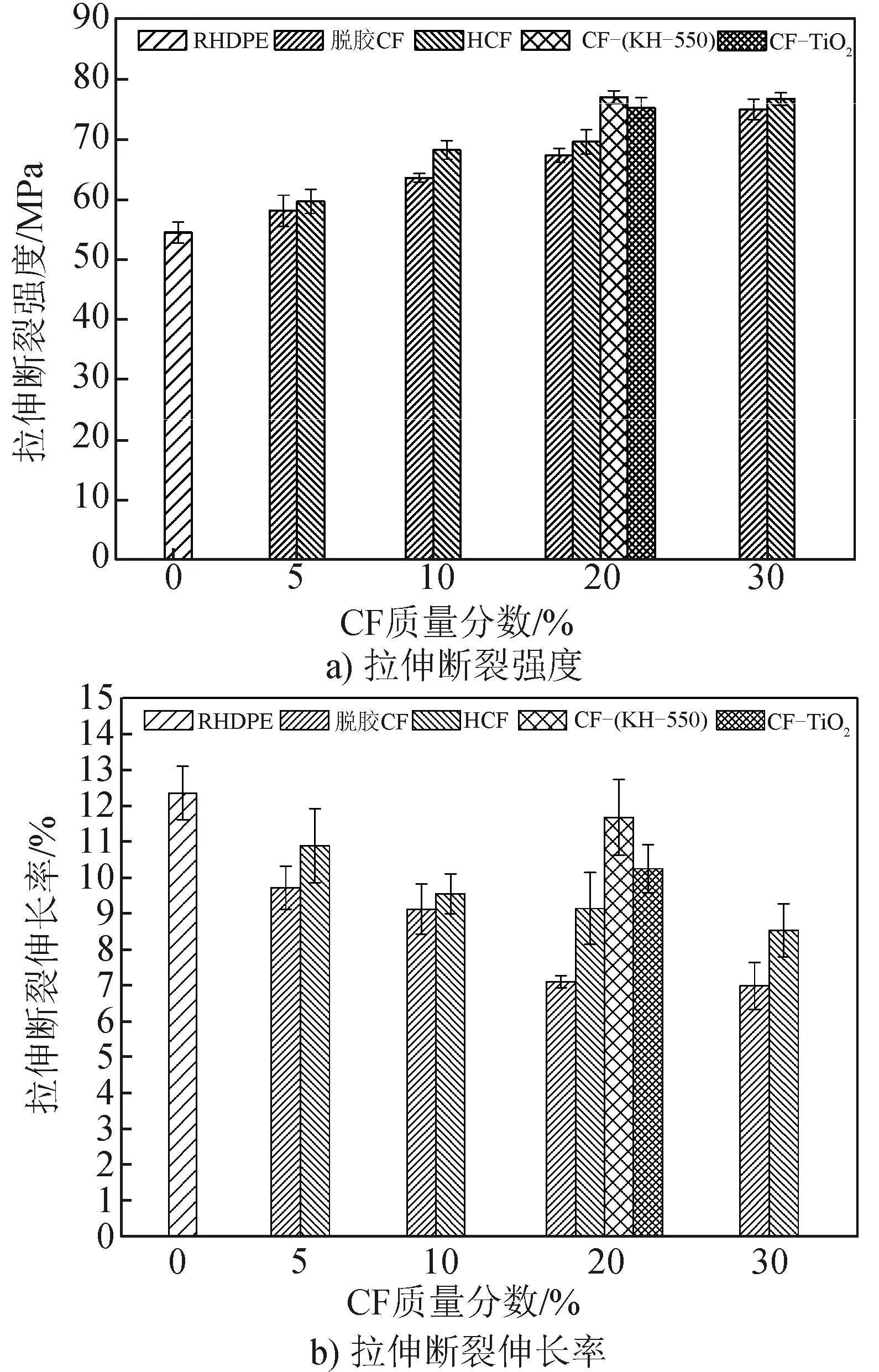

图5反映了CF质量分数及表面处理方法对纯RHDPE材料(1#)及RHDPE/CF复合材料(2#~11#)拉伸断裂强度和拉伸断裂伸长率的影响。

图5 CF质量分数对RHDPE/CF复合材料拉伸性能影响

从图5a)可以看出:(1)随着脱胶CF质量分数的增加,1#~5#材料的拉伸断裂强度随之增加。其中,当脱胶CF质量分数达到30%时,5#复合材料的拉伸断裂强度较1#纯RHDPE材料提高了37.61%,这一结果符合Kelly和Tyson方程[13]50-54。CF的加入,除了能够提高RHDPE的结晶度(DSC结果已证实)外,还会在复合材料拉伸产生裂纹后承担拉伸负荷,从而实现了对RHDPE的增强。(2)在CF质量分数皆为20%时,由HCF、CF-(KH-550)和CF-TiO2制备的8#、10#和11#复合材料的拉伸断裂强度,较脱胶CF制备的4#复合材料都有不同程度的提高,这主要是因为纤维表面处理改善了纤维与基体间的界面黏附性能。再结合图4的SEM照片可知,由于HCF与RHDPE间并没有形成充分的界面结合,导致与4#复合材料相比,8#复合材料的拉伸断裂强度仅提高了3.34%,拉伸断裂强度提高并不明显;10#和11#复合材料的拉伸断裂强度较4#复合材料分别提高了14.28%和11.68%,这主要与CF-(KH-550)和CF-TiO2与RHDPE建立了良好的界面黏附性能,从而使CF能更有效地承载负荷有关。

从图5b)可以看出:(1)随着脱胶CF质量分数的增加,2#~5#复合材料的拉伸断裂伸长率随之降低,其中,当脱胶CF质量分数达到30%时,5#复合材料的拉伸断裂伸长率比1#纯RHDPE材料下降了43.53%。原因在于复合材料拉伸过程中,纤维头端应力较集中,这些区域会先产生微小裂纹,并沿着纤维长度方向传递,逐渐向基体扩散。当这些裂纹达到一定尺寸后,复合材料就会发生断裂。故复合材料的拉伸性能与纤维头端数量即纤维质量分数有着一定关系。复合材料的拉伸断裂伸长率也受CF拉伸断裂伸长率较低影响。(2)CF经表面处理后,制得复合材料的拉伸断裂伸长率有着不同程度的改善。如当CF在复合材料中的质量分数皆为20%时,由HCF、CF-(KH-550)和CF-TiO2增强的8#、10#和11#复合材料的拉伸断裂伸长率较脱胶CF增强的4#复合材料分别提高了28.73%、57.18%和44.37%,主要原因是表面处理使得纤维与RHDPE间界面黏附更加充分。

3 结论

本文通过注塑工艺制备了RHDPE/CF复合材料,研究了CF质量分数及不同表面处理对RHDPE/CF复合材料性能的影响。SEM和EDS结果显示,与脱胶CF相比,浓硝酸使CF表面产生氧化刻蚀,从而纤维表面氧元素质量分数增加了225.15%,这有利于增强CF与RHDPE间的界面黏附强度。热学性能方面,CF的引入对RHDPE的结晶温度和熔融温度影响较小,但结晶度明显提高。当HCF质量分数为30%时,RHDPE/HCF复合材料与纯RHDPE材料相比结晶度提高了23.99%。此外,HCF的加入提高了RHDPE的热稳定性。拉伸性能测试结果表明,随着脱胶CF质量分数的增加,RHDPE/脱胶CF复合材料的拉伸断裂强度也随之增加,而拉伸断裂伸长率随之下降。当脱胶CF质量分数达到30%时,RHDPE/脱胶CF复合材料与纯RHDPE材料相比,拉伸断裂强度提高了37.61%,而拉伸断裂伸长率下降了43.53%。当CF在复合材料中的质量分数保持不变时,与RHDPE/脱胶CF复合材料相比,RHDPE/HCF复合材料、RHDPE/CF-(KH-550)复合材料和RHDPE/CF-TiO2复合材料的拉伸断裂强度和拉伸断裂伸长率均得到了不同程度的提高。