三聚氰胺熔喷/芳砜纶耐高温复合滤料的复合工艺及性能研究*

2022-05-09刘嘉炜张译丹贾新叶陈晟晖张光旭

刘嘉炜 张译丹 贾新叶 黄 晨 陈晟晖 张光旭

1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620;3.上海特安纶纤维有限公司,上海 201103

随着我国经济的高速发展,伴随而来的环境污染等问题日益严重。有研究[1-3]表明,空气中颗粒物对人体的危害极大。世界卫生组织(WHO)认为,PM2.5安全值应小于10,而中国仅珠江三角洲地区9个城市的PM2.5数值就已达到了50~80。可想而知,整个中国的空气质量面临着不容忽视的挑战。因此,有效解决我国空气污染问题已成为当前刻不容缓的时代使命和责任[4]。

我国近几年已逐渐加大对空气污染治理的力度,如2014年7月起,工业企业实施新的粉尘排放标准[5-7]。这些新标准要求粉尘排放浓度小于30.00 mg/m3,重点地区要求小于20.00 mg/m3甚至更低[8]。在如此高的粉尘排放浓度标准要求下,对高效空气过滤用材料的需求越来越高。现有的高效过滤材料基本以覆膜滤料为主,而覆膜滤料的膜易破损,且膜一旦破损,破洞会很快扩大,过滤效率进一步降低。

通常,滤料用超细纤维如纺黏超细纤维[9]、熔喷超细纤维等,比表面积较大,纤维集合体的孔隙率较高,可以有效过滤 PM2.5,但不耐高温,故无法用于高温粉尘的过滤[10]。三聚氰胺性质稳定,其在345 ℃以上分解,加之其纤维直径小、比表面积大,故三聚氰胺熔喷非织造材料适用于高滤效空气过滤领域;芳砜纶具有突出的阻燃性和优良的抗氧化性,同时具有良好的抗酸性能,其常作为耐高温过滤材料的基材用于过滤领域[11]。

20世纪80年代初,随着非织造技术的发展,我国成功研制出合成纤维针刺毡。之后,芳砜纶等纤维研制成功,进而开发出相应的耐高温针刺滤料产品[12]。水刺工艺的优点源于其使用的极细的高压水针,其直径比针刺工艺所用的金属刺针要小很多,因此由水刺工艺制造的非织造材料表面比针刺毡更加光洁平整,并避免了针刺孔出现漏灰等现象[13]。水刺滤料结构简单,可以达到很好的过滤性能,且可以节省10%~15%的纤维原料,在PM2.5和PM10过滤领域有较大的发展潜力[14]。

本文旨在对三聚氰胺熔喷材料与芳纶/芳砜纶混合针刺布进行复合,通过试验比对针刺和预针刺+水刺两种加固工艺制得的三聚氰胺熔喷/芳砜纶耐高温复合滤料(简称“复合滤料”)的性能,以期研发出新型耐高温过滤材料,使过滤材料具有小孔径、高滤效等特性。

1 复合滤料的制备与性能测试

1.1 试验原料

三聚氰胺熔喷材料:纤维平均直径为2 μm,面密度为100.0 g/m2。芳纶和芳砜纶:规格都为1.67 dtex×51.0 mm,制备的芳纶/芳砜纶混合针刺布的面密度为210.0 g/m2。基布:聚四氟乙烯(Poly tetra fluoroethylene,PTFE)扁纤维机织布,面密度为130.0 g/m2。

复合滤料总面密度设计为650.0 g/m2。

1.2 试验仪器

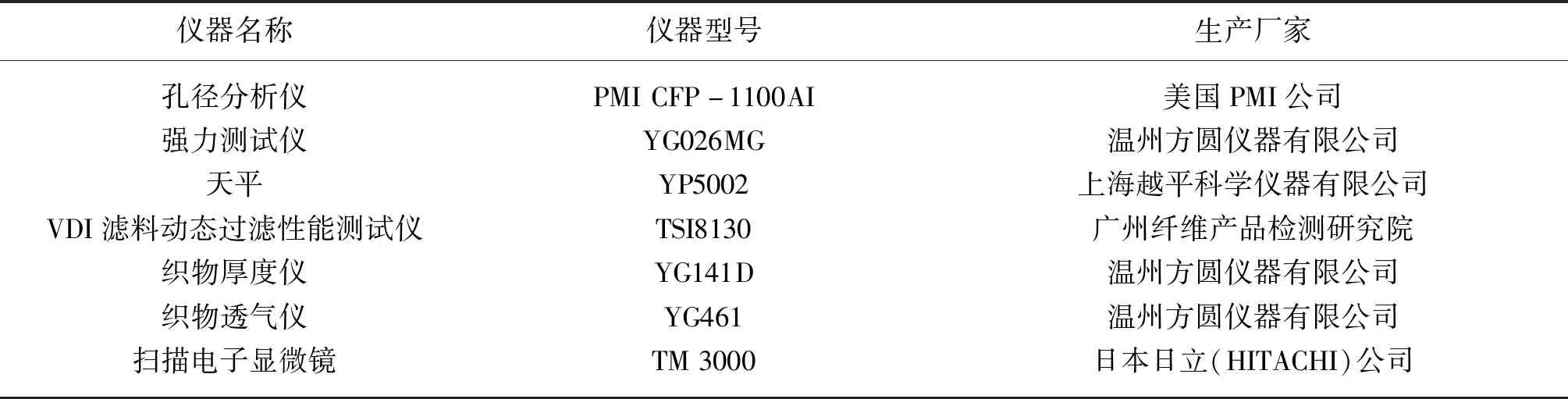

本试验使用仪器归纳于表1。

表1 试验用仪器

1.3 复合滤料的制备工艺流程

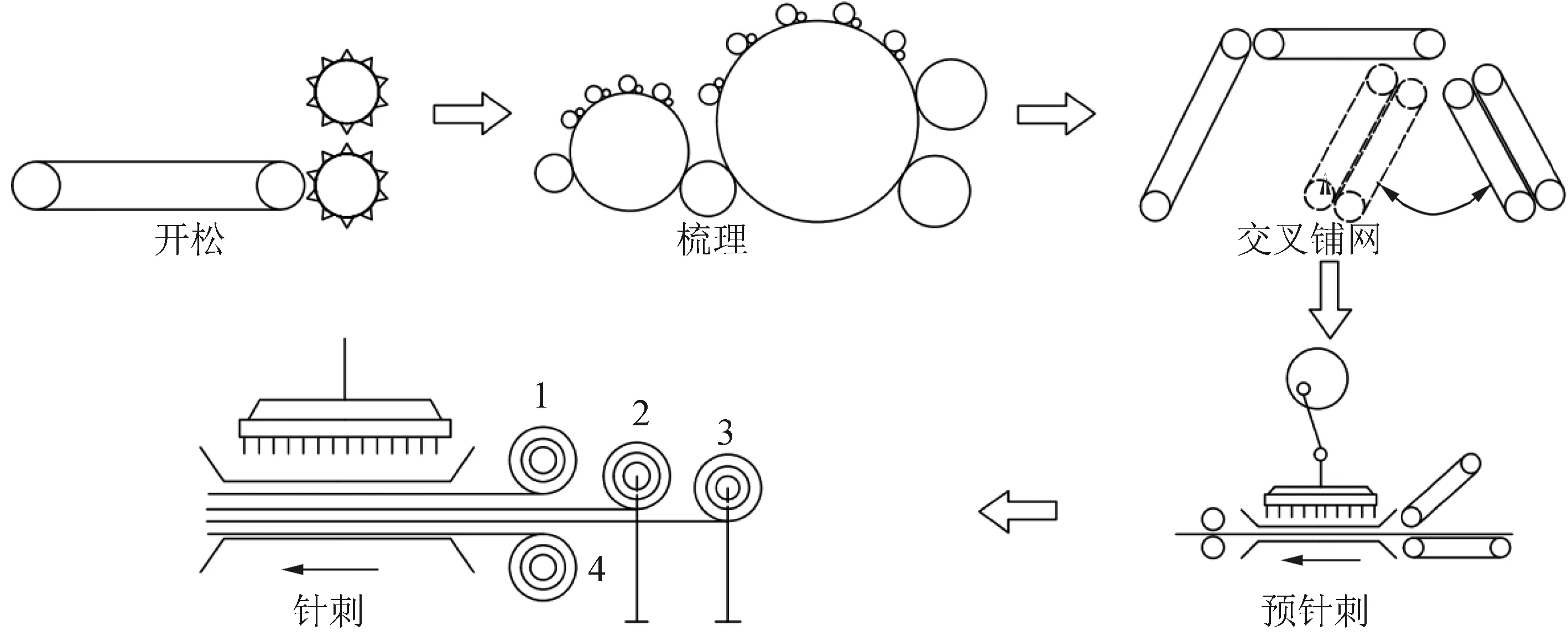

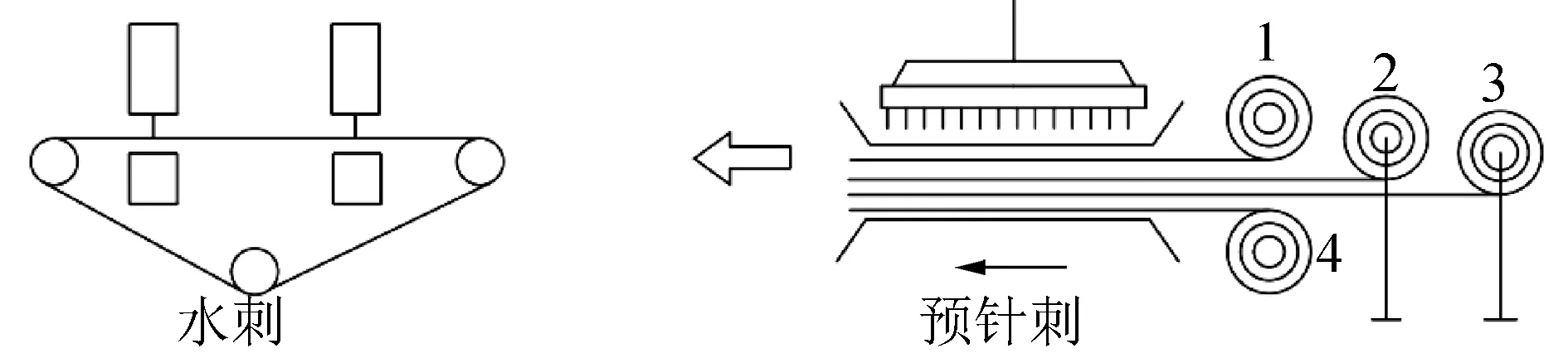

本文共设计了两种工艺制备复合滤料:一种为针刺工艺,另一种为预针刺+水刺工艺。

1.3.1 针刺工艺

采用三角截面(或其他截面)且棱边带倒钩的刺针对纤网进行反复穿刺。倒钩穿过纤网时,纤网表面和局部里层的纤维束被刺入纤网内部,纤维在运动过程中互相缠结,且纤维网受到压缩。刺针退出纤网时,刺入的纤维束脱离倒钩并留在纤网中,纤网不再恢复至原来的蓬松状态。本文将采用三角截面刺针,经8道针刺后,将相当多的纤维束刺入纤网中,使纤维互相缠结,从而形成具有一定强力和厚度的复合滤料。本试验欲探究采用三聚氰胺熔喷材料能否达到较高的过滤效率,起初计划将三聚氰胺熔喷材料放在表层,以达到类似表面过滤的效果,但考虑到针刺工艺对三聚氰胺熔喷材料破坏太过剧烈,故本工艺铺叠时未将三聚氰胺熔喷材料放在表层。

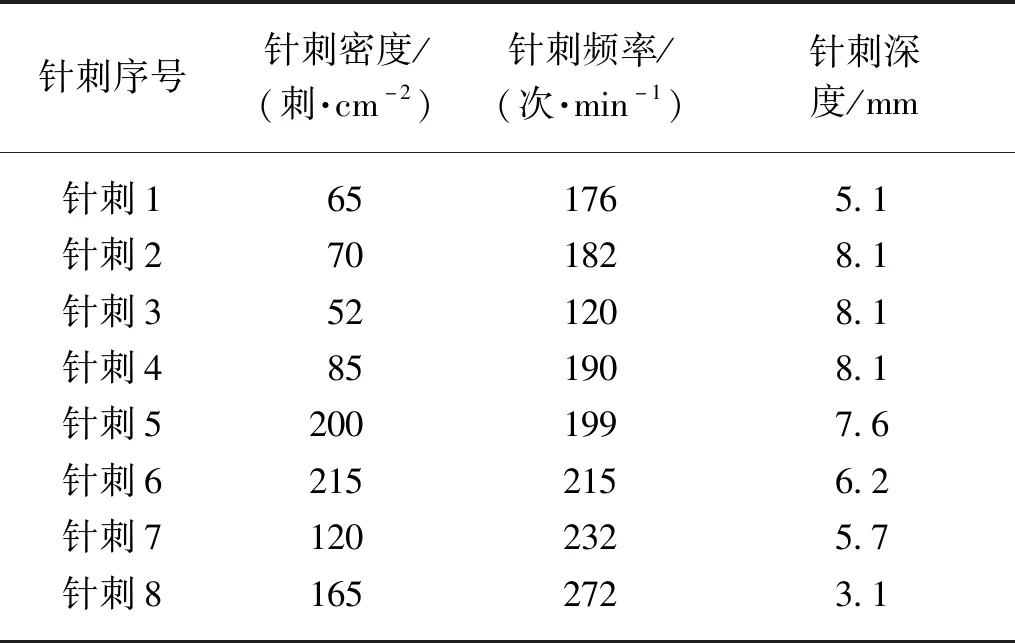

本工艺采用两步法制作复合滤料:先将芳纶、芳砜纶按照质量分数各50%的比例混合制备纤维层并进行预针刺,得到面密度为210.0 g/m2的芳纶/芳砜纶混合针刺布;然后按照第一层迎风层为芳纶/芳砜纶混合针刺布、第二层为三聚氰胺熔喷材料、第三层为PTFE扁纤维机织布、第四层与第一层完全相同的方式铺叠,再经过8道正反针刺后,制成复合滤料。制备复合滤料的针刺工艺路线如图1所示,具体加工工艺参数如表2所示。

1、4——芳纶/芳砜纶混合针刺布;2——三聚氰胺熔喷材料;3——PTFE扁纤维机织布图1 针刺工艺路线

表2 针刺加工工艺参数

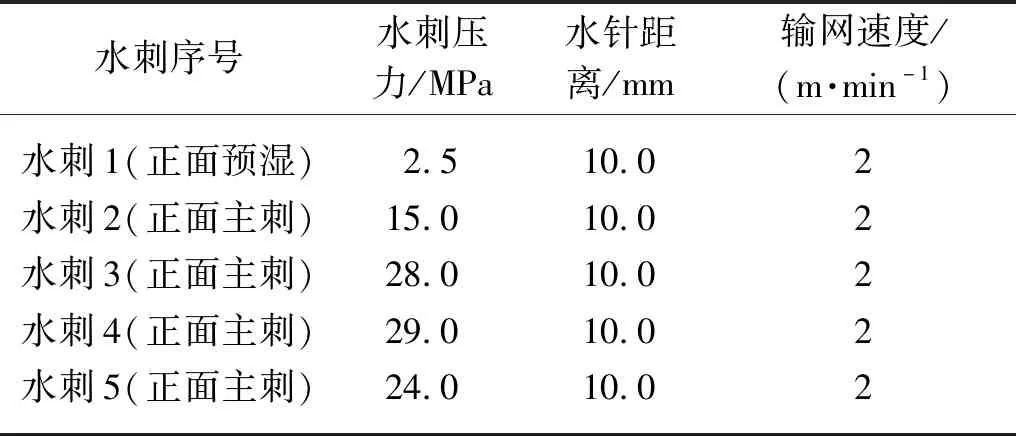

1.3.2 预针刺+水刺工艺

该工艺采用1道预针刺+5道水刺的方式制作复合滤料。其中,芳纶/芳砜纶混合针刺布的制备同1.3.1节,后续工艺路线及铺叠方式如图2所示,三聚氰胺熔喷材料放在表层。预针刺加工工艺参数同表2中的“针刺1”,水刺加工工艺参数见表3。

表3 水刺加工工艺参数

1——三聚氰胺熔喷材料;2、4——芳纶/芳砜纶混合针刺布;3——PTFE扁纤维机织布图2 预针刺+水刺工艺路线

水刺过程中,第1道为预湿预水刺,其使得三聚氰胺熔喷材料与芳纶/芳砜纶混合针刺布缠结,以利于后面主水刺水针能量的吸收。由于三聚氰胺熔喷材料仅放置于表层,且熔喷纤维细度小,自身黏合强度不高,考虑到反刺有可能将强力不高的熔喷纤维带出纤维网,故本工艺只对材料正面进行水刺。

1.4 性能测试

采用扫描电子显微镜(Scanning Electron Microscope,SEM)对制得的两种复合滤料进行形貌表征,观察纤维形态,扫描前对试样进行喷金处理。

对复合滤料进行基本物理及力学性能(包括面密度、厚度及断裂强力等)测试,测试方法参照GB/T 24218.1—2009、GB/T 24218.2—2009及GB/T 24218.3—2010标准;透气性能(透气度)用于表征空气透过样品的能力,测试方法依据GB/T 5453—1997标准;孔径测试采用泡点法,通过计算气体通过试样时压力和气流的变化,分析和计算试样的孔径及其分布;动态过滤性能参照标准VDI 3926-1∶2004进行测试。

2 结果与分析

2.1 形貌表征

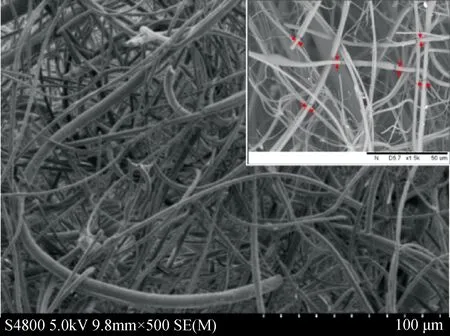

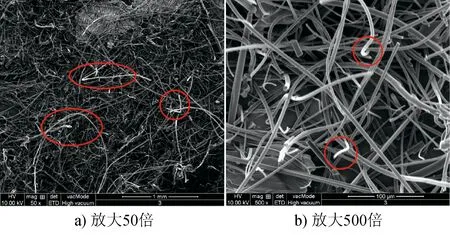

2.1.1 三聚氰胺熔喷材料表面电镜照片

三聚氰胺熔喷材料的表面电镜照片如图3所示。从图3可以看出,三聚氰胺熔喷材料中纤维呈随机排列,纤维直径离散性较大,材料具有孔隙率大、比表面积大等特性,适合用做空气过滤材料。本文为定量表征纤维的细度,利用Image J软件从图3中随机选取了100根纤维进行直径测量,计算和统计结果显示三聚氰胺熔喷材料中纤维的平均直径在2 μm左右 。

图3 三聚氰胺熔喷材料表面电镜照片

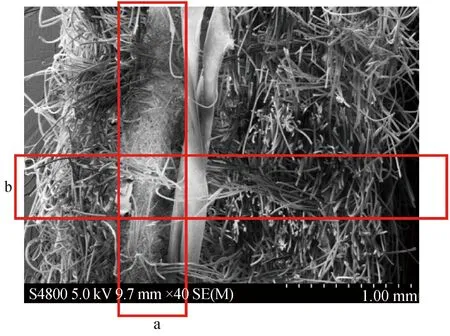

2.1.2 针刺工艺所得复合滤料截面电镜照片

图4所示为针刺工艺所得复合滤料的截面电镜照片,其中:a为三聚氰胺熔喷材料层;b为针刺工艺形成的纤维束“钉销”式结构,其如一个个钉子般扎在复合滤料中,确保了复合滤料的强力与结构的稳定性。针刺后,纤维互相穿插并抱合紧密,各层之间缠结有效。

a——三聚氰胺熔喷材料;b——针刺痕迹图4 针刺工艺所得复合滤料的截面电镜照片

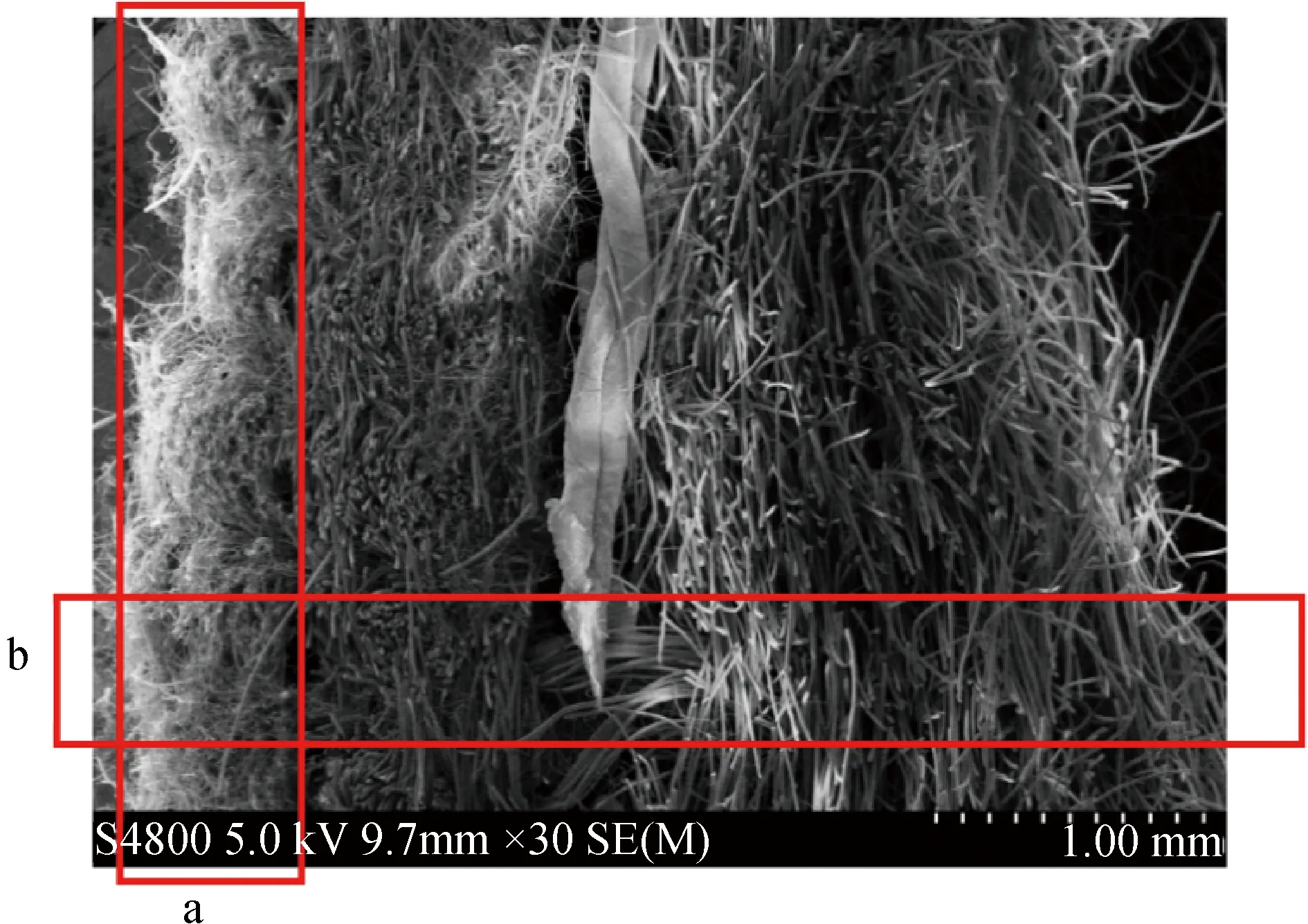

2.1.3 预针刺+水刺工艺所得复合滤料截面电镜照片

图5所示为预针刺+水刺工艺所得复合滤料截面电镜照片,可以看出:经过预针刺+水刺工艺加工以后,材料截面有轻微针刺痕迹,上层纤维并未与下层纤维形成牢固缠结,各纤维网层之间未形成明显的纤维束“钉销”式结构,纤维损伤较少。

a——三聚氰胺熔喷材料;b——针刺痕迹图5 预针刺+水刺工艺所得复合滤料的截面电镜照片

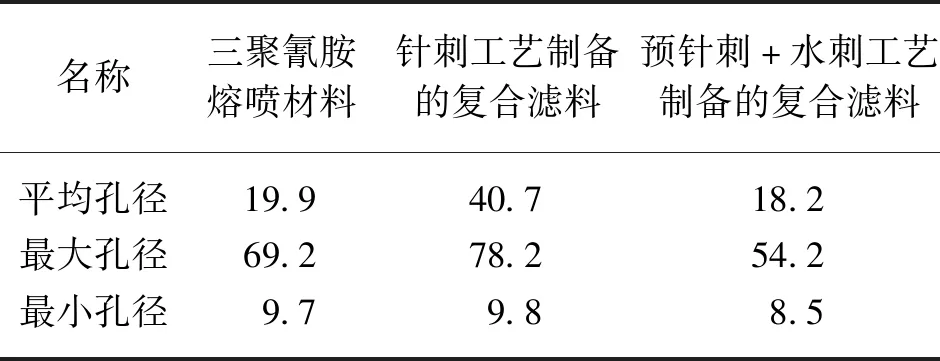

2.1.4 针刺工艺掉落物分析

针刺过程中,材料表面会有白色粉末状物体掉落,尤其是在针刺频率较大的主针刺机附近。对针刺工艺掉落物分别进行50倍和500倍的电镜扫描,结果如图6所示。

图6 针刺工艺掉落物电镜照片

从图6可以看出,纤维呈断裂形态,其中红色线圈标示的是典型的刺针刺钩作用导致的弯勾状纤维。当三明治结构的纤维网进入针刺机后,其中的熔喷纤维因单纤强力较低,在刺针的高频率穿刺作用下很多熔喷纤维被刺断并被带出,从而出现了上述的掉落情况,只有少数刺断的纤维被刺针带入下层,与其他纤维形成缠结和抱合。

在整个复合滤料中,三聚氰胺熔喷材料是实现高效过滤的关键,因此,探索加固工艺对三聚氰胺熔喷材料形貌和三维结构的影响非常有必要。从上述两种工艺得到的复合滤料的电镜照片得出,与预针刺+水刺工艺相比,针刺工艺更易于在纤维网层之间形成牢固的交叉和缠结,但会致使三聚氰胺熔喷纤维被刺断和带出,出现掉落的情况,影响复合滤料的使用效果。

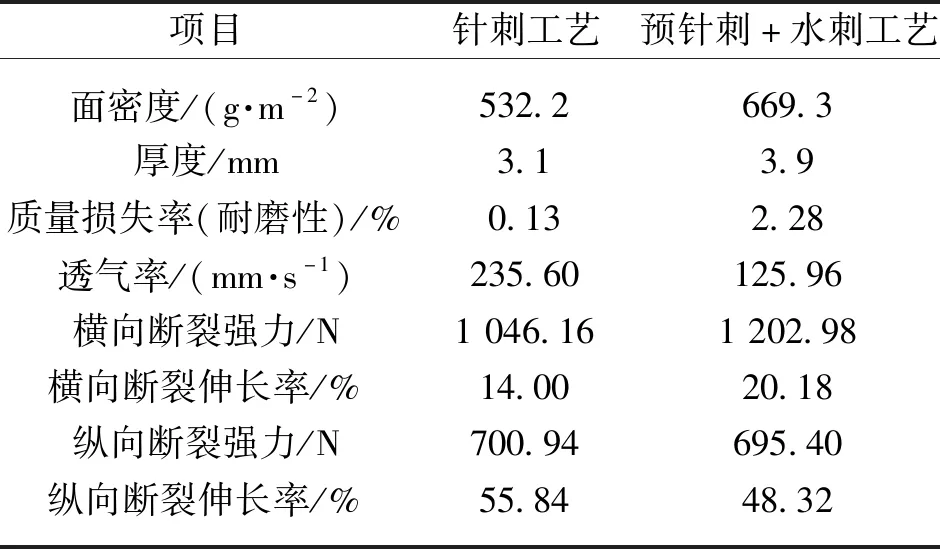

2.2 基本物理及力学性能

对两种工艺制备的复合滤料样品分别进行基本物理及力学性能测试,结果如表4所示。

表4 两种工艺制备的复合滤料的基本物理及力学性能测试结果

从表4可以看出:

(1)针刺工艺制备的复合滤料的面密度、厚度比预针刺+水刺工艺制备的复合滤料低,原因是针刺工艺与预针刺+水刺工艺相比,前者对纤维损伤更大,针刺过程中部分芳砜纶与三聚氰胺熔喷纤维被刺断,并被刺针从纤维网中带出,从而导致纤维网面密度显著降低,厚度也相应降低。

(2)从马丁戴尔法测得的质量损失率来看,针刺工艺的质量损失率为0.13%,即每平方米质量减少了约0.69 g(即面密度×质量损失率),预针刺+水刺工艺的质量损失率为2.28%,即每平方米质量减少了约15.26 g,可见针刺工艺制备的复合滤料的耐磨性更好。这主要归因于在预针刺+水刺工艺制备的复合滤料中,一方面三聚氰胺熔喷材料为表层,其纤维细度小,材料柔软,摩擦过程中材料与磨料接触得更多,加之强力低,故自身耐磨性较差;另一方面,水刺对三聚氰胺熔喷材料层与芳纶/芳砜纶混合针刺布层的复合作用不大,层间纤维没有形成有效缠结,摩擦测试时三聚氰胺熔喷材料容易被剥离,故质量损失较多。

(3)预针刺+水刺工艺制备的复合滤料的透气率远小于针刺工艺制备的复合滤料,这与预针刺+水刺工艺对复合滤料几乎没有破坏,而针刺工艺对复合滤料破坏较大有关。

(4)纵向断裂强力方面,针刺工艺制备的复合滤料比预针刺+水刺工艺制备的复合滤料低,这与针刺工艺对纤维的损伤要远远大于预针刺+水刺工艺,同时刺针对PTFE扁纤维机织布有损伤有关。

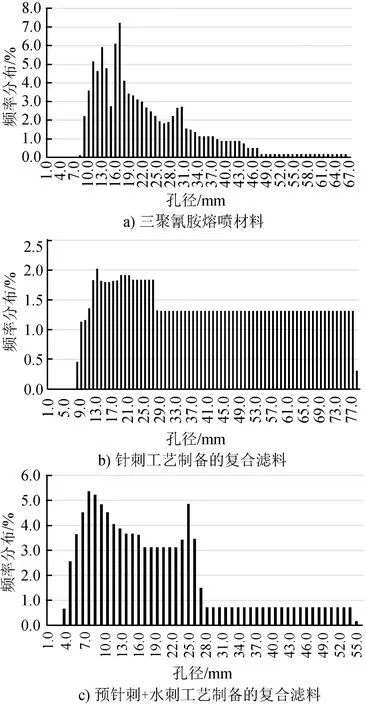

2.3 过滤材料孔径及其分布

泡点法测试纤维过滤材料孔径特征的原理:试样经已知表面张力的润湿剂充分浸润后放入试样室,气体在压力作用下分别通过干态试样和湿态试样的毛细孔,计算气体通过试样时压力和流量的变化,可得到试样的孔径及其分布。三聚氰胺熔喷材料及两种工艺制备的复合滤料的孔径测试结果如图7和表5所示。

图7 孔径分布

表5 三聚氰胺熔喷材料及两种工艺制备的复合滤料的孔径状况 (μm)

从图7和表5可以看出:三聚氰胺熔喷材料孔径分布不均匀,大部分孔径在9.0~32.0 μm,这与其纤维直径离散性较大有关;针刺工艺制备的复合滤料因刺针的反复运动会导致大量三聚氰胺熔喷纤维断裂,形成“钉销”式结构,故滤料孔径较大,且分布均匀;水刺对纤维损伤小,且水刺能将部分三聚氰胺熔喷纤维带入芳纶/芳砜纶混合针刺布的孔隙里,故孔径较小,且分布较均匀。孔径状况的不同也是针刺工艺制备的复合滤料透气性优于预针刺+水刺工艺制备的复合滤料的原因所在。

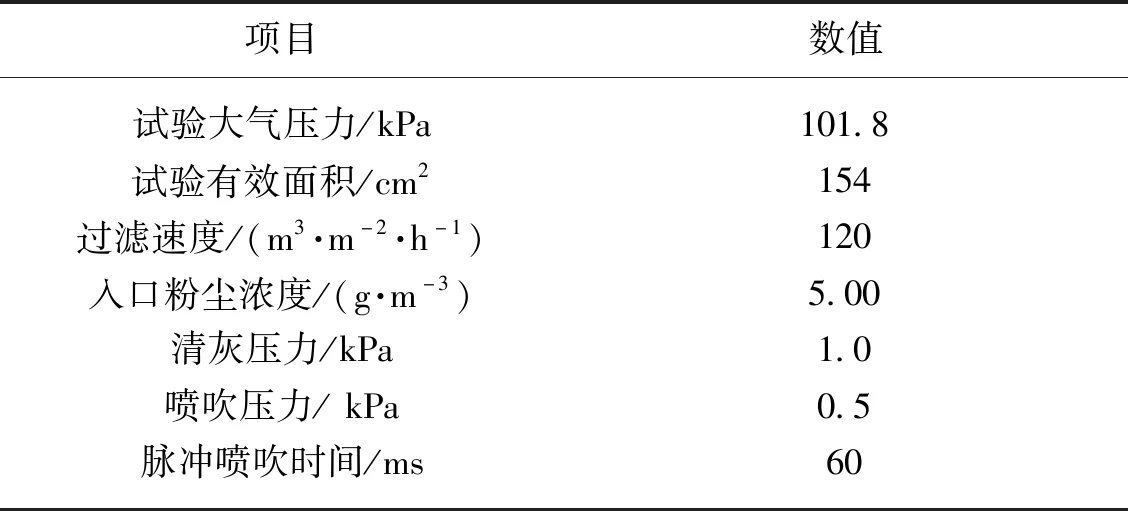

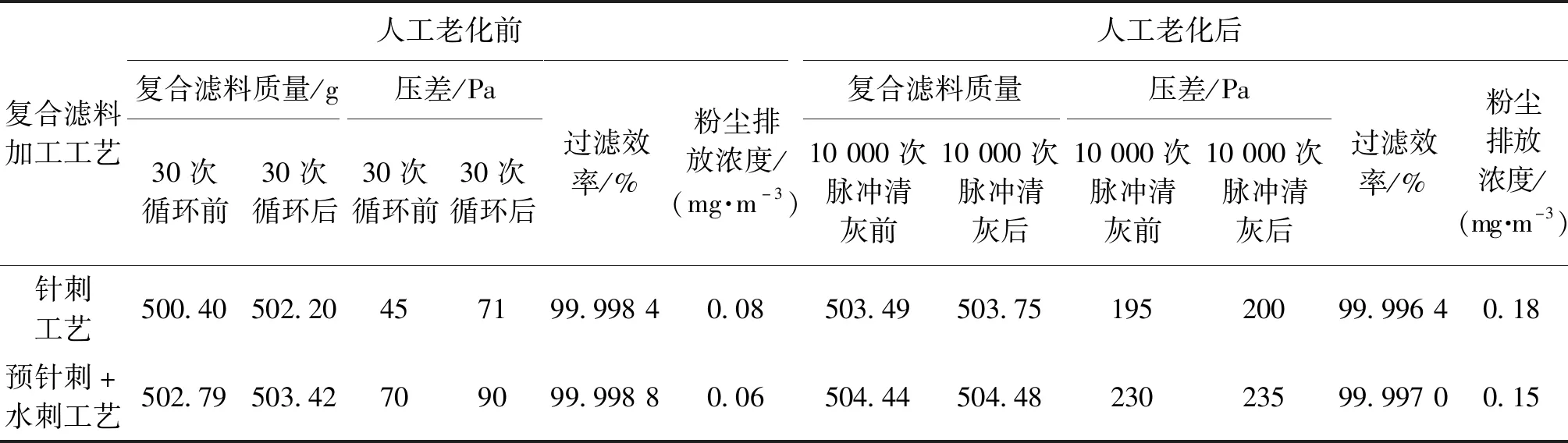

2.4 过滤性能

材料的动态过滤性能委托广州纤维产品检测研究院采用标准VDI 3926-1∶2004进行测试,测试条件如表6所示。对复合滤料进行吹灰和反冲洗,以模拟整个清灰过程,1次吹灰和1次反冲洗即为1次循环。先对复合滤料测试样进行30次循环,测试过滤性能;然后对滤料进行人工老化(被测滤料脉冲清灰10 000次,每次间隔5 s),再进行过滤性能测试。所得滤料的动态过滤性能测试结果如表7所示。

表6 动态过滤性能测试条件

过滤初期,过滤材料的过滤阻力较小。随着使用时间的增加,细微颗粒物进入并停留在过滤材料内部形成粉尘层,对含尘空气形成深层过滤,同时过滤阻力增大[15]。从表7可以看出:预针刺+水刺工艺制备的复合滤料比针刺工艺制备的复合滤料的过滤效率更高,粉尘排放浓度更小,这与前者孔径更小、过滤性能更好有关,但相应的压差更大。人工老化前,复合滤料的粉尘排放浓度均小于0.10 mg/m3。人工老化后,复合滤料质量有些许增加,这是灰尘残留在复合滤料中导致的;压差变大,粉尘排放浓度较人工老化前增加,过滤效率都降低到99.997 0%及以下,这是由于复合滤料经过反复使用后,灰尘在复合滤料表面形成滤饼,还有部分粉尘堵住了部分孔隙,影响了滤料原来的结构。但最终两种工艺制得的复合滤料的粉尘排放浓度均小于0.20 mg/m3,远远小于国家排放标准。试验表明,将三聚氰胺熔喷材料与芳纶/芳砜纶混合针刺布复合所制得的复合滤料,都可作为新型滤料用于实际生产中,且都具有很好的过滤效率。

表7 过滤性能测试结果

3 结论与展望

预针刺+水刺工艺作用力较柔和,对三聚氰胺熔喷材料损伤小;针刺工艺更易于在纤维网层之间形成牢固的交叉和缠结,但对三聚氰胺熔喷材料破坏较大,刺针会将熔喷纤维刺出纤维网,质量损失较大。两种工艺制得的复合滤料的粉尘排放浓度均小于0.20 mg/m3,远小于国家排放标准,过滤效率均达到99.998 0%以上,人工老化后的过滤效率仍可达99.996 0%以上,因此两种工艺制备的复合滤料都可用于工业化生产,只是今后还需对综合能耗等问题加以完善。