医用不锈钢表面TiN薄膜的组织结构和力学性能研究

2022-05-09黎波含马迅杨溪李伟刘平张柯马凤仓王静静

黎波含 马迅 杨溪 李伟 刘平 张柯 马凤仓 王静静

摘要:为改善医用不锈钢的耐磨性,采用反应磁控溅射在304不锈钢表面沉积了TiN薄膜,研究了Ti过渡层沉积时间对TiN薄膜微观结构和力学性能的影响。通过X射线衍射仪、扫描电子显微镜、纳米压痕仪、 FST1000型薄膜应力测试仪、 HSR-2M 摩擦磨损试验机和 WS-2005型涂层附着力自动划痕仪对样品进行微观组织表征和力学性能测试。结果表明,当Ti过渡层沉积时间为20 min ,Ti过渡层厚度为340 nm 时,TiN薄膜结晶性最强,硬度和弹性模量达到最大值,分别为21.6 GPa和327.5 GPa,平均摩擦因数达到最小值0.45,临界载荷达到最大值24.7 N ,TiN薄膜的力学性能、摩擦性能以及与基体的结合力达到最优。进一步延长Ti过渡层的沉积时间,TiN薄膜的柱状晶组织粗化、力学性能、摩擦性能以及与基体的结合力均降低。

关键词:TiN薄膜;Ti过渡层;304不锈钢;微观组织;力学性能

中图分类号: TB 31; TB 34文献标志码: A

Study on microstructure and mechanical properties of the TiN film deposited on the surface of medical stainless steel

LI Bohan1, MA Xun1, YANG Xi2, LI Wei1, LIU Ping1,ZHANG Ke1, MA Fengcang1, WANG Jingjing1

(1. School ofMaterials and Chemistry, University of Shanghai for Science and Technology, Shanghai 200093, China;

2. The Shanghai Ninth People’s Hospital, affiliated with the Shanghai

Jiao Tong University School ofMedicine, Shanghai 200011, China)

Abstract: To improve the wear resistance of medical stainless steel, TiN films were prepared on 304 stainless steel surface by reactive magnetron sputtering. The effects of deposition time of Ti transition layer on the microstructure and mechanical properties of the films were studied. The microstructure and mechanical properties of the samples were analyzed by X-ray diffraction, scanning electron microscopy, nano-indentation technique, FST1000 film residual stress tester, HSR-2M friction wear testing machine and WS-2005 coating adhesion automatic scratch instrument. The results show that when the deposition time of Ti transition layer is 20 min, the thickness oftheTi transition layer is 340 nm, the crystallinity of the TiN film is the strongest, the hardness and the elastic modulus reach the maximum, which are21.6 GPa and 327.5 GPa, respectively, the average friction coefficient reaches the minimum value of 0.45, the critical load reaches the maximum value of 24.7 N, and the mechanical properties, friction properties and adhesion with the matrix of the film reach the best. By further increasing the deposition timeof Titransitionlayer,thecolumnarcrystalstructureof theTiNfilmiscoarsened,andthe mechanical properties, friction properties and adhesion with the matrix oftheTiN film are reduced.

Keywords: TiN film; Ti transition layer;304 stainless steel ; microstructure ; mechanical properties

TiN涂层具有高硬度、高耐磨性、高耐腐蚀性和良好的生物相容性等优异性能[1-4]。在不锈钢表面沉积TiN涂层,可以提高其硬度、耐磨性、耐腐蚀性和生物相溶性,在食品和医疗器械等领域有着广阔的应用前景[5-6]。目前,几乎所有采用物理气相沉积(physical vapor deposition,PVD)或化學气相沉积(chemical vapor deposition, CVD)技术制备的涂层中都存在残余应力[7](一般为107~109 Pa),而薄膜中过高的残余应力往往导致薄膜在较小的外力作用下过早失效,出现涂层脱落、开裂等不良影响。在较软的不锈钢基体上沉积TiN硬质涂层,由于涂层与基体间存在较大的微观结构和物理性能(热膨胀系数)的差异,薄膜在生长和冷却的过程中易产生较大的残余应力,导致膜基结合力较差,涂层易剥离,过早失效的涂层会加重对基体的磨损。

在工业应用中,一般采用在基体和涂层之间加入较软的纯金属作为过渡层来提高界面结合强度。针对TiN涂层,一般采用纯Ti或纯 Ni 作为过渡层来提高膜基结合力。研究表明,Ti作为过渡层能起到应力协调作用,降低界面处的内应力,阻碍界面区位错和裂纹的扩展;Ti作为过渡层易与基体表面的氧发生反应,从而形成化学结合,增强界面结合力[8]。Oh 等[9]在高速钢上分别沉积过渡层Ti和 Ni,研究了过渡层对TiN涂层与高速钢结合力的影响,结果表明,Ti和 Ni 过渡层均能通过塑性变形来缓解薄膜在切削载荷下的应力集中,提高TiN薄膜与高速钢基体的结合力。金恒毅等[10]研究 Ni过渡层对TiN涂层表面性能的影响,结果表明,添加 Ni 过渡层后涂层与基体的结合力显著提高,同时硬度也得到提高;Bin-Sudin等[11]采用电化学镀技术在304不锈钢表面沉积 Ni-P过渡层,而后使用离子镀技术沉积TiN,研究过渡层对涂层结合力、硬度以及耐磨性的影响,结果表明,添加过渡层后涂层的力学性能、耐磨性以及与基体的结合强度均提高。Pischow等[12]研究了氧化的不锈钢基体上Ti中间层对 PVD TiN镀层结合力的影响,结果表明,Ti过渡层的厚度与氧化层厚度有一最佳配比,通过控制不锈钢表面氧化层厚度和中间Ti过渡层厚度,可获得良好的膜基结合力。同时,郭丽萍等[13]在对TiN和钢基界面的微观特征的研究中发现,较厚的过渡层和不锈钢基体间存在的 Fe/Ti界面有利于缓解膜层与基体间的结构差异,使应力集中得到缓解,从而提高膜基结合力;而过薄的过渡层和钢基体界面间只发现很薄的界面反应层。

基于以上研究背景,本文采用磁控溅射法在304不锈钢表面与TiN薄膜之间沉积了不同时间的Ti过渡层,系统地研究了不同Ti过渡层沉积时间对薄膜微观结构、力学性能、耐磨性能和膜基结合力的影响。

1 试验材料和方法

1.1 薄膜的制备

本文中TiN薄膜利用 JGP-450型多靶磁控溅射仪(中科院沈阳科学仪器有限公司)制备。试验中使用靶材是直径为75 mm,厚度为3 mm,纯度为质量分数99.9%的Ti靶材。基片采用规格为25 mm×20 mm×0.5 mm 的304不锈钢片和规格为20 mm×10 mm×0.5 mm 的单晶 Si 片。对于304不锈钢基片,分别用800、1000、1200、2000、3000号金相砂纸进行预磨处理,使其表面光滑、没有划痕,而后依次使用颗粒度为2.5、1.5、1.0μm 的金刚石金相抛光剂抛光至镜面。单晶 Si 片和抛光304不锈钢片依次放入丙酮及无水乙醇中超声清洗15 min,烘干后放入同一基片固定卡盘上。制备过渡层Ti时,当溅射室内的真空度低于4×10−3 Pa 后,向溅射室内通入流量为45 sccm的氩气进行反应溅射,工作气压为0.5 Pa,靶材由直流电源控制,溅射功率190 W,通过控制溅射时间来控制过渡层的厚度,过渡层的沉积时间为0~40 min。过渡层制备完成后,通入流量为10 sccm的氮气,在氮气和氩气的混合气体下制备TiN层,溅射功率和工作气压分别为190 W 和0.5 Pa。整个薄膜体系的溅射总时间保持不变,为2 h,薄膜总厚度为2~3μm。

1.2 薄膜的结构表征及力学性能测试

利用德国 Bruker 公司的 D8 Advance 型 X 射线衍射仪(X-ray diffractometer,XRD)对薄膜进行物相分析,其中,CuKα辐射(λ=0.15406 nm),测量范围为30°~80°。薄膜的微观组织采用美国 FEI 公司 Quanta FEG450型场发射环境扫描电子显微镜(scanning electron microscope,SEM)进行观测。薄膜硬度和弹性模量使用美国 Agilent公司 NANO Indenter G200型纳米压痕仪进行测试,采用Berkovich三棱锥金刚石压头,通过精确记录压入的深度随载荷的变化,得到加载-卸载曲线,再通过 Oliver- Pharr 模型[14]计算出样品的硬度和弹性模量。为了消除基底对薄膜硬度的影响,压头压入深度应小于薄膜厚度的1/10。本试验中的压头压入深度为150 nm,其中每个样品选取4个区域,每个区域测量4个点,取误差系数低于0.1的数据平均值为最终的硬度值。薄膜的摩擦因数由 HSR-2M 往复摩擦磨损试验机测量得出,加载载荷为30 N,运行频率为5 Hz,往复长度为3 mm,摩擦副材料选用直径为3 mm 的轴承钢球。薄膜的结合强度采用 WS-2005涂层附着力自动划痕仪测量,压头采用金刚石圆锥压头,圆锥角为120°,压头尖端半径为200μm。薄膜的残余应力采用 FST1000型薄膜应力测试仪进行测试,通过测量镀膜前后不锈钢样品表面曲率半径,再利用 Stoney公式[15]计算薄膜应力。

lm = ()(1)

式中:σfilm为薄膜的平均残余应力; Es 和 Vs 分别为基片的弹性模量和泊松比;ts和tf分别为基片和薄膜的厚度; Rs 和 Rf分别为基片初始和镀膜后的曲率半径。本试验中, Es 的值为195 GPa,Vs 的值为0.28,ts的值为0.5 mm。

2 结果与分析

2.1薄膜的微观结构

图1是沉积不同时间Ti过渡层的TiN薄膜的截面形貌。从图1中可以看出,TiN薄膜的膜层致密均匀,呈柱状晶结构垂直于基体表面生长,与基体结合良好,无裂纹、孔洞等缺陷。TiN薄膜总厚度约为2μm,测量得出,沉积时间为0、10、20、30、40 min 时,Ti过渡层的厚度分别为0、170、340、510、680 nm。如圖 2所示,Ti过渡层厚度随沉积时间的延长呈线性增加。图 1(c)~图1(f)中Ti过渡层和TiN薄膜层有明显的界面,而在图1(b)中未发现明显的界面,这是因为Ti过渡层沉积时间太短,且与TiN层相互扩散导致无法清晰地看出Ti过渡层和TiN薄膜的分层现象。对比图1(a)和图1(d)~图1(f),可以看出,有Ti过渡层的TiN薄膜的柱状晶组织比无过渡层的TiN薄膜组织粗大,而具有粗大疏松的柱状晶结构的膜层有利于残余应力的释放,这表明过渡层的加入有利于残余应力的释放。

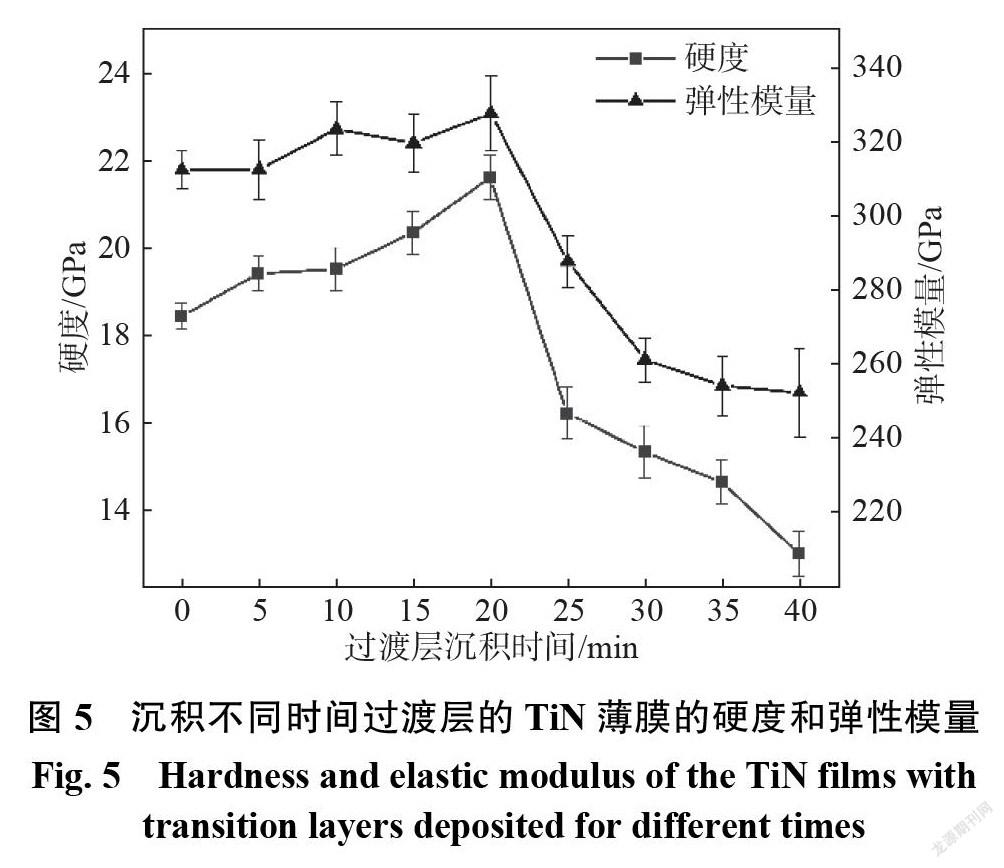

图3为Ti过渡层沉积不同时间下制备的TiN薄膜的 XRD谱图。Ti过渡层沉积的时间已经在图2中标出。TiN薄膜具有典型的 B1-NaCl 型面心立方结构,谱图中出现了TiN(111)和TiN(200)晶面的衍射峰。对比有Ti过渡层的TiN和无过渡层的TiN的 XRD 谱图,可发现无过渡层的TiN主要呈现TiN(200)特征峰,添加Ti过渡层后出现TiN(111)特征峰,这表明Ti过渡层的引入促进了TiN(111)晶面的生长。Ti过渡层沉积时间为5 min 和10 min 时, TIN 薄膜未出现(111)衍射峰,主要是因为Ti过渡层厚度较小,对TiN生长方式影响较小。随Ti过渡层沉积时间的延长,TiN(111)和TiN (200)衍射峰强度先增加后减少,当Ti过渡层沉积时间为20 min 时,强度最大,这表明TiN薄膜结晶度先增加后降低,在Ti过渡层沉积时间为20 min 时,薄膜结晶性最好。同时发现,随Ti过渡层沉积时间的延长,TiN (111)衍射峰位置向高角度偏移,研究表明,这种衍射峰向高角度偏移的现象与薄膜残余应力的减小有关[16-17]。

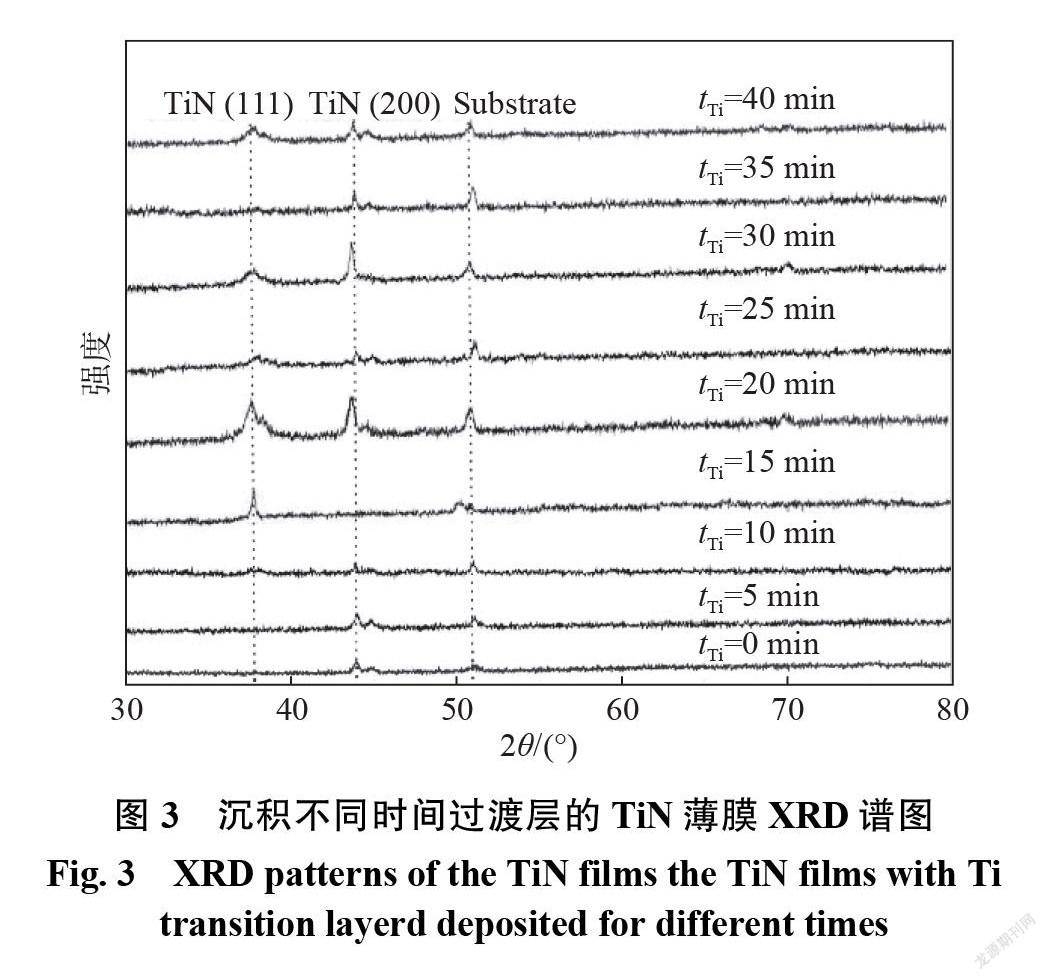

图4为Ti过渡层沉积不同时间下TiN薄膜的残余应力变化图。TiN薄膜中残余应力主要由本征应力和热应力两部分组成[18],本征应力是在薄膜生长过程中产生的,由薄膜本身的结构和缺陷所决定;热应力是在薄膜的冷却过程中产生的,是由薄膜和基体热膨胀系数不同产生的应力。从图4中可以看出,薄膜内部存在残余压应力,且随着过渡层沉积时间的延长,薄膜的残余应力呈现减小的趋势,从−11.9 GPa(无过渡层)下降至−2.1 GPa(沉积40 min 过渡层),这表明插入在TiN表层与基体之间的Ti过渡层有效地降低了薄膜的残余应力。同时,从图 4中还可以看出,当Ti层沉积时间小于20 min 时,薄膜残余应力的降低速度相对较为缓慢,这主要是由于过渡层沉积时间较短,且与TiN表层相互扩散,导致Ti过渡层厚度较小,而太薄的过渡层无法通过应力协调作用来有效地降低薄膜内部的残余应力,从图1(b)中也可以看出Ti过渡层和TiN无明显的分界线。

2.2 薄膜力学性能

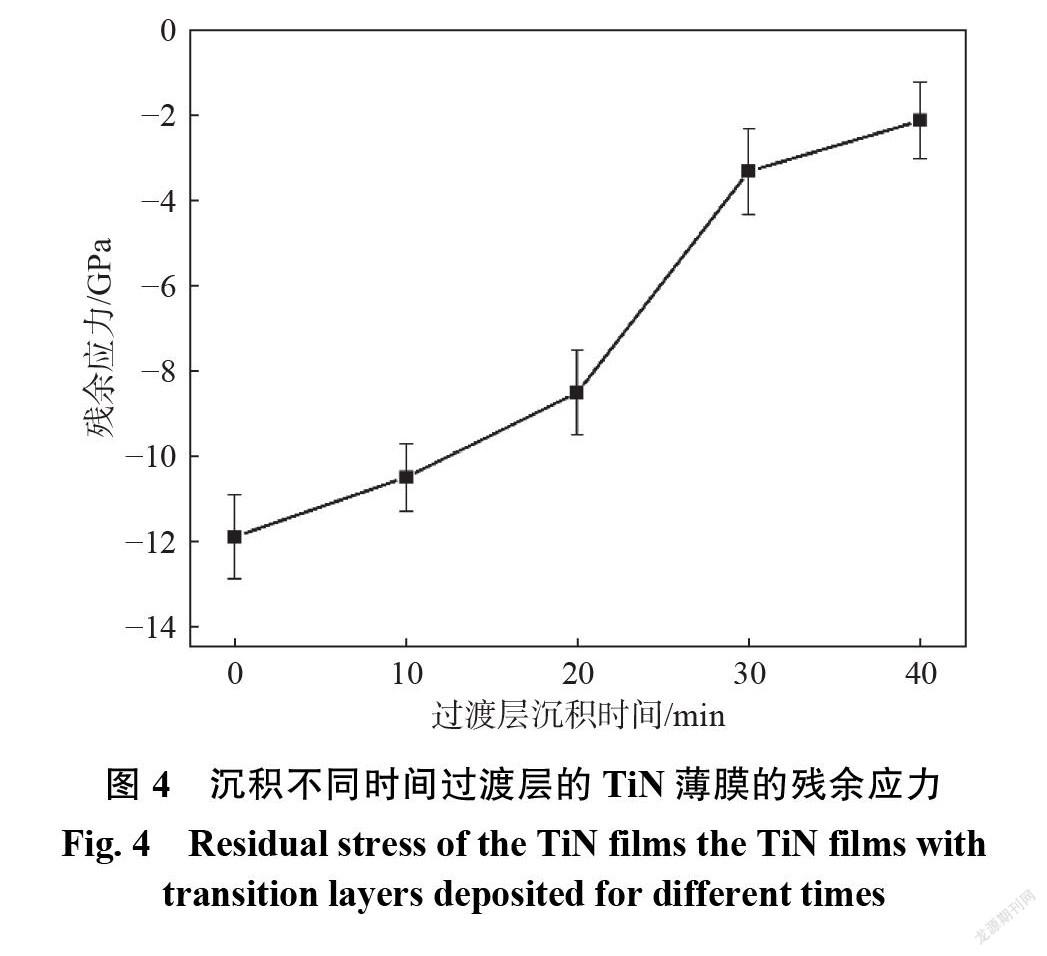

硬度是衡量硬质薄膜性能优劣的关键指标之一。图5为Ti过渡层沉积不同时间下TiN薄膜的硬度。从图5中可以看出,当Ti过渡层沉积时间小于20 min 时,随着过渡层沉积时间的延长,薄膜的硬度略有增加,Ti过渡层沉积时间为0min 和20 min 时,薄膜的硬度分别为18.4 GPa和21.6 GPa,沉积20 min 时,含有Ti过渡层的TiN薄膜与无Ti过渡层的TiN薄膜相比,硬度增加约17%。当Ti过渡层沉积时间大于20 min 时,随着Ti过渡层沉积时间的延长,薄膜的硬度显著降低,Ti过渡层沉积时间为40 min 时,薄膜的硬度为13.0 GPa,与无Ti过渡层的TiN薄膜相比,硬度降低约29%,与含有沉积20 min Ti过渡层的TiN薄膜相比,硬度降低约40%。

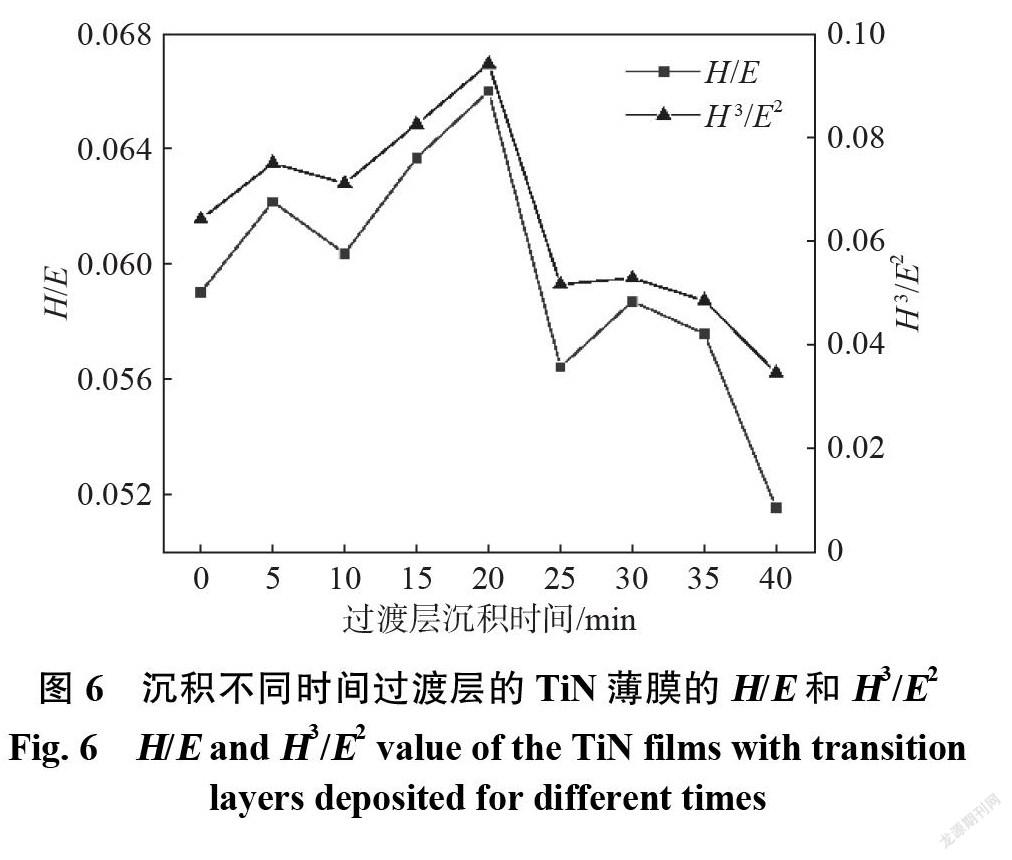

H/E 和 H3/E2分别为薄膜的弹性应变系数和塑性变形系数,通常用来评价薄膜的韧性和耐磨性[19-20]。H/E 和 H3/E2越大,摩擦因数越小,耐磨性越好[21]。H/E 越大,说明薄膜的弹性变形能力越强,薄膜在局部动态载荷下的强度越高。 H3/E2越大,表明裂纹在薄膜中产生和扩展的阻力越大,薄膜抵抗裂纹失效性的能力越强。从图 6中可以看出,随Ti层沉积时间的延长,薄膜的 H/E 和 H3/E2先增加后减小,当Ti过渡层沉积时间为20 min 时,薄膜的 H/E 和 H3/E2达到最大值,这表明薄膜弹性变形的能力和抑制裂纹萌生和扩展的能力随Ti过渡层厚度的增加先增加后降低,当Ti过渡层厚度为340 nm 时,薄膜的韧性和耐磨性最佳。

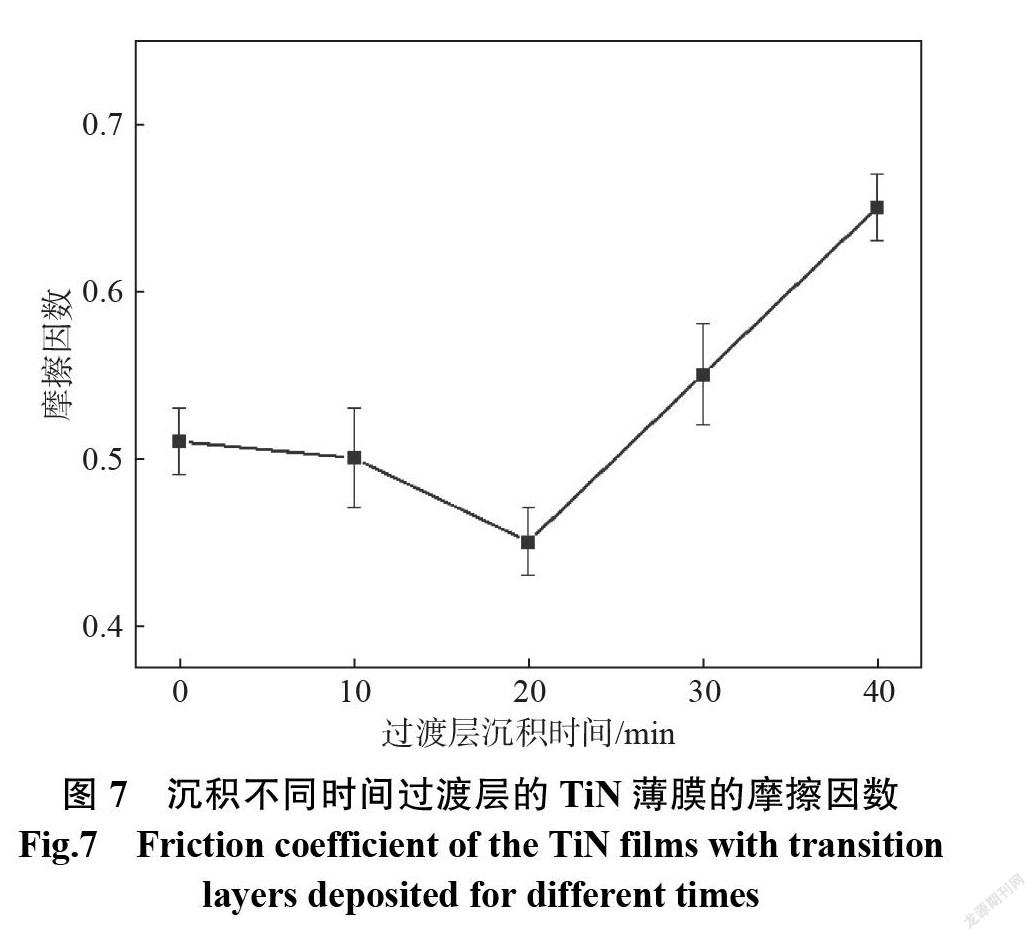

Ti过渡层沉积时间对TiN薄膜摩擦因数的影响如图 7所示。从图7中可看出,涂覆有TiN的样品表面的平均摩擦因数比无薄膜304不锈钢表面的平均摩擦因数低,这表明TiN薄膜总体提高了不锈钢基体表面的耐摩擦性能。随着Ti过渡层沉积时间的延长,摩擦因数先减小后增大,当Ti过渡层沉积时间为20min 时,薄膜的平均摩擦因数达到最小值0.45,而无涂层304不锈钢表面平均摩擦因数为0.7,涂覆Ti过渡层后,表面摩擦因数降低约36%。

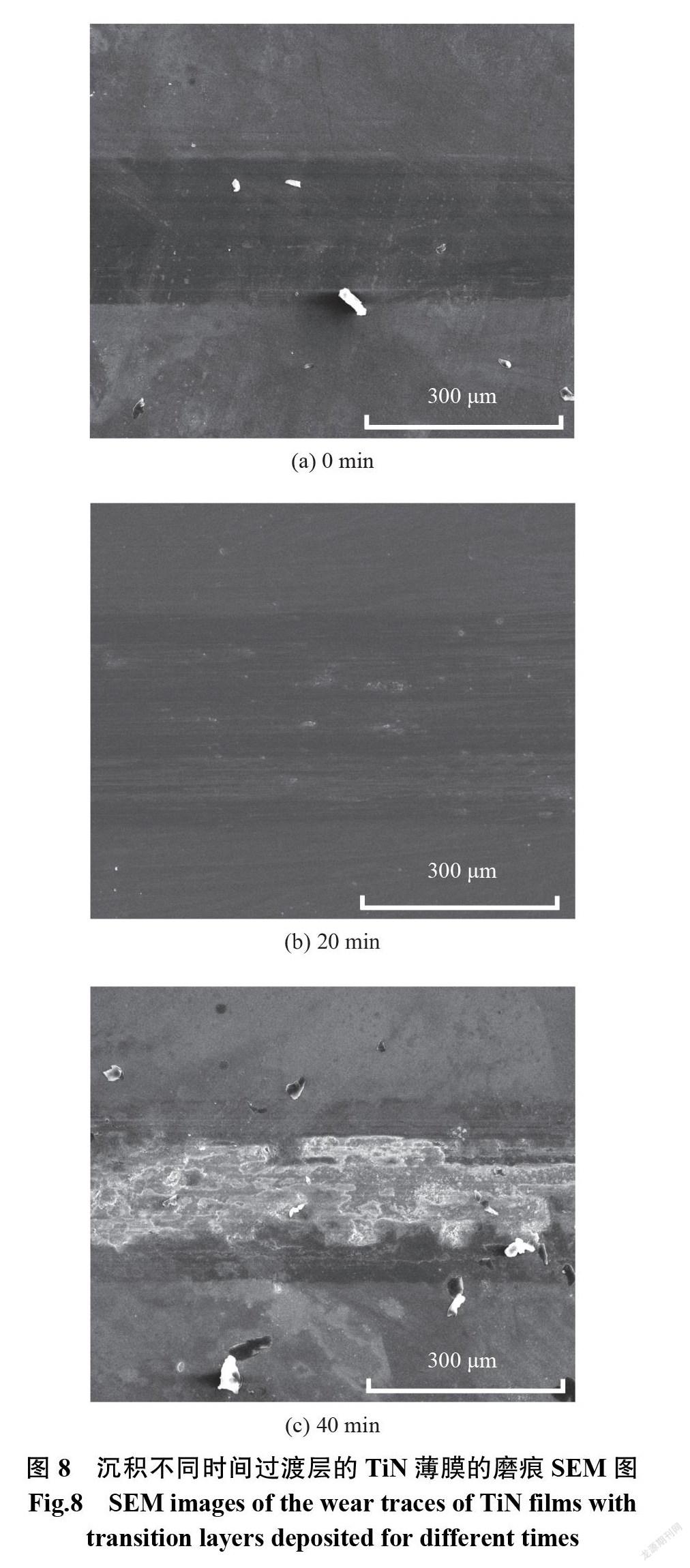

图 8为Ti过渡层沉积时间为0、20、40 min 时,TiN薄膜的磨痕形貌图。从图 8(a)中可以看出,薄膜磨损变形和局部脱落,磨痕边缘平滑,能看到明显的犁沟状磨痕形貌,这表明无Ti过渡层的TiN薄膜磨损机制主要为磨粒磨损机。一方面,薄膜表面的微凸体在对偶球的挤压力作用下发生脆性断裂,产生硬质磨粒;另一方面,断裂的微凸体被压入薄膜内部,在反复的摩擦过程中,微凸体产生的摩擦力导致薄膜發生脆性破裂和脱落,脱落的碎屑产生更多的磨屑,处于犁削运动状态的磨粒导致犁沟状磨痕形貌的形成。从图 8(b)中可以看出,磨痕表面仅有轻微的划痕,涂层无明显的脱落和开裂现象。这表明当Ti过渡层沉积时间为20min 时,TiN薄膜具有良好的耐磨性能。这主要是由于Ti过渡层沉积时间为20 min 时,薄膜的硬度、弹性变形能力和抑制裂纹萌生和扩展能力增加。从图8(c)中可以看出,磨痕的底部发生局部片状脱落,部分基底表面露出,且能看到明显的犁沟状磨痕形貌。这表明当Ti过渡层沉积时间为40min 时,薄膜的磨损是磨粒磨损和黏着磨损共同作用的结果,且薄膜的耐磨性比无Ti过渡层薄膜和Ti过渡层沉积时间为20 min 的薄膜的耐磨性都差。这主要是由于当Ti过渡层沉积时间为40 min 时,薄膜的硬度、H/E 以及 H3/E2最低,在磨损测试中,薄膜过早破裂而产生较多的碎屑,从而加重了薄膜的磨损。

图9为不同Ti过渡层沉积时间下TiN薄膜的临界载荷变化趋势,薄膜完全剥落的载荷定义为临界载荷,临界载荷的大小反映薄膜和基体的结合强度。从图 9中可以看出,添加Ti过渡层的薄膜的临界载荷均比不添加Ti过渡层的薄膜的临界载荷高,这说明添加Ti过渡层后薄膜和基结合强度得到提升,当Ti过渡层沉积时间为20 min 时,临界载荷达到最大值24.7 N,而无Ti过渡层的薄膜的临界载荷为9 N,膜基结合强度显著提高。当Ti过渡层沉积时间大于20 min 后,薄膜与基体的结合力逐渐降低。薄膜与基体的结合力随Ti过渡层厚度的增加先增加后降低,这表明Ti过渡层厚度适中时,具有提高薄膜与基体的结合力的作用。

3 分析与讨论

3.1 过渡层沉积时间对薄膜微观结构和组织的影响

添加Ti过渡层后,TiN由(200)方向生长,转变为由(111)和(200)方向竞相生长。这种织构转变的现象可能是由于TiN(111)晶面和Ti具有相似的原子堆积方式,从动力学角度来说,TiN(111)更易在Ti上形核[22],Ouyang 等[23]的研究也表明,Ti过渡层的添加会促进TiN(111)晶面的生长。同时发现随Ti过渡层沉积时间的延长,TiN(111)衍射峰的位置向高角度偏移,研究[16-17]表明,这種衍射峰向高角度偏移的现象与薄膜残余应力的减小有关。随Ti过渡层沉积时间的延长,TiN(111)和TiN(200)衍射峰强度先增加后减少,当Ti过渡层沉积时间为20min 时强度最大,这表明薄膜结晶度先增加后降低,在Ti过渡层沉积时间为20 min 时,薄膜结晶性最好,柱状晶组织致密且逐渐明显。随Ti过渡层沉积时间的进一步延长,薄膜残余应力降低明显,从而导致柱状晶组织粗大。

3.2 过渡层沉积时间对薄膜力学性能的影响

当Ti过渡层沉积时间小于20min 时,TiN薄膜的硬度随Ti过渡层沉积时间的延长而增加,产生这一变化的主要原因为:TiN薄膜的结晶相和结晶度随Ti过渡层沉积时间的延长而增加,使TiN薄膜组织变得更致密,从而提高TiN薄膜的硬度。衍射谱图中TiN(111)晶面的出现和TiN(200)衍射峰强度随Ti过渡层沉积时间的延长而增强,证明了TiN薄膜的结晶度的这种变化。当Ti过渡层沉积时间大于20 min 时,TiN薄膜硬度随Ti过渡层沉积时间的延长而降低的现象可解释为:当Ti过渡层厚度达到一定值后,较软的Ti过渡层通过塑性变形来释放TiN薄膜整体的残余应力的能力随Ti过渡层的厚度的增加而增强,TiN薄膜残余应力的降低导致TiN薄膜硬度的降低[17,24],如图4所示,当Ti过渡层沉积时间大于20min 时,TiN薄膜的残余应力明显降低。同时,对比图1(a)和图1(d)~图1(f),Ti过渡层沉积时间大于20min 后,TiN薄膜的柱状晶组织结构粗化也表明TiN薄膜残余应力得到了释放[25]。

结合图5和图7,可以看出TiN薄膜的硬度和弹性模量与摩擦因数呈负相关,即硬度越大,摩擦因数越小。这主要是由于TiN薄膜的硬度越大、弹性模量高,则TiN薄膜表面的抗塑性变形能力越强,低的摩擦因数可以使薄膜和对偶面之间的摩擦力维持在较低的水平,从而具有较好的抗磨损性能[26]。同时,结合图6和图8,当Ti过渡层沉积时间为20 min 时,TiN薄膜的弹性变形能力和抗塑性变形能力最好,这主要因为一定厚度的软质Ti过渡层既增加了TiN薄膜的硬度,又使得TiN薄膜的弹性变形能力和抗塑性变形能力得到提高,因此,TiN薄膜在与钢球对磨后表面只产生了轻微的划痕。当Ti过渡层沉积时间为40min 时,TiN薄膜的弹性变形能力、抗塑性变形能力以及硬度显著下降,TiN薄膜在进行磨损测试时易破裂,因此,TiN薄膜在与钢球对磨后表面发生严重的磨损。

添加Ti过渡层与不添加Ti过渡层的TiN薄膜相比,TiN薄膜和基体结合力均提高。研究表明[27-28],一定厚度的Ti过渡层具有如下3点作用:(1)过渡层的化学吸聚作用下,薄膜-基体界面附近缺陷的数量和尺寸减少;(2)过渡层作为柔性层可减少薄膜- 基体界面处的剪切应力,从而降低了薄膜在过渡层和主体层在界面处发生剪切破坏的可能性;(3)较软的过渡层作为缓冲层使得薄膜的残余应力得到释放,从而提高薄膜的结合力。薄膜和基体之间的结合力随过渡层沉积时间的延长先增加后降低,这主要是因为:当Ti含量较少时,Ti过渡层太薄不能起到吸收应力的作用,而当Ti含量较多时,虽然TiN薄膜的内应力持续降低,但是其整体的硬度、弹性变形能力、抗塑性变形能力均降低,在较小的载荷下就可使TiN薄膜产生较大的变形,以至于超过其弹性形变,造成TiN薄膜过早损坏并从不锈钢基底上剥落。

4 结论

(1)TiN薄膜主要组成相为面心立方相,随着Ti过渡层沉积时间的延长,薄膜逐渐出现(111)生长方向,薄膜内部的残余应力降低,薄膜的结晶度先增加后降低,薄膜的柱状晶在Ti过渡层沉积时间大于20 min 后出现粗化现象。当Ti过渡层沉积时间为20 min 时,薄膜厚度约为340 nm,薄膜结晶度最高,组织结构最致密。

(2)TiN薄膜的硬度和弹性模量随着Ti过渡层沉积时间的延长先轻微增大后减小,在沉积时间为20 min 时,硬度和弹性模量达到最大值,分别为21.6 GPa和327.5 GPa。当Ti过渡层沉积时间小于20 min 时,硬度轻微增加归因于薄膜结晶相的增加;当Ti过渡层沉积时间大于20min 时,硬度降低归因于TiN相对含量降低和薄膜残余应力的降低。

(3)TiN薄膜的摩擦因数随着Ti过渡层沉积时间的延长先减小后增大,当Ti过渡层沉积时间为20 min 时,薄膜的平均摩擦因数达到最小值0.45,相比于304不锈钢表面平均摩擦因数,沉积Ti过渡层后,TiN薄膜表面摩擦因数降低约36%。摩擦因数的变化主要与TiN薄膜硬度相关。Ti过渡层厚度小的薄膜主要磨损机制为磨粒磨损,Ti过渡层厚的薄膜磨损是磨粒磨损和黏着磨损共同作用的结果。

(4)TiN薄膜与304不锈钢的结合力随着Ti过渡层沉积时间的延长先增大后减小,当Ti过渡层沉积时间为20 min 时,TiN膜基结合力达到最大值为

24.7 N,这主要归因于Ti过渡层的应力协调作用。

参考文献:

[1] RAVEH A, WEISS M, PINKAS M, et al. Graded Al-AlN,TiN,andTiAlNmultilayersdepositedbyradio frequency reactive magnetron sputtering[J]. Surface and Coatings Technology, 1999, 114(2/3):269–277.

[2] BARNETT S A, SHINN M. Plastic and elastic propertiesofcompositionallymodulatedthinfilms[J]. Annual Review ofMaterials Science, 1994, 24:481–511.

[3] HELMERSSON U, TODOROVA S, BARNETT S A, etal. Growthofsingle-crystalTiN/VNstrained-layer superlattices with extremely high mechanical hardness[J]. Journalof AppliedPhysics, 1987, 62(2):481–484.

[4] STAROSVETSKY D, GOTMAN I. Corrosion behaviorof titanium nitride coated Ni-Ti shape memory surgical alloy[J]. Biomaterials, 2001, 22(13):1853–1859.

[5] 張贵, 张德元, 何伶俐, 等.纳米结构Ti/TiN涂层对NiTi合金生物相容性的影响[J].现代生物医学进展, 2009, 9(13):2465–2468.

[6] LIU C L, CHU P K, LIN G Q, et al. Effects of Ti/TiNmultilayeroncorrosionresistanceofnickel-titanium orthodonticbracketsinartificialsaliva[J]. Corrosion Science, 2007, 49(10):3783–3796.

[7] 周志烽, 范玉殿.薄膜热应力的研究[J].真空科学与技术, 1996, 16(5):347–354.

[8] KRAMERBM. Requirementsforwear-resistantcoatings[J]. Thin Solid Films, 1983, 108(2):117–125.

[9] OH S G, HAN J G. The effects of precoating and biasvoltage on the adhesion of reactive arc evaporated TiN andZrNcoatings[J]. JournalofVacuumScience &Technology A: Vacuum, Surfaces, and Films, 1991, 9(4):2557–2562.

[10]金恒毅, 于志明, 金柱京.不同底层TiN离子镀复合涂层的研究[J].表面技术, 1995, 24(1):5–9.

[11] BIN-SUDINM,LEYLANDA,JAMESAS,etal.SubstratesurfacefinisheffectsinduplexcoatingsofPAPVD TiN and CrN with electroless nickel-phosphorus interlayers[J]. Surface and Coatings Technology, 1996, 81(2/3):215–224.

[12] PISCHOW K A, ERIKSSON L, HARJU E, et al. Theinfluence of titanium interlayers on the adhesion of PVDTiNcoatingsonoxidizedstainlesssteelsubstrates[J]. Surface and Coatings Technology, 1993, 58(3):163–172.

[13]郭丽萍, 黄荣芳, 闻立时, 等. Ti-N 薄膜/钢基界面的若干微观特征[J].薄膜科学与技术, 1993, 6(3):179–186.

[14] OLIVER W C, PHARR G M. An improved techniquefor determining hardness and elastic modulus using load anddisplacementsensingindentationexperiments[J]. Journal ofMaterials Research, 1992, 7(6):1564–1583.

[15]STONEY GG. The tension of metallic films depositedby electrolysis[J]. Proceedings of the Royal SocietyA:Mathematical,Physical and Engineering Sciences,1909,82(553): 172-175.

[16]邱龙时,乔关林,马飞,等.TiN薄膜的残余应力调控及力学性能研究[J.机械工程学报, 2017,53(24): 42—48.

[17]ALI R,SEBASTIANI M,BEMPORAD E. Influence ofTi-TiN multilayer PVD-coatings design on residualstresses and adhesion[J]. Materials & Design,2015,75:47—56.

[18]范玉殿,周志烽.薄膜内应力的起源[J.材料科学与工程,1996,14(1):5-12.

[19]OU Y X,LIN J,TONG s, et al. Wear and corrosionresistance of CrN/TiN superlattice coatings deposited bya combined deep oscillation magnetron sputtering andpulsed dc magnetron sputtering[J] Applied SurfaceScience, 2015,351:332-343.

[20]oU Y X,CHEN H,LI Z Y, et al. Microstructure andtribological behavior of TiAlSiN coatings deposited bydeep oscillation magnetron sputtering[J]. Journal of theAmerican Ceramic Society, 2018,101(11): 5166-5176.

[21] LUO J,oU Y X,ZHANG Z Q, et al. Low frictioncoefficient of superhardnc-TiC/a-C: H nanocompositecoatings deposited by filtered cathodic vacuum arc[J].Materials Research Express, 2019,6(9): 096418.

[22] CHOU w J, YUG P, HUANG J H. Mechanicalproperties of TiN thin film coatings on 304 stainless steelsubstrates[J]. Surface and Coatings Technology,2002,149(1): 7-13.

[23]OUYANG F Y, TAI W L. Enhanced corrosion resistanceof TiN-coated stainless steels for the application inflexible dye-sensitized solar cells[J]. Applied SurfaceScience, 2013,276:563-570.

[24] KIM G S, LEES Y,HAHN J H, et al. Effects of thethickness of Ti buffer layer on the mechanical propertiesofTiN coatings[J]. Surface and Coatings Technology,2003,171(1-3):83-90.

[25]許俊华,顾明元,李戈扬.提高物理气相沉积TiN膜界面结合力的研究进展[J.材料导报,1999,13(5):25—27.

[26]NORTH B,BAKER R D.Silicon nitride-based metalcutting tools: properties and application[J]. InternationalJournal of Refractory and Hard Material,1984,3(1):46-51.

[27] RICKERBY DS, BULL SJ, ROBERTSON T, et al.Therole of titanium in the abrasive wear resistance ofphysicallyvapour-deposited TiN[J].Surface andCoatings Technology, 1990,41(1): 63-74.

[28] LOGOTHETIDIS s, CHARITIDES C A,GIOTI M, etal. Comprehensivestudyonthepropertiesofmultilayered amorphous carbon films[J]. Diamond andRelated Materials, 2000,9(3/6): 756-760.