搅拌铸造法制备石墨烯增强铝基复合材料的组织和力学性能研究

2022-05-09崔松邵国森张柯何代华陈小红刘平

崔松 邵国森 张柯 何代华 陈小红 刘平

摘要:石墨烯增强铝基复合材料满足轻量化用材的同时兼具良好的力学性能,是一种极具应用前景的复合材料。通过粉末混合、压坯和热还原,制备了含石墨烯的预制块,并将其作为中间体在搅拌铸造过程中加入,成功制备了石墨烯增强铝基复合材料。通过扫描电子显微镜、拉曼光谱、 X 射线衍射仪等表征了复合材料的微观组织结构;通过力学性能测试,研究了石墨烯含量对复合材料力学性能的影响。表征结果表明,搅拌铸造法制备的石墨烯增强铝基复合材料中石墨烯结构完整,复合材料的晶粒得到明显细化。拉伸试验表明,石墨烯质量分数为0.4%的铝基复合材料的综合力学性能最佳,抗拉强度、屈服强度和维氏硬度分别较同条件下制备的纯铝提高了55%、47%和63%。断裂机制研究结果表明,随着石墨烯含量的增加,复合材料由韧性断裂转变为脆性断裂。

关键词:石墨烯;搅拌铸造;铝基复合材料;力学性能

中图分类号: TB 331文献标志码: A

Microstructure and mechanical properties of graphene reinforced Al-matrix composites prepared by stirring casting

CUI Song, SHAO Guosen, ZHANG Ke, HE Daihua, CHEN Xiaohong, LIU Ping

(School ofMaterials and Chemistry, University of Shanghai for Science and Technology, Shanghai 200093, China)

Abstract: Graphene reinforced Al-matrix composite meets the requirements of lightweight materials with high mechanical properties, and is a kind of composite with great application prospect. Graphene- contained precast blocks were prepared by powder mixing, compacting and thermal reduction. They wereaddedasintermediatesduringthestircastingprocess,andgraphenereinforcedAl-matrix composites were successfully prepared. The microstructures of the composites were characterized by scanning electron microscope, Raman spectroscopy and X-ray diffractometer. The effect of graphene content on the mechanical properties of the composites was studied by mechanical properties tests. The characterizationresultsshowthatthegraphenestructureinthegraphenereinforcedAl-matrix composites prepared by stir casting is complete, and the grains of the composites are obviously refined. The tensile tests results show that the Al-matrix composites with graphene mass fraction of 0.4% exhibit the best comprehensive properties, and the tensile strength, yield strength and Vickers hardness areincreased by 55%, 47% and 63%, respectively, compared with the pure Al prepared under the same condition. The results of fracture mechanism research show that the composites change from ductile fracture to brittle fracture with the increase of graphene content.

Keywords: graphene ; stir casting; Al-matrix composites ; mechanical properties

鋁合金及铝基复合材料作为轻量化用材的首选材料,广泛应用于航空航天、汽车轻量化、军工装备和加工制造等领域[1-3]。随着国家对新能源汽车发展的支持,铝基复合材料的研究成为了当前轻量化用材研究中的主流,以 Al2O3[4-5]、SiC[6]、TiC[7]等作为增强体制备铝基复合材料的研究最为常见。相较而言,在以碳纳米纤维、碳纳米管、石墨烯[8-10]等作为增强体制备的铝基复合材料的研究仍有不足。

石墨烯被认为是21世纪的最强材料[11]。将石墨烯作为复合材料的增强体时,由于其特殊的二维结构以及超强的性能,无疑将会给最终得到的复合材料性能带来意想不到的提升。但同时由于难分散、易团聚的问题,使石墨烯增强铝基复合材料的研究受到限制[12]。4FEB0447-5F25-4B99-9657-DA2C101677B0

在已有的报道中,Chyada等[13]将铝在石墨坩埚内熔融后加入石墨烯,冷却得到复合材料,然后再将复合材料冷轧成线材,发现冷轧后的时效处理可以提高材料的电导率和抗拉强度。 Prakash 等[14]同样在石墨坩埚中将 Al7075熔化后加入石墨烯,经搅拌、冷却得到复合材料,观察到石墨烯分布在铝合金边界处。 Li 等[15]通过球磨、冷压、连铸和轧制等过程制备了石墨烯/铝基复合材料,微观表征中,沿着轧制方向观察到了的层状石墨烯纳米片。这些研究为石墨烯铝基复合材料的制备工艺奠定了基础,但在相关研究中,石墨烯的添加方式均未被重视。

虽然石墨烯增强铝基复合材料的应用前景广阔,但仍面临着一些问题有待解决。例如,石墨烯加入基体材料过程中,易发生团聚或结构被破坏,将对复合材料的性能稳定性造成影响。因此,本研究中通过预制块作为中间体加入到熔融铝基体中,以搅拌铸造法成功制备了石墨烯增强铝基复合材料,为改善石墨烯高温添加到铝基体过程中易产生团聚和结构被破坏的问题提供了解决思路。

1 试验材料和方法

1.1 试验材料

本试验中所使用的原材料主要有铝粉(10μm,质量分数99.96%)、铝块、氧化石墨烯、十六烷基三甲基溴化铵(cetyl trimethyl ammonium bromide,CTAB)、无水乙醇等。

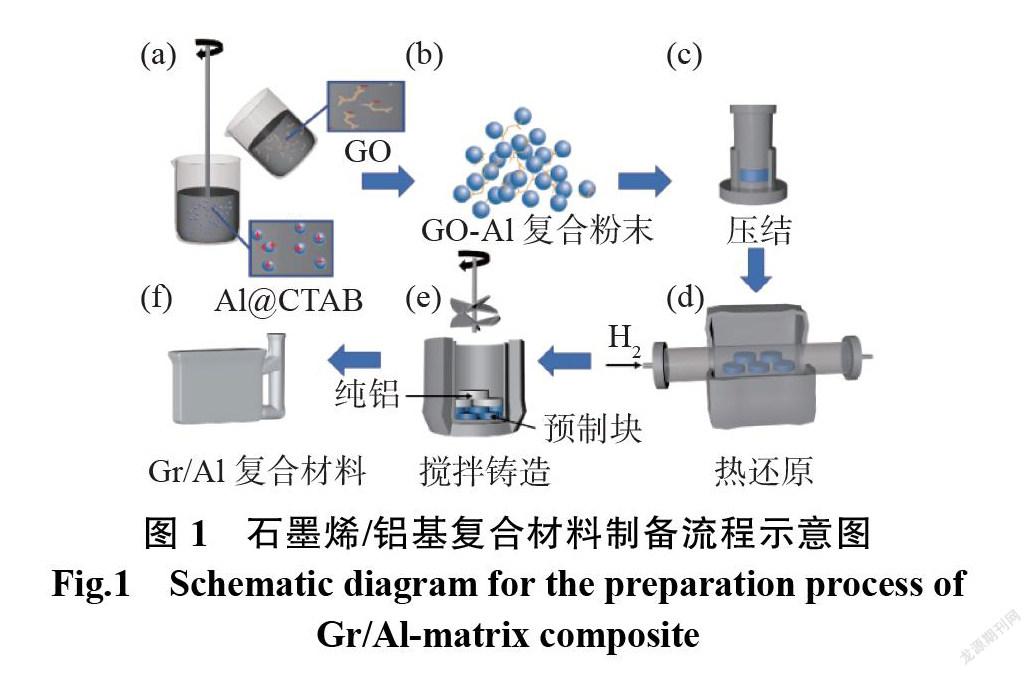

1.2 石墨烯增强铝基复合材料的制备

(1)氧化石墨烯/铝粉体的制备

将固体质量分数为1%的氧化石墨烯悬浊液按1∶10的比例,通过超声的搅拌作用均匀稀释到无水乙醇中,制备得到氧化石墨烯稀释液。将适量的 CTAB 超声溶解至无水乙醇后加入一定量的铝粉,搅拌30min,得到铝粉悬浊液。将氧化石墨烯稀释液边搅拌边滴加到铝粉悬浊液中,滴加结束后立即停止搅拌,防止氧化石墨烯受搅拌作用而产生团聚,最后,通过静置、过滤、干燥、研磨得到氧化石墨烯/铝基复合粉体。本文按氧化石墨烯与铝粉的实际质量比进行添加和计算,制备了石墨烯质量分数分别为0.4%、0.6%、0.8%、1.0%、1.2%的氧化石墨烯/铝基复合粉体,研究了石墨烯吸附量对吸附效果的影响。

(2)粉末压结

如图1(c)所示,采用压片机将氧化石墨烯/铝基复合粉体在40 MPa 下压制成直径0 mm×10 mm 的圆柱形预制块。

(3)预制块的原位热还原

如图1(d)所示,将预制块置于管式炉中,通入适量的氢气,以10℃/min 的升温速度升温至200℃,保温0.5h,继续以5℃/min 的升温速度升温至350℃,保温2 h,对氧化石墨烯进行热还原。冷却后,得到含有石墨烯的预制块。在热还原过程中, CTAB 被分解并随气体排出,故 CTAB不会对最终的复合材料的性能产生影响。

(4)搅拌铸造法制备石墨烯/铝基复合材料

如图 1(e)所示,将石墨烯质量分数为0.8%的预制块和铝块按1∶3、3∶5、1∶1、5∶3、3∶1的比例分别进行添加,并在700℃下熔化后,采用悬臂式数显恒速电动搅拌器以250 r/min 的转速进行搅拌,搅拌完成后立即将熔体浇注到220℃的合金钢模具中,脱模冷却后得到石墨烯质量分数分别为0.2%、0.3%、0.4%、0.5%、0.6%的石墨烯/铝基复合材料。研究中采用同样的铸造方案制备了纯铝材料作为参照。

1.3 表征方法

用带能谱仪(energy disperse spectroscopy, EDS) 的扫描电子显微镜(scanning electron microscope, SEM)对氧化石墨烯、氧化石墨烯/铝基复合粉末及石墨烯/铝基复合材料的显微组织和拉伸断口形貌进行了表征。用金相显微镜观察了复合材料的金相组织。用激光拉曼光谱仪研究了氧化石墨烯在混粉后、還原后和浇铸后的结构变化。用 X射线衍射仪(X-ray diffractometer,XRD)获得石墨烯/铝基复合材料的衍射谱图。通过阿基米德排水法测得复合材料的密度,并通过理论计算得到的复合材料的致密度。在显微硬度计上随机测试了10个点,取平均值后得到复合材料的维氏硬度。将铸态材料以83%的变形量(6∶1)进行轧制后,在50kN 万能材料试验机上以0.5 mm/min 的拉伸速率进行室温拉伸测试。

2 结果与分析

2.1 氧化石墨烯及氧化石墨烯/铝粉体的表征

图2(a)为氧化石墨烯的表征结果。从图2(a)中可以看出,氧化石墨烯的片层结构完整,为较大的透明薄层状,明显呈现出高度弯曲的褶皱结构。由于氧化石墨烯表面官能团的作用,稀释到无水乙醇后电离为带负电的氧化石墨烯。图2(b)和图2(c)分别为纯铝粉、CTAB改性后的铝粉以及氧化石墨烯/铝混合粉末的 SEM 图。从图2(b)中可以观察到纯铝粉表面清洁、光滑,直径为5~15μm。图2(c)为 CTAB 改性的铝粉,表面观察到绒毛状的包覆层,表明成功涂覆了 CTAB。CTAB 为阳离子表面活性剂,铝粉涂覆 CTAB后转变为表面带正电荷的铝球,能与氧化石墨烯表面官能团产生静电吸附作用,使氧化石墨烯被吸附于铝粉表面。

图3为不同吸附量的氧化石墨烯/铝基复合粉体的 SEM 图。当吸附量较少时,明显观察到氧化石墨烯透明薄层包覆于铝粉的表面,形成透明膜状结构, EDS 结果也证明了透明薄层为氧化石墨烯薄片,如图3(b)所示。随着吸附量的增加,氧化石墨烯在球形铝粉之间出现了交联,联结着两个或更多的铝球,这是因为铝球表面被包覆上氧化石墨烯后,结合位点减少,其他的氧化石墨烯只能通过一部分与剩余位点进行配位结合,一部分与其他铝球上的结合位点配位结合的方式进行吸附,因此,形成相互联结的现象。虽然观察到了交联现象,但在研究中掺量范围以内的吸附粉末中未观察到氧化石墨烯团聚,也表明了粉体中的氧化石墨烯分散均匀。考虑到交联现象的出可能对后续样品形成不利的影响,以及需要在保证氧化石墨烯均匀分散的前提下选择尽可能大的吸附量进行粉体制备的原因,选择质量分数为0.8%的吸附量进行后续试验。4FEB0447-5F25-4B99-9657-DA2C101677B0

2.2 石墨烯/铝基复合材料的表征.

2.2.1石墨烯/铝基复合材料微观组织形貌

图4为采用搅拌铸造法制备的纯铝及不同石墨烯含量的复合材料的金相组织。从图4(a)中可以看出,纯铝样品的显微组织表面光洁,晶界清晰,大部分为长条状的大晶粒,平均晶粒直径为100μm。当样品中含有质量分数为0.2%的石墨烯时,观察到明显的组织不均匀现象,其中较大晶粒的尺寸约为较小晶粒的5倍。当石墨烯的质量分数为0.3%和0.4%时,晶粒呈球形,组织均匀,如图4(b)和图4(c)所示。根据统计,石墨烯质量分数为0.4% 时,平均晶粒直径为30μm。在石墨烯质量分数高于0.5%时,组织中出现长条状枝晶,晶粒组织再次出现不均匀现象,统计得到平均晶粒直径约为65μm。观察发现,当样品中含有石墨烯时,晶粒表面明显变粗糙,晶粒明显得到了细化。此外,观察到有黑色小斑点在晶粒和晶界附近出现,并且当石墨烯含量增加时,黑色斑点进一步增大,如图4(e)和图4(f)所示。由此可以判断,黑色斑点附近存在石墨烯,为进一步验证,采用 SEM 对样品的微观组织进行观察。

图5为不同石墨烯含量的石墨烯/铝基复合材料的微观形貌图。从图5中可以看出,通过对微观形貌观察发现,当石墨烯含量较少时,仅能在细化区域的晶界处观察到微片形式的石墨烯。当石墨烯质量分数达到0.5%或0.6%时,在气孔及缺陷处观察到了明显的石墨烯层叠现象,形成了不利于性能提升的缺陷,如图5(h)和图5(j)所示,这是因为在熔体中的石墨烯相互之间存在范德华力,当熔体中的石墨烯含量增加时,范德华力作用增强,增加了相互团聚的可能性。

2.2.2拉曼光谱分析

图 6为氧化石墨烯、还原预制块以及0.4%石墨烯/铝基复合材料的拉曼光谱图。通过 D 峰和 G 峰衍射强度的比值(ID/IG),可以判断石墨烯结构的无序性和缺陷密度[16-17]。氧化石墨烯的拉曼测试结果显示,D 峰和 G 峰的位置在1352 cm?1和 1588 cm?1处,ID/IG 为0.92。在热还原后的预制块及复合材料中, ID/IG增大到1.04左右,表明氧化石墨烯在热还原过程中已经得到了充分还原,同时表明了在搅拌铸造过程中未对石墨烯的结构造成进一步的破坏。由 G 峰位置可以判断石墨烯的应力状态,当石墨烯受力产生应变时,原子间距产生变化,导致 G 带的振动频率发生变化,将产生波数偏移[18]。根据表 1中的统计结果,石墨烯在预制块中和复合材料中的 G 峰位置都在1600 cm?1左右。相较于氧化石墨烯,产生了明显的向右偏移,表明石墨烯与基体间存在结合内应力的作用,同时也表明搅拌所产生的作用力未对石墨烯造成破坏。

2.2.3 XRD 分析

图7为2θ为20°~90°时,纯铝及石墨烯/铝基复合材料的 XRD谱图。从图7中观察到,在38.5°、44.7°、65.1°、78.3°和82.3°位置存在明显的特征峰,它们分别对应铝的(111)、(200)、(220)、(311)、(222)晶面。石墨烯/铝基复合材料和纯铝衍射峰的位置几乎相同,未发现和石墨烯、Al2O3及 Al4C3相关的特征峰,这主要是由于复合材料中的石墨烯含量低于 XRD 的检测精度范围。结果也说明了复合材料的制备过程中可能未生成氧化物、碳化物或者生成量极低,不会对复合材料性能产生很大影响。

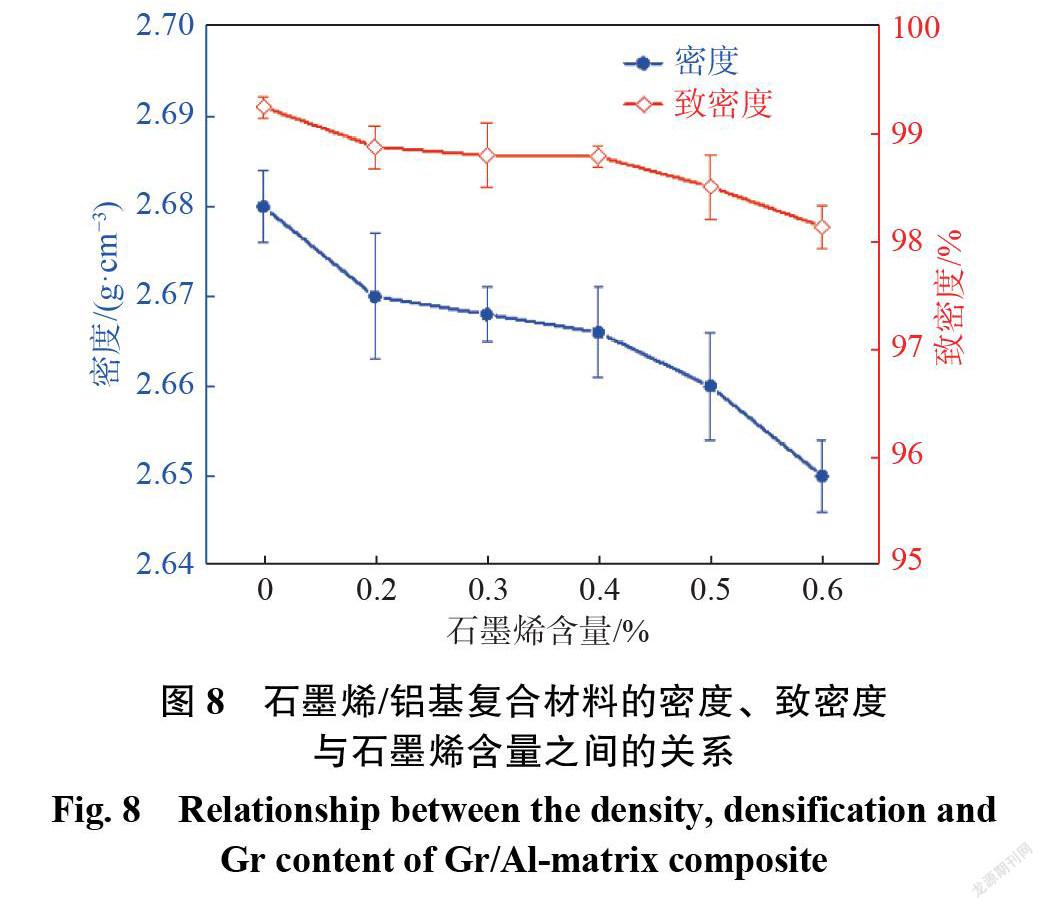

2.2.4石墨烯/铝基复合材料的密度与致密度分析图8为石墨烯/铝基复合材料的密度及致密度分别与石墨烯含量之间的关系。由于石墨烯在熔体中存在范德华力的作用,所以当熔体中存在石墨烯时,熔体的流动性会降低,而流动性降低会造成搅拌吸入熔体中的微气泡无法穿过铝液表面氧化膜,造成气体无法排出。当进行浇注时,熔体中吸入的微气泡导致了成型后的材料出现微气孔。因此,随着复合材料中石墨烯含量的增加,材料的密度逐渐降低,也导致了组织致密度逐渐降低。

2.3 材料的力学性能

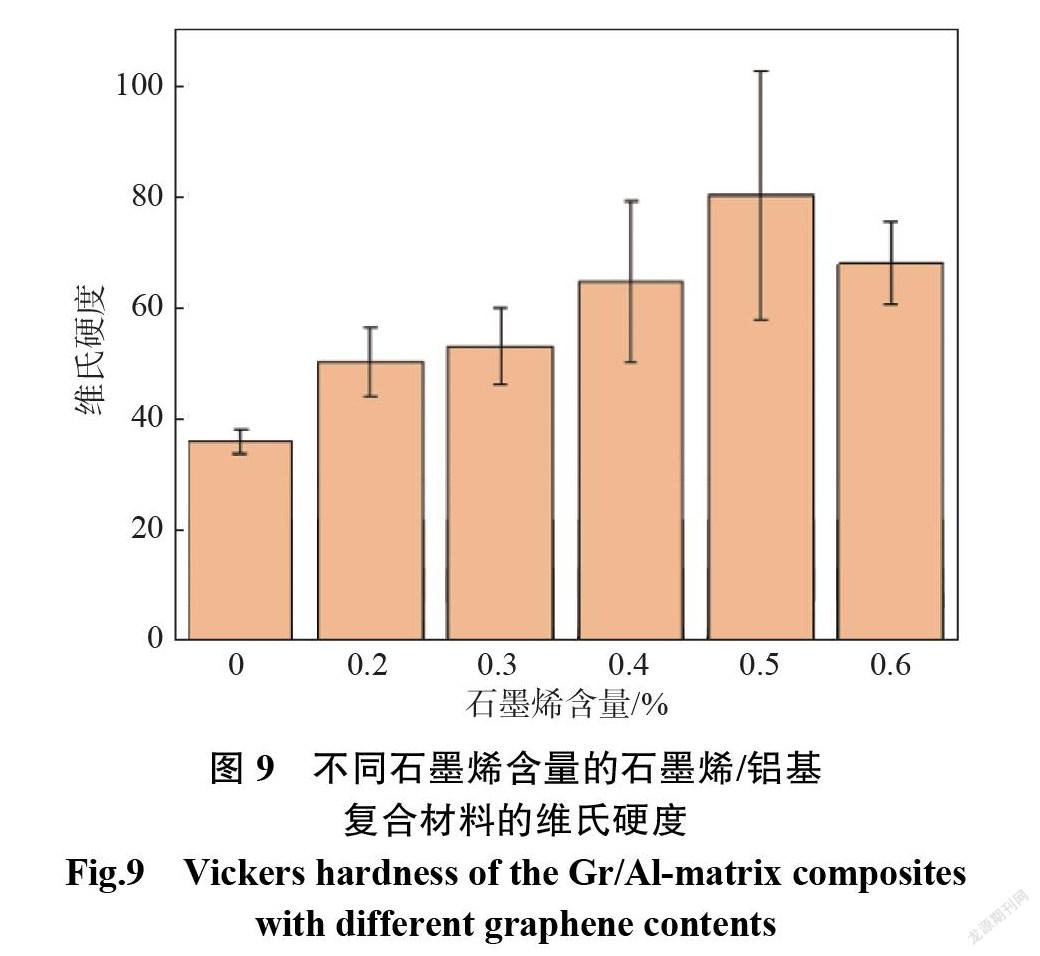

圖9为石墨烯/铝基复合材料的维氏硬度。从图9中可以看出,由于高弹性模量的石墨烯的加入,复合材料的维氏硬度整体增加。随着石墨烯含量的增加,复合材料的维氏硬度先增大后减小。当石墨烯的质量分数为0.5%时,复合材料的维氏硬度最高(约80),比纯铝提高了126%。产生了较大的误差波动是由于石墨烯富集区的各向同性使其维氏硬度明显高于无石墨烯的基体区域所致。但是,当石墨烯的含量超过一定量时,在对应组织中观察到因石墨烯团聚而形成的缺陷,会削弱石墨烯和铝基体的结合力,使维氏硬度降低。

图10为纯铝和0.4%石墨烯/铝基复合材料的拉伸应力-应变曲线。由于石墨烯的存在,使复合材料的抗拉强度提高,塑形降低。这是由于石墨烯比表面积大,上下表面可以与铝基体接触,石墨烯与铝基体之间有足够的、能实现应力传递的有效界面,有效地将加载在铝基体中的荷载传递到石墨烯中。负载时,铝基体会先发生应变,应变后的铝基体可能沿着石墨烯和铝基体的结合界面产生剪切力,将负载传递给石墨烯,实现载荷传递,从而提高了复合材料的强度。但石墨烯的存在容易形成铸造缺陷,如孔洞、杂质等,这些部位往往成为断裂时裂纹的潜在起点,造成材料塑形下降。

图1 1为石墨烯/铝基复合材料的抗拉强度、屈服强度、伸长率与石墨烯含量的关系。随着石墨烯含量的增加,复合材料的抗拉强度先升高后降低。复合材料的伸长率随石墨烯含量的增加而逐渐降低。当石墨烯的质量分数为0.4%时,复合材料的抗拉强度和屈服强度达到最大值,分别约为210 MPa 和153 MPa。但当石墨烯的质量分数超过0.5%时,复合材料的抗拉强度和屈服强度未能继续实现升高。

根据显微组织的观察结果,由于石墨烯作为障碍抑制铝晶粒的生长,石墨烯/铝基铸锭的晶粒尺寸相对于同条件铸造的纯铝样品更小。实际上,从晶体凝固过程中的形核和长大理论可知,石墨烯微片在实际的形核过程中充当杂质粒子,使形核依附于石墨烯微片,降低了形核界面能。形核界面能降低使形核可以在较小的过冷度下发生,促进了结晶形核的形成,提高了形核率。同样的晶粒长大条件下,形核率越高,晶粒越细。晶粒的大小又决定了晶界的数量。在室温下,晶界对滑移具有阻碍作用,影响多晶体的起始塑性变行抗力。根据 Hall-Petch 公式:4FEB0447-5F25-4B99-9657-DA2C101677B0

s =0+ kd 1=2(1)

式中: s為多晶体的屈服强度; d 为晶粒平均直径;0为晶体内对变形的阻力,相当于极大单晶的屈服强度; k 为晶界对变形的影响系数,与晶界结构有关[19]。当多晶体的晶粒平均直径减小时,多晶体的强度提高。

需要注意的是,随着石墨烯含量的增加,石墨烯团簇将更容易发生,石墨烯会在石墨烯/铝基复合材料的界面聚集,降低石墨烯与铝基体的界面结合能,导致复合材料性能的下降,这也是本研究中制备的石墨烯质量分数为0.5%~0.6%的复合材料拉伸性能无法进一步提升的主要原因。

2.4 断裂行为

图12为纯铝和石墨烯/铝基复合材料的拉伸断口形貌。从图12(a)中可以看到,纯铝拉伸样品断裂表面的绝大部分为充分发展的韧窝。断面整体形状不规则,边缘呈暗灰色纤维状,属于典型的韧性断裂。从图12(b)~12(d)中可以看到,石墨烯/铝基复合材料的断口表面出现了一些尖锐的撕裂纹以及一些人字形山脊状花纹。随着石墨烯含量的增加,复合材料的断裂颈缩变小,断口表面韧窝深度逐渐变浅。当石墨烯质量分数达到0.6%时,复合材料的断口存在河流花样,并且沿着裂纹扩展方向观察到不同高度的平面,形成了典型的解理断裂,表明此时的断裂方式已转变为脆性断裂。

石墨烯在基体中主要分布于晶界处,石墨烯含量过高时会在晶界处引发团聚现象,导致晶界弱化,使得石墨烯与基体的结合强度不够。当受外加应力作用时,裂纹在结合强度不足的区域形成并扩展,导致材料塑性下降。此外,通过撕裂表面可以看到断口表面存在微气孔及裂纹,这些气孔可能成为样品负载时的裂纹源,造成材料性能下降。

3 结论

(1)利用静电吸附作用和氧化石墨烯热还原制备预制块作为在铸造过程中引入石墨烯的中间体,成功解决了石墨烯的添加问题,为后续研究提供了思路。

(2)搅拌铸造制备的石墨烯/铝基复合材料与纯铝相比具有更好的力学性能。当复合材料中石墨烯质量分数为0.4%时,复合材料的综合力学性能最佳,抗拉强度、屈服强度和维氏硬度分别为210 MPa、153 MPa 和64,相比于纯铝材料,分别提高了55%、47%、63%。

(3)当石墨烯的质量分数不超过0.4%时,石墨烯作为形核中心在熔体凝固过程中能有效细化晶粒。但当石墨烯含量过高时,石墨烯容易在熔体中产生团聚,影响复合材料成型并形成铸造缺陷,不利于性能的进一步提升。

参考文献:

[1] POURMANDNS,ASGHARZADEHH. Aluminummatrix composites reinforced with graphene: a review on production,microstructure,andproperties[J]. Critical ReviewsinSolidStateandMaterialsSciences, 2020, 45(4):289–337.

[2] TAUB A I, LUO A A. Advanced lightweight materialsand manufacturing processes for automotive applications[J]. MRS Bulletin, 2015, 40(12):1045–1054.

[3] ZHAO L Y, LU H M,GAO Z J. MicrostructureandmechanicalpropertiesofAl/graphenecomposite producedbyhigh-pressuretorsion[J].Advanced Engineering Materials, 2015, 17(7):976–981.

[4] ELTAHERMA,WAGIHA,MELAIBARIA,etal.Effect of Al2O3 particles on mechanical and tribological propertiesofAl-Mgdual-matrixnanocomposites[J].CeramicsInternational, 2020, 46(5):5779–5787.

[5] AHMAD I, ISLAM M, ABDO H S, et al. Tougheningmechanismsandmechanicalpropertiesofgraphene nanosheet-reinforcedalumina[J]. Materials & Design, 2015, 88:1234–1243.

[6] ATRIAN A, MAJZOOBI G H, ENAYATI M H, et al.Mechanicalandmicrostructuralcharacterizationof Al7075/SiCnanocompositesfabricatedbydynamic compaction[J].InternationalJournalofMinerals, Metallurgy, and Materials, 2014, 21(3):295–303.

[7] JEYASIMMAND,SIVASANKARANS,SIVAPRASADK,etal. Aninvestigationofthe synthesis, consolidation and mechanical behaviour of Al 6061 nanocomposites reinforced by TiC via mechanical alloying[J]. Materials & Design, 2014, 57:394–404.

[8] SHINSE,BAEDH. Deformationbehaviorofaluminum alloy matrix composites reinforced with few- layergraphene[J]. CompositesPart A:AppliedScience and Manufacturing, 2015, 78:42–47.4FEB0447-5F25-4B99-9657-DA2C101677B0

[9] ASGHARZADEHH,SEDIGHM. SynthesisandmechanicalpropertiesofAlmatrixcomposites reinforcedwithfew-layergrapheneandgraphene oxide[J]. Journal of Alloys and Compounds, 2017, 728:47–62.

[10] ZENGX,TENGJ,YUJG,etal. Fabricationofhomogeneouslydispersedgraphene/Alcompositesby solution mixing and powder metallurgy[J]. International Journalof Minerals,Metallurgy,andMaterials, 2018, 25(1):102–109.

[11] GAO X, YUE H Y, GUO E J, et al. Preparation andtensile properties of homogeneously dispersed graphene reinforced aluminum matrix composites[J]. Materials &Design, 2016, 94:54–60.

[12] LIU G, ZHAO N Q, SHI C S, et al. In-situ synthesis ofgraphenedecoratedwithnickelnanoparticlesfor fabricatingreinforced 6061Almatrixcomposites[J]. MaterialsScienceandEngineering:A, 2017, 699:185–193.

[13] CHYADAFA,JABURAR,ALWANHA. Effectadditionofgrapheneonelectricalconductivityand tensile strength for Recycled electric power transmission wires[J]. Energy Procedia, 2017, 119:121–130.

[14] PRAKASH P B, RAJU K B, VENKATASUBBAIAH K,etal. Microstructureanalysisandevaluationofmechanical propertiesof Al 7075 GNP s composites[J]. Materials Today:Proceedings, 2018, 5(6):14281–14291.

[15] LIM,GAOH Y,LIANGJM,etal. Microstructureevolutionandpropertiesofgraphenenanoplateletsreinforcedaluminummatrixcomposites[J]. MaterialsCharacterization, 2018, 140:172–178.

[16] GRAF D, MOLITOR F, ENSSLIN K,etal. Spatiallyresolved Ramanspectroscopyof single- andfew-layer graphene[J]. Nano Letters, 2007, 7(2):238–242.

[17] BASTWROS M, KIM G Y, ZHU C, et al. Effect of ballmillingongraphenereinforcedAl6061 composite fabricatedbysemi-solidsintering[J]. CompositesPart B:Engineering, 2014, 60:111–118.

[18] MOHIUDDIN T M G, LOMBARDO A, NAIR R R, etal. Uniaxial strain in graphene by Raman spectroscopy: Gpeaksplitting,Grüneisenparameters,andsample orientation[J]. Physical Review B, 2009, 79(20):205433.

[19] SHIN S E, CHOI H J, SHIN J H, et al. Strengtheningbehavioroffew-layeredgraphene/aluminum composites[J]. Carbon, 2015, 82:143–151.4FEB0447-5F25-4B99-9657-DA2C101677B0