低渗透油藏储层伤害分析及治理对策研究

2022-05-08王钦晓宇李书贤

王钦晓宇,李书贤

(1.中石化中原石油工程有限公司塔里木分公司,新疆 库尔斯 841000;2.中石化中原石油工程有限公司西南钻井分公司,四川 成都 610000)

1 压井液对低渗油藏的伤害与防治措施

高压油气层由于油气压力系数超过1,故在打开油层时要配制适当密度的液体压井。目前国内大部分油田的压井工艺技术主要有无固相卤水压井和固相泥浆压井,卤水压井液比重较小,范围为1.05~1.3,对于高压力井只能采取泥浆压井来达到作业要求。固相泥浆压井存在很多弊端,主要有两方面:一是由于泥浆的特殊成分进入地层后会对油层造成严重伤害,降低产量;二是由于固相颗粒的存在易堵塞油流通道、压死油层。因此针对这种状况,有必要在现有卤水压井工艺基础之上,开发研制一种适合油层浅、压力高的高比重压井液,以满足现场作业需求[1]。

2 压井液伤害岩心评价实验程序

2.1 实验条件

1)仪器:高温高压动态失水仪。

2)损害压差:3.5 MPa。

3)损害时间:2 h。

4)渗透率恢复流体介质:过滤和干燥后的空气。

5)测定渗透率流体:工业氮气。

空气驱替恢复时间以渗透率达到平衡,即间隔30 min 以上测定渗透率基本不变为准,此时的渗透率即为实验岩心的最终渗透率恢复值[2]。

2.2 实验方法

正向测定岩心的初始氮气渗透率Ka→用平流泵反向动态压入现场压井液损害岩心→正向用空气进行驱替恢复→测定驱替恢复过程中岩心对氮气的渗透率Kad→测最终的氮气渗透率Kj。

按下式计算岩心的渗透率恢复值Kra。

式中:Kra为岩心的渗透率恢复值,Ka为岩心的原始渗透率,Kj为压井液侵入并恢复后岩心的氮气渗透率。

使用江汉石油学院现代石油科技公司生产的JHMD 高温高压动态损害仪进行实验。

3 压井液对低渗储层的伤害分析

性能优良的压井液须满足以下两点:压井液的密度与井底压差匹配、压井液与地层配伍性好。过去,通常采用不同密度的卤水压井,由于CaCl2在不同的环境温度下溶解度差异比较大,冬季卤水配置时CaCl2溶解度变差,造成作业过程中CaCl2析出污染堵塞地层,导致作业后油井产量大幅下降。如XXX-1、XXX-2 和XXX-3 三口压裂井在作业转抽过程中,因井口压力高均采用了卤水压井、卤水冲砂,作业后产液量急剧下降甚至不出液。从井场取白色粘稠物进行分析发现,压井作业时卤水中CaCl2和防膨剂没完全溶解造成地层堵塞污染[3]。

4 油层保护措施的制定和实施

4.1 优质压井液的筛选与评价

针对现有压井液冬季配液溶解性差、污染油层等缺陷,引进了对油气层有保护作用的YJY-2、YJY-3 两种压井液(复合有机酸盐类高分子化合物),对其进行了室内评价与优选[4-5]。

4.1.1 压井液用量与密度的关系

由表1 可以看出,水溶液密度随着两种加重剂用量的增加而增大,可以根据实际需要调整其密度,来满足不同油层压力的需要。

表1 YJY-2、YJY-3 加量与水溶液密度的关系

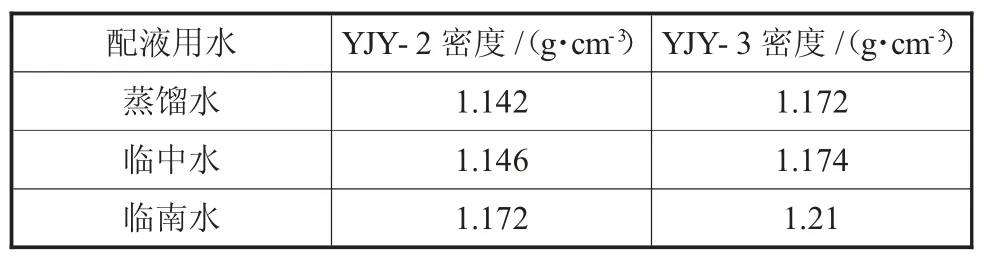

表2 水质矿化度对密度的影响

4.1.2 不同矿化度水溶液密度测试

实验结果看出,随着矿化度的增加,溶液密度也增大,放置半年不分层、无沉淀,稳定性非常好,利于现场配液施工。

4.1.3 渗透率恢复实验

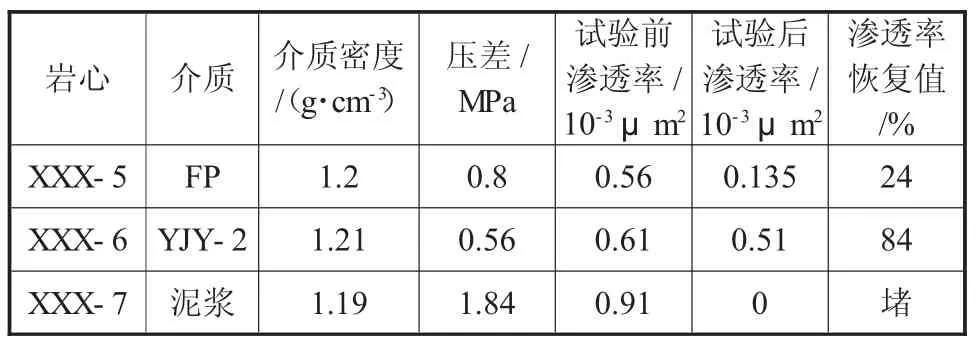

表3 渗透率恢复实验

岩芯流动实验看出:注入泥浆再反打水时堵死,岩芯完全丧失了渗透性,在仪器要求压差下不能突破。YJY-2 作为压井液注入后,再反打地层水,渗透率恢复值达84%。

YJY-2 作为压井液具有以下优势:密度可调范围大、具有强耐盐性、岩心渗透率恢复率高。唯一的缺点是使用成本比卤水压井液高,比重1.2 的YJY-2水溶液成本是960 元/m3,不能大范围推广使用。

4.2 重点增产井实施带压作业

不压井(带压)作业是指在井内有压力的情况下不放喷、不压井而强行进行作业的一种作业方法。该工艺与传统的维修检泵作业相比,它可以使原始地层压力得到很好的保护,增加油气层的产出能力,最大限度减低作业污染,减少压井或多次重复压井等工序的作业成本,解决了常规修井作业中容易将井压死及作业后排液周期长的工艺难题。不压井作业技术的发展,为实现真正意义上的油层保护提供了可能。

4.3 压井作业施工分析总结

近年来油田开发过程中由于对压井工作的重视,有效的保证了压井作业的成功率,但是纵观压井作业全过程,也存在的许多问题。现从压井作业环节入手,浅析如下:

4.3.1 井口压力不准确

压井液的配制过程中,要求对油井连续关井24 h以上,取油压、套压数据为基础数据,一是考虑到若关井时间短,油层压力不稳定,会造成压井液设计时数据错误,造成后期压井失败,另一方面,关井时间也是根据压井作业后起管或下泵时间来确定的,若时间短,起管或下泵不能及时作业,可能会出现井口外溢的现象。

从近年的压井统计表中可以看出,由于压力录取数据不准确造成二次压井的2 井次,分析其中原因:一是早期由作业队在录取压力时,关井稳定时间短,造成压力数据不准确;二是目前由采油队负责关井测压,但在关井后,监控不到位,出现邻近村民私自开井放油,造成实际关井时间不足,致使压井失败。

4.3.2 压井液的密度问题

压井液在运送至作业现场的过程中,以及现场使用时的操作问题均会改变压井液密度。为了更好地掌握压井液在入井前的密度,对个别井的压井液进行了全程监控。压井液在配液站配好后可以达到设计要求,在装罐车运输到井场后,损失密度值0.02 g/cm3,但是对最后一罐车放出的压井液进行比重计测量后发现,损失密度值达到0.04 g/cm3。分析其中原因,由于目前作业公司罐车在拉液前无清洗环节,致使上次罐内残液与压井液混合,造成密度下降。

4.3.3 其他问题

1)压井液循环完后的稳定时间过长。个别油井在压井液循环完后,由于种种原因,如在运输途中耽搁,或者遇到井区用工问题未解决,不能及时起管、下泵,造成现场施工作业中压井液在井内停留时间过长,导致压井后外溢。

2)在压井作业前,井口应加装压力表,以便观察压井后的压力变化情况,及时开展后序作业。但目前个别作业队,在压井液反循环完后,不使用仪表,仅凭借经验掌握压井效果,致使压井后外溢。

3)井筒情况不清,也是致使压井不成功的一个原因。比如某井堵水作业前起管柱时,溢流大,要求压井,第一次压井不成功后,通过多方面的分析,怀疑原井管柱脱。作业队试下抽油杆探泵后未探明,说明原井管柱已脱,反循环压井不成功。第二次压井,采取了低排量反挤压井液的办法,保证了该井的压井成功。

5 结论

通过对油田作业施工过程中压井液对低渗透油藏储层伤害因素的实验分析和研究,总结出不同入井液对低渗储层的伤害机理,通过优化入井液配方和一系列油层保护技术,有效解决了清蜡洗井、压井作业入井液对油层的污染伤害问题,提高了开发效率,降低了开发成本,为提高低渗油藏采收率提供了有效的途径。