热电池电堆中加热片故障对输出性能的影响

2022-05-08康二维席小练赵彦龙白银祥

康二维,席小练,郭 娇,赵彦龙,白银祥

(西安北方庆华机电有限公司,陕西 西安 710025)

1 引言

热电池属一次贮备电源,工作时需要自身激活系统输出需要的热量,使单体电池的熔盐电解质熔融实现激活。激活系统主要由点火装置、引燃药条和加热片组成。关于热电池激活系统用引燃药条和加热片的配方材料特性、不同配方和配比、制造工艺参数等对点火灵敏度、燃速和热值之间相互关系的研究已经比较成熟[1-4]。热电池作为制导弹药的关键部件,通过弹上电气系统提供电能给弹药的导航控制系统以及执行与起爆装置。热电池以及电气系统各个环节之间的作用可靠性,均会影响提供给用电器的电能可靠性。本文通过对热电池电堆中不同部位加热片故障条件下输出电性能特征的表征与分析,为弹上供电异常分析提供热电池加热片故障输出性能的数据支撑。热电池电堆中无论单体电池采用的是串联还是并联结构,为了快速均衡加热激活,每个单体电池两侧各有一个加热片[2]。另外,整个电堆结构的上下两端一般各设置两片加热片进行端部材料加热和保温,通常加热片布局属于上下对称结构。因此在电堆加热片故障对性能影响测试中,选取电堆端部及中部单体电池紧邻加热片作为实验对象。

2 实验部分

2.1 样品准备

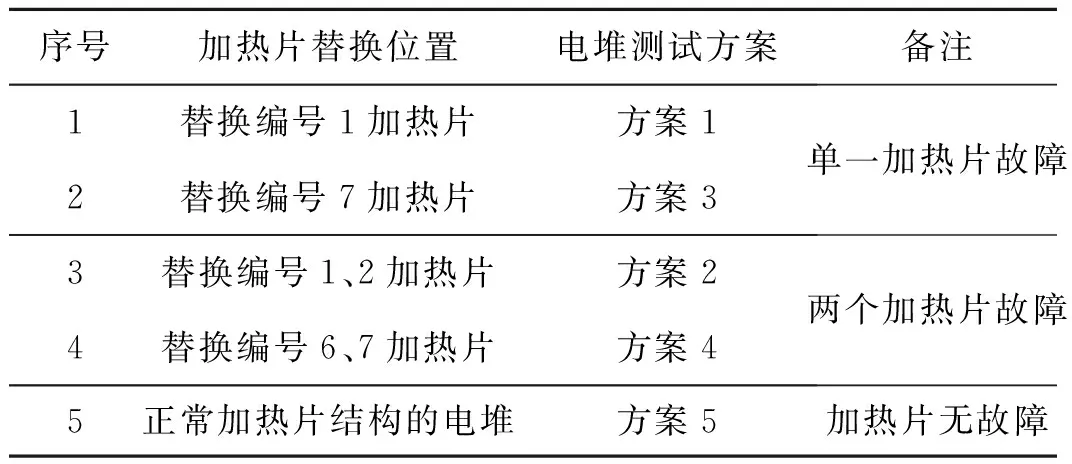

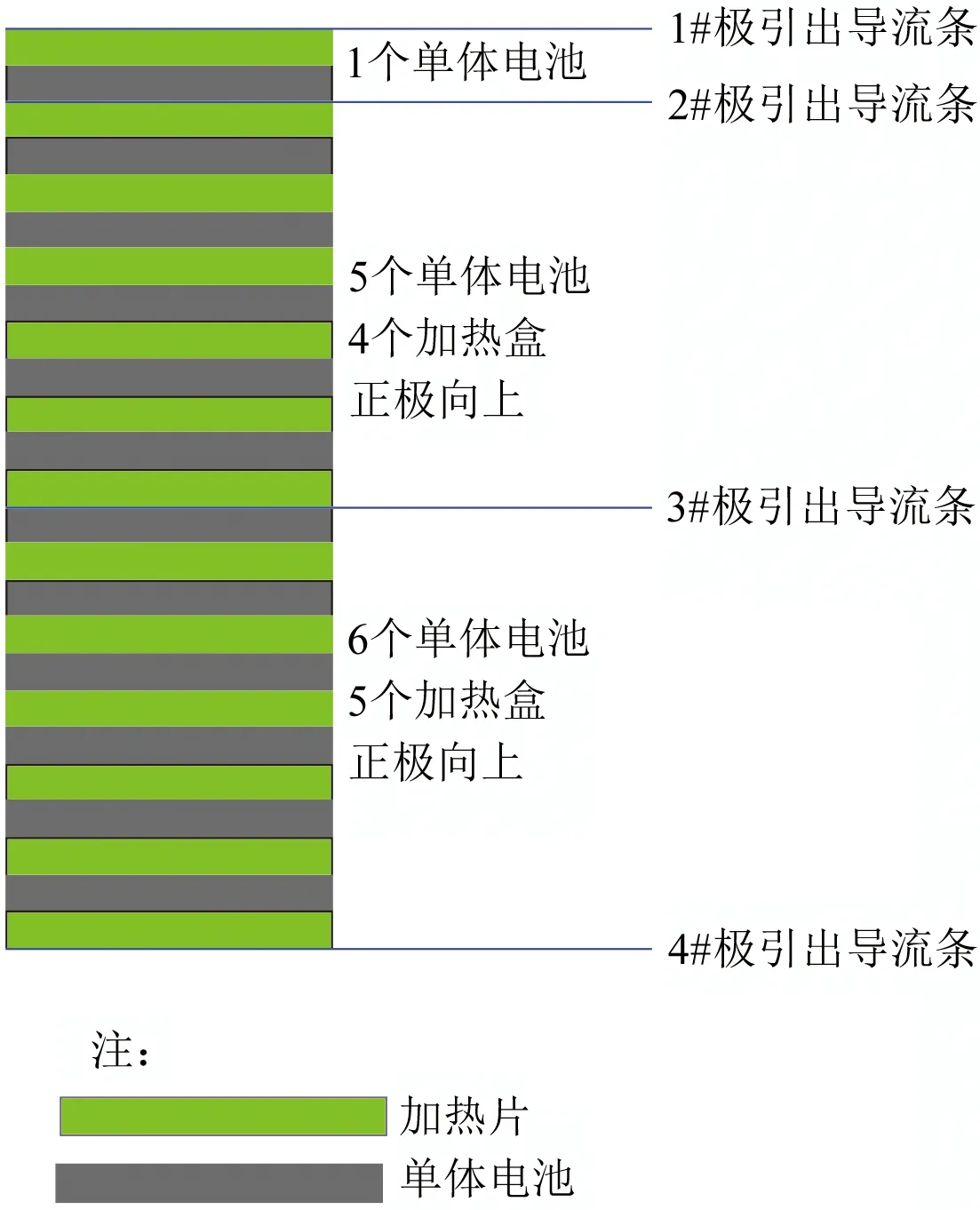

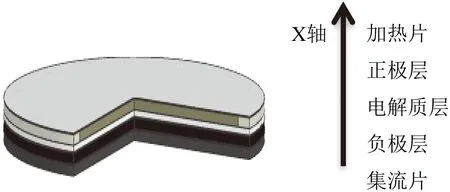

测试热电池的电堆由12个φ24 mm的硅锂/二硫化铁单体电池串联输出对称的±12 V两组电压,加热片采用锆+铬酸钡的加热纸冲制而成。电堆结构示意如图1所示,其中1号极引出导流条、3号极引出导流条、4号极引出导流条分别是+12 V、地、-12 V极引出导流条,2号极引出导流条为故障加热片紧邻单体输出性能测试用引出导流条。紧邻单体电池的加热片从电堆的上到下依次编号为1、2、3……13,加热片的替换位置对应的电堆方案见表1。通过调整2号极引出导流条的位置以测试加热片故障紧邻单体的输出性能。

表1 加热片的替换位置与对应的电堆测试方案Table 1 Replace position of heating plate and corresponding stack test scheme.

图1 热电池电堆结构示意Fig.1 Structural diagram of thermal battery stack.

2.2 测试线路

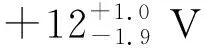

图2 热电池测试线路原理Fig.2 Schematic diagram of thermal battery test circuit.

该研究使用美国Hi-Techniques公司的SYNERGY数据采集仪,采集电压范围为200 mV~1 000 V,采样率为200 KS/s;采用自制点火器激活热电池,激活电流为0.55~5 A可调,电压0~30 V可调;数据采集单元采用安捷伦的34970,其电阻量程自动100 Ω、1 kΩ、10 kΩ、100 kΩ可选,分辨率为41/2位。

3 结果与分析

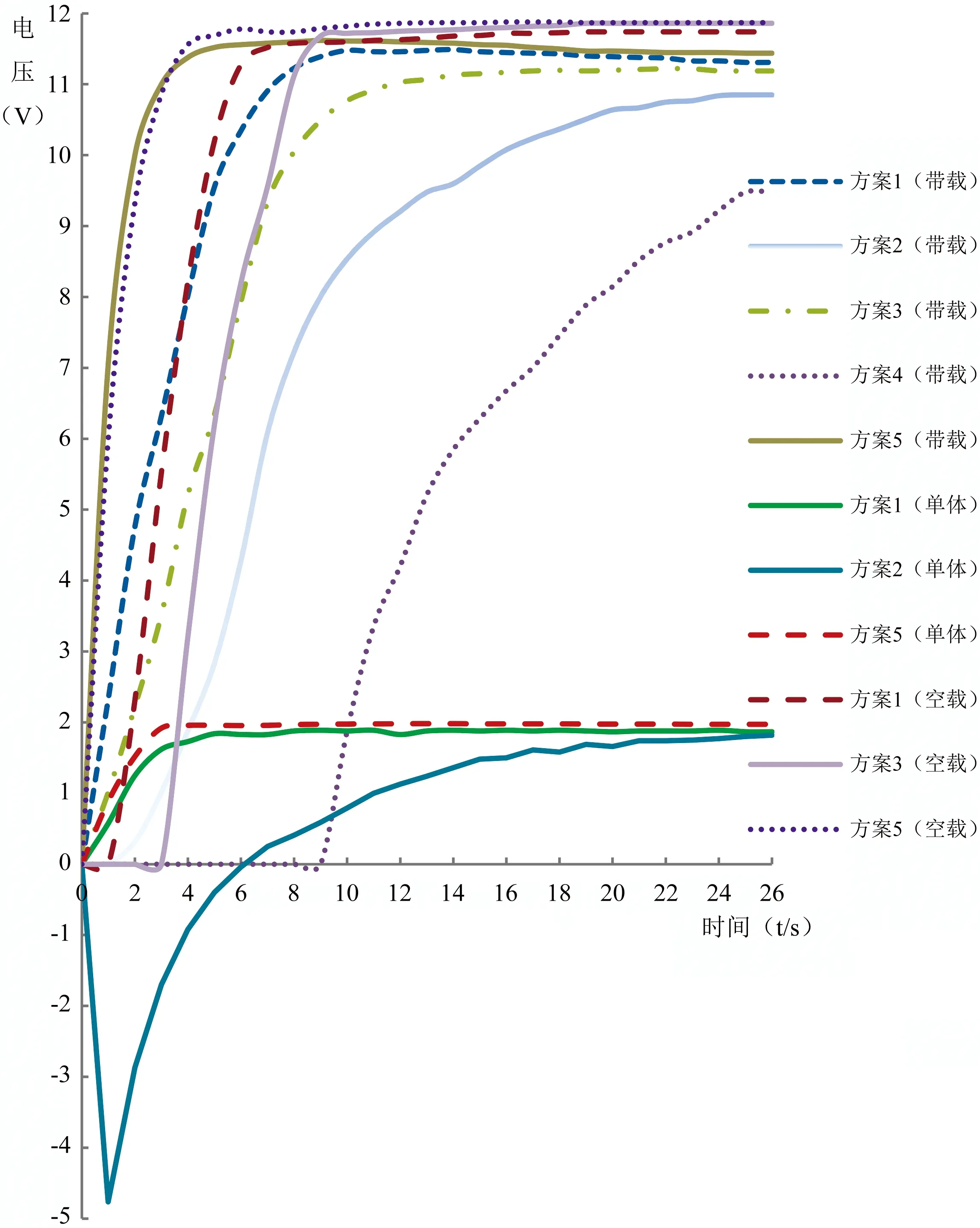

3.1 带载条件下加热片故障对电堆输出性能影响

常温带载条件下,五种不同方案电堆的输出电压曲线如图3所示。从图3五种电压曲线可以明显看到:五种方案电堆的输出电压曲线均平滑、无电压抖动;在同一时刻五种方案的电压曲线相比,方案5的电压值最高,依次为:U方案5(带载)>U方案1(带载)>U方案3(带载)>U方案2(带载)>U方案4(带载)。

图3 不同方案电堆带载、空载及紧邻单体电池带载电压曲线Fig.3 The voltage curves of stack with different schemes on load,unload and adjacent single cell on load.

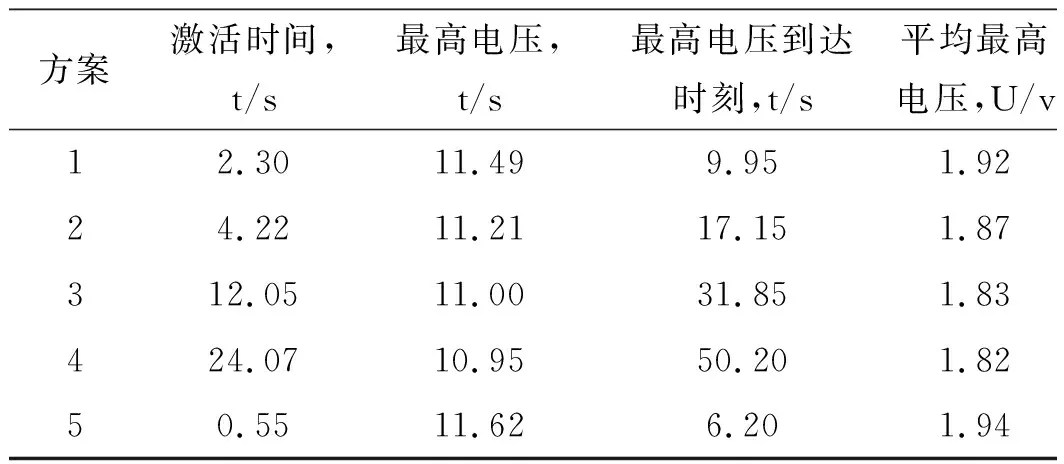

按照技术要求的输出电压下限10.1 V计,五种方案激活时间以及电压达到最高值时刻的数据统计如表2所示。可以看出,故障加热片电堆常温带载条件下,电堆输出电压曲线上升斜率与正常激活曲线相比减小,不论是一个加热片还是两个加热片故障,在电堆上端对输出电压曲线的影响小于其在中间段,且激活时间均不能满足不大于1.2 s的指标要求。

表2 带载条件下各方案输出电性能参数Table 2 Output electrical performance parameters of each schemes under load.

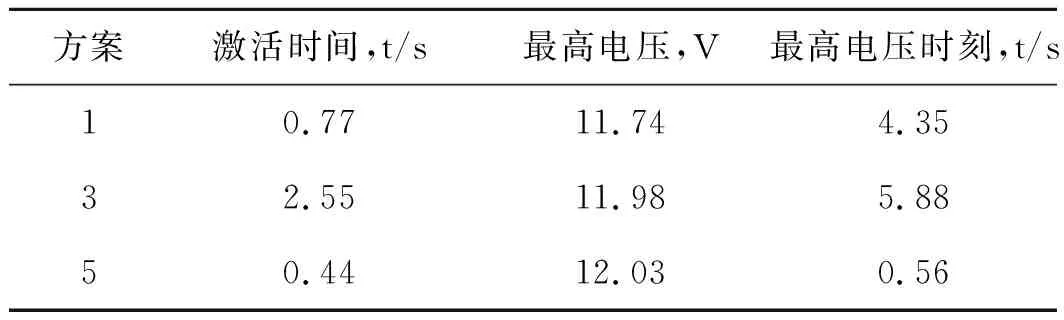

3.2 空载条件下加热片故障对电堆输出性能影响

常温空载条件下,方案1(空载)、方案3(空载)和方案5(空载)电压曲线如图3所示。电堆激活时间和最高电压及其出现时刻具体数据如表3所示。不论从输出电压的曲线斜率,还是从最高电压与其出现的时刻和激活时间分布可以看出,空载条件下加热片故障对输出电性能的影响均要小于带载情况下的影响。关于这点,从空载电压基本等于电动势可以解释,当电池外线路中没有电流流过,电池电压为:

V=E-IR内=E-I(RΩ+Ri)[6]

(1)

式中:V为工作电压,V;E为电动势,V;I为工作电流,A;RΩ为欧姆内阻,Ω;Ri为极化内阻,Ω。由于空载电流接近于0,内阻对开路电压影响减小。

表3 空载条件下激活时间和最高电压Table 3 The activation time and maximum voltage under unload.

3.3 故障加热片对紧邻的单体电池输出性能影响

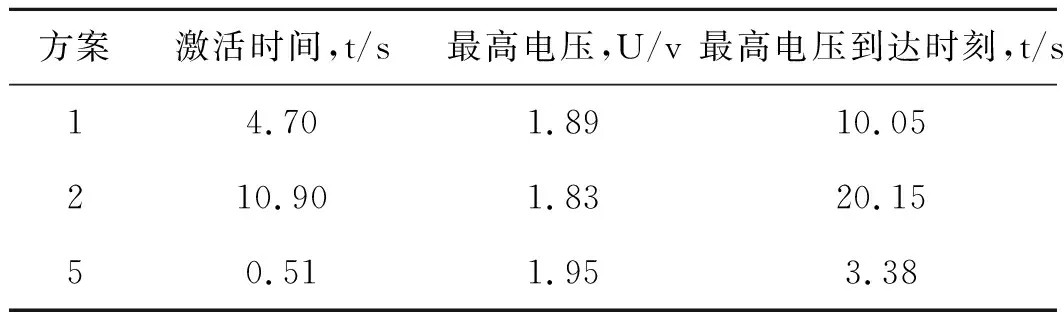

为进一步验证加热片故障对电堆输出电压的具体影响,在方案1和方案2电堆输出性能采集的同时,对其故障加热片紧邻单体电池电压进行同步采集,方案1(单体)、方案2(单体)和方案5(单体)带载条件下其电压曲线如图3所示。

依据电堆输出电压要求下限10.10 V计算单体电池下限电压为1.68 V,单体电池激活时间以及最高电压出现的时刻见表4。通过表4可知,加热片故障对电堆输出性能的影响小于其对紧邻单体电池的影响,空载条件下影响程度小于带载条件,故障加热片主要是对其紧邻单体电池输出性能造成影响。

表4 带载条件下单体电池输出电性能参数Table 4 Output electrical performance parameters of single cell under load.

从热电池结构可知,热电池内部基本上被单体电池、集流片、加热片、绝缘保温材料等固体零部件充满,单体电池为正极层、电解质层和负极层等材料冷压成型的薄型圆片状,单体电池结构示意如图4所示。

图4 单体电池结构示意Fig.4 Structural diagram of single cell.

电解质层处于正负极层中间,可以简单地认为正、负极材质均匀,各自热导率λ不随温度变化,视为常数。加热片燃烧瞬间对单体电池的加热,相当于一个高温热源,单体电池圆片状壁面的面积为A,平壁的温度只沿着垂直于单体电池壁面的x轴方向变化,故等温面皆为垂直于x轴的平行平面。根据傅里叶定律[7]

Q=-λAdt/dx

(2)

式中,Q为导热速率,W;A为导热面积,m2;λ为热导率,℃/m;dt/dx为沿x方向的温度梯度。

可知:由于方案1中最上部缺少一个加热片,少一个加热片燃烧产生的热量,导致其单体电池电解质加热熔融需要传导的热量速率减少了一半,激活时间、最高电压等输出性能在激活和工作初始阶段与正常电堆相比都有降低。虽然方案2与之相似,但其输出性能降低更明显,从电堆结构和内部激活瞬间温度分布可知,电堆两端温度可达1 400 ℃,加热片燃烧温度1 051 ℃[8],端部温度梯度大于中部,传热速率大,所以方案1输出性能影响小于方案2。

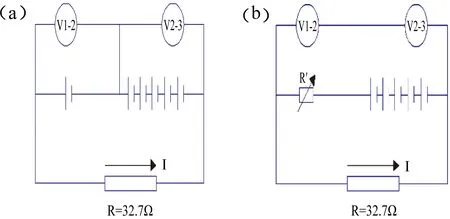

另外,从故障加热片紧邻单体电池方案2的输出电压曲线可以看到,在7s以前该单体电池检测的电压为负值。这主要是因为在方案2中单体电池两面加热片均出现作用故障,需要更远处端部保温产生的热量传递来加热单体电池,电解质熔融速度会更明显的减慢。此时,该单体电池在带载情况下,表现出初始内阻大,随着热量逐步的传递,内阻逐步降低,在整个工作回路中以从大到小变电阻形式在电路中起作用。激活后0~7 s及之后的电堆工作电路原理示意图分别如图5(a)和图5(b)所示,在0~7 s,上端单体电池内阻产生的压降值大于其电压值,以负值输出,致使在此期间电堆电压输出值与正常电堆输出相比,很明显较低,与采集的图3曲线和测试的表4数值基本一致。

图5 (a)起始阶段7 s以后工作电路原理示意(b)起始阶段0~7 s工作电路原理示意Fig.5 (a) Schematic diagram of working circuit after 7 s in initial stage;(b) Schematic diagram of working circuit from 0 s~7 s in initial stage.

4 结论

热电池单体电池激活过程中加热片故障,对输出电压等电性能均会产生不同程度的影响。主要有以下几点表现。

(1)带载时电堆输出电压变低(且电压上升变慢),激活时间变长;随着电堆的负载越大,其影响也越明显。

(2)加热片故障,主要影响加热片紧邻的单体电池,单体电池的内阻为主体表现形式。

(3)无论是单体电池的单面一片(一端)还是其双面二片(两端)加热片作用故障,其电解质熔融均会变慢,此时单体电池以内部大电阻的形式出现(内阻介于常温和激活状态之间),使其激活时间滞后,前期带载能力不足,不能满足用电需求。