高瓦斯突出矿井综采工作面初采时期瓦斯治理技术

2022-05-08赵少波董锦洋

赵少波 董锦洋

(1.晋能控股煤业集团寺河矿;2.太原理工大学安全与应急管理工程学院)

初采工程在高瓦斯突出矿井综采工作面回采过程中起着至关重要的作用[1],但煤与瓦斯突出问题也最容易产生[2]。综采工作面初采后,邻近煤层、围岩、煤柱以及采煤工作面丢煤等瓦斯源都会向采空区涌出,造成回风巷瓦斯浓度超过《煤矿安全规程》的规定[3-5]。探究综采工作面初采期间的综合瓦斯治理技术,对实现综采工作面初采工程安全高效推进起着重要作用。本研究就寺河矿东井区东五盘区5311 大采高综采工作面初采时期瓦斯治理进行技术总结。

1 工程概况

寺河矿东井区东五盘区5311 大采高综采工作面处于+350 m水平,工作面倾斜长度为296.3 m,走向长度为1 716.5 m,采用走向后退式长壁采煤法开采。煤层平均厚度为6.24 m,煤层倾角为0°~5°,采高为6.0 m,一次采全高。地面标高为+560~+678 m,周边有乡村公路、输电线路、瓦斯管路、河流等。工作面开采3#煤层,煤体为黑色,具似金属光泽,以亮煤为主,暗煤次之,半亮型。煤层结构为全煤,属稳定煤层,煤的密度为1.46 t/m3,普氏硬度系数f=1~2。

矿井东井区绝对瓦斯涌出量为346.85 m3/min,相对瓦斯涌出量为21.63 m3/t,属于高瓦斯矿井。东井区西胶带输送机大巷服务于本工作面。5311 工作面布置有3 条顺槽巷道和切眼,各巷道沿煤层底板布置,采用锚杆支护、锚索补强的支护方式。工作面北的53113 巷作为辅助进风巷、皮带巷;53112 巷作为回风巷;南侧53111 巷用作主进风巷、运输巷及列车巷;东为切眼,用于安装综采设备。5311 大采高综采工作面初采后,大量瓦斯随之涌出,极易造成瓦斯超限,如不及时处理会造成瓦斯浓度升高、瓦斯积聚,将可能导致人员窒息、瓦斯燃烧、爆炸等重大事故,给工作面的安全高效生产带来隐患。因此,需要用多种瓦斯抽采方法尽可能多地预先抽出煤层中赋存的瓦斯,减少回采时期瓦斯涌出量,从而保证矿井的安全生产。

2 综采工作面采前瓦斯抽放措施

2.1 通风防超限措施

在进行5311工作面初采后,大量瓦斯涌出,普通的“一进一回”U 型通风方式无法将瓦斯稀释到安全范围,这时将5311 工作面改用“两进一回”U 型通风方式,其中53111巷为主进风巷、运输巷及列车巷,进风量为3 400 m³/min,53113 巷为辅助进风巷、皮带巷,进风量为1 400 m³/min,53112 巷为回风巷,总风量为4 800 m³/min,通风系统如图1 所示。在此方案下,采空区的瓦斯通过巷旁支护进入回风巷,从而解决工作面瓦斯超限问题;同时保证工作面始终处在进风流中,保持良好的工作环境。

2.2 初采强制放顶措施

初采放炮前,需对5311 切眼、尾巷0#、1#、2#、3#、4#横川及53113 和53112 巷28#、29#横川通风设施进行加 固 保 护,其 中5311 切 眼、尾 巷0#、1#、2#、3#、4#及53113 和53112 巷29#横川设施为初采密闭墙,需在放炮前喷浆加厚至1.0 m,降低初采放炮的影响。

炮眼按如下设计施工:①与5311 切眼顶板钢带平行,按排距1.75 m 布置,炮眼深度为6 m,孔径为42 mm,每排施工5 个炮眼,第一个炮眼距采面侧煤帮1 m,与顶板呈85°角偏向巷道中间,第二个炮眼距第一个炮眼1.5 m,与顶板呈85°角偏向第一个炮眼,第三个炮眼距第二个炮眼1 m,与顶板垂直,第四个炮眼距第三个炮眼1 m,与顶板呈85°角偏向第五个炮眼,第五个炮眼距第四个炮眼1.5 m,与顶板呈85°角偏向第四个炮眼;②在5311 切眼与53113 巷相交、距尾巷煤柱1 m 处施工4 排炮眼,排距1 m,第一排炮眼距巷帮1 m,每排施工4个炮眼,间距1 m;炮眼深度为6 m,孔径为42 mm,与顶板垂直。

2.3 工作面尾巷钻孔抽放措施

为了有效解决5311 工作面初采期间支架后部及上隅角瓦斯,在5311 尾巷设计施工中位孔、高位孔、穿透孔及底板孔。尾巷钻孔示意图见图2。

钻孔参数及布置位置如下。

(1)中位孔。设计施工8 个中位孔,钻孔间距为10 m,孔深为90 m,钻孔孔径均为113 mm;中位孔终孔层位为煤层顶板以上15~25 m,封孔段长度大于18 m。

(2)高位孔。设计施工8 个高位孔,钻孔间距为10 m,孔深为90 m,钻孔孔径均为113 mm;高位孔终孔层位为煤层顶板以上25~40 m,封孔段长度大于18 m。

(3)穿透孔。设计施工8 个穿透孔,钻孔间距为10 m,孔深为60 m,钻孔孔径均为113 mm,封孔段长度大于18 m。

(4)底板孔。设计施工8个底板孔,孔深为74 m,孔径为94 mm,钻孔施工至穿过5#煤层5 m,钻孔间距为18 m,封孔段长度大于18 m。

2.4 高位钻孔抽放措施

在53133 和53122 巷横川内布置高位钻孔,利用工作面预抽瓦斯管路抽采,以解决采空区裂隙带瓦斯抽采问题。其中20#横川钻孔设计施工层位为煤层顶板上方30、35、40、45 m 区域,其余横川钻孔设计施工层位为煤层顶板上方35、40、45、50 m 区域。钻孔间距为5 m,每隔5个横川布置一组,共6组,每组4个ϕ150 mm钻孔。工作面高位钻孔布置如图3所示。

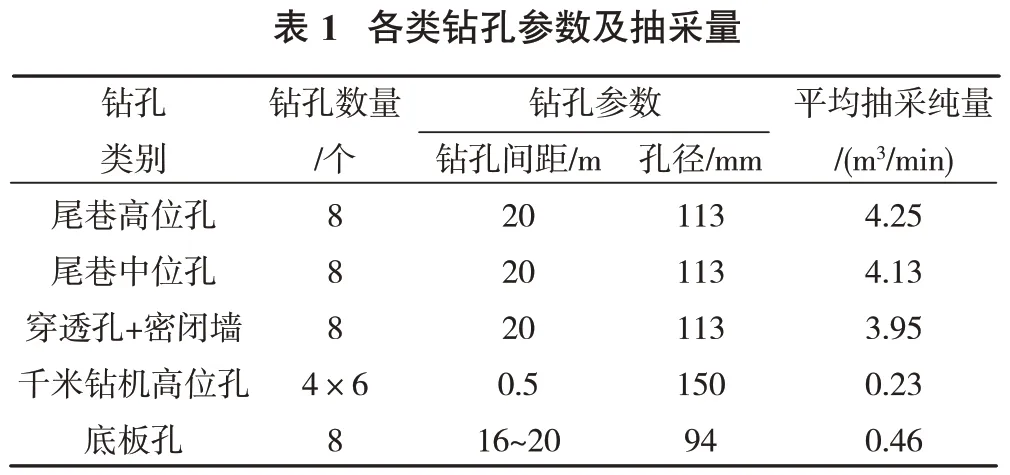

3 初采瓦斯治理技术经验

通过取消常见的“一进一回”U型通风方式,而采用“两进一回”通风、初采强制放顶、工作面尾巷钻孔抽放和高位钻孔抽放的综合瓦斯治理技术进行瓦斯抽采,做到尽可能抽取所有可抽取的瓦斯。现场实践结果表明,在5311 工作面初采期间未发生瓦斯超限,也未发生瓦斯浓度超0.50%的情况。各类钻孔及抽采瓦斯量见表1。

3.1 工作面配风

5311 工作面从放顶到初采期间,工作面平均配风量为3 600 m³/min,平均风排瓦斯量为25.2×104m³。临近5310 工作面初采配风量为4 400 m³/min,总风排瓦斯量为58.3×104m³。通过对比发现,5311 工作面配风小,风排量下降超50%,5310 工作面配风大,风排瓦斯量大。同时,配风量的增加会扰乱采空区瓦斯流场,不利于瓦斯抽采,应根据实际情况,选择合适的配风量。

3.2 瓦斯抽采系统

(1)根据工作面初采瓦斯情况,将5311 尾巷高位孔、中位孔由采空区系统服务调整为预抽系统服务,同时增加抽排系统53112巷巷口混合量,工作面所有抽采混合量由前一日的155.66 m³/min 调整至331.37 m³/min,工作面瓦斯浓度由前一日的0.4%以上下降为0.30%左右。值得注意的是,根据现场高位孔和中位孔瓦斯抽采量的变化,直接顶垮落后,当日瓦斯抽采量为1.85×104m³,较前日增加5 倍,且往后瓦斯抽采量逐日升高。当老顶垮落后,当日抽采量为1.82×104m³,较前日下降51%。寺河矿下一步要坚持推行初采高位、中位孔抽采,保障抽采效果,并且根据顶板垮落情况调整抽采负压。

(2)5311 工作面总抽采量约为30.5×104m³,总风排量为25.2 万m³,抽采率为54.8%,总抽采量较5310 工作面要少7.2×104m³。说明初采放顶的良好效果和低风量能够减少采空区瓦斯涌出。

(3)5311 工作面密闭墙+穿透孔混合初采量约为309.9m³/min,初采期间抽采总量为8.5×104m³,可有效减少工作面采空区瓦斯积聚。对比5310工作面初采期间穿透孔总抽采量为3.1×104m³,说明密闭墙抽采配合密闭墙风排能够大幅度降低采空区低层位瓦斯浓度,避免瓦斯超限。密闭墙+穿透孔抽采在抽采过程中发挥重要作用。

(4)5311 工作面底板孔有12 个,5310 工作面底板孔有28 个(巷道圈定时底板瓦斯明显异常),5311工作面底板邻近层瓦斯较5310 工作面少,判断5310工作面初采期间瓦斯异常的主要原因是邻近层瓦斯涌出量较大,造成整个采空区瓦斯量偏大,而5311工作面相对较少,是本次初采瓦斯治理效果较好的一个客观因素。下阶段5312工作面当前切眼尾巷底板瓦斯突显,宜尽快采取措施对初采段底板邻近层瓦斯超前抽采,应抽尽抽。

(5)在5311 工作面切眼顶部以高于切眼顶板往上6.5 和8 m 施工了2 个倾向高位钻孔,钻孔间距为2~3 m,钻孔目的是抽采爆破后顶板裂隙的瓦斯和一氧化碳。但初采放顶后倾向高位钻孔无抽采量,直接顶开始垮落后才产生抽采纯量,平均抽采纯量为2.73 m³/min,总量为23 544 m³,最高瓦斯抽采量为3.62 m³/min,老顶来压后开始衰减。

4 结语

初采工程在高瓦斯突出矿井综采工作面回采过程中起着举足轻重的作用,需要认识到初采期间瓦斯治理的重要性。通过在寺河煤矿5311综采工作面初采期间的实践,采用工作面强化通风、强制放顶、尾巷瓦斯抽采、采空区瓦斯抽采等一系列瓦斯综合治理措施,最终使5311工作面未出现瓦斯超限,且瓦斯浓度低于0.50%,避免了瓦斯浓度升高、瓦斯积聚将可能导致的重大安全事故,切实解决了该矿初采瓦斯超限的难题。