卧式加工中心床身特性计算与测试分析

2022-05-08龙燕燕

宋 博,龙燕燕

(广西英华国际职业学院,广西 钦州 535000)

卧式加工中心是一类重要的数控机床,其结构及工作特性不同于一般机床,通过应用先进的设计理念,不断改进对系统的动态特性的研究方法。而床身作为加工中心的重要基础件,其动态特性对加工精度和稳定性起着重要的影响作用。机床床身的动、静态特性主要受结构设计尺寸和筋板布局形式的影响[1]。床身结构设计不合理,会引起各种变形和振动。

围绕床身固有特性的研究方法,众多专家学者在机床床身结构优化设计方面做了广泛而深层次的研究[2-5],而且对床身静动态性能的研究也进行了探讨。但是,这些研究仅仅是从建模仿真的角度进行计算,缺乏从动态试验角度分析静动态性能的影响。

以HMC80卧式加工中心床身为研究对象,通过ANSYS软件分析床身的动静态特性,结合模态试验对比仿真与测试数据,找到了床身的薄弱环节,为下一步的优化提供了依据和指导。

1 床身模型简述

HMC80型卧式加工中心整机主要部件包括床身、立柱、滑座、主轴箱、工作台和刀库6部分。加工中心整体结构采用SOLIDWORKS装配,如图1所示。床身作为整机的基础支撑件,用于放置导轨、主轴箱等关键部件,采用T型封闭式箱体结构。床身前壁开矩形前窗,床身内以纵横井字加强筋布局,加强筋和底板铸有清砂孔,床身底部有用于固定的凸台和螺栓孔。

图1 HMC80卧式加工中心整机的CAD模型

2 床身结构刚度计算分析

机床刚度是指在切削力和其他力作用下,抵抗弹性变形的能力,其包含静刚度和动刚度。数控机床由于其加工性能的要求,比普通机床的刚度要求更高。

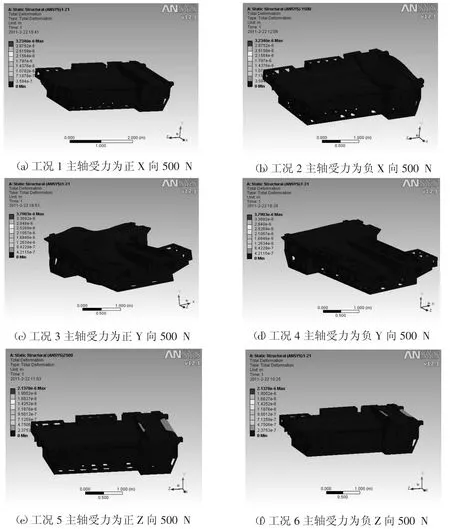

数控机床在加工时面临着6种不同的工作情况,在这6种不同的工作情况下其床身受力均不同,即机床的刚度也有很大的差异,为了保证机床在每一种工作情况下都能够高精度高效率地安全工作,现在针对每一种不同的工作情况对床身刚度进行分析。

根据图2中6种工况下的床身综合变形情况可以看出,床身最大变形发生在工况1时,最大变形量为3.790 3μm,发生在床身与立柱的结合部。而且依据整机综合应力云图,应力最大情况发生在工况1,为0.429 25 MP,且只发生在立柱和主轴部位,远小于材料的强度极限250 MP。床身变形量满足静刚度要求。

图2 6种工况下的床身综合变形

3 床身动态分析

加工中心动态特性涉及结构的刚度、阻尼、振动频率和振型等多个方面,对加工中心动态特性的测试主要包括模态振型实验和动刚度实验等[6]。数控机床床身是其他零部件安装的基础,在对其刚度要求较高的同时,对其振动性也有很高的要求,为了确保工作精度,一般需要对机床的主要零部件进行模态分析,然后结合试验进行数据对比,得出不同零部件在自由模态情况下的共振频率,最终验证仿真的准确度。

3.1 测试内容

模态测试的试验设备有LMS公司的SCADA-III32通道数据采集系统、LMS公司的TEST.LAB数据分析软件、LMS公司CADA-X振动模态分析软件、LC-03冲击力锤、CA-YD-186普通型振动加速度计、YE5857电荷放大器等,对HMC80卧式加工中心部件在自由模态下进行振动特性(固有频率、模态阻尼比和振动模态)测试与分析。其测试系统框架如图3所示。

图3 HMC80卧式加工中心振动模态测试系统构成框图

3.2 测试原理及方法

根据测试系统可知,当冲击锤对部件或整机进行锤击时,试件产生衰减的振动(阻尼使振动衰减)。经数据采集系统测试力锤和各测点的加速度响应时域信号。经数据处理可得冲击锤的力谱和试件结构上的响应加速度谱。由于冲击锤的力谱是宽频带的激励谱,在试件结构上的响应是与激励相对应的宽频加速度谱。在数据处理后可得频响函数(实部与虚部)。试件的模态参数(阻尼比和振型、固有频率)可由试验中的频响函数经振动模态参数识别软件包获得。

3.3 测试过程

在对卧式加工中心进行振动模态测试试验设计时,第一步需要根据床身零部件及整机的结构特点进行测点布置方案的确定,并在测点处安装加速度计。测试开始前需要对系统进行调试和预试验,具体方法为用力锤敲击试件,测试在各测点处的加速度计响应状态,以此来检验导线、力传感器和加速度计的工作情况。力锤选用中频段激振力锤(频率响应范围为521 Hz),惯量大(重量8 kg)的力锤。加速度传感器选用低频响应灵敏度高,抗干扰强的加速度传感器。为了提高试验的精度,在测试时需先选取能最大激起各阶振形的测点作为锤击点,反复锤击3次以获取其频响特性,然后再依次测试其他测点的频响特性。测试完后使用LMS CADX-X模态分析软件包对每一个测点的频响特性进行分析,综合得出HMC80卧式加工中心零部件和整机的频响特性,同时识别出模态参数。

3.4 测点布置

此次测试共布置40个布点,分别测试各点在三轴向的频率响应函数和振型。测试点的数目与位置的选择应考虑以下3个要素:(1)以减少漏掉模态为原则,均匀分布测试点;(2)保证试验模态的可辨识性条件,明确显示试验频段内所有模态振型的特征及区别;(3)测试点中应包括被测试件的所有结构点;(4)测试点不能太靠近节点[7]。

根据上述要素,床身振动模态试验测点布置如图4所示。

图4 床身测点分布图

3.5 振动模态试验数据处理和模态参数估计的方法

振动模态试验数据处理和模态参数估计是整个模态分析中的关键步骤之一。在此次试验模态参数估计中,采用LMS公司CADA-X模态分析软件包中单自由法(SDOF)和复模态指示函数(CMIF)方法来估计机床零部件的模态参数和整机的模态参数。

在利用CADA-X软件包对HMC80卧式加工中心进行振动模态试验数据处理和模态参数估计时可大致分如下4个步骤进行:(1)建立机床零部件和整机的三维线架几何模型;(2)筛选和检验试验数据;(3)估计机床零部件和整机的模态参数。(4)使用LMS公司的TEST.LAB软件包对模态数据进行转换。

4 结果分析

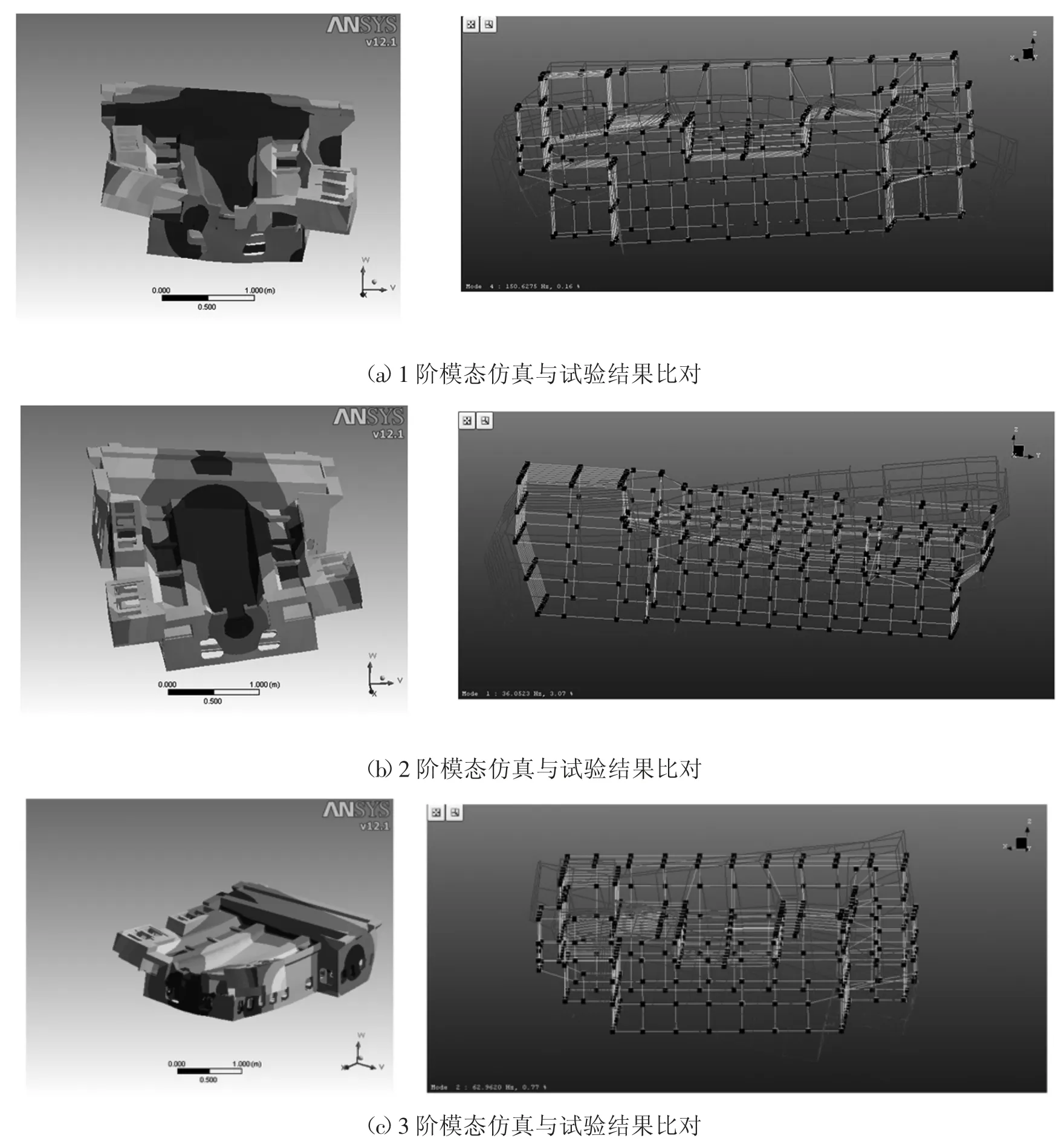

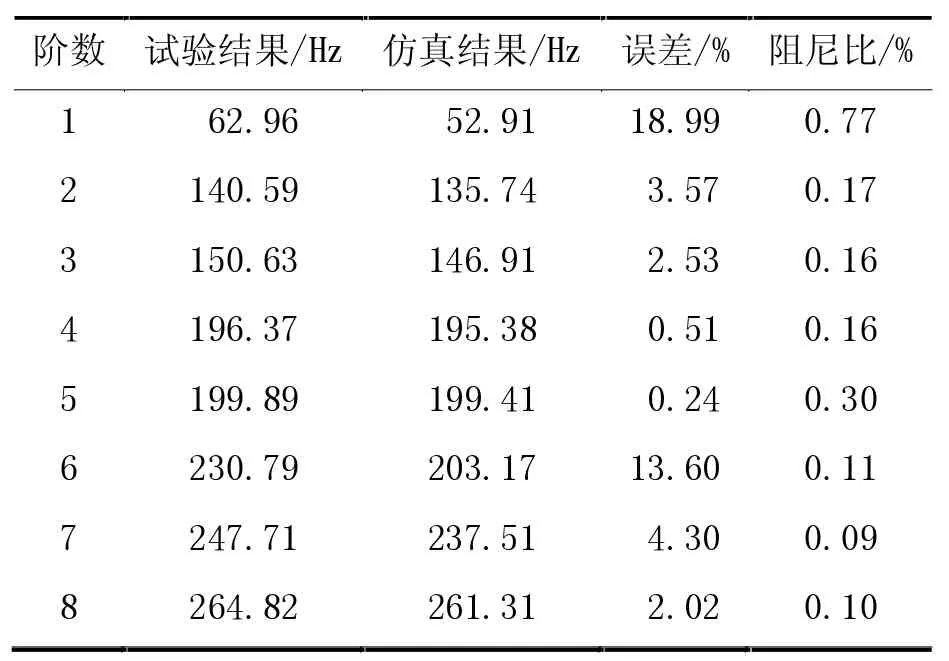

利用ANSYS软件对床身进行有限元模态仿真分析,把模态仿真和模态测试的各阶模态与振型做比对。根据床身对低阶频率较为敏感的特性,提取前8阶模态。模态测试与仿真频率对比见表1。各阶模态仿真和试验结果对比如图5所示。床身的材料为HT250,其弹性模量E=1.5e 11Pa,泊松比ν=0.25,密度ρ=7 350 kg/m。机床床身仿真与试验对比前8阶模态结果如图5所示。

图5 机床前8阶振型

如图6所示,从床身仿真振型与试验所得振型数据进行比对,可以得出机床床身在不同阶次的振动情况,两者的振动情况是基本一致的。比对在不同阶次下固有频率的相对应差与绝对误差结果,其相对误差值绝大部分都在10%之内,见表1。

表1 床身试验与仿真固有频率(Hz)对比

结合图6和表1可以看出,床身1阶频率的试验结果已达到62.96 Hz,其固有频率较高,引起共振的概率很小,从而得出本次分析的床身结构刚度足以满足实际工况要求。床身在自由边界状态下试验模态振型中,第1阶床身前后倾翻,前后分别向上或向下翘起。第3阶床身前后扭摆,前后均向上翘起。第8阶床身中间部分向上拱起。这三阶模态的振型对工作台在水平方向的位置影响较大,导致工作台在图示方向绕x方向的倾翻,对工作台在水平方向的加工精度有一定的影响。第2阶床身的左右扭摆,第4阶床身左右均向下翘起,中间部分向上拱起。这两阶模态对工作台导轨的影响较小,在振动过程中,工作台导轨均处于平行状态。这两阶模态不会严重影响机床的加工质量。第5阶、第6阶、第7阶振型的特点是床身的工作台导轨附近出现扭曲,这个扭曲对工作台的定位精度带来很大的影响。应该避免这几阶模态的出现。根据测试和仿真的结果可以得出,该床身薄弱环节在前端部位,而且该部分支撑对象是工作台,对加工精度有较大影响,所以该床身还具有较大的结构优化空间。

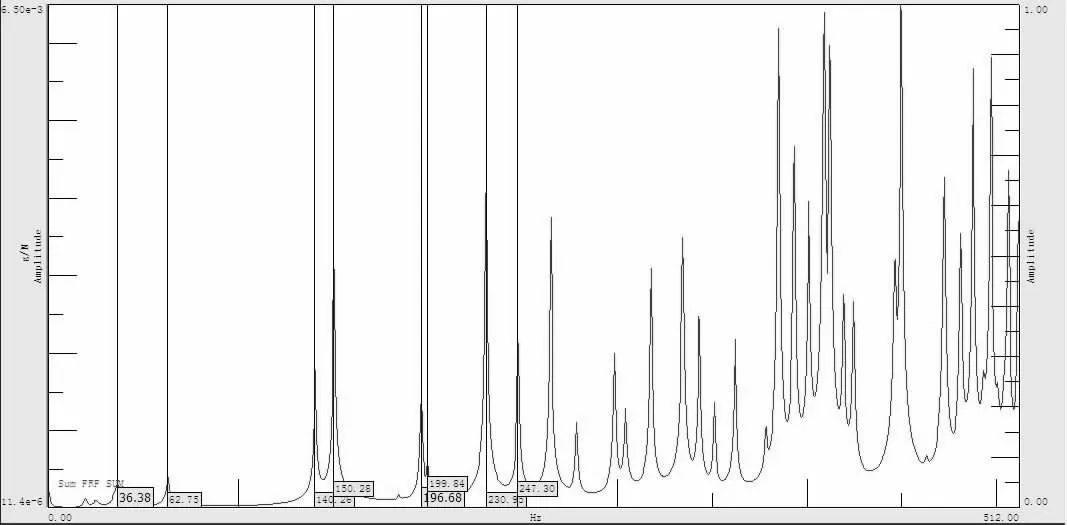

图6 床身的频率响应函数

5 结论

采用模态仿真和动态测试相结合的手段对HMC80型卧式加工中心的床身结构性能进行定量化分析。(1)在考虑整机状态下,床身最大变形量3.790 3μm,有较强的抗破坏能力,静刚度满足要求。(2)对比仿真与测试数据可以得出,在199.41~237.5 Hz处床身的工作台导轨附近出现扭曲,床身薄弱环节在前端部位,床身在该部位还具有较大的结构优化空间。