差速器间隙测量设备的设计

2022-05-08刘世杰徐培民

赵 驰,刘世杰,徐培民*

(1.特种重载机器人安徽省重点实验室,安徽 马鞍山 243000;2.安徽工业大学 机械工程学院,安徽 马鞍山 243000)

差速器使同轴的两轮差速转动[1],可提高车辆的动力性和通过性,改善车辆的稳定性。差速器主要包括半轴齿轮、行星齿轮及壳体等。它的轴向间隙值、圆周间隙角和标准值的理论偏差影响差速器的可靠性,因此在装配完成下线之前,必须要经过严格要求的间隙误差精度检测。国内目前仍主要采用传统的人工静态测量方法,存在效率低、人工成本高等问题。德国的奔驰、宝马等先进汽车生产商已采用工业机器人、智能装备为主的新型自动柔性生产线[2],智能设备实现差速器的间隙测量。为适应发展需要,设计制造差速器间隙测量半自动化非标设备。

国内取得的优秀成果和运用的新技术值得学习借鉴。合肥工业大学的胡凯江[3]进行了差速器总成调整垫片测量方法与试验研究,主要介绍了测量差速器调整垫片的一种理论方法及实用设备。淦志勇等人[4]发明的一种能够同时检测行星轮轴连接销是否安装、差速器轴承是否压装到位和半轴齿轮安装后的间隙的三位一体差速器检测工装。赵江英等人[5]发明的一种差速器齿轮间隙及扭矩测量装置,采用可一体测量差速器齿轮间隙及扭矩的结构形式,可与上/下连接轴锥面配合的梳状锥形涨套,提高测量结果的重复性和准确性。

1 方案设计

首先介绍差速器结构和测量的间隙,根据差速器间隙范围确定测量设备的性能指标。其次分析差速器间隙测量设备的生产工艺,完成设备机械硬件总体结构和控制系统软件的总体方案设计。

1.1 性能要求

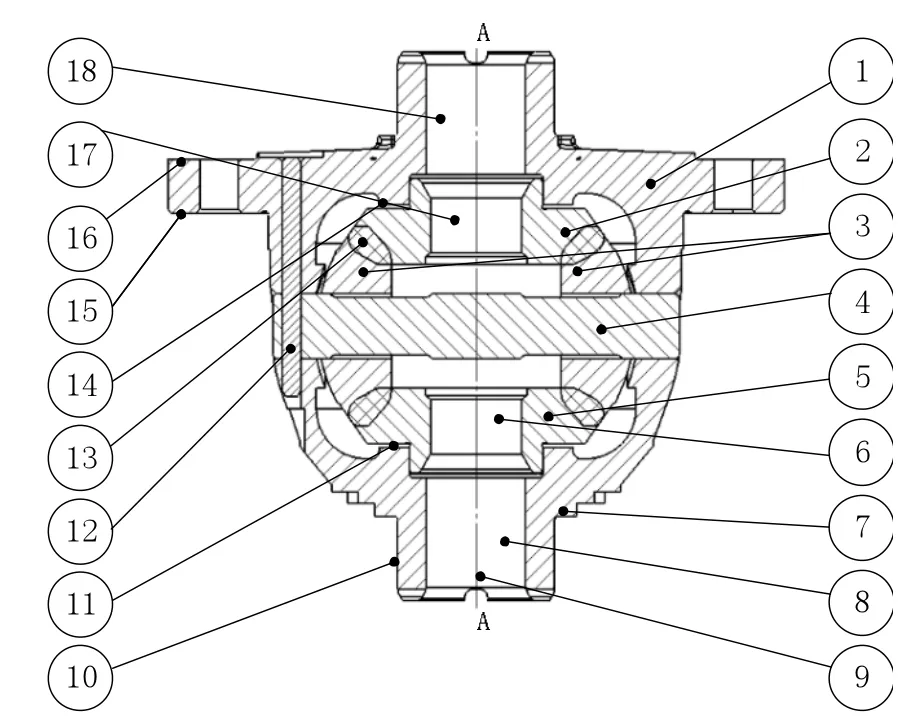

DIFF CASE型号差速器结构组成及待测量间隙如图1所示。

图1 差速器总成剖视图

设备对差速器定位夹紧并测量其轴向上/下间隙、圆周间隙角;人机界面显示实时测量数据、参数修改、手动操作等功能;此型号差速器轴向间隙(0.15~0.5 mm)和圆周间隙角(0.1~0.5°),设备测量间隙范围分别可达10 mm和5°,重复精度为0.05 mm和0.05°。

1.2 结构方案设计

根据差速器结构和经济成本等因素,设计半自动化间隙测量设备。首先弄清其工作原理,其次设计其基本结构,最后确定合适的测量组件布局。

设备结构方案设计主要由为定位夹紧组件、轴向上/下间隙测量组件、圆周间隙角测量组件和辅助组件几部分组成。定位夹紧采用机械自动夹紧气机构,差速器能够实现沿中轴线方向移动和绕中轴线转动,约束其余4个自由度。轴向间隙位于差速器壳体和半轴齿轮之间,位移传感器无法伸入到差速器壳体内部测量,采用间接测量的方法实现间隙测量,圆周间隙角亦如此。

差速器中轴线呈铅垂方向,定位夹紧组件位于设备居中位置;轴向上间隙、圆周间隙测量组件位于差速器上方,两者可换型;轴向下间隙测量组件位于工作台面下方。根据人机工程学和各组件结构,工作台面高850 mm左右,设备尺寸长宽高约1 000、1 200、2 000 mm。

1.3 控制系统方案设计

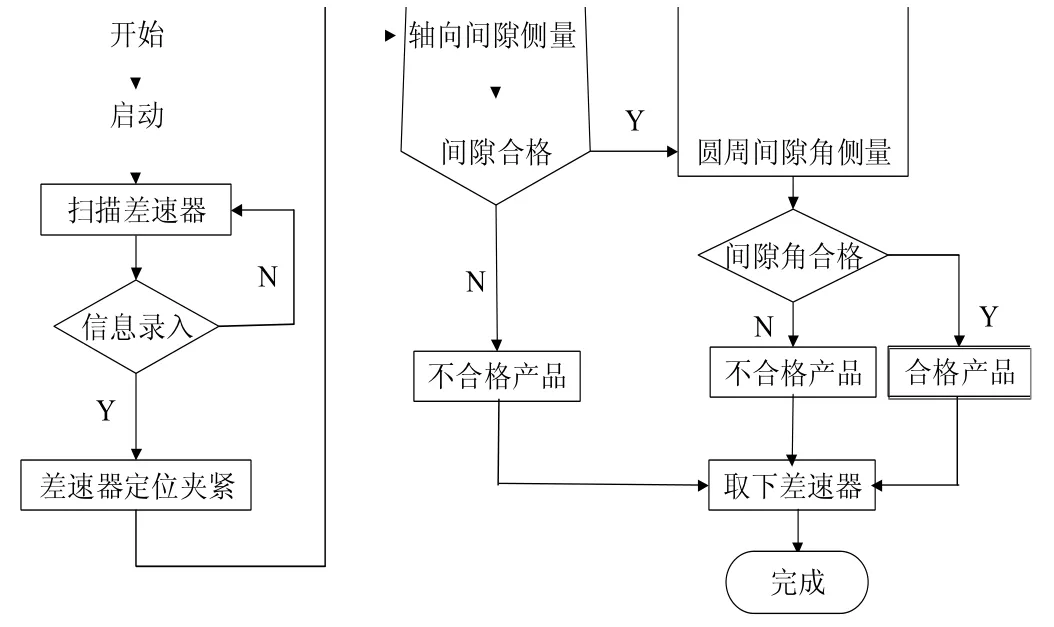

控制系统是实现非标设备自动化生产的关键,控制系统通过程序下达命令控制各组件依次运行,完成设备功能。控制系统主要功能包括安全保护与报警、控制执行件、信息输入输出、存储计算等。此设备控制采用PLC控制系统完成,工作总过程流程如图2所示。

图2 差速器间隙测量设备总过程流程图

2 机械结构设计

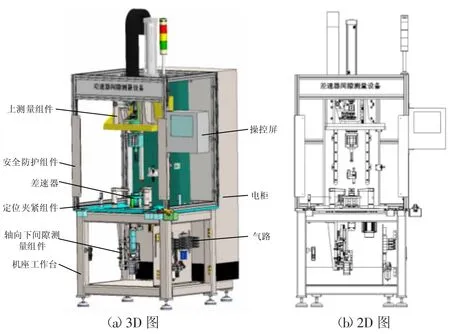

设备主要由机座工作台、定位夹紧组件、轴向下间隙测量组件、上测量组件、气路组件、安全防护组件等组成,其结构如图3所示。

图3 差速器间隙测量设备三维结构

(1)定位夹紧组件:由定位支撑机构和夹紧机构组成。差速器定位支撑采用定位板、支柱、端面螺纹孔和定位销来完成,壳体下端面作为支撑面。为了实现同一间隙多次测量,需转动差速器,设计一种电机带动的转盘结构。夹紧机构采用旋转夹紧缸,活塞杆伸出时可以旋转,避免取放差速器干涉;夹紧力和支撑力共线且方向相反,定位支撑方式更稳固。

(2)轴向下间隙测量组件:包含涨紧、测量和推入机构3部分。工作过程:差速器定位夹紧后,首先推入机构把涨紧机构伸入到差速器下半轴齿轮槽孔到位;然后涨紧机构涨紧半轴齿轮,测量机构三位气缸推动涨紧机构使半轴齿轮移动至差速器壳体轴向下间隙的上止点位置,位移传感器测量三位气缸上位值a1;完成后三位气缸推动涨紧机构使下半轴齿轮移动至间隙的下止点位置,位移传感器测量三位气缸下位b1,|a1-b1|-c1即为差速器轴向下间隙值,由于零件加工和装配存在误差,c1为校核得到的机械补偿值。

(3)上测量组件:工作过程与轴向下间隙测量组件类似,结构也包括推入、涨紧、测量机构;除此之外设计有换型机构,实现测量圆周间隙角、轴向上间隙传感器的自动换型。

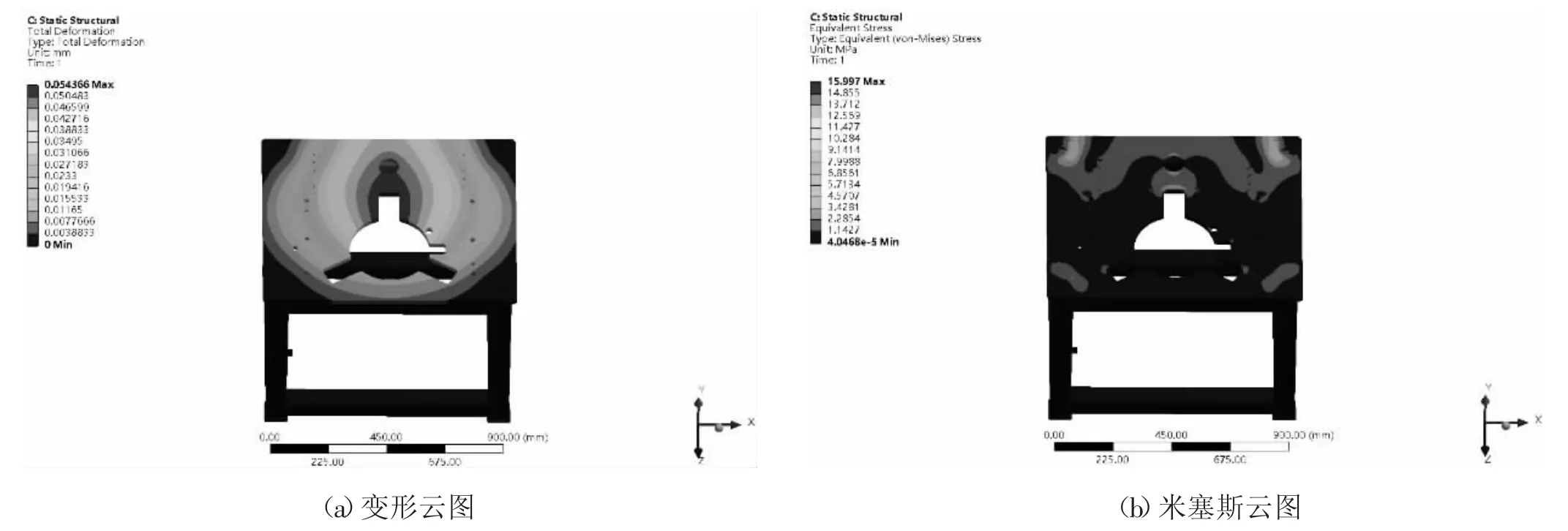

3 工作台强度刚度校核

机座工作台主要起固定支撑各功能组件的作用,它的变形影响测量间隙准确性。材料为Q235-A结构钢,密度7 860 kg/m3,弹性模量为2.12×105MPa,对机身工作台静力分析,对机座四角底部添加固定约束,施加载荷,然后求解,如图4所示。工作台面的最大变形量0.05 mm,为轴向间隙值0.5 mm的10%,刚度校核符合要求;最大应力15.997 MPa,材料Q235-A的屈服强度σs为235 MPa,强度校核符合要求。

图4 机座工作台静力分析

4 控制系统设计

4.1 气路控制系统

设备功能组件有3个旋转夹紧气缸、2个涨紧气缸、3个三位气缸、2个推入升降气缸、2个导向杆气缸、1个三点抓手气缸和无杆气缸。2个两位五通电磁阀控制1个三位气缸;滑台升降气缸采用三位五通中封电磁阀进行控制,起到保压防落作用;3个旋转夹紧气缸共用1个两位五通电磁阀控制;其余气缸各采用两位五通电磁阀单独控制。原理如图5所示。

图5 差速器间隙测量设备气动原理图

4.2 程序控制系统

设备采用Siemens S7-1200系列PLC控制器。控制系统以CPU-1214C为中央控制器,感应信号输入,CPU接受信号处理并向各执行元件输出命令控制动作,信号通过接线端子把输入输出模块和控制模块相连。I/O地址功能需要多个输入输出点,增加SM1223等扩展模块以满足需求。借助软件进行程序编程,差速器同一间隙测量多次取平均值,采用模块化程序设计[6],减少编程周期和程序占用存储空间。即把一个程序片段设计成一个模块,主程序运行时,直接调用程序模块,可以提高编程工作效率以及方便程序优化修改。

5 试验与生产应用

人机界面通过操控屏显示,是操作人员与设备交流的窗口[7],主要由主界面、手动界面、报警信息和参数设置界面组成。对测量过程与结果的可视化、设备调试维护时手动操作控制、显示报警信息和手动设置参数的功能。

(1)手动调试:对气缸、电机、接近开关等执行元件依次进行手动调试,检测设备各组件是否达到可正常工作的状态。

(2)自动调试:在人机界面的参数设计界面测量次数输入3次;人工扫描差速器并放入定位夹紧组件;启动设备自动化运行;检验各执行元件自动化运行是否正常,程序有无问题;安全组件是否起到防护作用;遇到故障是否报警等。设备自动调试运行正常后,在参数设计界面输入由测量误差分析差速器标准件自动测量并计算得到的补偿值,自动调试完成。

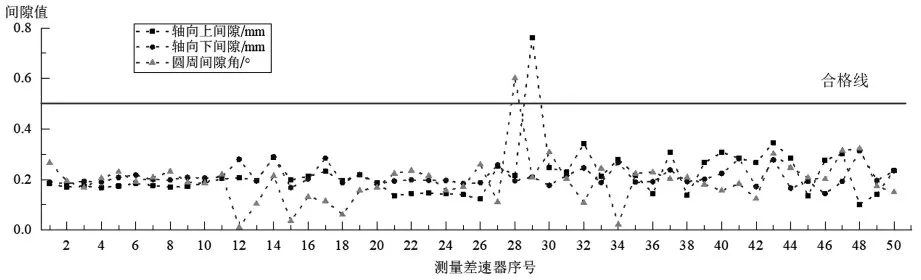

试验完成后,需要对设备进行应用生产,检测设备的稳定性与测量结果的准确性。在人机界面的主界面设置输入补偿值和测量次数后,对50件差速器进行自动化生产测量。数据分析如图6所示。由图6可知,位于合格线之上有2个差速器间隙不合格,超出间隙范围要求;测量数据波动小,设备应用生产测量间隙精度合格,满足需方使用要求。

图6 差速器间隙测量数据

6 结论

本论文源于实际生产需求,实现对差速器间隙自动测量设备应用与研究。首先对差速器的功能、工作原理做了介绍;其次对整体结构、空间布局和控制系统进行了方案设计;再次完成了设备的三维模型设计,并对机座进行了刚度、强度校核;最后完成了气路控制和程序控制系统设计,并进行设备试验和应用生产。在汽车生产制造业中有较好的应用前景。