DK36A型落下孔车集载能力分析及试验研究

2022-05-07陈坤

陈 坤

(中铁特货大件运输有限责任公司 安全装备研发部,北京 100070)

我国国民经济建设中大型设备的研制及运用都离不开运输装备的研发,提升运输装备的性能是大型设备能否安全送达到用户的关键。我国铁路落下孔车主要用于装运电力、冶金行业等超限、超重的阔大货物,如变压器和轧机机架等[1],如图1所示。

图1 变压器装车运输照片

该车型属于长大货物车的一种,主要由侧承梁、大小底架、转向架、车钩缓冲装置、制动装置及液压电气装置等部分组成[2]。铁路落下孔车运输的大型变压器为长方体结构,其两侧带有4个以上的肩座,肩座伸出长方体结构外并搭在落下孔车侧承梁上,变压器整体落于两侧承梁内,将其横向、纵向加固后进行铁路运输[3-4]。图2为变压器承载断面结构。

图2 变压器承载断面结构

按照落下孔车的承载方式以及变压器的外形尺寸,货物的垂向载荷相对于侧承梁为垂向对称集中载荷,车辆设计时需要确定其最小支承距离及最大垂向载荷。早期的落下孔车为保证满载使用的经济性,仅规定了车辆满载时的最小支承距离,即车辆达到载重额定值时能够满足的变压器肩座最小间距。随着大件货物运输市场的发展,变压器的类型日益增多,其质量不断变化,肩座间距也随之变化。因此,需要对现阶段的落下孔车集载能力进行评估,以适应多种类型变压器的运输需求,提高落下孔车的运用效率,缩短落下孔车的闲置期。本文以DK36A型落下孔车为例,对落下孔车侧承梁进行计算分析及试验检测,以评估其集载能力,扩大使用范围,提高其在大件货物运输市场的竞争力。

1 DK36A型落下孔车集载要求

DK36A型落下孔车主要技术参数见表1[5]。

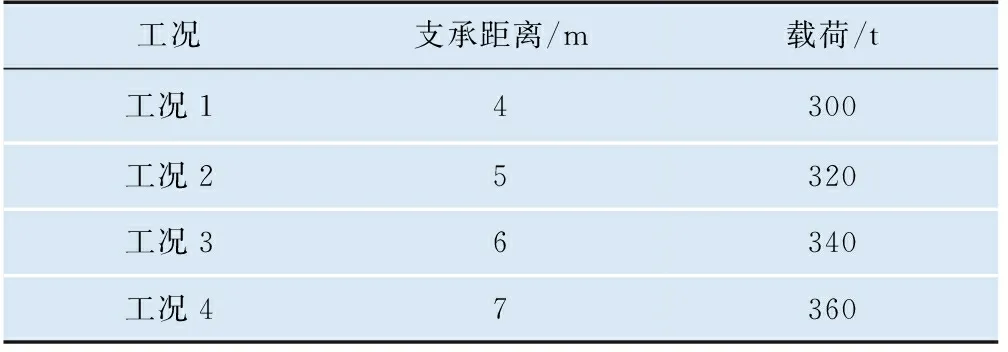

DK36A型落下孔车技术条件及使用说明书规定:货物支承距离最小为7 000 mm,载重为满载360 t。根据变压器运输市场的需求,该车可装运支承距离小于7 000 mm、质量小于360 t的变压器。因此,按照变压器的结构尺寸及质量指标确定了其最小支承距离及相对应的载荷,并进行有限元分析计算,DK36A型落下孔车加载工况见表2。

表2 DK36A型落下孔车加载工况

2 计算

2.1 建模

进行有限元计算时按照表2所示的加载工况,依据TB/T 2553—2018《铁路长大货物车》中关于综合动荷系数的要求[6],选取该车样车试制时动应力测试得到的侧承梁综合动荷系数(0.19)。

有限元计算对象为侧承梁钢结构,采用I-DEAS软件对通过各拉杆整体连接的侧承梁与导向梁结构进行建模。建模主要采用4节点四边形薄壳单元,整体单元长度为30 mm,并通过多次计算对高应力区进行了网格细化。侧承梁有限元模型如图3所示,该计算模型有163 646个节点,165 164个单元;模型以刚性单元模拟导向梁,以梁单元模拟侧承梁之间的拉杆、等分撑杆、端部拉杆[7]。

图3 侧承梁有限元模型

2.2 计算结果

各工况下材料强度评价标准见表3。刚度评价标准为:侧承梁中央断面相对于两端部移动心盘处的挠跨比≤1/180。

表3 材料强度评价标准 MPa

图4为有限元计算的侧承梁应力取点位置,计算得到的应力输出全部为Von-Mises应力,各集载工况最大合成应力均发生在图4所示的断面3上盖板处,工况1~工况4的最大合成应力分别为332 MPa、352 MPa、371 MPa、391 MPa。

图4 有限元计算的侧承梁应力取点位置

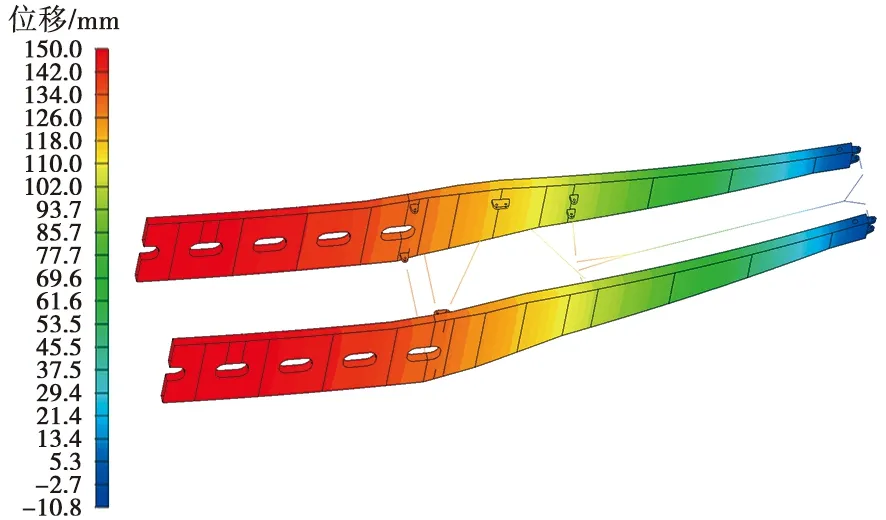

各集载工况载荷作用下,侧承梁结构上下盖板折弯处断面最大合成应力见表4。从表4可以看出,各工况下的合成应力均不超过其材料的许用应力,最大合成应力发生在工况4,其应力云图和垂向位移云图分别见图5和图6。

表4 各工况下侧承梁结构断面最大合成应力 MPa

图5 工况4应力云图

图6 工况4垂向位移云图

在各集载工况垂直静载荷作用下,侧承梁中央断面相对于两端部移动心盘处的垂向位移及挠跨比见表5。从表5可以看出,各工况下的挠跨比均满足≤1/180的要求。

表5 各工况下侧承梁中央断面相对于两端部移动心盘处的垂向位移及挠跨比

3 试验

3.1 加载方式

侧承梁采用吊挂进行试验,吊挂上放置一钢结构平台,其上摆放轴坯钢。两吊挂间的距离与集载工况最小支承距离相对应,可调整为4 m、5 m、6 m、7 m。轴坯钢质量即为载荷值,每根轴坯钢规格为250 mm×250 mm×5 200 mm,重2.5 t。两吊挂间距为4 m时在平台上对称装载120根轴坯钢,重300 t;间距为5 m时在平台上对称装载128根轴坯钢,重320 t;间距为6 m时在平台上对称装载136根轴坯钢,重340 t;间距为7 m时在平台上对称装载144根轴坯钢,重360 t。在侧承梁中央处及两端部移动心盘处放置位移传感器,垂向加载时分别测量各位移传感器位置的位移。

图7为DK36A型落下孔车试验载荷加载图,图8为试验加载照片。

图7 DK36A型落下孔车试验载荷加载图

3.2 试验结果

参考TB/T 2553—2018及TB/T 3550.2—2019《机车车辆强度设计及试验鉴定规范 车体 第2部分:货车车体》[8]对试验结果进行处理、分析及评定。

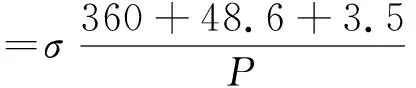

考虑自重影响,两片侧承梁的质量为48.6 t,上调装装置(拉压杆)的质量为3.5 t,则侧承梁静应力σ侧换算公式为:

式中:σ——试验载荷下的应力值,MPa;

P——试验载荷,t。

图8 DK36A型落下孔车试验加载照片

测定侧承梁静应力后,以该车样车研制时中国铁道科学研究院提出的《载重360 t落下孔车静动强度试验报告》中的侧承梁最大综合动荷系数(0.19),求出合成应力[9]。

挠度取所测数据的平均值,考虑自重的影响换算出挠度和挠跨比。由中铁检验认证(青岛)车辆检验站有限公司对该车侧承梁进行了静强度、刚度试验[10]。试验结果显示:

(1) 最大合成压应力发生在工况4,位于上盖板折弯处的上平面,最大值为-409.7 MPa,小于材料压应力下的许用应力值(457 MPa);最大合成拉应力发生在工况4,位于下盖板端部折弯处下平面,最大值为370.6 MPa,小于材料拉应力下的许用应力值(430 MPa)。

(2) 4个工况下侧承梁在各试验载荷下考虑自重后的挠度分别为135.9 mm、141.8 mm、147.3 mm、155.2 mm;侧承梁心盘距离为34 000 mm,挠跨比分别为0.72/180、0.75/180、0.78/180、0.82/180,均满足设计技术条件规定的挠跨比≤1/180的要求。

通过计算分析及加载试验研究,并与该车样车制造时的静强度试验对比分析。在支承距离分别为4 m、5 m、6 m时相应的试验载荷作用下,侧承梁的应力值及挠跨比均在许用值范围内,且小于支承距离为7 m时载重360 t的试验值,完全满足支承距离为4 m、5 m、6 m时的运用要求。因此,DK36A型落下孔车集载能力可按表6补充支承距离为4 m、5 m、6 m时的集载工况。

表6 DK36A型落下孔车集载能力