动车组车下电气柜模块化设计与研究

2022-05-07李作鑫林祥礼孙文龙

李作鑫,王 飞,林祥礼,吉 鹏,孙文龙

(中车青岛四方车辆研究所有限公司,山东 青岛 266031)

电气柜是轨道车辆控制系统不可或缺的重要组成部分,执行车辆安全回路、车辆牵引、高压使能、门控、照明、烟火控制等电气功能,是车辆各系统功能实现的载体。随着列车技术的发展和创新,动车组功能日新月异,电气柜类型以及电气元件数量也越来越多、元件布置更加的紧凑、功率密度也越来越高。另外,电气柜安装在车厢内部会占用车辆的有效运输空间;同时对于客运车辆,乘客与电气柜共处同一车厢,二者之间会造成相互影响。

综上,研发设计一种车下安装的电气柜,将大部分电气元件由车上移至车下,可在提升动车组车厢空间利用率的同时,实现乘客与设备的绝对隔离。另外,通过模块化、轻量化、标准化设计,可优化电气柜内部元件布局与散热的问题,提升产品的设计质量。

1 电气柜设计与布局

1.1 电气布局

电气柜内集成各类电气元件,除列车网络控制系统(TCMS)、旅客信息系统(PIS)、烟火报警系统、轴温报警系统、空调系统、网络等功能类设备外,还包括断路器、接触器、继电器、接线端子等各种控制类电气元件以及连接元件的线束等,数量多、分布广[1]。综合考虑箱体空间尺寸、元件布局布线以及检修维护等因素,将电气柜整体分为3类区域:控制元件区、功能元件区、线束区。其中,控制元件区包括继电器、接触器、断路器等,此类元件需进行日常操作、维护检修频率高且占用空间小,将控制元件区布置在检修操作区后方,便于日常操作与检修;功能元件区主要由各类机箱设备组成[2-3]。由于机箱日常操作及检修频率相对较小且占用空间大,因此将功能元件区放置于控制元件区后方,此区域空间较大同时可以进行简单的维护操作;线束区主要用于线束的分流、汇流以及走线,包括分流排、汇流排以及线束固定器等[4]。由于线束无需日常检修维护,因此将线束区布置在箱体中间区域,此区域空间宽敞,布线操作空间大,便于生产。电气柜电气布局示意图如图1所示。

图1 电气柜电气布局示意图

1.2 结构设计

1.2.1 电气结构设计

为便于元件安装、线束布置以及后续更改维护,根据电气布局划分结果,将控制元件区、功能元件区所有元件进行模块化组合,形成电气模块与组件。模块化的组件及模块可以提前进行元件的预装与线束的布置,便于实现流程化装配,提高生产效率;另外,模块及组件所有安装接口保持一致,对应的电气柜安装框架采用兼容设计,模块及组件在更换时能够实现快速安装和重组[5]。

考虑控制类组件的检修维护,箱体门板采用可拆卸式设计。同时门板设置观察窗,日常情况下无需打开箱门即可查看外层控制元件区组件状态,判断是否存在异常或故障。观察窗不仅可减少箱门开启次数,避免外部异物进入箱体,还可以减少由于开关箱门对胶条造成的机械性损伤,降低因箱体密封所带来的风险。

图2为模块与组件布置图。如图2所示,考虑功能元件模块的操作与检修,控制元件组件采用旋转门式设计。检修功能元件模块时,可将前方的控制元件组件开启90°,进行后方功能元件的操作与维护。同时考虑功能元件模块内机箱设备通风散热,模块组合后进行了通风散热设计。通过导流罩与风机的作用加速机箱内部散热。

图2 模块与组件布置图

1.2.2 机械结构设计

从结构方面将电气柜分为吊装结构与主箱体结构两部分。

根据车体的安装需求吊装结构分为2种,边梁式吊装结构与分布式吊装结构,如图3所示。边梁式吊装结构分为主梁与吊耳,两者组装后通过螺栓固定在箱体上;分布式吊装结构则直接将吊耳通过螺栓固定在箱体上。2种吊装结构均可以在不变动主箱体结构的前提下通过调整吊装结构尺寸匹配各类车型的安装要求,满足现有所有动车组车型的安装。

图3 电气柜吊装结构

主箱体结构根据电气布局形式进行模块化划分,分成左侧箱、右侧箱、中间箱三部分。其中左、右两侧箱体用于控制元件区、功能元件区的安装。两侧箱体结构相同,布局方式一致。中间箱体考虑无法进行日常检修,仅用于线束区的布置。各箱体间通过螺栓装配,如图4所示。

图4 主箱体组装示意图

1.3 材料选型

为了满足轻量化的设计需求,本文中的电气柜吊装结构与主箱体结构均采用铝合金材质,针对吊装结构与主箱体结构之间的加强筋采用不锈钢材质,详细的材质如表1所示。

表1 箱体材质表

2 电气柜散热结构设计

为了提升电气柜的散热性能,对电气柜的散热结构进行优化设计,通过内部循环散热和对外热交换相结合的散热方式进行整机散热[6]。散热结构按照功能分为3部分:对外换热结构、机箱散热结构、电气组件散热结构。

2.1 对外换热结构

根据电气结构设计结果,发热元件主要集中分布在产品左侧箱与右侧箱,两侧箱发热功率密度高,因此针对侧箱位置进行对外换热结构设计,加速内部散热降温。

如图5所示,对外换热结构由换热散热片、导流罩以及风机组成。散热片内外两面设计散热齿片,两面齿片分别与箱体内外空气接触。箱体内部齿片增加导流罩,导流罩内的空气流动方向与齿片方向保持一致,形成冷却风道。风道安装在箱体的顶部,导流罩正面及侧面开设通风孔均匀覆盖整个箱体顶部,风道的一端安装轴流风机,加速空气流动。

图5 对外换热结构示意图

产品运行时风机启动运转,箱体内部空气经元件加热后在风机动力以及自身升力的作用下通过风道通风孔进入散热风道。在对流换热的作用下,流经齿片的热空气将热量传递至散热片。吸收了热量的散热片在外部齿片与走行风对流换热的作用下,将热量散至电气柜外。整个散热过程不仅加快了内部的空气流通,也实现了箱体的对外散热。

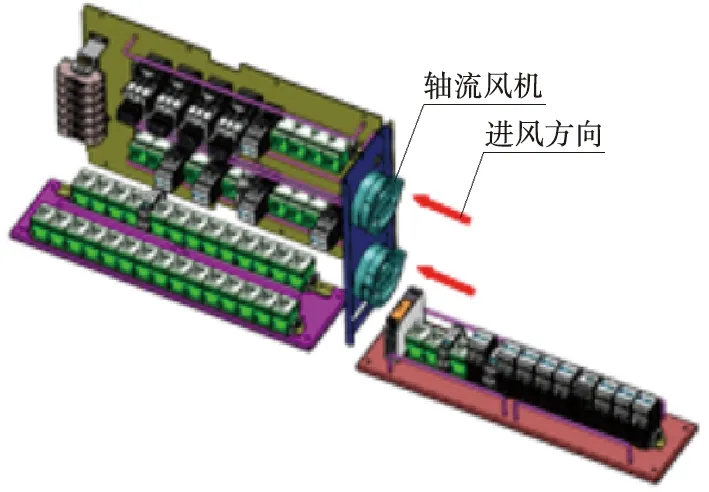

2.2 机箱散热结构

根据机箱模块结构对模块进行散热设计,按照各机箱大小以及机箱自带散热孔位置,在机箱模块外部增加导流罩及风机,在风机及导流罩的作用下,空气穿透各机箱,将机箱内产生的热量带走,达到散热降温的目的,如图6所示。此过程加速箱体内部空气循环,实现了箱体内部的均温。

图6 机箱散热结构示意图

2.3 电气组件散热结构

模块化后的组件电气元件较为密集,集中发热极易出现局部热点,导致器件温升过高影响性能。因此,为避免局部热点的出现,对电气组件进行散热设计,在箱体中间位置,即各个组件的中间位置增加轴流风机,加速各组件的空气流通,以防止热点产生,如图7所示。

图7 电气组件散热结构示意图

2.4 散热仿真分析

为验证电气柜散热结构优化后的散热效果,对电气柜进行散热仿真分析。

首先建立车下电气柜散热仿真模型,并设置以下边界条件:环境温度设定为40 ℃,环境压力设定为101 325 Pa。对内部电气元件的载荷施加如图8所示。

图8 电气柜所加载荷示意图

通过仿真计算,得到仿真的温度云图如图9所示。电气柜散热结构优化前后各部件温度对比如表2所示。

图9 温度云图

表2 电气柜散热结构优化前后各部件温度对比 K

根据表2可知,电气柜散热结构优化设计后,各部位温度明显降低,其中横向失稳主机、能量计、轴温报警器主机等部件降温幅度较大;继电器旋转门降温较小。这是由于优化后的散热结构更具针对性,对于产生热量较多的部位,通过优化结构布局以及风机等方式对电气元件进行了更好地散热处理,保证电气柜箱内达到要求的工作环境。

3 电气柜结构强度仿真分析

为评估车下电气柜结构强度是否满足要求,对电气柜的静强度、疲劳强度以及模态进行了计算分析。

首先,建立电气柜有限元模型(图10)并根据表1赋予相应的材料属性。主箱体结构由铝方管、角铝以及板材焊接与螺接而成,由于其属于薄壁零件,因此计算按照板壳单元模拟箱体结构,单元大小约为10 mm,厚度取设计值。

图10 车下电气柜有限元模型

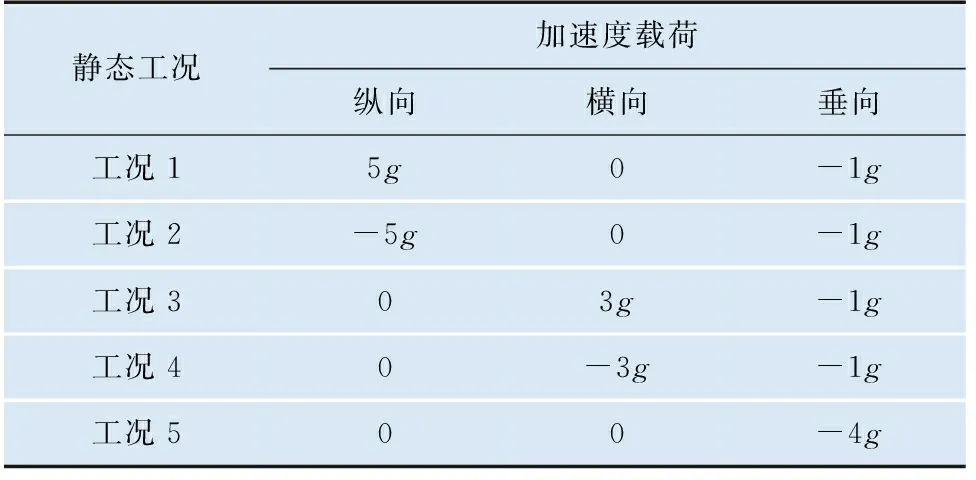

3.1 静强度工况

根据铁路行业标准TB/T 3058—2016《铁路应用 机车车辆设备冲击和振动试验》[7]中规定,车下电气柜属于车体1类A级部件。按照标准要求对其进行纵向、横向、垂向3个方向的振动与冲击后,箱体结构应完好、不发生破坏。因此,按照TB/T 3058—2016中的冲击载荷作为静强度载荷施加进行计算,车下电气柜也不应出现超过材料许用值的现象。静强度计算载荷如表3所示。

表3 静强度计算载荷

本文根据利用系数C来评价结构的强度,公式如下:

(1)

式中:C——利用系数;

σmax——最大应力值;

σ0——许用应力。

根据仿真计算得到的静强度工况应力云图如图11所示。根据图11及式(1)计算可得,各工况下材料的利用系数均小于1.0。最大利用系数发生在工况5,最大值为0.69,位于三角加强筋与主梁连接的螺栓孔处,如图11(a)所示。其余利用系数较大点主要出现在蒙皮与框架焊接位置(图11(b))、吊耳安装螺栓孔附近及中间箱底纵梁(图11(c))以及右柜底纵梁连接的螺栓孔附近(图11(d))。

图11 静强度工况应力云图

3.2 疲劳强度工况

根据EN 12663-1:2010[8]中P-II类产品规定,对车下电气柜进行疲劳强度计算,标准工况要求如表4所示。

表4 疲劳强度计算载荷

根据有限元分析结果及式(1)计算可得,在疲劳强度工况下,各工况下材料的利用系数均小于1.0。利用系数较高的部位主要出现三角加强筋与主梁连接的螺栓孔处(图12(a))、侧箱与中间箱底部纵梁连接的螺栓孔位置(图12(b))、中间箱后板与竖梁断续焊的热影响区(图12(c))以及侧箱上板与框架断续焊的热影响区(图12(c))[9-10]。

图12 疲劳强度工况利用系数云图

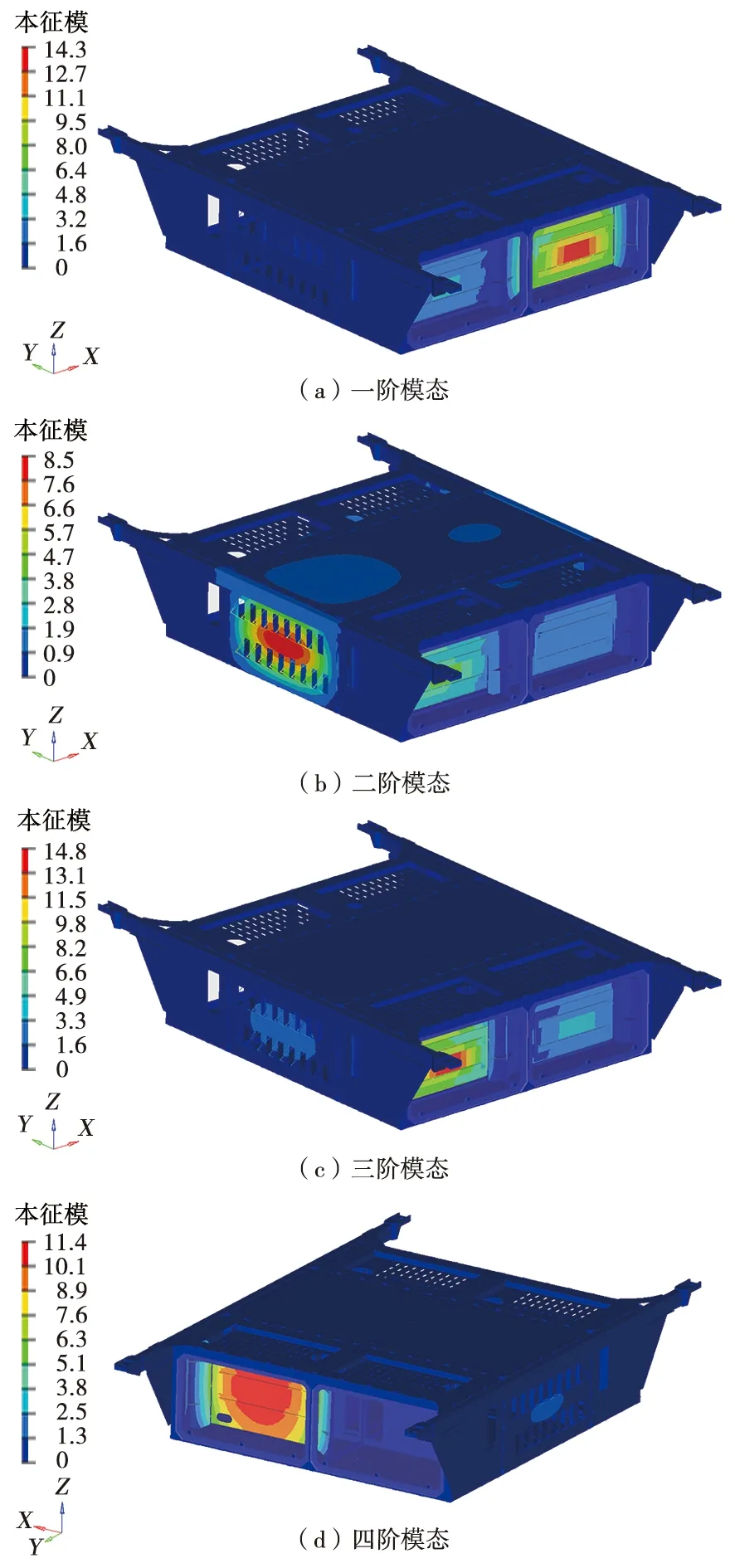

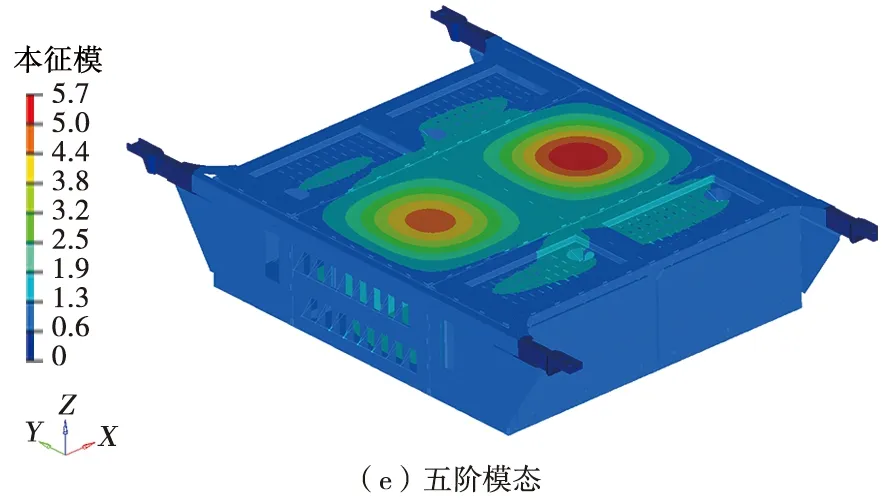

3.3 模态计算

本文对车下电气柜低阶模态进行了分析。通过仿真计算,提取了车下电气柜前五阶模态,如表5及图13所示。计算结果显示,产品整体模态良好。

表5 模态计算结果

图13 模态振型图

4 总结

本文研制的车下电气柜有效地提升了车辆运输空间、实现了人与电气设备的隔离。通过产品内部的合理化设计与布局,实现了箱体与组件的模块化与轻量化。通过产品吊装结构的设计,满足了各类车型的安装需求;通过对外换热结构以及内循环结构的设计,实现了产品良好的散热效果,保证了产品正常的运行环境。最后,通过对整机进行的静强度、疲劳强度计算得到电气柜在静载与疲劳载荷2种工况下的受力情况,结合相关标准要求进行评估,结果显示车下电气柜静强度与疲劳强度均符合要求。