大体积混凝土筏板基础温度及温度应力研究

2022-05-07胡忠存刘仁檀

胡忠存,刘仁檀

(1.枣庄市金成置业有限公司,枣庄 277899;2.青岛理工大学 土木工程学院,青岛 266525;3.中交一航局第二工程有限公司,青岛 266071)

随着建筑业的发展,我国对大体积混凝土结构的需求不断增大,应用越加广泛,在充分利用其优点的同时,要有效防控其易开裂这一主要问题。混凝土浇筑后水泥等胶凝材料水化生成的热量会使混凝土产生温度变化,在大体积混凝土桥梁、基础等大体量结构中,这种温度变化更大更剧烈,而且混凝土作为一种导热性不良材料,受到外界环境的影响,里表散热速度不同容易产生较大温差,从而生成较大的温度应力;同时大体积混凝土配置受力钢筋较少,大部分温度应力只能靠混凝土本身硬化后的抗拉强度抵抗,而当温度变化引起的拉应力过大时,混凝土就容易开裂。为了保证大体积混凝土的质量,需要在施工前和施工期间采取温度控制措施,避免混凝土出现有害裂缝。

目前对大体积混凝土的温度应力、裂缝防治措施已进行了大量的研究,朱伯芳、张子明、孙维刚、秦煜等[1-4]研究了混凝土浇筑后水化热的发展规律,并总结变化过程建立了拟合度较高的水化热温升计算模型;余成行、刘亚朋等[5-6]分析了混凝土水化热温度场的变化规律,提出了基于表面保温与养护的裂缝防治措施;张宁、赵志军、张文伟等[7-9]在实际工程中,通过有限元软件计算与现场实测温度相结合的方式,对比温度计算值与实测值,总结了箱梁桥在温度发展过程中的变化规律;朱伯芳[10]结合已有研究成果进一步考虑混凝土入模温度对绝热温升过程的影响,完善计算公式,简化计算过程,使绝热温升计算更为方便;MIYAZAWA等[11]为增加矿渣水泥混凝土的抗裂性能,研究了高炉炉渣细度、矿渣含量、石膏含量等因素对混凝土水化热的影响,研究表明混凝土中掺高炉矿渣等混合材料有利于降低大体积混凝土水化热;EMBORG等[12]对有关熟化混凝土中的热应力和热裂纹进行了实验室测试,用于校准提出的理论模型,并对早期混凝土进行热应力分析。目前,国内外关于混凝土水化热分析研究主要集中在水工结构、桥梁等比较规则的结构,而对于截面较不规整、受力复杂的基础结构形式及后续的应力、裂缝分析研究较少。

本研究参考实际工程,通过软件模拟,计算该工程温度场及应力场,对比计算结果与实测结果,验证软件计算的准确性与可行性,分析筏板基础的温度应力情况以及易开裂部位,在此过程中形成较为完备的分析过程,为今后相似大体积混凝土工程的温度场及温度应力研究提供借鉴。

1 工程概况

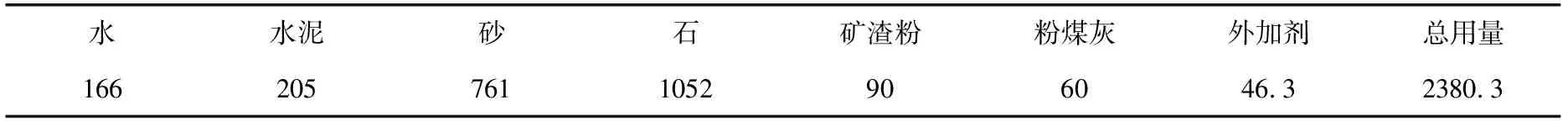

本工程以武汉金控大厦超高层建筑大体积筏板基础混凝土施工为依托,该工程基础结构采用成孔灌注桩+筏板基础形式,筏板长68.0 m,宽39.4 m,最大厚度7.9 m,最小厚度2.5 m,符合大体积混凝土施工要求。金控大厦筏板基础采用C35P8级抗渗混凝土,混凝土配合比如表1所示。基础于夏季一次性连续浇筑,并采用斜面分层,混凝土共浇筑约8360 m3,用时近70 h,浇筑完成后洒水养护14 d,实测28,60 d抗压强度分别是35.8,43.6 MPa。

表1 大体积混凝土配合比 kg/m3

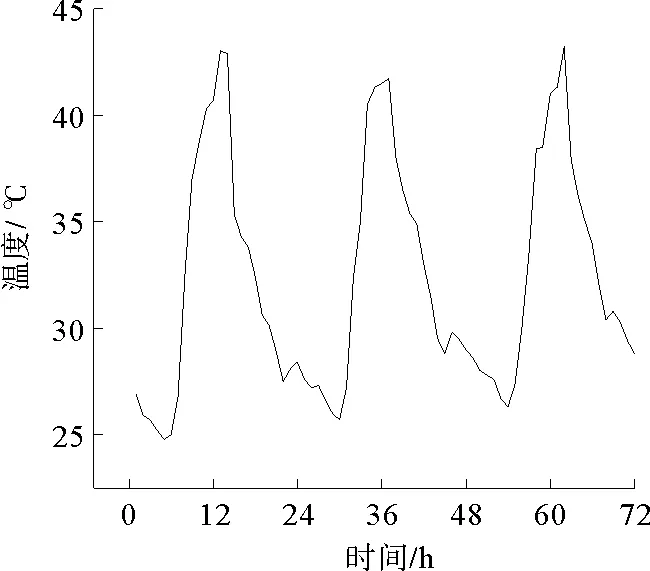

本工程地处武汉核心地区,基础工程施工时市内交通管制,供应混凝土困难,较难保证混凝土能够连续供给;筏板基础体量大,其上有较多电梯井、集水井等,截面形式复杂,容易产生应力集中;实心层结构单次浇筑方量大,且是在夏季浇筑,温度很高(开始浇筑3 d内气温如图1所示),混凝土散热慢,温升较难控制;混凝土下部垫层及土壤对筏板基础结构形成强约束作用,筏板基础浇筑后因外部约束不能自由变形,从而形成较大的约束应力,因此本工程筏板基础容易在施工及养护过程中形成温度裂缝。本工程混凝土浇筑完成后洒水保湿,其上覆盖塑料薄膜和2层8 mm厚毛毡保温。

图1 浇筑3 d内的环境温度

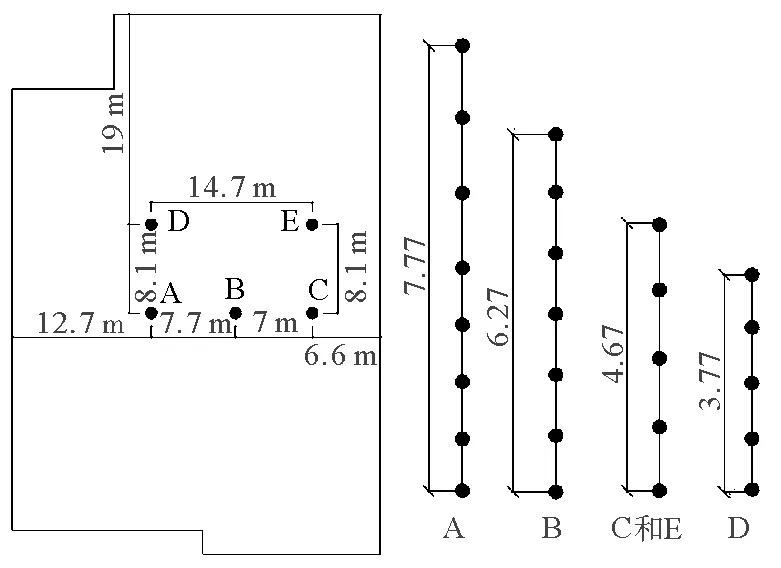

本工程所属大体积筏板基础东西方向尺寸大致对称,故取其西半侧部分进行有限元分析,此部分基础布置A~E 5个测区共计30个测点,测点距混凝土上表面及底部分别为50,80 mm。每个测位从上而下布置测点,如测点A,混凝土上表面处为测点A1,底部处为测点A8,中间根据此处混凝土厚度测点等分布置(图2)。测温仪器采用标准A型传感器以及现场定时自动测温记录仪,传感器量程为-50~135 ℃,采样分辨率为0.01 ℃,持续1440 h监测混凝土温度变化。

图2 温度测点布置

2 计算参数与建立模型

2.1 混凝土绝热温升与导温系数

混凝土的绝热温升是指假定混凝土处在隔热(混凝土与外界环境不进行热交换)状况下,水泥完全水化,混凝土将所释放的热量全部转化为升高的温度,最大绝热温升即为混凝土在隔热状况下所达到的温度的最大值。绝热温升一般可通过公式法或实验测定,公式法较为简单方便,可大致计算出最大绝热温升,缺乏测定仪器及资料时,可通过式(1)或(2)计算取值,本工程实测混凝土最高绝热温升为47 ℃。

Tk=mcQ(1-e-mt)/cρ

(1)

Tk=Q(mc+kF)/cρ

(2)

α=λ/cρ

(3)

式中:Tk为混凝土绝热温升;α为混凝土导温系数;mc为混凝土中水泥用量;m为材料质量;t为浇筑时间;c为混凝土比热,常取经验值0.92 kJ/(kg·℃);ρ为混凝土密度;F为粉煤灰等混合材料用量;Q为水泥完全水化时的热量;k为混合材料折减系数,常取k=0.25;λ为混凝土导温系数,其主要受粗骨料影响,常取经验值0.0045 m2/h[13],根据本文混凝土材料组成,导温系数取0.0047 m2/h。

2.2 混凝土入模温度

入模温度对混凝土升温后的最高温度以及后期的温度应力影响很大,可视为混凝土温度变化的起点,混凝土入模温度可通过式(4)计算。一般工程中,可直接在浇筑现场测量,本工程混凝土实测入模温度为34 ℃左右。

TP=T1+(Ta+R/β-T1)(φ1+φ2)

(4)

式中:TP为混凝土入模温度;T1为混凝土储存温度;Ta为混凝土所处环境温度;R为当日太阳热;β为混凝土放热系数;φ1,φ2为温度变化系数。

2.3 模型建立

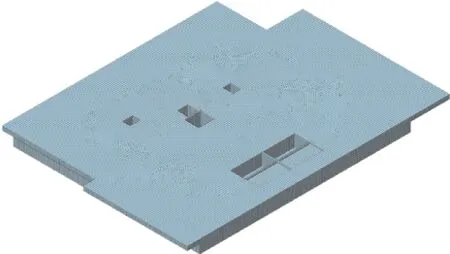

利用Midas FEA软件建立筏板基础混凝土仿真分析模型, 基础单元尺寸取300 mm,共划分成156 615个节点和192 447个单元,各计算参数根据理论计算及实测数据确定,实体模型如图3所示。模型的温度场与应力场变化时间与温度实测时间同步,取1440 h。

图3 基础模型

3 温度分析

3.1 计算温度与实际温度对比

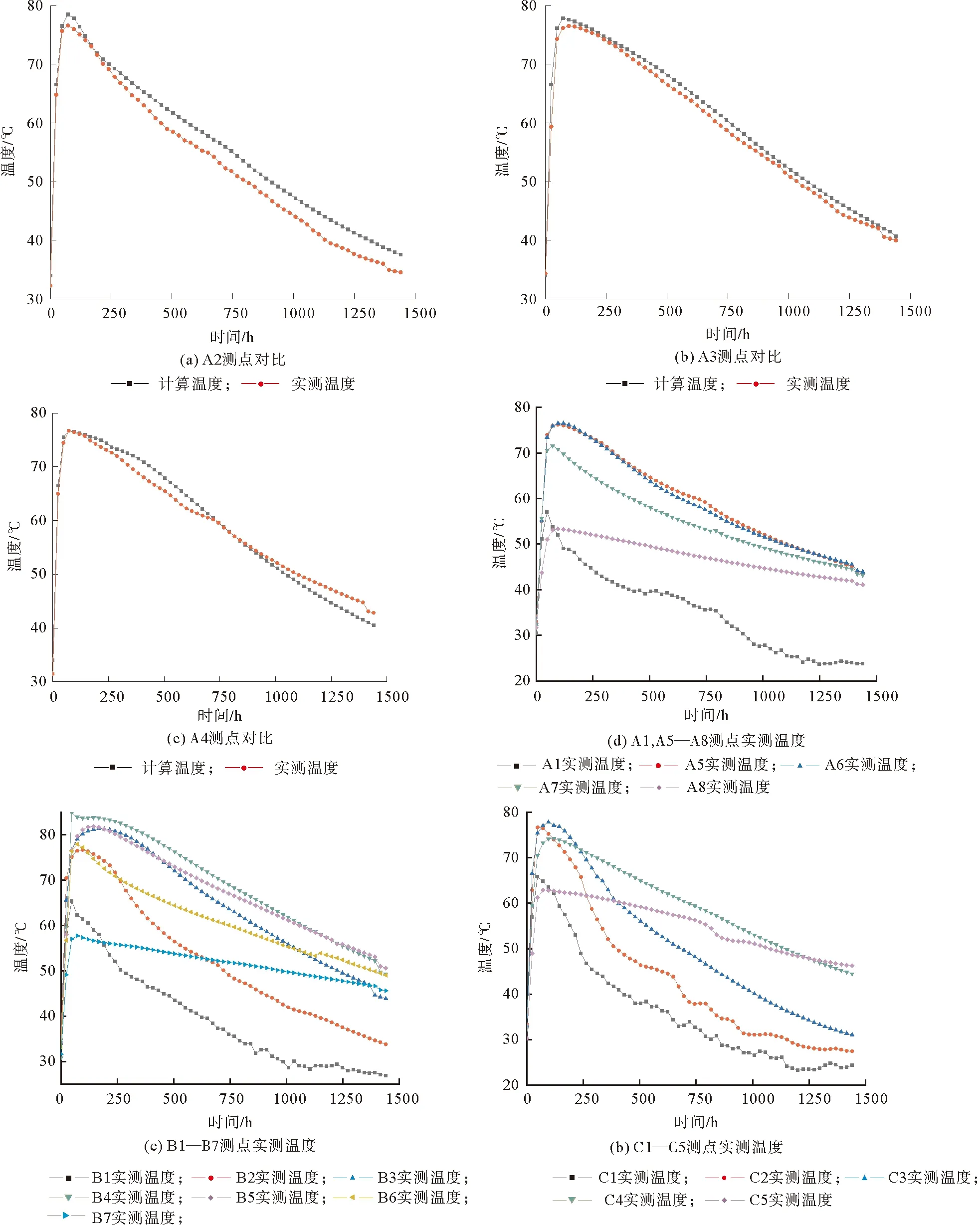

选取具有代表性的A,B,C 3个测区(厚度分别为7.9,6.4,4.8 m)进行温度分析(图4)。在A测区选择A2,A3,A4测点对比拟合计算温度与实际温度结果,如图4(a)~(c)所示。

图4 各测点温度时变曲线对比

温度时变曲线经历快速升温—达到峰值—缓慢降温阶段。各测点温升过程基本相同,在50~150 h区间内达到峰值,混凝土表面达到峰值快,较厚的混凝土以及混凝土内部达到峰值所需时间长,这与混凝土导热性不良的特性有关;降温过程温度下降曲线平缓,靠近混凝土表面温度下降较快,越靠近底部,温度下降坡度越缓,降温时间越长。计算温度与实测温度的变化总体趋势基本一致,两者拟合较好,局部位置计算温度与实测温度存在偏差,A2,A3,A4中最大偏差绝对值分别为3.97,1.82,3.24 ℃,存在偏差可能是由于:①计算时入模温度取34 ℃,实际浇筑过程中受气温影响入模温度在30~35 ℃之间,从而影响整个温度时变过程;②计算时表面散热较均匀,实际上混凝土终凝后基础上部继续进行施工作业,保温质量达不到理想效果,降温不均匀,造成实测温度和计算温度的偏差。

由图4可知,A,B,C测区表面温度峰值分别为57.05,65.35,65.80 ℃,内部温度峰值分别为76.69,83.74,77.85 ℃,可见中心测区表面以及内部温度高于外围测区,且基础厚度越大,内部温度越高,降温曲线坡度越缓。各测区表面放热速度相差不多,因此表面温度下降较快、降温速度大致相同;因环境温度以及外界对流条件变化,表面温度曲线不平滑,呈小锯齿状。降温过程受保温效果影响较大,C测区保温质量差,靠近表面的C1,C2测点温度起伏波动大,而A,B测区同样位置的测点温度曲线较平缓。

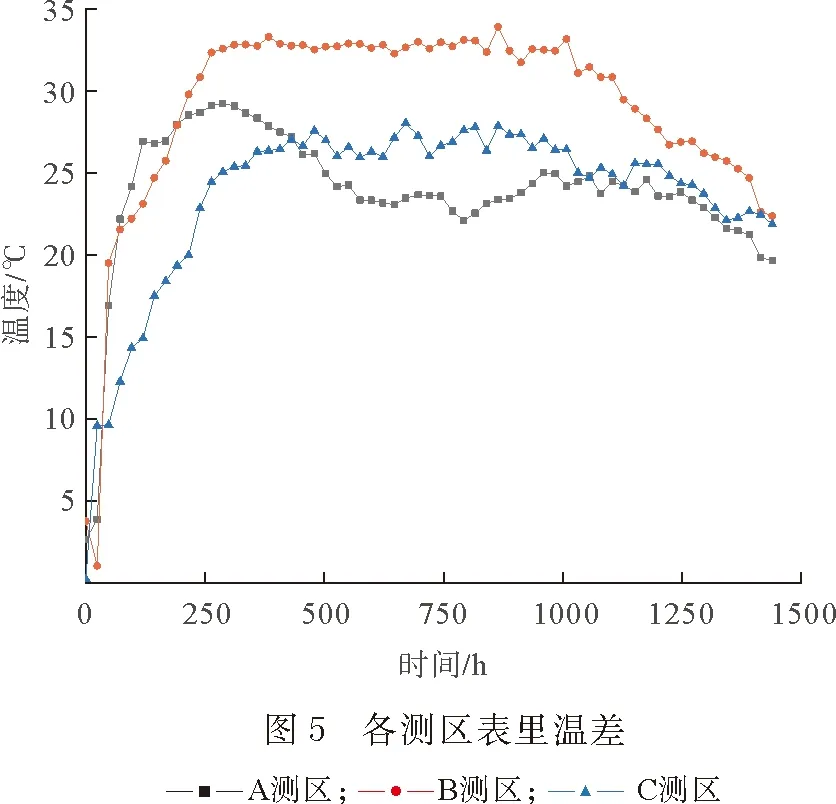

3.2 温差分析

本工程基础混凝土厚度超过2.5 m,规范[14]规定表里温差不应大于28 ℃,以防止出现温度裂缝,保证施工质量。A,B,C 3个测区实测最大表里温差如图5所示。

由图5可以看出,受表面温度影响温差曲线不平缓;与温度峰值相对应,较厚且位于筏板中部的B测区表里温差最大,C测区最小。C测区表里温差最大值为27.81 ℃,低于限值28 ℃,该测区附近一般不会出现裂缝;A测区整体温差低于过B测区,浇筑后216~360 h内表里温差大于28 ℃,最大温差为29.26 ℃,略超过规定的限值;B测区浇筑后216~1176 h内表里温差超过限值28 ℃,温差最大为33.92 ℃,可能产生细微温度裂缝。

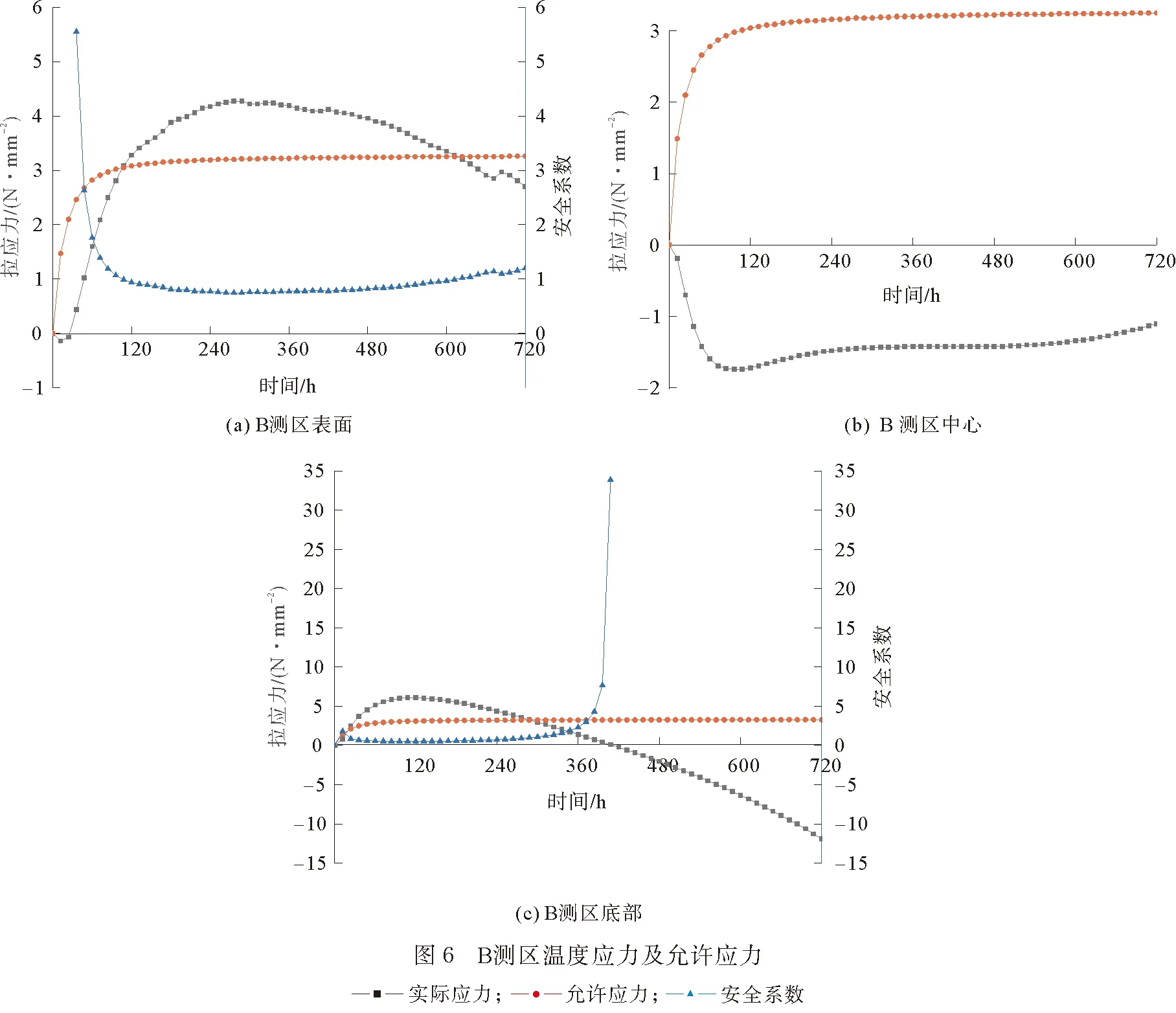

4 温度应力分析

由上述分析可以看出,B测区整体温度最高、表里温差最大,最有可能在此区域出现裂缝,本节针对B测区进行温度应力分析,其表面、中心、底部位置混凝土浇筑后720 h的应力如图6所示。

混凝土的安全系数是指混凝土的轴心抗拉强度与相应龄期温度应力计算最大值之比,一般按式(5)进行判定:

(5)

式中:σx为混凝土温度变化产生的拉应力;ftk(τ)为龄期为τ时的混凝土抗拉强度;K为混凝土抗裂安全系数,取K=1.15。

由图6可以看出,B测区表面位置浇筑后一小段时间内因自重、模板约束等因素影响而受压,随后逐渐转变为受拉,并在108 h超过允许应力,288 h左右实际应力达到峰值,峰值为4.27 N/mm2,随后允许应力逐渐下降并于624 h左右低于允许应力。安全系数先下降后缓慢上升,总体较为平缓,最低值为0.75;中心位置受混凝土自重及外部约束影响一直受压,压应力迅速达到峰值后趋于平稳;底部位置前期承受拉应力,120 h左右达到峰值,峰值应力为6.09 N/mm2,随后温度应力逐降下降,于300 h处降至允许应力以下并逐渐转变为受压。B测区底部位置安全系数先缓慢降低,然后迅速升高,最低值为0.51。B测区中心位置一直受压,一般不会因温度应力出现裂缝,同样,表面和底部受压区域也不会出现裂缝。表面位置在96~696 h范围内安全系数K小于1.15,最小处为0.78,底部位置24~300 h范围内安全系数K小于1.15,此区域附近可能出现温度裂缝。总体上,此筏板基础表面与底部位置容易出现裂缝,施工时需提前做好防裂措施,中心位置一般较安全。

5 结论

1) 筏板基础各测点实测温度和软件计算对比结果吻合度较高,总体温度变化趋势一致,仿真计算较为准确,符合大体积混凝土温度变化过程;混凝土表面温度升降速度快,中心位置达到峰值时间较慢,且温度达到峰值后一定时间内变化不大,中心位置降温速度比表面位置慢。

2) 混凝土表面散热速度基本不变,越厚且越靠近筏板内部的混凝土,温度峰值越高,表里温差也随之增大。

3) 本工程大体积混凝土表面和底部位置均表现为浇筑初期允许应力高于温度应力,随后温度应力逐渐增大并超过允许应力,从而有开裂风险;中心位置温度下降慢且一直表现为受压,此处拉应力较小,一般不会出现裂缝。