基于多尺度特征融合的风机叶片裂缝自动检测技术研究

2022-05-06齐勇军汤海林黄镇邦

齐勇军,汤海林,黄镇邦

(广东白云学院大数据与计算机学院,510450,广州)

0 引言

风力发电技术的发展和应用,使得风机叶片裂缝检测技术得到了很大程度上地改善。同时随着计算机、传感器等相关设备性能不断提高以及测量方法日益复杂化、准确度也在逐渐提升。叶片裂缝是大规模阵风或地震灾害发生时引起严重振动而破坏的。需要对风机进行实时监测,才能保证系统的平稳运行及安全。

基于智能技术下多尺度特征融合的风机叶片裂缝自动检测技术的研究有很多。例如,Yan Jingzhong为解决传统风电机叶片裂纹检测方法无法实现风电机叶片非接触式实时监测的问题,通过对风电机叶片裂纹气动噪声信号特性的分析,提出一种智能型风电机叶片裂纹检测方法[1]。有学者认为,风力发电机叶片断裂问题将严重影响风力发电机的正常安全运行,所以提出了一种基于深度学习的神经网络检测风机叶片裂纹的方法[2-3]。还有人认为,风能作为可再生能源在世界范围内被广泛使用。由于风力发电机的恶劣环境和大量使用,风力发电机的叶片表面可能存在裂纹、油斑、砂孔等损坏[4-5]。为此,本文提出对风机叶片裂缝自动检测技术,意图利用多特征提取方式发现风机叶片的缺陷,改进其设施安全。

本文首先研究的是多特征融合的图像检索方法,对其进行深入研究。其次对多尺度数学形态学在裂缝检测中的应用进行了分析与描述。然后对光纤光栅传感器用于风机叶片材料的静态检测进行了相关研究。最后对系统的总体设计进行阐述,并展开了实验,得出结果。

1 基于智能技术下多尺度特征融合的风机叶片裂缝自动检测技术

1.1 多特征融合的图像检索

众所周知,基于内容的图像搜索结合了大量的先进技术,主要是从图像数据集中收集信息以及创建和管理数据库、实体数据。通过提取图像的颜色和纹理特征,可以提取出图像颜色成分信息和目标灰度分布规律信息;通过计算图像的聚合局部表征特征,可以提取图像关键局部区域的重要属性,通过获取图像的CNN特征,在一定意义上可以得到图像。一般情况下,可以将图像的同一类别和级别的特征向量直接拼接在一起,创建一个完整的特征表示向量[6-7]。这种直接拼接融合方法的表达式如式(1)所示:

am=[am1;am2]

(1)

综合特征的相似性度量可以转化为公式(2):

F(am,bm)=‖am-bm‖=‖am1-bm1‖+‖am2-bm2‖

(2)

上述拼接融合的方法虽然计算简单快捷,但对于各种特征向量,直接完成特征向量的拼接,进行相似度度量对比,产生补偿效果[8]。

多尺度特征提取与融合方式如下:SSD 网络通过实体叠加在多个尺度上对目标进行分层预测。在本文中,仅将SSD网络中的每个目标预测层视为研究对象,并使用从相邻低级特征层学习的小尺度细节特征作为位置敏感特征和高级语义特征作为上下文信息和目标预测层的相应属性。有效组合可以有效提高SSD阵列对多尺度目标的定位精度。为保证合并特征的大小相同,对相邻的低层位置敏感特征分别进行二次采样,对相邻高层语义特征提供的上下文信息进行的采样特征维度,不同的3层scales 目标特征信息有效合并。由于多尺度功能的融合,M-SSD网络的每个目标预测层都可以利用多尺度目标属性来预测目标对象,可以有效提高SSD网络对不同尺度目标对象的定位精度。同时,采用不同的特征提取和合并方法对不同尺度的目标特征信息进行提取和融合,对SSD网络的定位精度有不同的影响。因此,为了找到提取和合并特征的最佳方式,应该充分探索和利用SSD网络的多尺度信息[9-10]。

1.2 多尺度数学形态学在裂缝检测中的应用

数学形态学一系列操作可以由各种算法组成,例如图像分割、特征提取、边缘检测等。数学形态学是对图像不同部分之间的关系,进行测量和提取,达到图像分析识别的目的。它的本质是一种邻域操作。作为探头的结构元素,它可以直接携带一定的内容,如形状、大小甚至灰度和色值信息,以识别和检查探头的结构特性。数学形态学具有许多其他图像分析和处理方法无法实现的优点[11-12]。

1.2.1 裂纹图案的边缘检测 轮廓是图像最基本的特征。边缘点是信号“急剧变化”的地方。它是灰度值不连续的表现。边是一组,是连接像素的集合。传统的边缘检测算子是基于原始图像,在特定环境下检查每个像素是否有灰度跳跃。边缘像素由导出的修正定律确定,指向一阶或二阶。确定相邻边缘并识别边缘。

图像中每个点的斜率对应于一阶导数。对于连续图像函数g(a,b) 其在位置 (a, b) 处的斜率以向量的形式表示:

(3)

边缘检测实际上是使用各种算子模型对图像进行卷积计算,模型运算是邻域处理的一部分。数学形态学在多个尺度上的运算与数学形态学在单个尺度上的运算有关。与单尺度形态学运算相比,多尺度形态学运算是基于形态学的开闭运算或开闭、闭开运算,在元素结构上添加额外的尺度元素,并使用多个相同结构元素的集合,形状大小不同的参与计算。多尺度数学形态学克服了单尺度形态学操作的弊端,能够更准确地保留图像在不同尺度下的层次特征。多尺度形态增强算法不仅平滑去除了扇叶图像背景中的噪声点,还改善了裂纹区域,更好地融合了图像在不同尺度下的分层特性。

1.2.2 风机叶片损伤监测系统的硬件设计 风机叶片损伤监测系统主要由2个部分组成:一是硬件部分,负责采集和传输风电场气动音频信号;二是接收音频信号、分析它并评估损坏的软件部分。硬件部分构成了整个损伤监测系统的基础,对气动音频信号进行高质量的记录并将其传输到中央控制室的上级计算机是进行后续软件分析和损伤评估的前提。硬件组成的设计首先要明确系统的功能需求,然后在控制成本的同时选择合适的硬件来实现上述功能。

1.2.3 系统功能需求 定期采集风电机组风机叶片旋转过程中产生的气动音频信号,保证采集音频信号的质量,为后续软件损坏评估提供数据支持。采集到的气动音频信号发送到中控室的主控机,由主控机接收并存储音频信号,并使用软件算法对损坏情况进行相应的处理和评估。根据中控室主控机的需要,控制采集和传输两个功能的执行,调节整个硬件部分的工作流程。

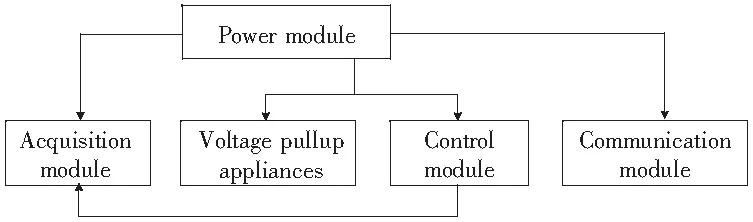

为了满足系统的功能需求,设计了叶片损伤监测系统的硬件部分,包括检测模块、升压电路、控制模块、通信模块和电源模块。采集模块用于音频信号的采集;信号升压电路保证检测到的音频信号的电压值为正;控制模块是所有硬件的核心,控制采集模块的数据采集以及通信模块与上位机的通信等。保证硬件部分功能的发挥,供电模块为控制模块、检测模块、升压电路和通信模块的正常工作提供合适的电源。通讯模块作为控制模块和上位机之间的桥梁,主要负责两者之间的信息交互。整个系统的硬件结构如图1所示。

系统采集模块由传感器和稳压直流线性电源单元组成。风力发电机组通常位于室外,环境恶劣,因此传感器应保证在室外长时间使用,并具有

图1 系统的硬件结构

防水、防雷的特性。气动音频信号采集点位于江苏省如东风电场。风电场全年盛行风向为东南偏北。因此,地面上安装了2个传感器,以接收来自2个下沉气流的空气动力学音频信号。由于控制模块的主控芯片无法采集负电平信号,因此在主控芯片与传感器之间增加了同相输入求和电路,以提高电压。控制模块主要由主控芯片和芯片外围电路组成。其功能包括:捕捉信号采集、音频信号A/D转换、数据存储与传输、控制GPRS模块与上位机进行无线通信等。通讯模块采用ATK-SIM900A-开发板,是一款功能强大的工业级GPRS模块,接口种类齐全,功能齐全,工作温度范围广,体积小。电源模块是所有硬件部分的基础,保证相应的设备能够正常工作。整个硬件系统需要供电的器件包括:STM32F103ZET6微处理器、ATK-SIM900A开发板、传感器、升压电路中的OP07CP芯片。

1.3 光纤光栅传感器用于风机叶片材料的静态检测

纤维增强复合材料比金属材料具有前所未有的优势,并表现出优异的抗疲劳、结构稳定性、耐腐蚀性和耐久性等性能。而大型风电材料的耐高温性,首选材料用于发电的叶片转子、玻璃纤维抗疲劳性高、缺口敏感性低、内部阻尼大、振幅阻尼和抗振性能好以及具有良好的耐腐蚀性和耐候性、耐酸(耐碱、耐盐雾腐蚀)。

对于传感器性能的研究,其特征参数的研究是一个非常重要的环节。根据传感器测量的物理量的形式不同,分为静态信号和动态信号。传感器应具有良好的静态和动态特性,以便在不失真的情况下完成信号转换。线性度、滞后性、精度、重复性和灵敏度是测量传感器静态特性的最重要指标。传感器的精度代表了测量的可靠性。精度越高,结果的可靠性就越高。传感器的精度也是为了达到一定精度而重复一定度数的能力。传感器误差越小,其精度越高。传感器灵敏度是指零件稳定时功率的百分比变化和功率的变化。

1.4 风机叶片裂缝检测

叶片裂纹检测有2个方面:一是通过目测叶片各点的平均反射率和主应力来确定环境风扇压力的变化;二是根据得到的多个参考值进行融合处理后得到新的数据。传统方法中最基本、应用最广泛的是基于人工神经网络分类算法,对振动信息的特性进行提取、分析和计算,得到叶片撕裂的图像。但是,这种方法有很多缺点:首先,它需要大量的实验样本、训练集和测试时间。其次,到处都使用相同的材料。由于叶片的不同参数随叶片不同而不同,在保持叶片裂纹特性的最新情况下,必须进行必要的预处理以提高测试结果的准确性和可靠性。首先,通过合适的算法收集和计算传感器所需的信息,得到每个小参考阈值对应的每个数据点的合适位置函数。然后通过特殊的过程得到一系列的初始化数据点,分为叶尖边缘区域、叶尖附近区域和叶尖特征、分支区域中的叶片裂纹两部分。

叶片裂纹是风扇叶栅上的一个非线性区域。在现有技术中,由于叶片材料的性能和制造工艺的影响,会不同程度地造成超前现象。在实际运行中,风力发电机一般不考虑空气摩擦和机械振动等外部因素。当风速超过一定值时,会产生更多的离心力。如果忽视这种现象,螺旋桨末端声音的有效传递就会降低,影响桨叶的正常运行。一般情况下,造成这种现象的原因分为两类:一方面是由于气孔和热点的影响而产生的裂纹,另一方面是由于不断裂或断裂变形造成的损坏。风力发电机在运行时,风速过高,其内部结构损坏,风力发电机顶部与外界环境的相互作用力矩发生变化,影响风力发电机的效率。叶片裂纹是风扇叶片开裂引起的一种状况,其主要特征是形状不规则,在不同的位置产生不同的影响。

叶片裂纹是风力机转子叶片上的一种非线性缺陷,其主要特征是不同模态的变化。如果某个高阶模式没有同时出现,它对应于某个相关的第二或更低频率,就会出现,相应的主频率遵循正弦相位。在工程实践中,通常采用两相交流法、多普勒分析仪等方法来处理检测到的主频随时间推移引起的失真。

一种基于技术的智能风扇叶片裂纹融合检测方法,通过对风扇上多个传感器获取的叶片对应位置信息进行处理和分析,得到目标区域内的参考值和相应参数。具体过程如下:首先在待测点上加载2个数据,然后根据定义的阈值计算参考值之间关系的适应度,进而得到裂纹深度在2个节点处,相邻节点路径下2个轴的边长并保存结果。根据从风机叶片裂纹处采集到的数据,结合主成分分析方法,可以准确判断出影响风机高度的最重要因素。在风机叶片裂纹检测全过程中,由于采集到的数据与实际情况存在差异,为了获得更准确的实验结果,采用多尺度融合方法。

2 多特征融合的风机叶片裂缝检测实验

2.1 系统总体方案

在开发风电叶片裂缝检测系统时,必须充分考虑系统的准确性、可靠性和实时性。因此,要求探测器和传感器设计合理,信号处理电路设计紧凑,上述计算机软件设计简单。本章主要介绍了风机叶片裂纹检测系统的总体设计。

2.2 光纤传感器设计

由于探测器安装在曲面上,因此还需要保留曲面传感器的前端,以便在探测过程中尽可能保持探测器的空气动力学形状。该传感器包含5个光纤束,每个光纤束由许多小光纤电缆组成。 风机叶片裂纹跟踪信息处理平台主要完成风机叶片裂纹数据的采集、显示和存储三大功能。由于上位机软件的稳定可靠运行直接关系到风机的安全运行,因此在设计过程中,在尽可能满足实际要求之前,对程序进行了严格的控制,以达到更好的可行性、时间和可靠性要求。

2.3 裂缝类型识别结果

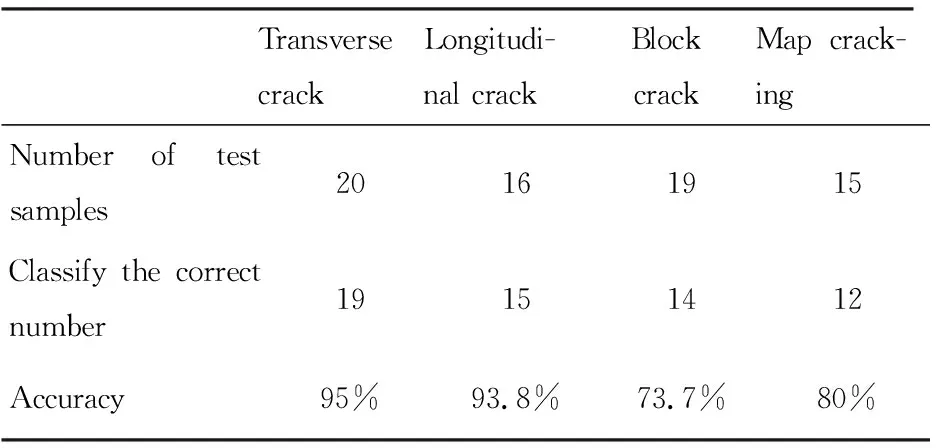

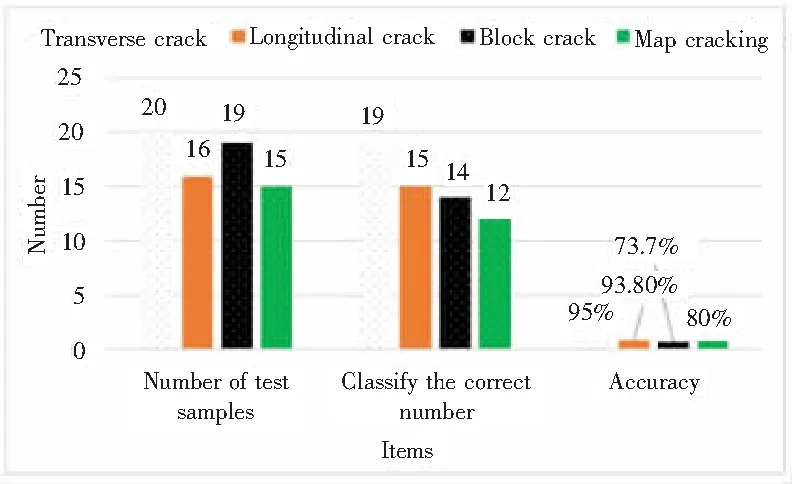

该系统对20幅横向高程图像、16幅纵向高程图像、19幅块高程图像和15幅扇叶网格高程图像采用多重特征提取处理,并使用分类器、神经网络对图像进行分类。本文利用MATLAB对每个裂纹的二值图像进行BP神经网络的裂纹识别仿真实验。 为保证样本包含足够的信息,选择有明显裂缝的图像作为训练样本。当网络学习完成时,达到收敛并保留BP网络学习误差图。

3 实验结果分析

根据本文基于多特征提取对裂缝图像的分类检测实验数据结果可知,由于裂纹等现象的存在,无法识别微弱的裂纹信号。同时,块状和交联裂纹的检出率不是很高。具体如表1所示。

如图2所示可以看到,实验中对横向裂缝的检测准确度最高,对块状裂缝检测准确度最低。

表1 基于多特征提取的裂纹图像分类与检测结果

图2 基于多特征提取的裂纹图像分类与检测结果

大块裂缝本身也是晶格裂缝,但破坏程度较低,虽然两者的特征向量之间存在边界区域,但在这个区域内它们的向量值相对接近。

4 结论

风机叶片作为一种典型的低阶、非线性缺陷体,其本身自愈性问题一直是制约风力发电技术进步和发展的重要原因之一。风机叶片是风力场的关键部位,其裂缝特征对风速和可靠性有着重要影响。风机叶片作为一种重要的风力机械设备,在工程建设中占有很高地位。对其裂缝的检测技术研究有利于提高工程的安全性。实验结果表明,多特征提取方法在不同裂缝中的检测结果不相同。其中,对横向裂缝的检测准确度最高,多特征提取方法有一定的作用,但还需要进一步改进。