铝合金圆铸锭多根连续化自动锯切技术的研发

2022-05-06钱红伟

杨 冬,钱红伟

(云南云铝润鑫铝业有限公司,云南个旧,661017)

1 引言

由于铝合金具有优良的铸造性能和塑性加工性能,良好的导电导热、耐蚀可焊性能,因此其型材在航空航天、交通运输、建筑机电、轻化和日用品中得到广泛的应用[1]。在铝合金圆铸锭熔铸生产过程中,包装入库前必须对铝合金圆铸锭进行切头去尾,才能达到销售要求。然而铝合金铸锭的锯切主要设备是带锯和圆盘锯[2],二者相比之下带锯噪音小,效率低,而且锯切成本高,不能满足现有铝合金圆铸锭高效生产要求。为降低生产成本,我们针对铝合金圆铸锭的锯切的现有设备进行改造研究,以期设计开发出满足生产要求的铝合金圆铸锭多根连续化自动锯切设备及技术。

2 铝合金圆铸锭多根自动锯切设备的研发

2.1 设计思路

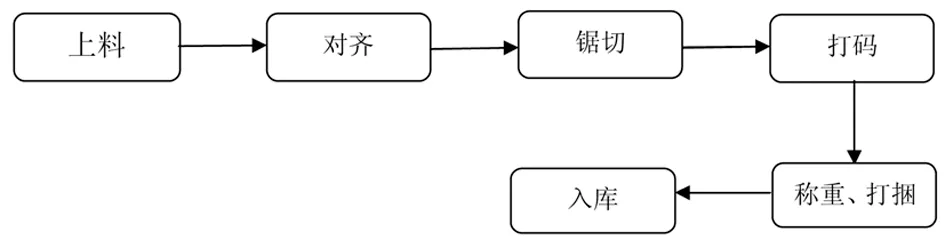

铝及铝合金圆铸锭锯切过程通过PLC控制,锯切工艺、产品品质保证、锯切过程参数储存由工控机处理(上位机),锯切过程、工艺管理及事故报警过程全部实现自动控制。具体设计思路为:对现有锯切机进行改造,首先实现对多根不同规格的铝合金铸锭实现上料、固定、输送和锯切,同时设计开发铝合金圆铸锭自动打号机和铝合金圆铸锭自动打号机用举升对齐装置等,实现铝合金圆铸锭多根连续化自动锯切。具体工作流程如图1所示:

图1 铝合金圆铸锭多根自动锯切工艺图

2.2 铝合金圆铸锭锯切改造技术研发

现有的铝合金圆铸锭锯切机主要由上料输送机、卧式带锯机、铝屑吸收压块系统、铸锭夹紧装置、堆垛台、废料收集器等设备构成,但是其只能实现对铝合金单根锯切,锯切效率低,不能满足现有铝合金生产要求。针对上述问题,通过设计:(1)将原V型辊道辊子拆除换成改成直辊,加档圈,原有的辊道用连接板加宽,轴承座安装在连接板上;(2)主机两侧加两套液压驱动压紧装置,加装料头移动式定尺装置;(3)设计液压移动式打字装置,可连续对四根合金棒打码;(4)把上游辊道改为驱动辊,配合自动升降挡板实现上料对齐等进行改造,实现对不同规格铝合金圆铸锭的多根锯切,大幅度降低职工劳动强度,提高生产效率。

图2 改造前V型轨道

图3 改造后直棍轨道

图4 铸锭压紧对齐装置

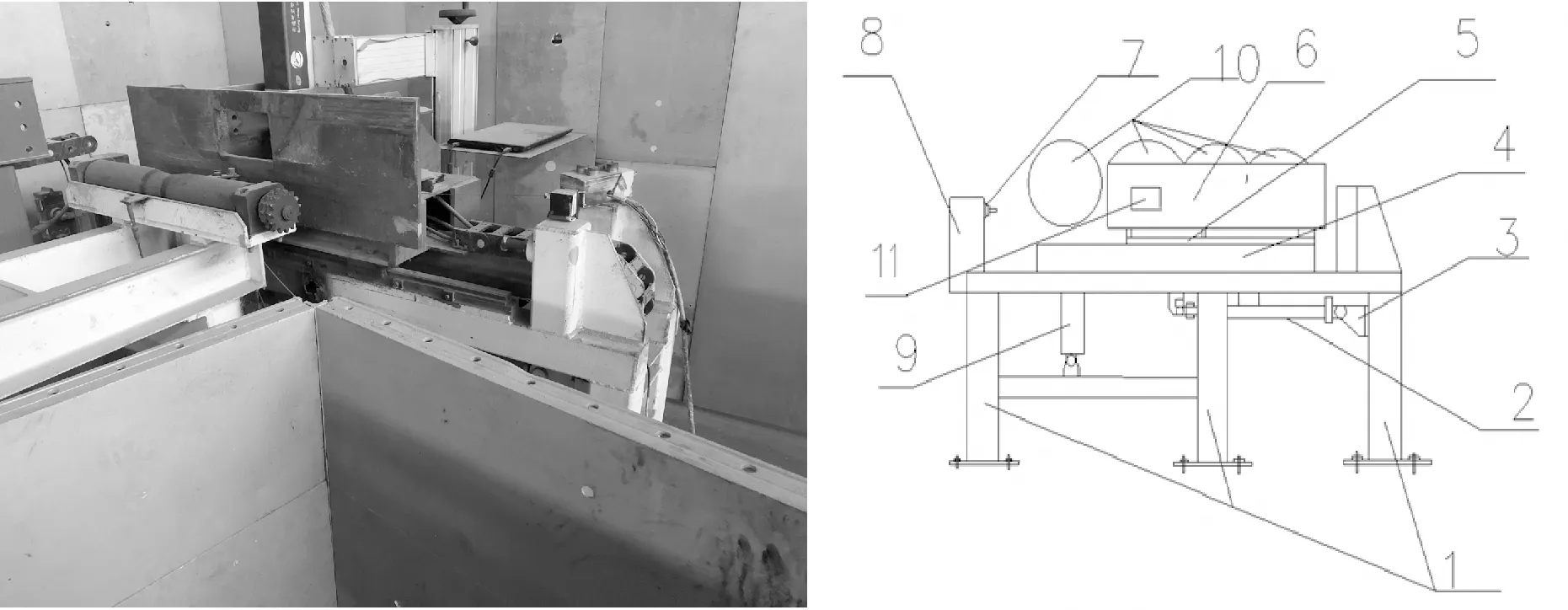

图5 铸锭打号装置

2.3 铝合金圆铸锭自动打号装置的研发

经过浇铸工序成型的铝合金圆铸锭进入码垛程序之前,须在铸锭指定位置标注生产信息出厂编码[3],该编码一般由表示生产日期、生产炉号和生产班组编号的数字组成。在进行铝合金圆铸锭多根同时锯切过程中,现有技术中只能实现对单根铝合金圆铸锭进行打号,为了满足铝合金圆铸锭多根锯切需要,提高生产效率,有必要研究开发铝合金圆铸锭自动打号装置。

针对上述存在的问题,设计研究了如下技术方案:铝合金圆铸锭自动打号装置主要包括有举升对齐装置、打号装置和移动装置,举升对齐装置设计由液压缸驱动,移动装置设计由液压缸驱动,液压缸及气缸均由PLC程序控制,可根据指令完成对铝合金圆铸锭的托举对齐及打号作业。实现了多根铝合金圆铸锭连续自动打号作业,解决了铝合金圆铸锭多根锯切过程打号困难的问题,同时实现对不同规格尺寸铝合金圆铸锭的定点自动打号作业,提高铝合金圆铸锭锯切生产线的连续性,从而提高生产效率,降低工人劳动强度。

1-支撑架,2-移动装置驱动油缸,3-移动装置驱动油缸底座,4-移动装置轨道,5-移动装置相连,6-打号装置,7-打号装置限位器,8-打号装置限位器支架,9-托举对齐装置,10-铝及铝合金圆铸锭。

2.4 铝合金带锯轮修复工具的研发

为提高铝合金圆铸锭生产效率,目前工业上普遍使用带锯机对铝合金圆铸锭进行锯切[2]。带锯机是以环状无端的带锯条为锯具,绕在两个锯轮上作单向接连的直线运动来实现锯切。工作过程中,高速运转的锯带会对锯轮产生径向压力和表面摩擦力,导致锯轮温度升高并发生形状变化;同时,其表面出现磨损[4]。如果不及时对锯轮进行修复,工作过程将导致锯带由于受力不均而发生颤抖,影响铝合金铸锭切面质量,并容易导致锯带断裂而无法正常生产。为了改善铝合金圆铸锭多根连续化自动锯切过程切面质量,提高生产效率,有必要研究开发铝合金带锯轮修复工具,实现对铝合金带锯轮快速修复,提升铝合金圆铸锭多根自动锯切效率。

针对上述存在的问题,设计研究了如下技术方案:铝合金带锯轮修复工具,包括有位置调节轮,螺杆,螺座,固定螺栓,刀片连接轴,刀片底座,修复刀具。工作过程中,首先把铝合金带锯轮修复工具通过螺栓固定在铝合金锯切机上,通过位置调节轮将修复刀具调节至带锯轮修复边缘位置,启动锯切机,让带锯轮做圆周运动,从而实现对带锯轮缺陷部位进行修复。实现了对铝合金带锯轮的快速修复,解决了铝合金带锯轮的修复技术问题,保证了铝合金铸锭锯切质量。同时可实现在线修复,修复过程不需拆卸和重新安装带锯轮,有效地减少了修复时间,降低了工人劳动强度。

1-调节轮,2-螺杆,3-螺座,5-固定螺栓,5刀片连接轴,6-刀片底座,7-修复刀具

3 应用情况

针对大截面铝合金锯切过程自动化水平低、上下料时间消耗长、打号效率低的技术问题,研究开发了铝合金圆铸锭液压驱动压紧装置、辊道通用连接技术、液压移动式打码装置等集成多根自动锯切技术,大幅提高铝合金圆铸锭锯切效率,解决了锯切“塞积”生产的技术问题。设计完成的铝合金圆铸锭多根连续化自动锯切技术于2015年至今在某铝厂得到推广应用,期间在经过多次优化改进,自投入使用以来,设备使用正常。铝合金圆铸锭多根连续化自动锯切技术推广应用后,铸锭锯切效率得到明显提升,可同时锯切3根φ166mm、φ178mm和2根φ220mm大截面铝合金铸锭,锯切机锯切效率由每小时15吨提高到30吨,满足了高效生产大截面铝合金的急需。

4 结语

铝合金圆铸锭多根连续化自动锯切技术工艺简单,设备操作简易,设备投资少,生产效率高,安全高效,解决了铝合金圆铸锭锯切设备仅能实现单根连续锯切,存在锯切效率低,成本高等技术问题,适应了大规模铝合金圆铸锭锯切生产要求。