继电器接触簧片成形工艺及模具设计

2022-05-06杨贵方屠召锋鲍东红

杨贵方,屠召锋,鲍东红

(1.陕西群力电工有限责任公司,陕西宝鸡,721300; 2.陕西北方动力有限公司 ,陕西宝鸡,721300)

1 引言

2 零件工艺性分析

2.1 原工艺方案

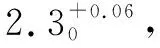

按我公司传统的加工方法,加工工艺为落料、卷圆、冲苞压弯。卷圆采用专用手工卷圆模生产,生产中存在生产率低、质量不稳定等诸多问题。具体问题有:

① 卷圆夹持长度过短,夹持较松,造成卷圆料过多,卷圆直径易呈长圆形,且卷圆开口尺寸不稳定。夹持较紧,则会夹伤零件,此夹伤面正好在苞面,影响苞面的粗糙度要求。

② 卷圆孔径为φ0.8mm,材料厚度为0.3mm,相对弯曲半径较小,板料较厚,卷圆芯子强度较薄弱,造成卷圆部位上大下小;

③ 由于此零件结构较紧凑,最后压弯时,因冲苞与压弯同步进行,压弯凸模上开有让苞槽,致使凸模压弯工作部位强度弱,凸模经常断裂,尺寸一致性差,且零件苞面易被划伤。

2.2 改进后工艺方案

此零件弯曲部分的内圆角较小,为R=0.3mm,弯曲后的零件直壁高度不够,卷圆处的内径至中心距尺寸精度要求较高。

针对上述原因,经多次试验和分析研究,从工艺方法和模具结构上采取了以下措施:

(1)卷圆部位采用卧式、楔斜滑块滑动冲压卷圆。根据卷圆应遵循的原则:当R/t=0.5~2.2时,为避免一次卷圆发生失稳,由预弯和卷圆2道工序完成。

(2) 保证零件质量的一致性,冲苞、压弯在同一付模具上完成。在压弯凸模上设计镶件,凸模磨损或断裂时,只需更换镶件即可。最后确定此零件的工艺方案为:落料→预卷圆→卷圆→冲苞压弯。工序安排如图2所示。

图2 工序安排

3 模具结构及设计要点

3.1 模具设计

这里主要介绍卷圆模具设计及压苞压弯模具设计时应注意的问题。

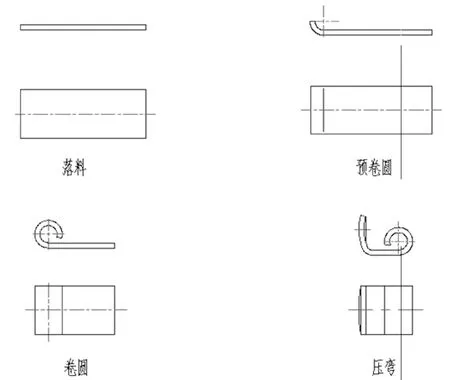

3.1.1 卷圆模

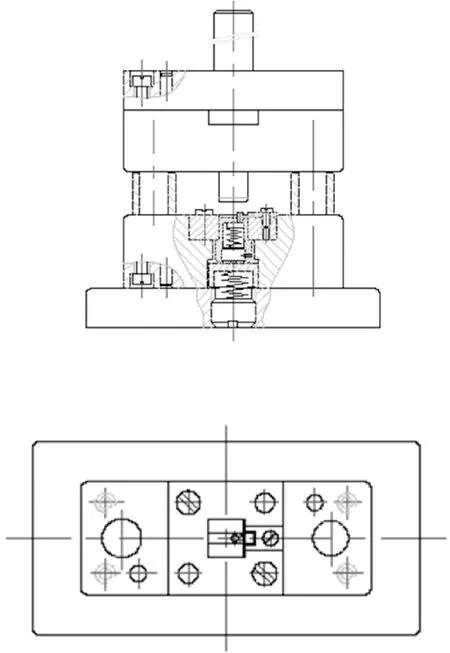

由于零件圆孔的尺寸精度要求较高,在卷圆时,材料受压应力,卷圆壁厚略有增厚,使得内径尺寸减小,成型凹模型腔直径应取零件卷圆直径的上限尺寸正0.02mm。推零件的推板上设计定位、导向槽,防止零件推偏。卷圆模具中成型凹模成型表面粗糙度为0.1,模具中与零件接触部位均需慢丝加工,经研磨后才能装配。卷圆模结构如图3所示。

图3 卷圆模

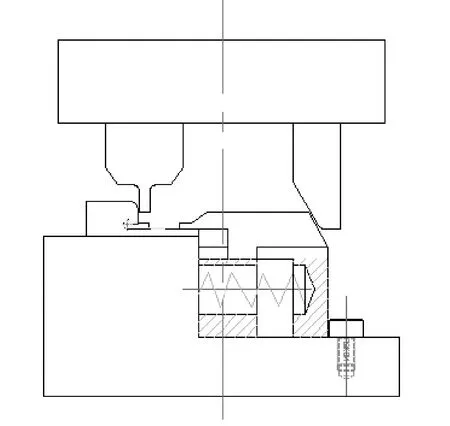

3.1.2 冲苞压弯模

1)在压苞压弯的凸模上开槽,安装镶件,在镶件压弯处留出0.1mm左右的加强筋,更利于零件形状成型。

2)将压苞凸模铆在镶件上,对试模调整、模具修理都非常方便。

3)凹模采用镶拼结构,在下模顶出器上设计凸台与凸模镶条配合。

图4 冲苞压弯模结构

4 结束语