HACCP体系对富顺香辣酱生产过程中肠杆菌科菌的控制应用

2022-05-06袁先铃袁玉梅雷鸣

袁先铃,袁玉梅,雷鸣

(1.四川轻化工大学 生物工程学院,四川 自贡 643000;2.四川天味家园食品有限公司,成都 610000;3.四川省远达集团富顺县美乐食品有限公司,四川 自贡 643000)

HACCP技术英文全称为Hazard Analysis and Critical Control Point,中文名为危害分析和关键控制点。HACCP是一种食品安全管理技术,是一个世界范围内指导食源性危害安全控制的方针,是国际上公认的食品安全体系[1],HACCP体系是科学、高效、简单、合理、高度专业的食品安全管理体系,是控制食品安全风险的预防体系[2]。其目的是识别食品生产加工过程中可能发生的安全危害,并建立相应的控制程序[3-5],从而降低食品危害发生的概率。目前关于辣椒酱的研究主要集中于发酵辣椒酱的生产工艺、货架期及安全分析[6-9],而对于非发酵辣椒酱的研究主要集中于生产工艺方面[10-12],未见食源性致病细菌及HACCP方面的研究。

因此,在香辣酱生产加工企业建立和应用HACCP体系,是保证产品质量安全的必然选择。结合HACCP原理对香辣酱生产过程各个环节的影响,进行危害分析,确定关键控制点并建立HACCP体系,为产品质量安全提供有效保障。

1 香辣酱生产工艺

原料预处理→原辅料加工→酱体调配→杀菌→罐装→包装。

2 香辣酱生产过程中肠杆菌科菌鉴定

2.1 试验方法

2.1.1 采样时间

以每班次生产为周期,在生产前、生产过程中每隔2 h/次,生产结束时分别采样,检测生产过程中菌落总数和肠杆菌变化趋势。

2.1.2 采样方法

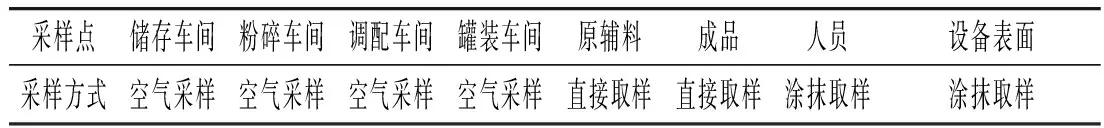

采样方法见表1。

表1 采样方法表Table 1 Sampling methods

2.1.2.1 空气取样

将营养琼脂(NA)平板和结晶紫中性红胆盐葡萄糖琼脂(VRBGA)平板放到采样点,打开皿盖,暴露5 min。

2.1.2.2 涂抹取样

用经杀菌后蘸有无菌生理盐水的棉球擦拭取样框内表面(框内面积为50 cm2),擦完后将棉球放入盛有10 mL无菌生理盐水的试管中,此试管中溶液每1 mL代表5 cm2,密封带回微生物室备用[13]。

2.2 实验方法

2.2.1 环境监控试验方法

2.2.1.1 菌落总数

将采集细菌后的营养琼脂平皿置于35~37 ℃培养48 h,菌落计数[14]。

2.2.1.2 肠杆菌科

将采集细菌后的结晶紫中性红胆盐葡萄糖琼脂平皿置于35~37 ℃培养24 h,菌落计数[15]。

2.2.2 生理生化鉴定

2.2.2.1 革兰氏染色镜检

肠杆菌科为革兰氏阴性杆菌,无芽孢。

2.2.2.2 氧化酶试验

用铂/铱接种环或玻璃棒(不要用镍铬接种环)挑取单个菌落涂于浸湿氧化酶试剂的滤纸上,滤纸的颜色在10 s内变成蓝紫色,判为阳性反应。

2.2.2.3 葡萄糖试验

用接种针挑取少许氧化酶试验结果为阴性的同一个菌落,穿刺于葡萄糖琼脂培养基内,于(36±1) ℃培养(24±2) h后,若试管内的内容物变为黄色,判为阳性反应。

2.2.3 菌种鉴定

将检测出的肠杆菌科菌种分离纯化后进行16S rDNA测序。

2.3 结果与分析

2.3.1 检测结果

2.3.1.1 各生产车间肠杆菌科菌及菌落总数情况

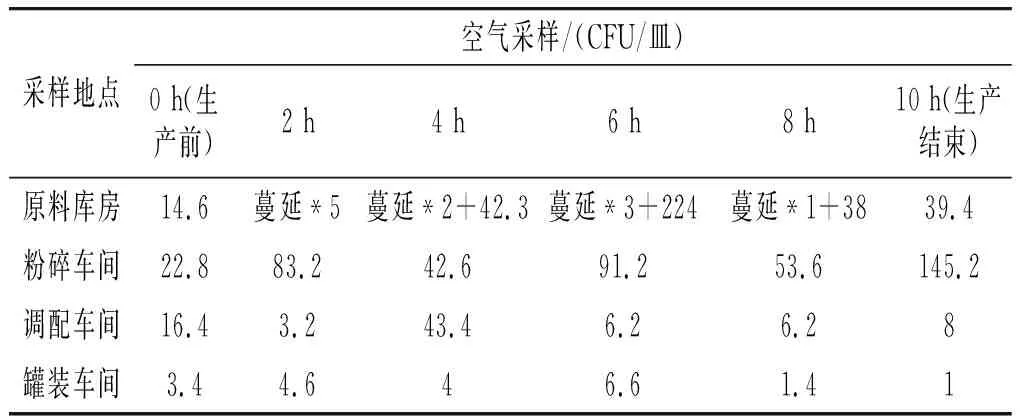

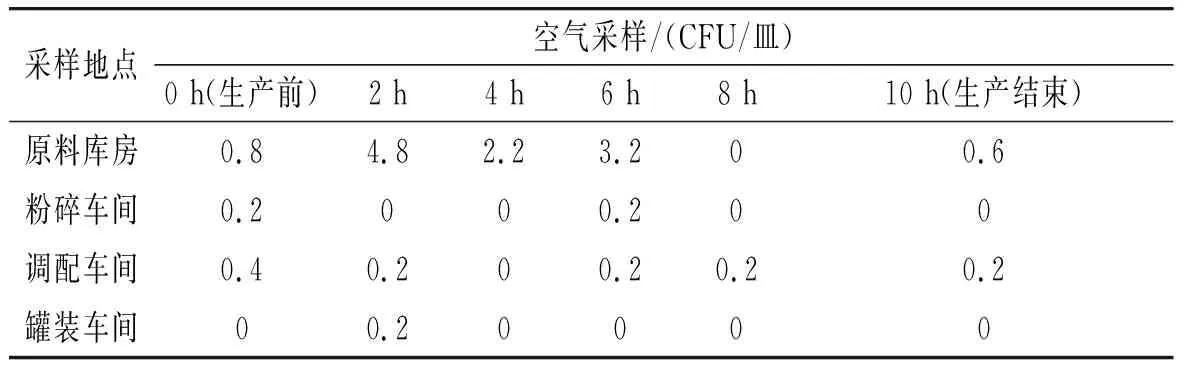

生产过程中,对原料库房、粉碎车间、调配车间、罐装车间菌落总数和肠杆菌科菌菌落数量变化进行监测,各车间环境中生产过程中肠杆菌科菌数量变化以及菌落总数变化见表2和表3。

表2 生产过程环境中菌落总数变化情况Table 2 Changes in the total number of colonies in environment during production

表3 生产过程环境中肠杆菌科菌数量变化情况Table 3 Changes in the number of Enterobacteriaceae in the environment during production

由表2和表3可知,各车间整体清洁度由低到高分别为:原料库房<粉碎车间<调配车间<罐装车间。各个车间加工过程中清洁度由生产前较高到生产过程中低再随着生产结束逐渐增高。而肠杆菌科菌疑似菌数量均远小于菌落总数,原料库房空气中最多,数量随着生产开始逐渐增加,随着生产结束而减少。

洁净程度呈动态变化,由粉碎车间洁净等级变化可以说明粉碎车间开始生产后可能由于人员活动和机器运转导致原辅料和地面上微生物浮游在空气中,导致空气洁净度降低,生产完成后空气中的微生物逐渐减少,空气洁净度提高;调配车间由于机械化程度高,管道较多,无鼓风设备,操作人员较少,故空气中微生物较少,洁净度一直处于较高状态;罐装车间由于为生产最后环节,人员进入车间前需要经过清洁间、风淋室等以达到尽量减少人员带入菌的可能性,且罐装车间为一个比较封闭独立的空间,故罐装车间空气中肠杆菌科菌和菌总量均较少,洁净度一直处于较高状态。

2.3.1.2 设备肠杆菌科菌情况

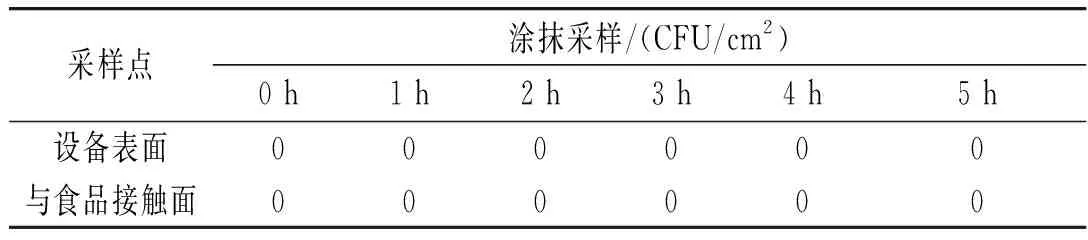

由表4可知,罐装车间设备表面及设备与食品接触面均未检出肠杆菌科菌,这可能是因为人员进入罐装车间需经过清洁间、风淋室,罐装车间空间相对封闭独立且人员管理良好,故罐装车间空气洁净等级比较高,微生物含量少。

表4 罐装车间设备肠杆菌科菌测定结果Table 4 Detection results of Enterobacteriaceae in equipment of canned workshop

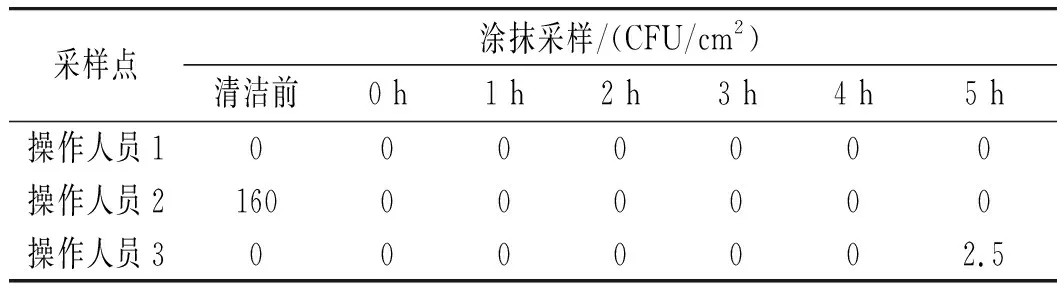

2.3.1.3 操作人员肠杆菌科菌情况

由表5可知,罐装车间操作人员在清洁前,只有2号操作人员带有肠杆菌科菌,但清洁后,检测结果为0,说明清洁方法能有效杀菌。罐装人员在完成清洁后人员手部均未携带肠杆菌科菌,生产过程中检测结果显示人员均未携带肠杆菌科菌,说明生产过程中清洁频率合适,工作5 h后有1人携带了肠杆菌科菌,其余2人均未携带肠杆菌科菌,这可能与个人习惯有关。

表5 罐装车间操作人员肠杆菌科菌测定结果Table 5 Detection results of Enterobacteriaceae of production personnel in canned workshop

2.3.2 肠杆菌科菌鉴定结果

2.3.2.1 生理生化鉴定结果

肠杆菌科菌疑似菌鉴定结果见表6。

表6 肠杆菌科菌疑似菌鉴定结果Table 6 Identification results of suspected Enterobacteriaceae bacteria

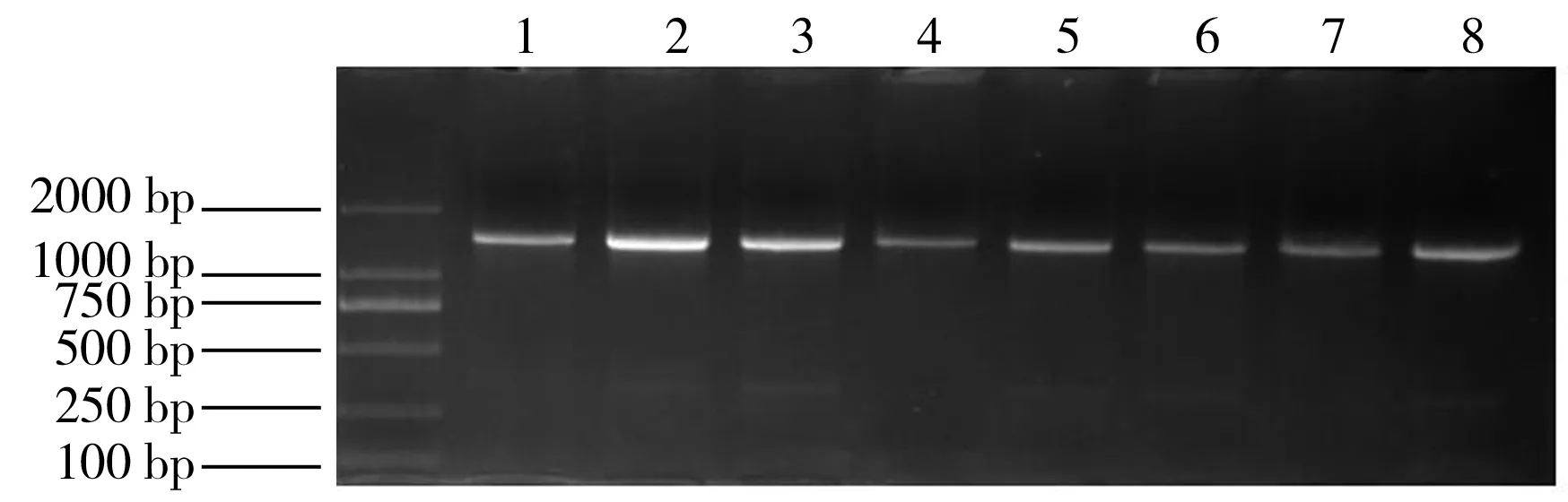

2.3.2.2 分子生物学鉴定结果

部分肠杆菌科菌疑似菌16S rRNA序列PCR扩增电泳图见图1。

图1 部分肠杆菌科菌疑似菌16S rRNA序列PCR扩增电泳图Fig.1 Electrophoresis of PCR amplification with 16S rRNA sequence of some suspected Enterobacteriaceae bacteria

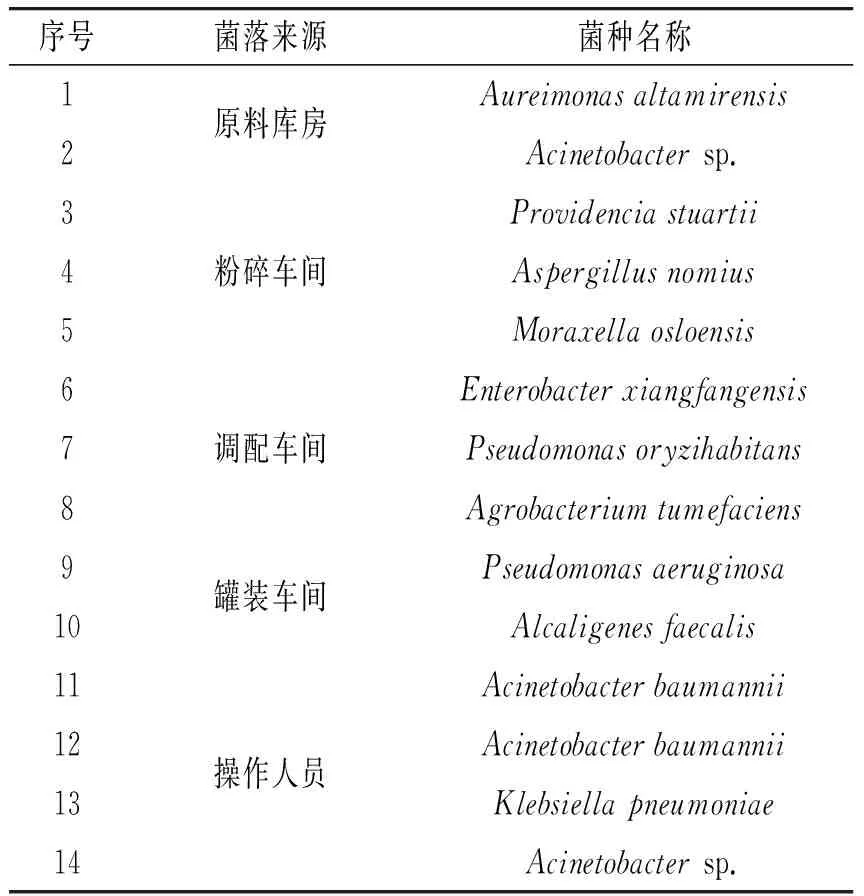

将条带清晰的PCR扩增产物进行测序,测序结果经NCBI比对,确定各菌株的分类地位,结果见表7。

表7 肠杆菌科菌疑似菌16S rDNA测序结果Table 7 16S rDNA sequencing results of suspected Enterobacteriaceae bacteria

由表7可知,对香辣酱各生产车间、生产人员主要原辅料辣椒、花椒检测出的菌种进行分离纯化经16S rDNA测序结果可知,分离出14株菌株,其中致病菌13株。具体为肠杆菌科致病细菌斯氏普罗威登斯菌(Providenciastuartii)、奥斯陆莫拉氏菌(Moraxellaosloensis)、香坊肠杆菌(Enterobacterxiangfangensis)、肺炎克雷伯氏菌(Klebsiellapneumoniae);2株不动杆菌属(Acinetobactersp.)、2株鲍曼不动杆菌(Acinetobacterbaumannii)、阿尔塔米拉金色单胞菌(Aureimonasaltamirensis)、栖麦假单胞菌(Pseudomonasoryzihabitans)、绿脓杆菌(Pseudomonasaeruginosa)、粪产碱杆菌(Alcaligenesfaecalis)均为致病细菌;红绶曲霉(Aspergillusnomius)为致病菌;根癌农杆菌(Agrobacteriumtumefaciens)为非致病菌。

3 香辣酱生产过程中HACCP体系建立

3.1 香辣酱生产过程中肠杆菌科菌的危害分析

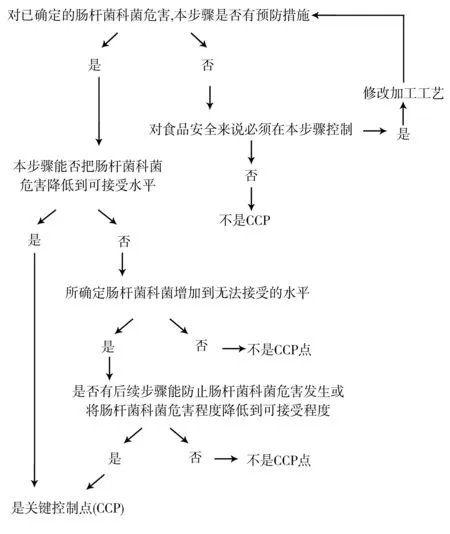

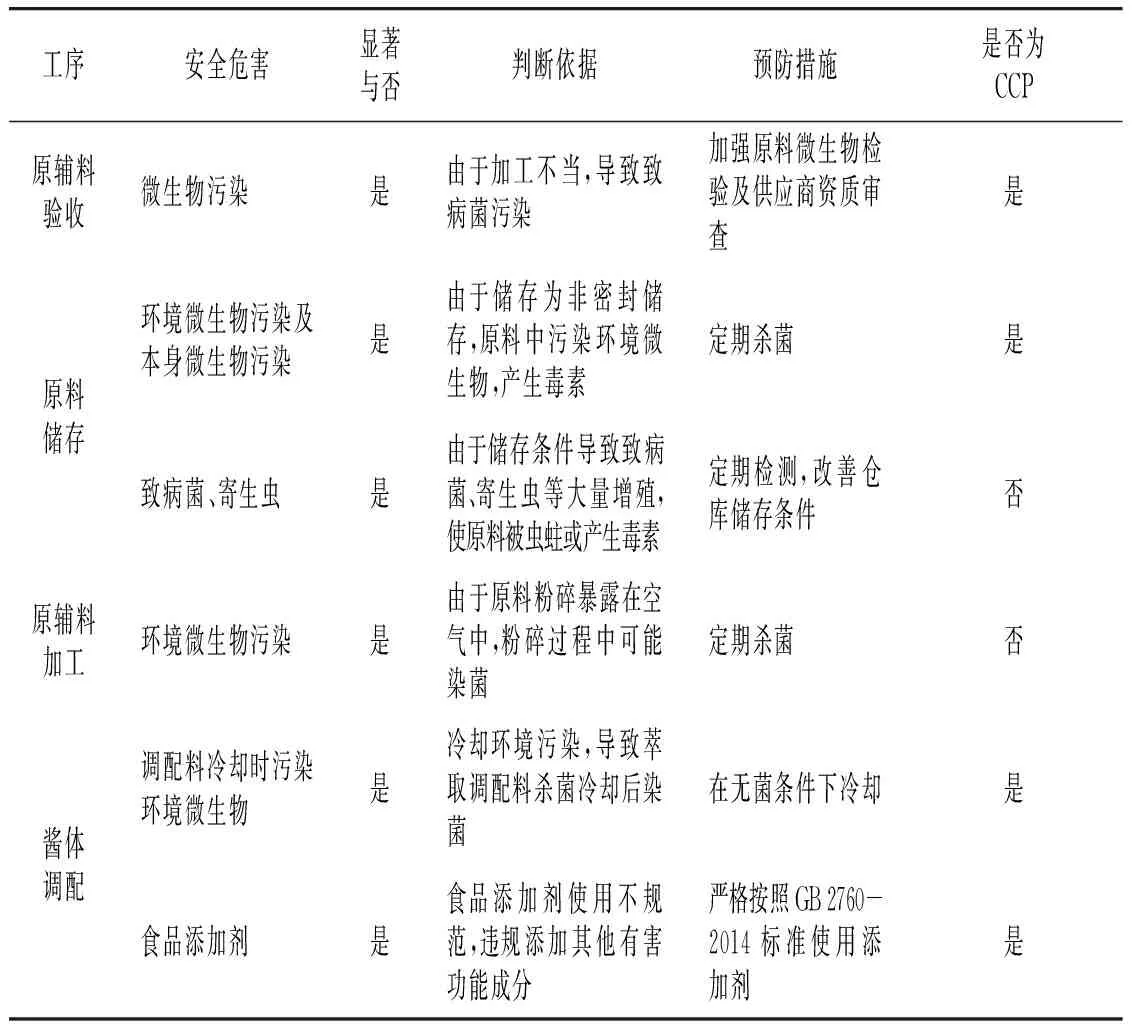

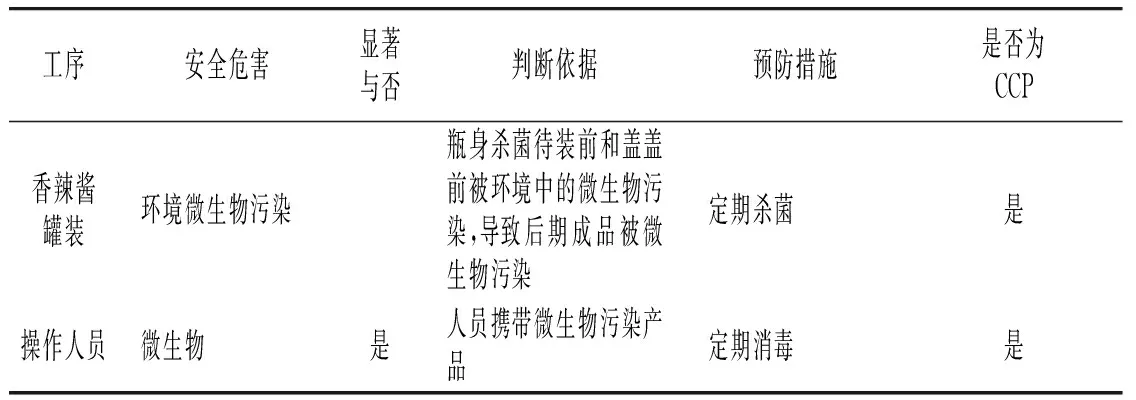

根据各生产车间及生产环节的肠杆菌科菌数量变化,在肠杆菌科菌溯源分析和表8香辣酱生产过程中肠杆菌科菌危害分析表基础上,结合关键控制点(CCP)判断树(见图2),对辣酱生产过程进行危害分析(见表8)。

图2 香辣酱生产过程中肠杆菌科菌的CCP判断树Fig.2 CCP judgement tree of Enterobacteriaceae in the production process of spicy sauce

表8 香辣酱生产过程中肠杆菌科菌危害分析Table 8 Hazard analysis of Enterobacteriaceae in the production process of spicy sauce

续 表

3.1.1 原辅料验收

原辅料初始微生物含量会很大程度上影响原辅料在储存过程中微生物的基数,直接影响原辅料质量,进而影响产品质量。控制原辅料验收时微生物含量,有利于原辅料后期储存和产品质量的提高,故将原辅料验收确定为关键控制点之一。

3.1.2 原料储存

储存环境对原辅料在储存过程中肠杆菌科菌的生长增殖有很大影响,从原料储存环境的温度、湿度及原辅料本身水分含量等方面优化储存环境可以有效控制原辅料在储存过程中肠杆菌科菌的生长繁殖,提高原辅料质量,故将原料储存确定为关键控制点之一。

3.1.3 酱体调配

香辣酱在生产调配过程中,为提高产品口感和质量会适量添加食品添加剂,食品添加剂的使用不规范会直接影响食品安全,食品添加剂使用应严格按照GB 2760-2014[16]标准。故将香辣酱调配确定为关键控制点之一。

3.1.4 香辣酱罐装

香辣酱罐装是暴露在空气中进行的,因此产品质量与产品在罐装过程中生产环境质量密切相关。生产环境中的微生物含量直接影响生产过程中半成品中微生物含量,进而影响产品质量。控制粉碎车间生产环境中微生物含量对产品质量尤为重要。故将香辣酱粉碎确定为关键控制点之一。

3.1.5 操作人员

香辣酱生产为半自动化生产,从生产开始到生产完成过程中某些环节需要操作人员完成,需要接触到半成品、成品,操作人员携带的微生物含量也会影响产品质量。给操作人员定时进行杀菌清洁,有利于产品质量。故将操作人员作为关键控制点之一。

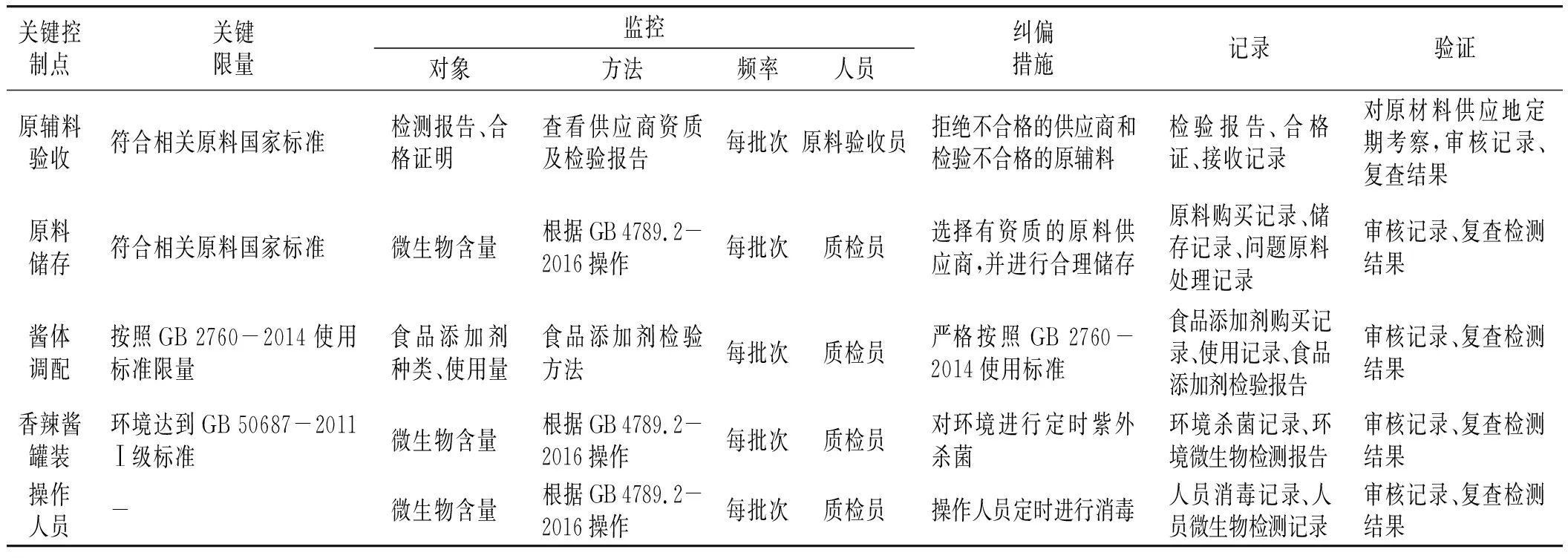

3.2 香辣酱生产肠杆菌科菌的HACCP计划表建立

在表8的危害分析及关键控制点和纠偏措施的基础上建立HACCP计划表,必须高度重视纠偏措施和验证程序的设置,及时完整各档案记录,验证程序是为了考察HACCP体系中CCP点是否保持在受控状态[17],出现偏差时及时采取恰当纠偏措施,严格按照HACCP计划表操作,最终达到提高产品质量安全和降低食品危害的目的。香辣酱生产过程中的HACCP计划表见表9。

表9 富顺香辣酱生产过程中针对肠杆菌科菌的HACCP计划表Table 9 HACCP schedule for Enterobacteriaceae in production of Fushun spicy sauce

4 小结

HACCP体系是国际上共同认可和接受的食品安全保证体系,可通过控制食品生产过程中关键点有效保护食品免受可能发生的危害[18-19],是适用于各类食品企业的简便、易行、合理、有效的控制体系[20]。HACCP体系能通过控制食品生产环节,达到提高最终产品质量的目的,是能控制潜在危害的有效的预防性方法,是食品生产更为安全、成本更低的质量控制方法。对富顺香辣酱生产过程中的各个环节的肠杆菌科菌污染情况调查分析,对肠杆菌科菌危害来源以及危害程度,依据CCP 判断树,确定其生产关键控制点分别为:原辅料验收、原料储存、香辣酱粉碎、香辣酱调配和操作人员,并对关键控制点设定控制措施,建立HACCP体系,为富顺香辣酱的食品安全奠定基础。