丙烷脱氢制丙烯发展现状与前景分析

2022-05-06黄格省丁文娟王红秋师晓玉周笑洋王伟

黄格省,丁文娟,王红秋,师晓玉,周笑洋,王伟

1.中国石油天然气股份有限公司石油化工研究院;2.中国石油润滑油公司

0 引言

随着中国“碳达峰、碳中和”战略的实施,能源结构调整、炼化转型升级步伐将进一步加快,石油消费将从“能源化”时代进入“材料化”时代,采用传统基础化工原料多产高端化学品和新材料已是大势所趋[1-2]。

丙烯是重要化工基础原料之一,主要用于生产聚丙烯、环氧丙烷、丙烯腈、丙烯酸等诸多下游产品。近年来,中国丙烯及其下游衍生物的消费量持续保持增长,传统的石脑油蒸汽裂解生产丙烯、炼厂催化裂化副产丙烯路线无法满足化工生产对丙烯原料的需求,而丙烷直接脱氢制丙烯(PDH)工艺,由于工艺流程短、装置投资少、经济性好,得到快速发展。从原料来源看,国内的丙烷资源量在不断增加,但资源分布分散,运输成本高,且原料杂质多难以满足现有PDH工艺对原料的要求。基于这种现状,采用进口丙烷制丙烯成为满足国内丙烯市场消费增长、实现烯烃生产原料多元化、促进炼化企业转型升级的重要途径之一。

1 全球丙烷生产及中国丙烷进口与消费现状

1.1 全球主要地区丙烷生产及出口情况

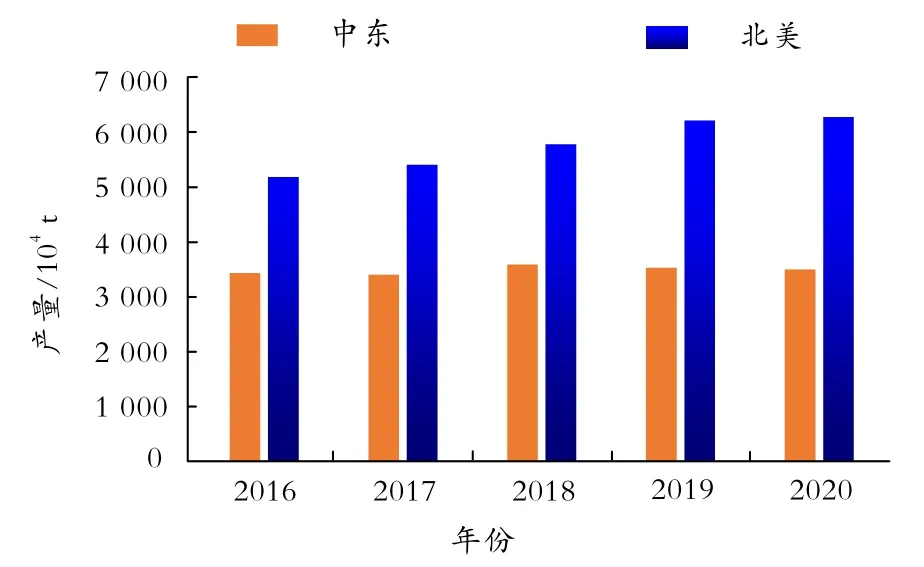

丙烷主要来源于油田伴生气和天然气凝析液(NGL),全球丙烷资源主要分布在中东和北美地区,产量高、出口潜力大。2016—2020年中东和北美地区丙烷产量变化见图 1。北美地区由于美国页岩气资源成功开发,近 10年来丙烷产量一直保持增长态势,2020年产量达到约6 200×104t。中东地区丙烷产量变化不大,近几年基本维持在每年约3 500×104t。

图1 近几年中东和北美地区丙烷产量变化

1.2 中国丙烷进口及生产消费现状

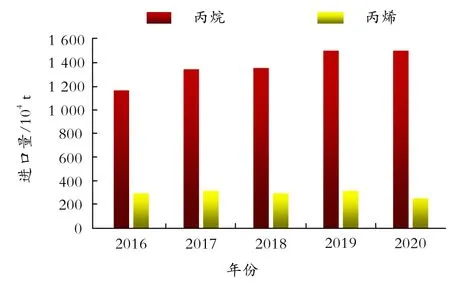

中国是全球丙烷消费第一大国,受国内丙烷消费需求带动,特别是随着近年来PDH装置的不断投建,丙烷进口量逐年增长。中国的进口丙烷主要来自阿联酋、美国、卡塔尔、科威特、沙特、马来西亚、澳大利亚等国家。2016—2020年中国丙烷和丙烯进口量变化见图2[3]。由图2可知,2016年中国丙烷进口量为1 162×104t,2020年达到1 500×104t。由于近年来煤制烯烃项目持续投产,加之PDH项目建设提速,带动丙烯产量增长,中国丙烯进口量已从2016年的290×104t降至2020年的251×104t。

图2 近几年中国丙烷和丙烯进口量变化

随着中国炼厂原油加工能力的提升和重油轻质化的发展,炼厂副产的丙烷量也在逐年递增,但一般都是企业自用(裂解制丙烯)或作为液化气廉价销售。随着炼油量的增加和重油轻质化的发展以及油田页岩气的开发,国内丙烷的资源将逐渐增多。未来随着PDH技术的不断进步及建设项目产能扩大,丙烷进口量还将持续增加,预计2025年将达到2 200×104t,如何保障进口丙烷的货源稳定,受到业内高度关注。

2 PDH技术发展现状

2.1 丙烯生产技术及其消费需求现状

国内外生产丙烯的工艺主要有4种:催化裂化技术,蒸汽裂解装置副产丙烯技术,丙烷脱氢技术,煤或甲醇制烯烃技术。

目前,中国生产丙烯的主流工艺是炼厂催化裂化副产丙烯和蒸汽裂解制乙烯联产丙烯。得益于投资门槛较低、建设周期短和生产成本较低等优势,中国PDH项目发展迅速,目前催化裂化副产丙烯占33%,蒸汽裂解占 28%,丙烷脱氢或混合脱氢制丙烯占16%,煤(甲醇)制丙烯占21%,其他占2%。

2016—2020年中国丙烯表观消费量变化见图3。2016年中国丙烯表观消费量为2 832×104t,表观自给率为89.76%,到2020年中国丙烯产能达到4 477×104t/a,预计到“十四五”末,中国丙烯产能将达到6 000×104t/a,丙烯单体将达到供需平衡。

图3 2016—2020年中国丙烯表观消费量变化

2020年中国丙烯表观消费结构以聚丙烯为主、占 73.5%,其次是丁辛醇、占 6.52%,环氧丙烷占5.74%,丙烯腈占5.67%,丙烯酸占3.60%,酚酮占3.44%,异丙醇占0.36%,其他占1.10%,消费需求涵盖建筑、汽车、包装和纺织服装等领域。

2.2 PDH工艺技术分析

目前全球PDH工艺有多种,工业上采用较多的是UOP公司的Oleflex工艺和ABB Lummus公司的Catofin工艺[4-5]。与其他生产丙烯的工艺路线相比,PDH技术具有流程简单、投资和运营成本低、建设周期短等特点,且产品成本与丙烷价格波动有密切关系。

2.2.1 Oleflex工艺

Oleflex工艺由美国 UOP公司开发,采用铂催化剂,在0.1 MPa、600~700 ℃条件下进行丙烷脱氢反应,然后经过分离和精馏得到聚合级丙烯产品,工艺过程分为反应、回收和催化剂再生等3个部分。该工艺采用径向移动床反应器,催化剂可连续再生,反应均匀稳定,丙烷单程转化率为 35%~40%,丙烯选择性为 84%~89%;采用铂系催化剂,具有高活性、高选择性和低磨损率。该工艺用氢气作为稀释剂,可以抑制结焦、热裂解,并维持脱氢反应适宜温度。该工艺可实现精确的连续再生控制,确保催化剂具有长久活性和稳定性。近年来,对Oleflex工艺的改进主要目标是提高催化剂性能,延长装置运行周期,降低装置能耗。

2.2.2 Catofin工艺

Catofin工艺由美国ABB Lummus公司开发,以C3~C5烷烃为原料经过脱氢生产丙烯,工艺过程分为反应、压缩、回收及精制等4个部分。该工艺采用固定床和循环多反应器系统,易于增加反应器台数以提高生产能力;由于该工艺使用铬系非贵金属催化剂,对原料要求低,且催化剂无损失,操作压力(0.05 MPa)和温度(540~640 ℃)较低,丙烷单程转化率为45%~50%,丙烯选择性高达90%。由于反应中没有用氢再循环和蒸气稀释,降低了装置的能耗和操作费用。未来Catofin工艺改进的主要目标是开发低Cr催化剂,提高催化剂性能,解决重金属对催化剂的污染问题。

2.2.3 其他工艺

德国ThyssenKrupp公司开发的Star工艺,采用多室多管反应器和Pt/Sn-ZnAl2O4催化剂,丙烷单程转化率为 30%~40%,丙烯选择性为 85%~93%,已在美国德克萨斯州54.5×104t/a的PDH装置应用。

德国Linde公司、巴斯夫公司与挪威国家石油公司合作开发的PDH工艺,采用多管式固定床反应器和Cr2O3/Al2O3催化剂,在温度为590 ℃、压力大于0.1 MPa的条件下,丙烯转化率大于90%。

美国道化学公司开发的FCDh工艺,采用流化床反应器与 Ga/Pt-Al2O3催化剂,丙烷转化率为 43%~48%,丙烯选择性为 92%~96%,其催化剂的稳定性好,需要的贵金属较少;丙烷转化速率快,不需要氢气循环,且反应器体积小,初始投资成本较低。

美国KBR公司开发的K-PRO工艺,采用特有的同轴式连续反应器和非Cr/Pt专有催化剂,实现催化剂的连续再生,丙烯选择性为 87%~90%,丙烷转化率为45%,并且可减少20%~30%的投资。

近年来中国多家机构开展了PDH技术的开发,目前基本处于实验室研究或工业试验阶段,主要有中国石油大学(华东)开发的丙烷与丁烷联合脱氢(ADHO)技术、中国石油化工集团有限公司(以下简称中国石化)开发的PDH技术等。ADHO技术于2016年在山东恒源石油化工集团完成工业化试验,该技术适宜丙烷、异丁烷单独脱氢以及丙烷与丁烷混合脱氢,采用高效循环流化床反应器及非贵金属氧化物催化剂,实现烷烃脱氢及催化剂再生连续进行。中国石化洛阳工程公司开发的60×104t/a移动床PDH工艺,于2021年7月通过中国石化组织的审查,该工艺采用中国石化石油化工科学研究院开发的PST-100催化剂(铂系),其丙烷单程转化率为32%,丙烯选择性85%[6]。

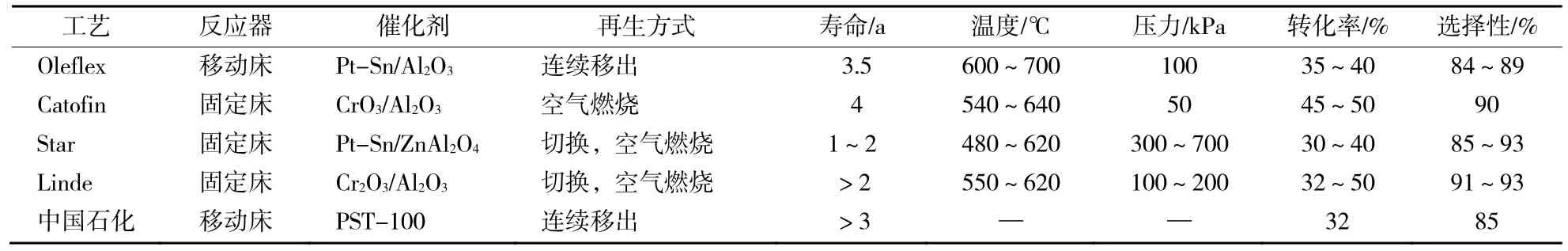

总体来看,目前全球PDH技术成熟,其中Oleflex工艺、Catofin工艺已实现大规模工业应用,但中国PDH技术发展缓慢,仍处于研发与工业试验阶段。主要PDH工艺技术指标对比情况见表1。

表1 几种主要PDH工艺技术指标对比

2.3 丙烷脱氢催化剂

目前工业化使用的 PDH催化剂主要包括铂系和铬系两类催化剂。金属铂活化 C—H键能力强,但对 C—C键的活化能力较弱,因此是比较适宜的PDH催化剂,但其价格高昂,同时铂催化剂对反应原料纯度的要求也较高,且在反应过程中容易发生积炭结焦反应,从而降低催化剂活性,对此一般采用添加助剂和使用不同的催化剂载体来抑制结焦反应发生。铬系催化剂的催化活性虽然优于铂系催化剂,其对原料纯度要求也较低,价格也较低,但如果催化剂中的铬含量较高,不仅对人体健康造成威胁,也会污染环境,因此未来铬系催化剂的研究方向主要是降低催化剂中铬含量,提高催化剂的活性及选择性[7-8]。此外,单原子催化剂虽具有优异的丙烯选择性和稳定性,但存在丙烷脱氢活性依旧不足的问题,调控单原子催化剂电子结构、提高丙烷脱氢活性是今后的研究重点[9]。

从PDH催化剂的具体研究发展进程看,美国密歇根大学开发的一种基于SiO2负载的PtSn合金纳米粒子PDH催化剂,丙烷转化率为67%,丙烯选择性为99%,反应过程中催化剂无积炭,也未出现催化剂失活现象[10]。

中国石化石油化工科学研究院开发出 PST-100型丙烷或异丁烷移动床脱氢催化剂,其以氧化铝小球为载体、铂为活性组元,实现了活性组元和助剂的优化分布。该催化剂与国外同类催化剂相比,具有积炭少、选择性及活性稳定性高、再生性能好、催化剂强度高等特点[6]。

中国科学院福建物质结构研究所开展了多孔单晶高密度路易斯酸中心增强低温丙烷脱氢反应体系研究,开发出多孔单晶Mo2N和MoN改性催化剂,采用该催化剂,在500 ℃下,丙烷转化率为11%,丙烯选择性为 95%[11]。

浙江大学开发出一种以孤立的硼为中心、硅氧物种与硼配位的沸石分子筛催化剂,其在丙烷氧化脱氢制丙烯过程中性能优异。在丙烷脱氢过程中,由于传统的金属氧化物催化剂会促进深度反应形成碳氧化合物,降低催化剂的选择性,最新研究发现,氮化硼等硼基催化剂在丙烷脱氢反应中选择性较高,但催化剂的催化活性和抗水稳定性尚待提高[12]。

3 中国PDH产业发展现状

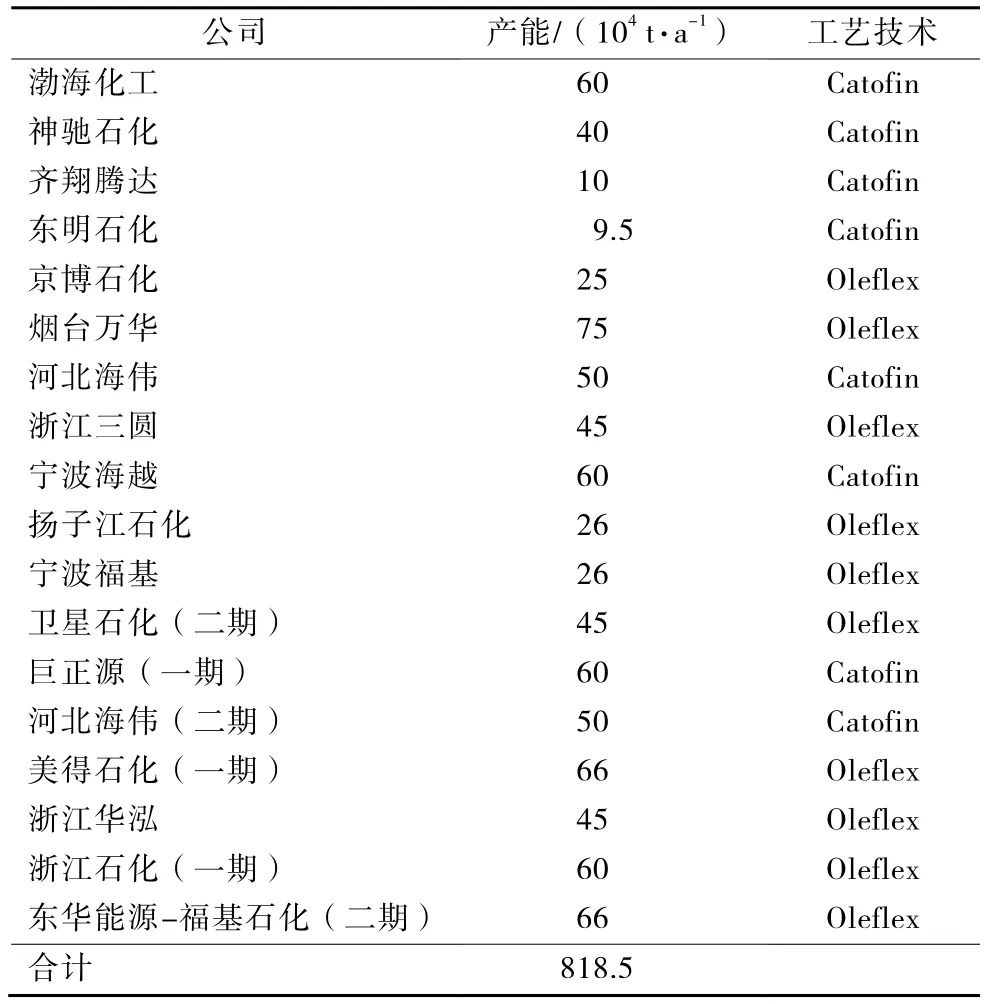

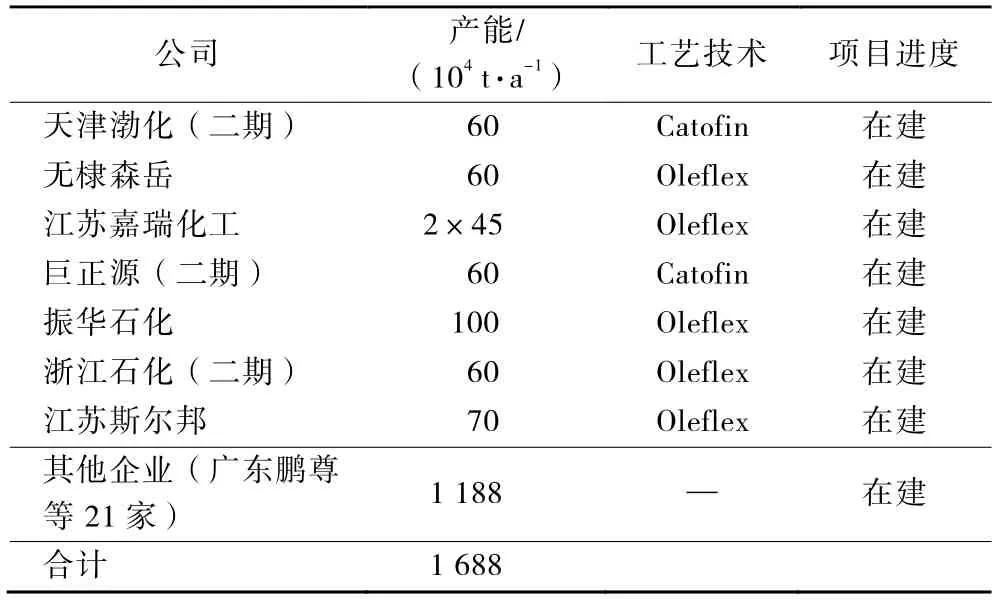

国内PDH现有产能和在建产能统计结果见表2和表3。截止到2021年上半年,中国已建成投运PDH装置18套,合计产能为818.5×104t/a。近几年国内对PDH项目投资热情高涨,在建项目约有28套,大多将在2022—2023年建成,合计产能为1 688×104t/a。如果其中有70%的项目建成投运,届时中国PDH产能将达到2 000×104t/a以上,约占中国丙烯总产能的35%。此外尚有约28个项目正处于规划阶段,合计产能约为2 100×104t/a。总体来看,近年中国PDH项目处于快速增长阶段。

表2 中国PDH现有产能统计

表3 中国丙烷脱氢制丙烯在建产能统计

4 PDH工艺技术与经济性分析

4.1 投资及成本分析

根据行业相关测算结果[13],对于规模 60×104t/a的 PDH生产厂,固定床工艺和移动床工艺的总投资(包括装置投资、公用工程投资)均在30×108~31×108元,专利技术服务费(主要包括专利费、工艺开发费、技术服务费以及专利实施费等)均在6 500×104~9 000×104元。从装置运行周期看,移动床工艺的催化剂寿命约为 3.5年,装置运行周期为3年,而固定床工艺的催化剂寿命和装置运行周期均为4年。

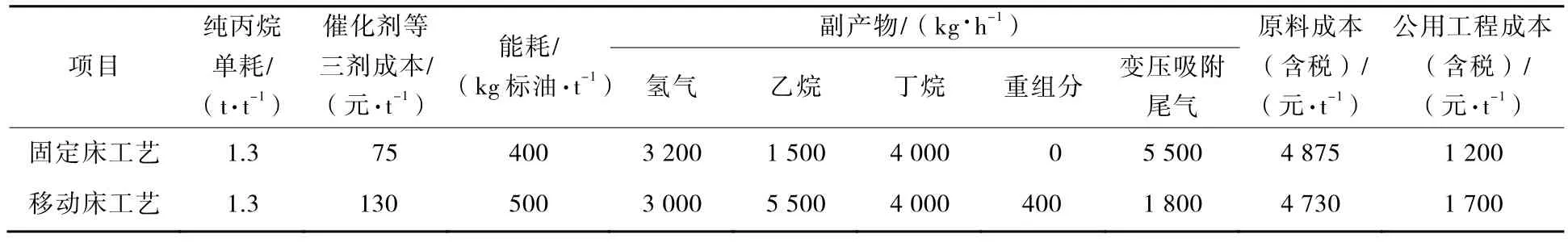

对比两种工艺的优缺点可知,移动床工艺的催化剂活性较高,反应器体积较小,因此催化剂装填量比较少,但需使用贵金属催化剂铂,其对进料纯度要求苛刻;丙烷脱氢单程转化率低,导致后续分离设备体积较大;反应进料温度较高,反应进料需配氢,从而将循环丙烷中的二烯烃和炔烃进行加氢饱和;此外催化剂再生过程需注氯,以便进行再生尾气的处理。固定床工艺不使用贵金属催化剂,催化剂再生完全,丙烷脱氢单程转化率和选择性高;固定床反应器体积较大、反应器结构简单,催化剂可在器内再生,不会产生催化剂损失,且催化剂可承受C4以上重组分、烯烃和炔烃以及氮、硫等杂质,此外固定床反应进料温度低、副反应少。从反应、再生、转化率、副反应、原料适应性以及费用角度综合来看,固定床工艺有一定优势。两种丙烷脱氢工艺原料消耗及公用工程成本对比见表4[13-14]。

表4 两种丙烷脱氢工艺原料消耗及公用工程成本对比

由表4可知,移动床工艺与固定床工艺原料丙烷单耗相同,即生产1 t丙烯需要1.3 t的纯丙烷原料;计入副产物氢气、乙烷、丁烷等收入,固定床的原料成本(4 875元/t)略高于移动床的原料成本(4 730元/t)。从两种工艺的装置能耗分析,移动床工艺的能耗(500 kg标油/t)高于固定床工艺能耗(400 kg标油/t)。从两种工艺公用工程成本(含税)分析,移动床工艺的公用工程成本为1 700元/t,固定床工艺为1 200元/t。

4.2 经济性分析

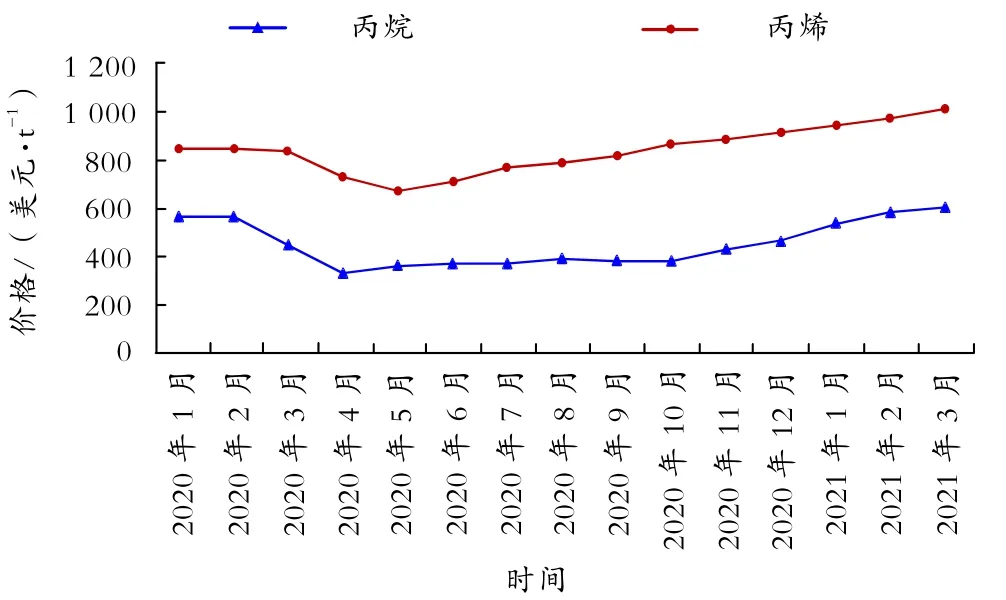

PDH工艺通常只采用丙烷一种原料生产一种产品——丙烯,丙烷原料成本通常占到丙烯生产总成本的80%,因此该工艺的经济性主要决定于丙烷和丙烯的差价,丙烷价格越低,项目盈利越好。从2020年1月—2021年3月中国进口丙烯与进口丙烷价格变化[15](见图4)可以得知,丙烷与丙烯价格在2020年2—4月由于疫情影响出现大幅下跌,此后随着疫情缓解复工复产,价格逐渐上涨。至2021年3月,进口丙烷价格达到620美元/t,丙烯价格为1 022美元/t,价差为402美元/t(折合人民币2 570元/t),且在较长时间内一直保持这种趋势,由此可见PDH项目具有一定的盈利空间。

图4 中国进口丙烯与进口丙烷价差变化

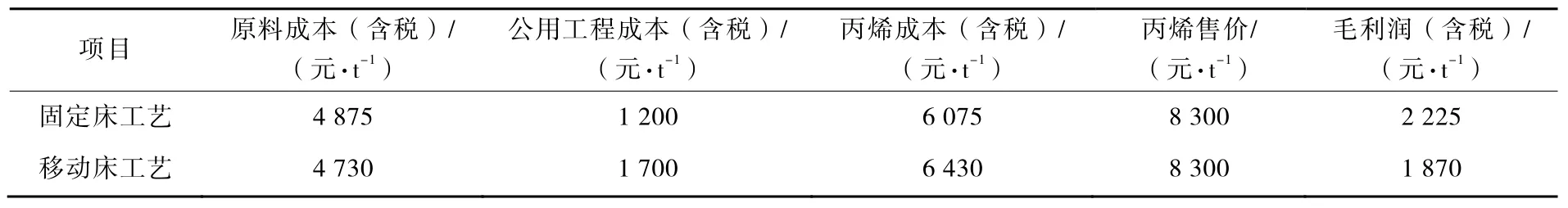

PDH工艺具体的经济性分析见表5。由表5可知,固定床工艺与移动床工艺的丙烯生产成本(原料成本+公用工程成本)有一定差异,固定床工艺生产成本(含税)为6 075元/t,丙烯价格按8 300元/t(2021年4月9日生意社价格)计算,产品毛利为2 225元/t;移动床工艺生产成本(含税)为6 430元/t,产品毛利为 1 870元/t。由此可见,采用两种 PDH工艺,产品均有约2 000元/t的利润。

表5 PDH工艺经济效益分析

5 产业前景分析

通过上述分析可知,利用进口丙烷生产丙烯是满足中国丙烯消费需求增长的有效途径,PDH产业发展前景总体良好,但在今后的发展过程中也存在不小的挑战,应该引起行业人员的高度重视。

5.1 丙烷市场存在较大不确定性,国内PDH项目投资决策须谨慎

PDH装置对丙烷纯度要求较高(97%以上),杂质气态硫含量要求100 μL/L以下。由于中国湿性油田伴生气资源较少,丙烷主要来自炼厂副产,然而炼厂副产液化石油气硫含量较高,因此丙烷质量无法满足PDH工艺原料要求,导致丙烷供应高度依赖进口[16-17]。从全球PDH的原料市场供需格局来看,中东地区和美国市场的丙烷供应量充足,价格较为稳定,是全球丙烷主要输出地。从丙烷需求端来看,亚太地区消费增长全球领先,尤其以中国PDH项目消费增速最快。今后两三年内,随着中国PDH装置的陆续投产,进口丙烷需求量将进一步增加,中东地区及美国作为中国丙烷进口的主要来源,丙烷供应较为充足。如果丙烷贸易正常进行,PDH低成本模式仍将延续。但同时应看到,受地缘政治、中美贸易摩擦等因素影响以及丙烷供应、远洋海运船只的紧张,丙烷市场存在较大不确定性,企业投资需要谨慎决策。

5.2 密切跟踪丙烯的需求变化,综合考量PDH项目的综合竞争力

近年来中国丙烯产能逐年增长,自给率不断提高,消费缺口逐渐缩小。预计到“十四五”末,中国丙烯总产能会持续增长,丙烯单体将达到供需平衡,届时丙烯下游除了难以替代的高端产品外,市场将逐渐呈现供需平衡甚至供应过剩的态势,因此新规划PDH项目需要密切关注市场行情变化,对装置的产品结构、消费需求等进行全面分析。从目前PDH项目的经济性来看,新建项目具有一定的盈利空间,但与催化裂化、石脑油裂解工艺相比,PDH工艺产品单一、产业链一体化优势不足,市场承受力较弱,从而影响PDH项目的整体竞争力,这是企业进行PDH项目投资应予考虑的重要因素。同时,应重视PDH生产过程副产品氢气的高值利用。丙烯单程收率按42%计算,采用PDH工艺生产1 t丙烯可同时副产氢气 54 kg[18]。随着近年国内氢能产业快速发展和炼厂加氢工艺的深入应用,PDH已成为石化企业推动烯烃原料多元化、增产“蓝氢”、助力炼化行业转型升级和CO2减排的一条重要途径。

5.3 加大 PDH和 OPDH(氧化脱氢)自主技术研发力度,力争早日实现产业化

中国建成投运的PDH装置全部采用国外技术,核心技术受制于人,需要持续推进自主技术的研发与应用。丙烷脱氢包括直接脱氢和氧化脱氢两种反应,前者是吸热反应,受热力学平衡的限制,需要在较高的反应温度下才能实现丙烷的高效转化,但在高温条件下容易导致催化剂积炭;后者属于放热反应,在较低温度下即可实现丙烷的高效转化,同时可克服催化剂积炭失活问题,但由于有氧气参与,更容易使丙烯深度氧化,因此如何降低丙烯的深度氧化成为丙烷氧化脱氢制丙烯技术攻关面临的一大挑战。