浅谈中国氦气供应链技术壁垒与发展方向

2022-05-06张哲王春燕王秋晨王念榕刘主宸

张哲,王春燕,王秋晨,王念榕,刘主宸

中国石油天然气股份有限公司规划总院

0 引言

氦(He)因其独特性能被广泛应用于航空航天、潜艇、尖端科研、高端制造、医疗交通等领域[1],是国防军工和高科技产业发展不可或缺的战略性物资[2]。随着5G、半导体、航天航空等产业的快速发展,氦消费量已成为表征一个国家技术发展水平的重要指标。中国属于贫氦国家,氦资源总量少、氦含量低。中国含氦天然气中氦气的含量普遍小于1%,仅渭河盆地部分样品氦气含量较高,最大值可达4.942%[3]。自产氦只能满足少量必须保障用户的需求,约97.5%的氦依赖于进口。

然而,氦气垄断国家对于中国有明确的氦气禁运政策。如,美国商务部制定的《出口管理条例》(Export Administration Regulations)中明确规定,20 K以下制冷机及核心部件禁止出口中国且在认为遭受中国严重挑战时禁止合作和交流;欧盟要求低温设备对中国出口必须报最终用户,且设备卖方有现场检查权和否决权,近年来禁止中国相关公司参观其工厂;日本从2015年开始禁止冷压缩机出口中国。空气化工产品有限公司(Air Products and Chemical,Inc.,简称空气产品公司)、法国液化空气集团(Air Liquide,简称法液空)、林德公司(The Linde Group,简称林德)等液氦罐箱和氦气液化器制造商,为了便于垄断气源和制造能力有限等原因而限制供货。如,广州广钢气体能源股份有限公司每年仅能购入2~3个液氦罐箱。

因此,找准氦气供应链的“卡脖子”技术,提出中国氦气技术发展方向,降低中国提氦成本,从而克服氦气短供风险显得尤为重要。

1 氦气资源和供应格局

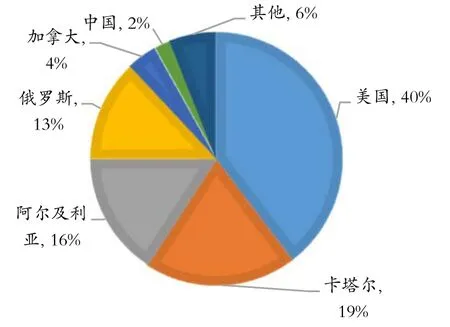

氦是放射性衰变的产物,只在少部分天然气中以较高的浓度存在。天然气提氦是目前氦商业应用的唯一来源[4-5]。根据美国地质调查局(USGS)2020年的调查报告[6]:全球氦气资源量为 520×108m3,美国、卡塔尔、阿尔及利亚、俄罗斯、加拿大和中国这6个国家是主要的产气国,产量占全球的94%(见图1)。其中,美国拥有40%的氦气资源,卡塔尔、阿尔及利亚、俄罗斯的氦资源占比分别为19%、16%、13%。中国氦气资源量仅11×108m3,占比2%。美国是全球主要的氦生产国,对全球氦供应有绝对的话语权[1,7-9]。经过长期生产,美国氦气产量占比仍然最高,约为50%。

图1 全球氦气资源分布格局(2020年)

USGS将氦含量大于 0.1%(摩尔分数)的天然气资源称为含氦天然气资源,氦含量大于0.3%(摩尔分数)的资源称为经济可采资源[6,10-11]。美国含氦天然气中氦含量0.66%~8.2%(摩尔分数),平均2.12%(摩尔分数)。俄罗斯含氦天然气中氦含量0.15%~0.6%(摩尔分数)。中国为极度贫氦国家,氦资源总量少、氦含量低。氦含量0.01%~0.1%(摩尔分数)的天然气资源被列为贫氦天然气资源,氦含量大于0.1%的称为富氦天然气资源[2]。受资源先天不足的制约,2020年中国氦气需求量2 130×104m3,其中进口量 2 076×104m3,自产量仅 53×104m3。需要指出的是,2020年由于疫情,中国氦气需求量和进口量较往年明显下滑,预计中国对氦气需求每年会以10%左右的幅度增长。

2 氦气产业链技术现状

按照关键工艺技术划分,氦气产业链主要有粗氦提取、粗氦精制、氦气液化及储运3个环节。

2.1 国外技术现状

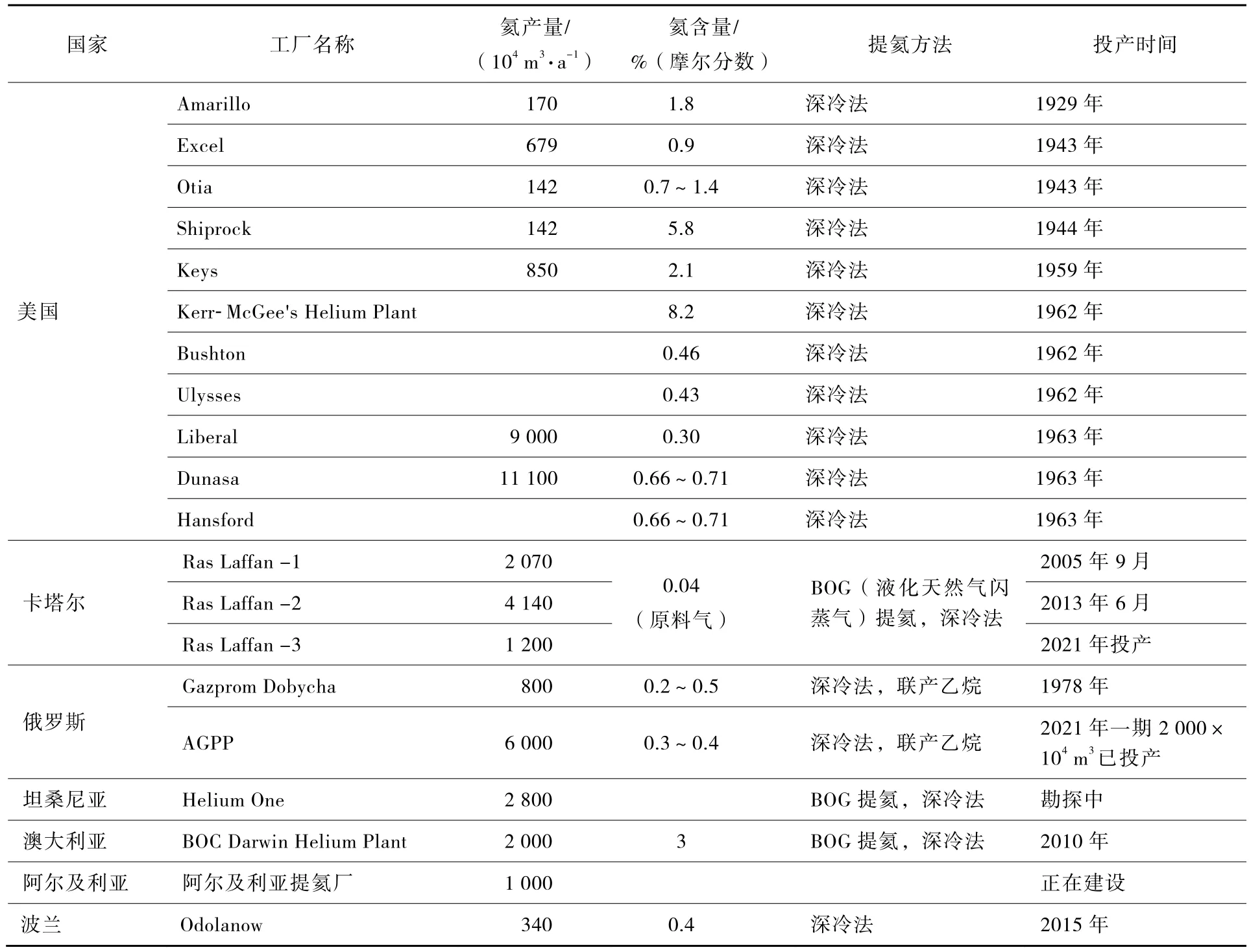

国外氦气生产应用已有百年历史,美国于1903年在堪萨斯州(Kansas)Dexter油井发现氦气,从20世纪20年代开始由天然气中提取氦气。1963年美国在德克萨斯州建立了国家氦储备库[11],到1995年累积储存氦气 10×108m3。目前国际上提氦方法以深冷法为主,美国22座提氦厂中的绝大部分(20座),包括近几年刚刚投产的卡塔尔、澳大利亚、俄罗斯的氦气处理厂,以及即将投产的坦桑尼亚提氦厂等均采用深冷法提氦(见表1)。

表1 全球部分天然气提氦厂统计表

氦的液化温度为-269 ℃(4 K),是世界上最难液化的气体,天然气提氦是深冷加工中制冷分离温度最低的典型深冷过程。深冷法即冷凝法,利用天然气中各组分临界温度的差异实现氦气的分离,获得的产品纯度和收率较高,系统可靠性和稳定性较优,是目前应用最广泛的提氦方法,约90%的氦气通过深冷法提取。

近年来,国外也研制了非深冷法提氦(即常温法提氦)技术,包括多级变压吸附(PSA)、多级膜、膜法+PSA提氦工艺。美国已经投运了 PSA提氦装置,波兰投运了膜提浓装置。目前,国外已形成了成熟的氦气全供应链技术和装备,但基本掌握在美国空气产品公司(全供应链)、普利森公司(Prism膜)、美国环球油品公司(Honeywell UOP)(膜),法液空(全供应链)和德国林德(全供应链)等少数外国公司手中,世界大型提氦厂投资建设、配额分配、关键设备制造等均由其垄断,并且对中国有引进限制。目前全球液氦罐箱总数为2 000个。关于提氦膜,只有少数厂家可以生产,如,普利森公司、Honeywell UOP、法液空、林德等,且生产能力有限,每家的制膜能力约1 000根/a。

2.2 国内技术发展现状

中国已经掌握了较为成熟的天然气粗氦提取、粗氦精制、气氦储运技术,基本满足规模建设提氦工程的需要,大型氦气液化和液氦储存技术尚处于攻关阶段。

2.2.1 粗氦提取

粗氦提取有深冷法和常温法两种。中国针对富氦天然气,粗氦精制及高纯气氦的生产技术已经成熟,小规模气氦液化装置也已经试验成功。

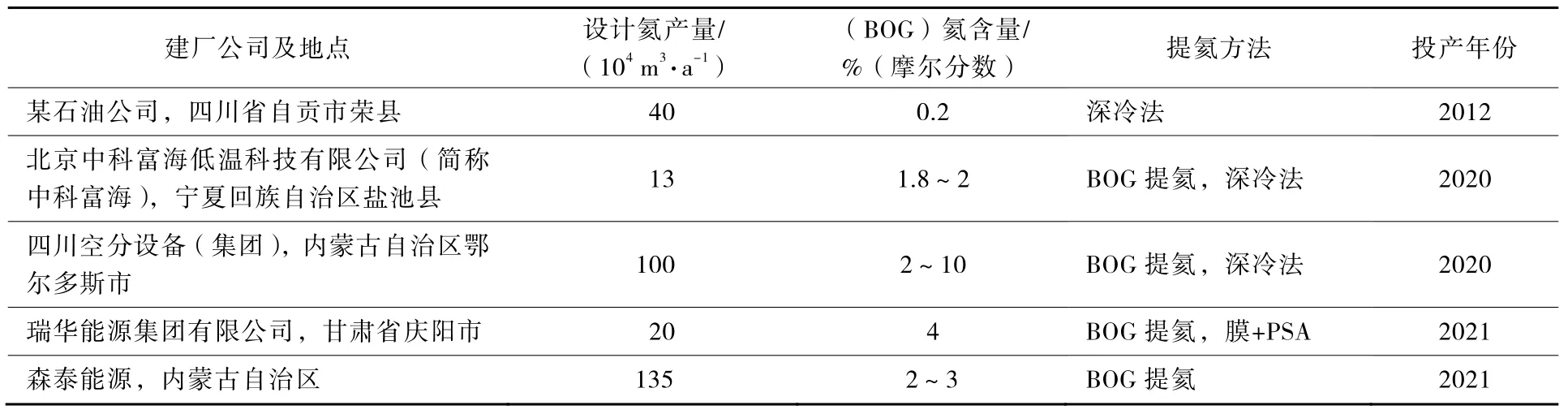

中国工业化天然气提氦已有50年历史。截至2021年10月,中国在运行天然气(含BOG)提氦项目5项(见表2),其中 1套为天然气提氦装置,4套LNG(液化天然气)工厂BOG提氦装置设计总产氦规模308×104m3。2020年,已建装置自产氦产量为57×104m3,占中国氦消费量的2.5%。中国石化集团华北石油局有限公司咸阳三普分公司与天邦膜技术国家工程研究中心有限责任公司(简称天邦公司)合作建成了地热水溶氦“膜法提浓+变压吸附”现场试验装置,得到纯度99%的氦气,该装置仅冬季供暖期运行。

表2 中国已建提氦装置统计表

2.2.1.1 深冷提氦技术

深冷法提氦工艺一般由预处理工艺(脱 CO2、H2O)、提粗氦工艺(氦含量60%~70%)和粗氦精制工艺(带压钯催化氧化脱氢)组成,主要包括闪蒸(多级)分离工艺、精馏分离工艺和闪蒸精馏分离工艺。目前,该工艺已实现完全国产化。

中国提氦始于20世纪60年代的威远提氦试验Ⅰ装置,设计规模为5×104m3。2012年,四川省自贡市荣县建成天然气提氦装置,是国内唯一运行中的天然气提氦装置,氦含量0.18%,年生产纯氦约21×104m3,产品粗氦纯度90%~95%。粗氦采用气瓶拖车运输到成都天然气化工总厂,进行氦的纯化精制,生产出纯度 99.999%~99.999 9%的产品供给用户,更好地满足电子气和标准气对产品质量的需求。

近年来,国内对膜法、PSA等常温法提氦技术(即采用多级变压吸附、多级膜分离、膜法+PSA提氦工艺)也有研究和应用。如,瑞华能源集团有限公司在甘肃省庆阳市的常温法BOG提氦项目,BOG氦含量6%,采用膜法+PSA,设计年产氦气20×104m3,生产纯度为 99.999%的高纯氦。中国石油天然气股份有限公司研发形成了“膜法提浓+深冷分离”贫氦天然气提取粗氦技术,已具备工业化应用的条件,但国产提氦专用膜应用于天然气提氦时的性能和使用寿命尚待验证。限制中国提氦膜应用的主要原因是膜材料的研发,目前,常用的分离膜材料如聚醋酸纤维膜等仍依赖进口。

2.2.1.2 LNG-BOG低温提氦技术

虽然深冷法提氦的氦回收率较高(通常为94%),但其操作弹性低、设备投资高、能耗高、保冷效果不佳。为了提高提氦的经济性,中科富海依托中国科学院理化技术研究所大型低温制冷技术研制出国内首套液化天然气闪蒸汽(LNG-BOG)低温提氦装置,打通BOG提氦联调全流程,顺利生产出液氦产品,达到设计要求[12]。

LNG-BOG提氦装置是利用低温冷凝分离方法,从 BOG,即天然气液化过程中产生的不冷凝气和LNG储罐汽化产生的蒸发气体中获得高纯氦。首先BOG气体通过低温精馏的方法回收绝大部分甲烷,剩余的气体主要为氮气、氦气及氢气的混合物;将该混合气体冷却至更低的温度,利用冷凝分离的方法除去大部分氮气,获得氦气含量高于75%的粗氦;将粗氦中的氢气再通过催化除氢的方法获得氦纯度高于95%的原料氦,进入氦液化器中的内纯化系统,利用低温吸附分离的方法除去杂质气体,获得高纯氦气;最后在氦液化器中液化得到纯度 99.999%及以上液氦。LNG-BOG低温提氦装置于2020年7月在盐池县商业化成功示范运营,可实现每小时生产40 L液氦产品。其不但实现了大型低温设备全国产化,打破国外技术壁垒;同时在保障现有LNG工厂安全稳定生产基础上,降低运行成本,实现经济性突破。

2.2.2 粗氦精制

为得到高纯度氦,需脱除粗氦中氮气、氢气、水、氧气、氩气、氖气等杂质。其中,氮气采用低温冷凝法脱除,氢气采用催化氧化法脱除,水采用分子筛吸附法脱除,氧气、氩气、氖气采用低温吸附法脱除。国内外粗氦精制技术已经成熟,中国的技术和设备可以实现全部国产。

2.2.3 氦气液化及储运

中国氦气供应以供气企业为用户提供全面供气服务的方式为主,即供气企业为用户提供氦气资源获取、运输、储存、充装、运维一条龙服务,掌握氦气资源的企业占据主动地位。

2.2.3.1 氦气供应流程

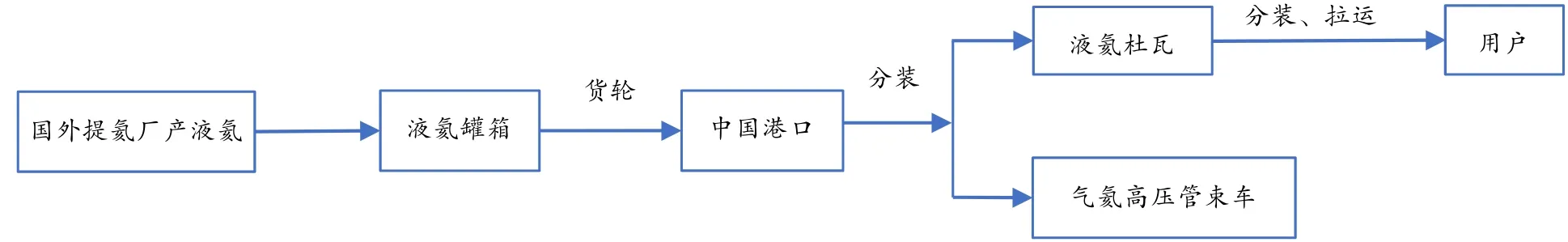

进口氦气供应流程为:提氦厂所产液氦装入液氦罐箱(充装容积40 m3,相当于气氦20×104m3),拉运至港口装上货轮,海运至中国港口,办理入关手续后进行分装,运输过程中气化的气氦增压装入高压管束车(每车约0.4×104m3),液氦分装入液氦杜瓦(规格有250 L、500 L、1 000 L、5 000 L),汽车拉运至分销商或者直供用户,分销商进一步分装充入更小的液氦杜瓦或者氦气瓶,汽车拉运或者经过物流运输至用户(见图2)。

图2 进口氦气供应流程图

自产氦气的供应流程为:气氦充装至高压管束车或高压气瓶、液氦充装至液氦杜瓦,汽车拉运至用户。由于氦气易挥发造成损失、纯度要求高,液氦充装与分装、用户设备充装等环节专业性强、技术要求高。

氦气储运和销售一般分为气氦和液氦两种形式。中国的氦消费量中,气氦与液氦消费量分别占比70%和30%。气氦运输成本约为液氦的4倍,适用于短距离分销;规模大且距离氦气消费市场较远(大于1 000 km)的提氦厂,宜采用液氦形式进行产品储运。中国的气氦储运技术成熟,但目前尚无国产化的液氦储罐。

2.2.3.2 氦气液化器

氦气通过液氮制冷+两级膨胀制冷将氦气液化。氦液化器是液化装置的关键设备,使用绝热材料由膨胀机组、低温调节阀和换热系统等高度集成。全球最大的氦液化器规模达到800 L/h,由林德生产,应用于卡塔尔提氦厂。中国研制的40 L/h氦液化器已经成功研制,成功应用于盐池县BOG提氦厂。

国内氦液化器在高效氦气透平膨胀机组气体轴承、超低温换热器及大型冷箱、高精度高灵敏度低温调节阀和高性能绝热材料产品等方面存在较大差距。再者,由于氦气具有分子量小、比热低的特性,导致国产氦液化器在泄漏量、制冷效率、运行能耗等指标方面距国外产品尚有差距,表现为整体性能和长周期运行可靠性差。

2.2.3.3 移动式液氦储罐

全球液氦储罐的供应商主要为美国的格南登福(Gardner)和德国的林德,通常有40 m3、80 m3、100 m3、120 m3等规格。其中40 m3多用于公路液氦槽车,120 m3可用于铁路运输。目前,液氦储罐国内正处于试验阶段,张家港中集圣达因低温装备有限公司、中太海事等公司已经研制出 40 m3液氦罐箱,正在开展或刚结束液氦介质的试验测试工作;四川空分设备(集团)和杭州制氧机集团股份有限公司分别立项研制10 m3和5 m3的液氦储罐。目前,国内尚无大型固定式液氦储罐研制计划。中科富海研制了500 L、1 000 L移动杜瓦,但与国外产品相比储存时间短、设备自重大,目前处于立项研制 5 000 L固定杜瓦阶段。

液氦储罐的关键技术和难点在于结构设计和绝热材料,首先,在结构设计上要考虑低温下收缩带来的结构变形,还应当解决均匀预冷、温度分层的问题;其次,液氦容器内外容器材料多采用 316 L不锈钢等材料;最后,液氦储罐所用绝热材料主要为镀铝膜和无纺布间隔物,国内已有低温储罐的洁净度和绝热性能相较于国外产品尚有研发空间。

2.3 国内外技术差距

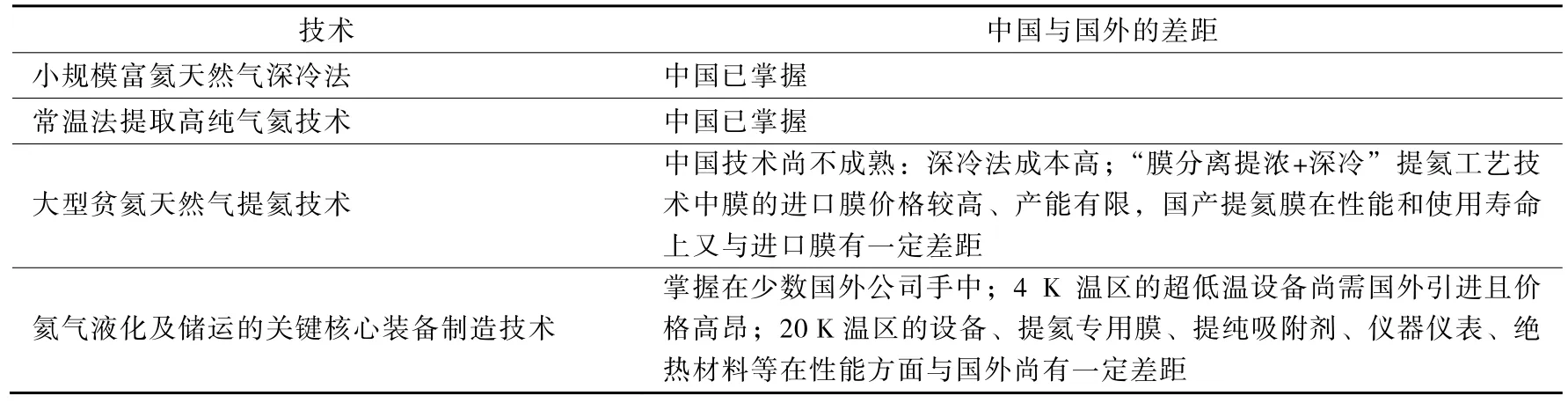

国内外提氦技术差距见表3。

表3 国内外提氦技术差距对比

3 提氦技术发展展望

为加快形成独立自主的氦产供储销全产业链关键技术及装备,最大程度实现中国氦气安全的可靠供应和产业健康发展,建议从以下几个方面开展技术攻关:

一是开展大型贫氦天然气低成本提取关键技术研究。包括低能耗深冷冷凝分离、高收率膜法提浓、低能耗常温变压吸附提纯、联产 LNG等工艺技术,形成膜+PSA常温提氦、膜+深冷+PSA组合法提氦、深冷+联产LNG提氦3套贫氦天然气提氦工艺包。

二是开展氦储存分装运输技术与关键设备国产化研究。包括液氦储运工艺、挥发气(废氦)再液化工艺技术及液氦储运设备国产化。从绝热结构的设计、热分层与自增压的抑制技术、液氦容器内容器的奥氏体不锈钢材料的选择等方面突破液氦储运设备国产化的瓶颈。

三是开展超低温工艺装置建造技术研究。包括超低温工艺设备和管道材料、高性能保冷材料、超低温工艺装置焊接与检测和试运投产技术等。

综上,攻克氦气产供储销供应链技术壁垒,形成具有自主知识产权的、国际先进的提氦关键技术和核心装备,预计大型贫氦天然气提氦成本可降低30%,具备与进口氦气价格一较高下的竞争力,大幅度提高氦气自给率,保障氦气供应安全。