丛式井组压裂作业模式优化与实践

2022-05-06梁志彬

梁志彬

(中石化华北油气分公司石油工程技术研究院,河南 郑州 450006)

0 引言

鄂尔多斯盆地大牛地气田和东胜气田随着多年的持续建产,区块剩余储量品位越来越低,需大规模压裂改造才能够实现剩余储量区有效动用[1-3];同时油气开发安全环保要求越来越高,征地难度越来越大,单井产建投资成本增加,常规单井建产模式越来越不适应气田经济有效开发。2019 年单井建产模式十亿方产建投资较长庆油田高24%,与长庆油田仍然存在较大差距。2020 年以来针对气藏特点优化采用丛式井组部署方式,形成“水平井井组”“定向井”和“定向井+水平井”3 种混合井组部署模式,并针对性形成差异化丛式井组压裂作业模式,大幅提高储量动用率和建产周期,取得了良好的开发效果。

1 差异化丛式井组部署

大牛地气田和东胜气田致密砂岩气藏整体表现为“低孔、低渗、低压”的特征,储层非均质性强[4-5],必须通过压裂改造才能获得工业产能,单井建产周期长,压裂投资成本随着改造规模的增加不断提高。2020 年以来为节约土地、保护环境及降本增效,借鉴页岩气开发思路,采用“地质工程一体化”高效开发原则,建立以丛式井组为主的部署模式,增加单个井场布井数量,压裂作业模式依据丛式井组部署方式采用工厂化“集中施工、流水作业”的方式提高施工效率、缩短建井周期、降低施工成本[6-9]。

针对鄂尔多斯盆地北缘大牛地气田和东胜气田致密砂岩气藏储层非均质性强、心滩分散、发育致密阻流带、有效动用制约因素多的难题,综合考虑地貌、气藏类型及储层分布特征,区别于常规水平井组井工厂部署方式,采用“水平井井组”“定向井”和“定向井+水平井”3种差异化混合井网部署模式并规模应用,实现强非均质性致密砂岩气藏储量动用率的提升[10]。2020年以来,共部署井组63井组172口井,东胜气田丛式井组比例达到78%,储量动用率由53%提高到81%。通过丛式井组部署方式,节约新井征地面积达1 031亩。

2 工厂化压裂作业模式

根据不同井组类型和压裂工艺创新提出“顺序式”和“拉链式”两种差异化压裂工厂化作业方法,定向井组机械分压工艺、可溶桥塞分层压裂工艺采用“顺序式”压裂工厂化作业方法,水平井组可溶桥塞分段压裂工艺采用“拉链式”压裂工厂化作业方法[11]。丛式井组整体压裂试气施工通过“压前井筒处理一体化、压裂施工整体化、压后放喷同时化”的施工作业模式,实现大幅降低施工周期和作业成本的目标。

2.1 压前井筒处理一体化作业

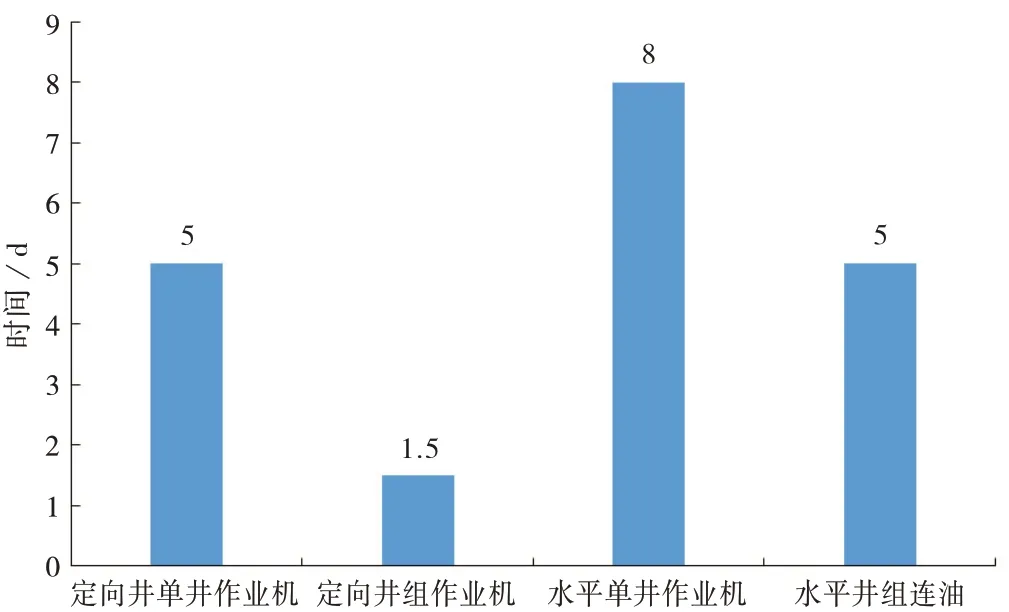

定向井组主要为4~6 井井组,压前井筒处理主要包括通井、射孔、刮管、下压裂管柱等作业内容,定向井井斜小、深度浅,优化采用作业机进行压前井筒作业,以4井定向井组为例,优化采用2台作业机,首先对1号、3号井进行压前井筒处理,结束后平移作业机对2 号、4 号井进行压前井筒处理,降低压前井筒处理时间,4井井组压前井筒处理时间仅为6 d,平均单井1.5 d,较常规单定向井井筒处理时间5 d缩短70%;水平井组主要为2~4井井组,压前井筒处理主要包括钻扫、井筒试压、测固井质量、射孔、刮管作业,水平井井斜大、水平段长、工序多,优化采用连续油管依次完成井组各井钻扫、测固井质量、第1段射孔、刮管作业,减少作业中移井架作业,提高作业时效,平均单井用时为5 d,较采用作业机油管作业用时8 d缩短了37.5%(图1)。

图1 单井与井组压前井筒处理时效性对比图

2.2 压裂施工整体化作业模式

为提高丛式井组压裂施工时效,针对性优化“水平井井组”“定向井”和“定向井+水平井”3种井组工厂化压裂作业模式,制定出丛式井组“工厂化”压裂标准化施工作业程序,实现压裂队动迁一次完成井组内全部井压裂施工。

标准化井场布置。井组部署方式为“一字形”,井间距为8 m,井场采用标准化布局,分为液体供应区、压裂施工区、放喷排液区、泵送桥塞区、储砂区、视频监控区。液体供应区,在区内完成蓄水、配置压裂液等工作并向压裂施工区供应压裂液;压裂施工区则在区内摆放压裂设备和材料,将压裂液和支撑剂按设计要求泵送至目的层;放喷排液区完成压后的排液测试工作,预置放喷管线和返排液罐;泵送桥塞区内完成射孔枪的组装,将桥塞泵送至井内并完成射孔;储砂区用于存放支撑剂。

高效压裂作业设备。采用100 m3储液罐或大型软体罐,减少占地面积;采用2 500型以上压裂泵车和输出排量16 m3/min 以上的混砂车,实现大排量大规模压裂作业;采用满足10 m3/min 以上大排量注入的压裂井口及注入头,确保大排量施工安全;采用高压分配器,压裂施工前一次性连接好所有井的高压管汇,通过切换阀门实现井间注入通道的快速切换;采用连续输砂装置,满足丛式井组大排量压裂连续加砂要求。

流水线压裂作业模式。定向井组“顺序式”工厂化压裂作业模式,即井组内各井依次施工,一口井施工结束切换井间注入通道进行下一口井施工,直至井组内全部井压裂施工结束,作业效率由2~3层/d 提高至5~6 层/d,东胜气田J30-8-XX 定向井组,2d完成4口井9层压裂施工,井组4口井共加砂381 m3,入井净液量为2 550 m3。水平井井组可溶桥塞工艺“拉链式”工厂化压裂作业模式,井场配备1套压裂机组,1~2套测井设备,以2~4口井为1个作业单元,一口井压裂施工的同时,另一口井进行泵送桥塞和射孔作业,两口井依次交替进行,实现无缝衔接,作业效率由压裂施工3 段/d 提高至5~8 段/d,东胜气田JPH-XX 水平井组采用“拉链式”压裂施工作业,24h 最高压裂施工8 段,8 段施工共加砂量为677.6 m3,入地混砂液量为6 717 m3,创可溶桥塞工艺单日施工最高纪录。

2.3 压后放喷同时化作业模式

优化采用放喷流程连接方式满足井组内全部井同时放喷排液及单井测试求产需求。井组井数小于等于3口井时,采用每口井连接一套放喷流程,满足同时放喷和单井测试求产;井组井数大于等于4口井时,采用2口井串联一套放喷流程,通过切换放喷流程的方式也能够满足同时放喷和单井测试求产。井组压后同时放喷大大缩短了单井平均试气周期,定向井组平均单井缩短试气周期5 d,水平井组平均单井缩短试气周期7 d。

截止目前共压裂施工丛式井组60 井组164 口井,累计节省作业周期1 606 d。采用“工厂化”压裂作业方法通过节约现场冗余设备、减少压裂机组动迁、缩短压裂试气施工周期等方法减少压裂作业成本,平均单井作业费用节约了15 万元左右,共节省成本为2 460万元。

3 丛式井组一体化在线混配压裂技术

针对强非均质性裂缝发育致密砂岩气藏,为扩大改造体积,提高改造效果,采用“大排量+大规模”的密切割+混合水体积压裂工艺技术,压裂液体系前期采用线性胶压裂液和交联冻胶压裂液,低黏线性胶用于沟通天然裂缝扩大改造体积和控制缝高,高黏交联冻胶用于主压裂携砂提高主缝导流能力。线性胶和交联冻胶基液需分开配液,每段需提前配置,压裂液配方助剂多,配液工艺复杂,所需压裂液罐数量多、占场地面积大且施工周期长;同时线性胶和交联冻胶压裂液存在残渣含量高、对地层伤害较大的缺点[12-14]。

3.1 一体化自交联压裂液混合水压裂技术

一体化自交联压裂液采用单一助剂,低浓度作为混合水低黏压裂液沟通天然微裂缝和控缝高,同时携带小粒径支撑微裂缝,保证天然微裂缝导流能力;高浓度自交联形成稳定的黏弹性空间网状结构,无需额外添加交联剂,即可具有较好的携砂能力,作为主压裂携砂液,支撑主裂缝提高主缝导流能力,最终形成全尺度裂缝饱填砂、导流能力高、连通性好的复杂裂缝网络,提高改造效果。与常规压裂液体系相比,一体化自交联压裂液体系,使用清水直接配液,混砂车实现在线混配,通过浓度的调整实现高低黏液体的转换,具备实现混合水体积压裂的功能,能有效提高丛式井组施工效率和改造效果,形成“一体化、免配液、高效率、低成本”的丛式井组一体化在线混配压裂技术。

3.2 一体化自交联压裂液在线混配技术

采用千方软体罐或100 m3储液罐储备清水,压裂施工时清水和自交联乳液在混砂车完成配置后,由压裂泵车直接泵入井内(图2)。自交联乳液通过可精确控制流量的比例泵吸入混砂车,根据施工排量比例泵流量控制范围为10 L/min~150 L/min,且比例泵采用无级变速,能够快速精确地控制自交联乳液的加入浓度,混砂车对压裂液黏度实时监测,保证一体化自交联压裂液携砂效果,提高施工成功率。

图2 一体化自交联压裂液现场配置示意图

采用一体化自交联压裂液体系共实施10 口井,用液量为100 760 m3,降低施工成本达510.2 万元,平均单方成本降低了28.3%;压裂施工效率较胍胶压裂液体系提高了50%;平均日产气量为5.9×104m3,较常规压裂液体系提高了84.5%,其中JPH-XXX 井采用一体化自交联压裂液,压后天然气无阻流量为105×104m3/d。

4 结论

1)大牛地气田和东胜气田采用“水平井井组”“定向井”和“定向井+水平井”3 种混合井组部署模式和工厂化压裂施工,能够有效提高储量动用率、减少征地面积、缩短建井周期、降低建产投资,是实现强非均质性致密低渗气藏效益开发的必由之路。

2)针对丛式井组形成的“顺序式”和“拉链式”工厂化压裂作业模式能够满足“水平井组”“定向井组”和“定向井+水平井混合井组”3种不同丛式井组工厂化压裂要求,降低了压裂工程成本、提高了资源与设备利用、缩短压裂全周期、大幅度提高了作业效率,为持续高效快速建产提供作业保障。

3)一体化在线混配压裂技术有效解决了丛式井组压裂施工用液量大、用液速度快的难题,配液速度快,用液成本低,能够实现混合水体积压裂,提高改造效果,为持续高效建产提供了技术保障。