克深气田“三超”气井采气树配件的研发及应用

2022-05-06刘文超宋晓俊徐鹏海王珠峰

刘文超 马 群 潘 旭 宋晓俊 徐鹏海 王珠峰

(中国石油塔里木油田公司克拉油气开发部,新疆 库尔勒 841000)

0 引言

克深气田是塔里木盆地库车坳陷克拉苏构造带上的一个裂缝性致密砂岩气田,具有地层压力超高(≥120 MPa)、埋藏超深(≥6 000 m)、地层温度超高(≥165 ℃)的特点,属于典型的“三超”气田,为应对超高压、超高温、高产的生产工况,井口采气装置多为进口的WOM 78-78/140采气树。随着克深气田的全面开发,井口装备服役时间加长,加之气田出砂、出水等极为复杂的生产工况,导致采气井口诸多阀门均存在不同程度的内漏与外漏现象,每年克深气田仅内漏阀门的数量就高达100只,成为高压气井生产中一项重要的安全隐患。由于WOM采气树完全依靠进口,国内未生产该型号采气树配件,配件采购周期长、价格昂贵,严重制约采气树隐患治理进度,影响了单井的安全平稳生产,制约了气田的高效开发。

1 采气树阀门失效原因分析

1.1 阀门的主要失效模式

根据国内外资料及现场调研可知,阀门常见的失效模式为腐蚀、磨损及密封件老化。针对克深区块,腐蚀主要是电化学腐蚀,磨损主要是冲蚀磨损、粘着磨损、腐蚀磨损,密封盘根老化、鼓泡、永久变形[1]。上述失效模式主要造成以下两种失效形势,一是闸板被刺坏或闸板被介质腐蚀等导致密封面失效而使阀门内漏;二是阀门的阀杆盘根密封处密封圈老化、阀盖与阀体连接处密封失效等导致的阀门外漏[2]。

1.2 阀门失效的原因分析

众所周知,井口装置的腐蚀主要为化学腐蚀和硫化物应力腐蚀,由于克深气田不含有硫化氢,造成腐蚀的因素主要为化学腐蚀。通过对现场采气树阀门调研分析,发现闸板基板与表面喷焊层有明显的分界线(图1),生产过程中,气流对此分界线不断冲刷,导致表面喷焊层脱落,同时CO2分压溶解于金属表面的水膜中而形成电解质液,最终造成阀门的电化学腐蚀损坏。

图1 闸板基板与表面喷焊层有明显的分界线图

采气树阀门是由执行机构驱动阀杆,阀杆带动阀板,实现闸板的上下运动,从而使阀门开和关。克深区块气井井口压力均在70 MPa 以上,采气树阀门关闭时,一端承受高压,另一端压力很低或无压,因而造成局部应力很高,将会产生严重的塑性变形并牢固地粘附,在相对运动时产生切应力,因粘合部位材质等级较低,零件表面形成了粗糙凹坑;其次,在阀门开关过程中,高速流体冲蚀闸板、阀座,使这些零件工作表面产生了宏观上顺着气流方向的蚀槽、深沟(图2)。

图2 阀板阀座磨损失效图

采气树配件中密封盘根较为薄弱,为易损件。由于盘根与阀杆的相对运动产生磨损,环境温度变化引起老化,加之盘根处在高应力条件下工作,极易引起盘根失效。密封盘根的老化主要是因为使用时间较长,温度较高所致。由于温度变化,使本来处于高应力下的盘根产生了附加温度应力,使其疲劳,加速老化,低温使其弹性恢复差,产生裂纹并变脆,形成永久变形(图3)。

图3 密封盘根老化变形图

通过对采气树阀门失效的研究和分析,确定了以阀板与阀座密封面腐蚀、磨损及阀杆盘根密封失效机理为问题导向,进行研究,从优选耐磨硬质合金喷涂工艺,阀板、阀座材质及非金属密封材料优化升级三个方面开展研究工作。

2 优选耐磨硬质合金喷涂工艺及材料

2.1 金属密封面常用喷涂材料及喷涂方法

金属密封面喷涂材料除对强度、腐蚀性能等要求外,还对密封面材料硬度有着很高的要求,其主要原因是金属密封面需要承受相应的密封比压,以防止金属密封面发生塑性变形和被压溃等现象的产生,同时硬度还与金属密封面的耐磨能力有关。因此在设计闸板阀时,一般会在金属密封面喷焊Ni-Cr-B-Si系自熔合金粉或硬质合金WC等材料。

目前常用的硬质合金涂层方法有以下几种:物理气相沉积法(PVD)、化学气相沉积法(CVD)、等离子体化学气相沉积法(PCVD)、氧乙炔火焰喷涂(焊)、高速火焰热喷涂(HVOF)、等离子喷涂、溶胶-凝胶法、盐浴侵镀法、等离子喷涂、低压火焰沉积(LPFD)等[3-7],其中高速火焰喷涂(HVOF),或称超音速火焰喷涂,因优点为可喷涂的材料较多,同时由于其在制备过程中火焰含氧量较少温度适中,焰流速度很高,能有效地防止粉末涂层材料的氧化和分解,因此这种方法特别适合碳化物类涂层的喷涂。

因此将选择对闸板阀金属密封面采用高速火焰喷涂的方法,分别对闸板阀金属密封面喷焊材料FZ⁃Ni-35 和喷涂硬质合金WC 进行对比研究。喷涂表面如图4所示。

图4 硬质合金喷涂表面图

2.2 喷涂材质摩擦系数测量

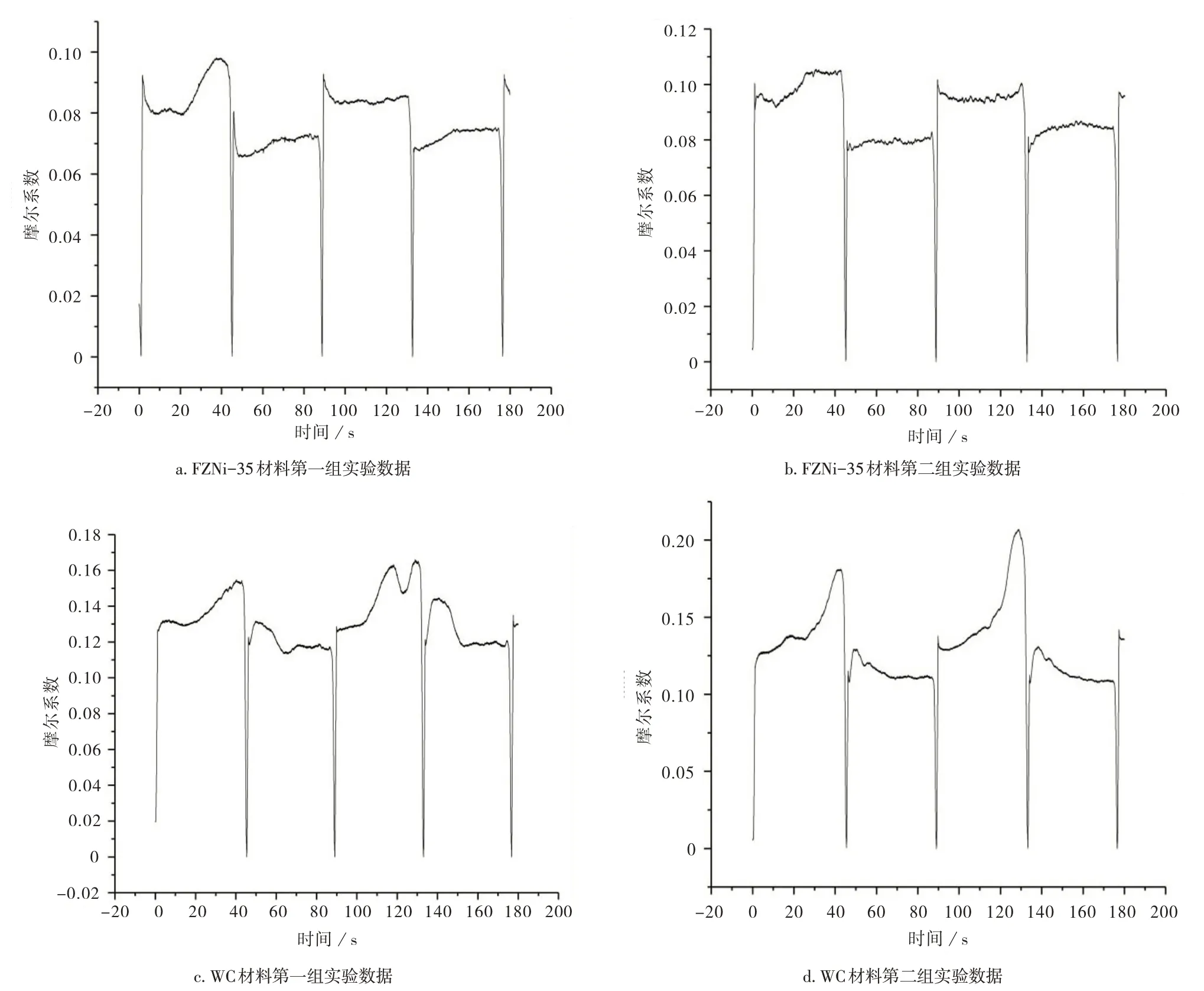

摩擦系数测量方式主要分为3种形式:平面摩擦系数测量法、斜面摩擦系数测量法和摆式摩擦系数测量法。笔者采用平面摩擦系数测量法对喷涂材料摩擦系数进行测量。运用BRUKER 多功能微纳压痕测试仪,分别选取金属密封面喷焊材料FZNi-35以及硬质合金WC进行试验对比,对材料摩擦系数测量两次取平均值。实验测得两种材料的摩擦系数数据(图5)。

图5 喷涂材料摩擦系数测量数据图

材料FZNi-35 合金第一组实验动摩擦系数为0.128 3,第二组实验动摩擦系数为0.127 58,平均值为0.127 94;材料硬质合金WC 第一组实验动摩擦系数为0.076 48,第二组实验动摩擦系数为0.087 31,平均值为0.081 895。对比发现硬质合金WC的动摩擦系数远小于FZNi-35合金的动摩擦系数。

2.3 喷焊材料受力性能分析

在阀门开关过程中,虽然阀板、内阀座、阀体间存在装配时的预紧力,但与密封面间的摩擦力以及阀杆端面的推力相比,数值较小,故忽略不计。在压力一定的情况下,若忽略盘根密封因压力变化影响,闸板阀的开关扭矩则取决于阀板与阀座间的摩擦力,即金属密封面的摩擦系数将会直接影响闸板阀开启扭矩的大小。当阀板处于浮动状态前瞬间,即阀门的开启或关闭瞬间,所需的扭矩最大。

闸板阀阀杆采用29°ACME 梯形螺纹,其梯形螺纹扭矩T与轴向力Fa的关系为

式中,T为梯形螺纹扭矩,N · mm;Fa为轴向力,N;d为螺纹中径,mm;γ为导程角,(°);ρv为当量摩擦角,f为螺纹表面滑动摩擦系数,无因次;α为螺纹牙形半角,(°)。

式中,μ为密封表面摩擦系数,无因次;FN为阀板表面总支持力,N;

当同一阀门在相同的工况条件下,除金属密封表面涂层不同,其他结构完全一致时,联立公式(1)(2)(3)可得螺纹扭矩T与摩擦系数μ的关系为

公式(4)中的中括号结果为常数,则螺纹扭矩T与摩擦系数μ之间为线性关系,由第二节测得的实验数据知,FZNi-35 合金的动摩擦系数是硬质合金WC的动摩擦系数的1.56倍,即阀门开关力矩FZNi-35合金是硬质合金WC的1.56倍,因此,选取合适的金属密封面喷涂材料是降低动摩擦系数及闸板阀开关力矩的重要因素。

2.4 喷焊材料耐磨性能研究

用Co元素作为粘结相,研究不同Ni含量的硬质合金的耐磨性能,选择了下述3 种不同的硬质合金(表1)。

表1 三种硬质合金材料成分表

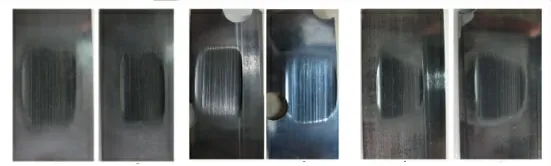

按试样材料的种类分为3组,采用MLS-225型湿砂橡胶轮磨损试验机开展试验,每组试验用一个橡胶轮,试验完成后更换橡胶轮与砂浆,以保证试验条件相同。每个试样共运转12 000转,12 000转后磨损痕迹如图6 所示,每2 400 转作为一个测点,用5个测点绘制磨损曲线(图7)。

图6 3种材料运转12 000转后磨损痕迹图

图7 3种材料磨损量与转数关系曲线图

由试验结果可知,A材料在任何转数下磨损量最小,材料耐磨性最好,闸板阀金属密封面喷涂材料应优选A材料。

2.5 高低压气压检测试验

将喷涂好的阀板、阀座以及其他零部件完整装配在140 MPa的闸板阀阀体上,并对闸板阀进行气压测试实验。第一次为高压气密封实验,由0逐渐加压至70 MPa,在70 MPa稳压3 min,在无泄漏的前提下继续加压至140 MPa,稳压15 min,压降为0.97 MPa≤2.0 MPa;第二次为低压实验,由0 升压至2.5 MPa,稳压15 min,压降为0.14 MPa≤0.2 MPa,两次实验均无可见气泡产生,密封成功验证了密封表面金属涂层WC的合理性。

3 优选阀板、阀座硬质合金材质

克深气田气井井口压力均在70 MPa 以上,存在出砂、出水等现象,生产工况极为复杂,根据现场使用情况判断,现用阀门的材质等级相对较低,不能满足生产需要。对阀板、阀座材质优化也是提高阀门耐冲蚀关键所在。

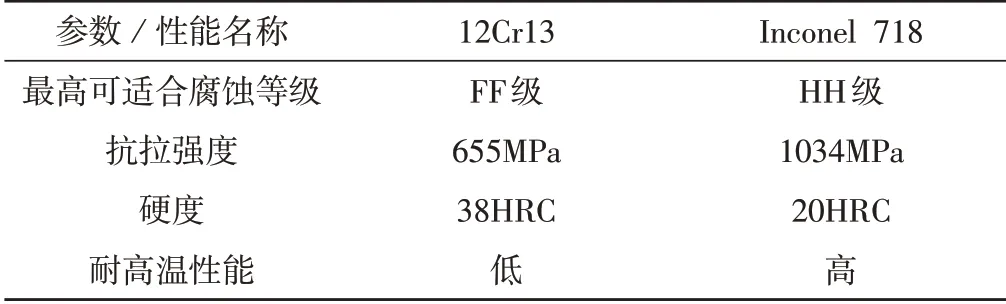

通过大量文献调研,Inconel718高温镍基合金表面形成致密的钝化膜作为阻隔层,减缓了基体与腐蚀介质的接触,从而有效保护了基体,具有优良耐腐蚀性能及加工性能,根据住友公司和NKK 公司选材图[8-10],Inconel 718 高温镍基合金耐腐蚀,强度高,能满足复杂工况下油气井的开采的要求。基于此,对采气树的阀板及阀座的材质进行优化,用Inc⁃onel 718高温镍基合金代替原来12Cr13。

从表2对比看出,Inconel 718材料的性能全面高于12Cr13 材料,加工成零件后使用寿命和性能会高于进口配件。

表2 12Cr13与Inconel 718材料性能对比

4 非金属密封材料优化升级

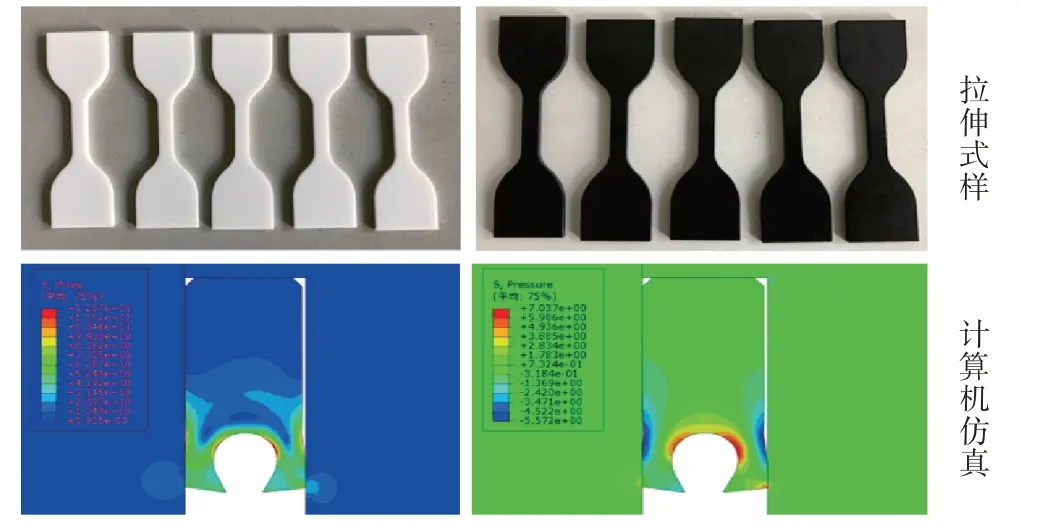

目前,常用的密封盘根材质多为四氟材料,四氟材料具有耐温、耐腐蚀、耐摩擦、不粘附等性能,但在承受压力高、温度变化幅度大、阀门开关频繁等工况下,密封盘根使用寿命大幅度降低[11],为提高密封盘根的使用寿命,选择在纯的四氟材料里面添加石墨、玻纤等进行改性,通过对改性后的四氟材料理论分析、计算机模拟计算、实物工况试验等手段验证(图8),在常温、121 ℃高温、-46 ℃低温等状况下均能满足140 MPa密封的要求。改性后的四氟材料增加了强度,提高了密封等级;降低了摩擦系数,提升了耐磨性能。

图8 密封材料仿真模拟

5 应用效果

所研制的“三超”气井采气树配件截至目前已应用了12井次,平均使用寿命达到了424 d,使用寿命显著提高。配件国产化成功应用,解决了进口配件价格昂贵,厂家技术服务响应慢,关键技术受制他人等问题。配件采购周期缩短80%,极大提高了现场生产隐患的处置效率。

6 结论

1)通过阀板、阀座材质优化改进、硬质合金材料和喷涂工艺优选、非金属密封材料改进三方面研究,生产制造的阀门平均使用寿命为424 d,使用寿命得到显著提升。

2)通过高速火焰喷涂(HVOF)对闸板阀进行喷涂,对Ni 基合金与硬质合金WC 摩擦系数的分析发现,WC摩擦系数远低于Ni合金。由于摩擦系数影响到闸板阀开关力矩,从摩擦系数考虑金属密封面喷涂材料优先考虑喷涂硬质合金WC。

3)实验发现当硬质合金中Ni 元素的含量越高时,硬质合金腐蚀程度越低。对备选的三种硬质合金WC 进行磨损实验发现材料中WC 含量A>B>C,实验得到的抗磨损性能是A>B>C,验证了WC含量越高其耐磨性能越强。