焦炉气制费托油蜡联产液氨工艺中合成氨系统的提效改造

2022-05-06孟华平石震宇

孟华平,石震宇

(1.潞安化工集团有限公司,山西 长治 046000;2.天脊集团工程有限公司,山西 长治 047507)

我国作为农业大国,对合成液氨的需求量庞大。目前国内外的合成氨工艺都已较为成熟,怎样进一步提高液氨的产量,满足国内的液氨需求,是需要面对的一个课题。当前化工生产的大环境中,单一的产品受市场影响较大,抗冲击力不强,不能满足市场经济的需要,多元化的产品链显得日益重要,在此背景下,焦炉气制费托蜡、焦炉气制甲醇等联产合成氨的项目越来越多。本文以某年产6万t费托油蜡联产12万t液氨项目为依托,对其提效改造情况进行剖析,以供参考。

1 焦炉气制费托油蜡联产合成氨工艺流程

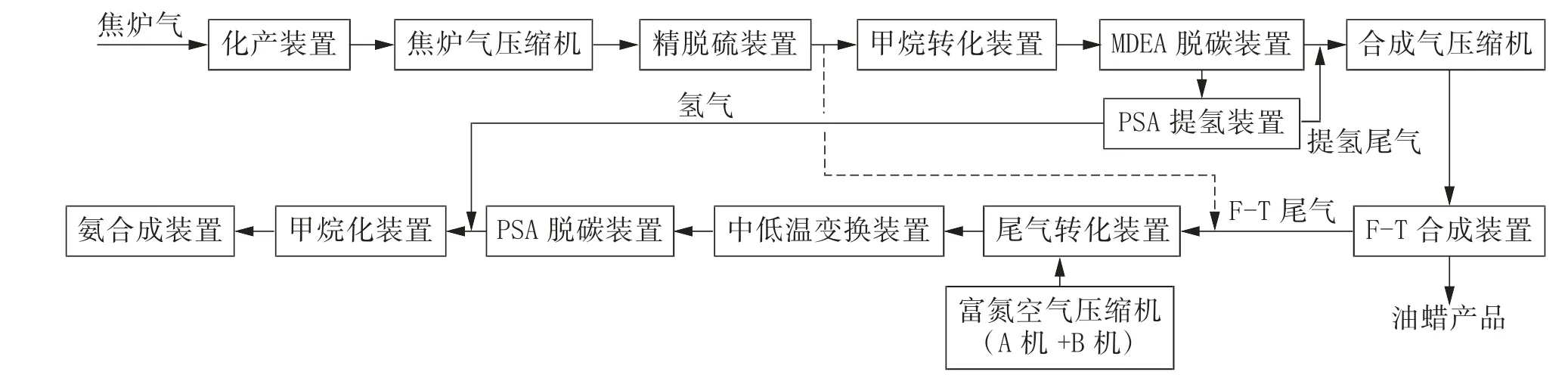

焦炉气制费托油蜡联产合成氨工艺流程示意图如图1所示(虚线部分为后续改造新增精脱硫至尾气转化管线)。

图1 焦炉气制费托油蜡联产合成氨工艺流程示意图

焦化厂送来的焦炉气经化产装置除焦油、脱氨、脱苯、脱硫、除尘后,进入气柜增压,之后进入精脱硫装置进行有机硫加氢和氧化锌精脱硫,精脱硫后的工艺气经甲烷转化、MDEA脱CO2后,一部分去PSA-H2系统提取氢气,另一部分净化气经压缩机增压后进入F-T合成工序生产钴基蜡,F-T合成工序的F-T尾气送至合成氨工序,经尾气转化、中低温变换、PSA-CO2后,与PSA-H2送来的氢气混合后进入甲烷化装置,后经压缩机增压后进入氨合成装置生产无水液氨。

2 提效改造过程

2.1 新增精脱硫至尾气转化管线,缩短合成氨开车时间

2.1.1 技改实施方案

在焦炉气气量不足时,如何有效组织合成氨装置开车、缩减开车时间,成为当前急需解决的问题。

为缩短合成氨开车时间,技改时在精脱硫装置工艺气出口增加一条至尾气转化装置的精脱硫气管线(见图1中虚线部分),并配套水冷器、调节阀,将经过精脱硫的焦炉气降温后与F-T尾气混合,这样既可消除因甲烷含量低给系统造成的安全隐患,又可实现合成氨装置与甲烷转化装置同时开车,缩短合成氨装置的开车时间,且该方案投资少,见效快。

2.1.2 技改效果

(1)当焦化厂焦炉气供给量不足以支撑合成油和合成氨两套系统同时运行时,可实现合成氨装置在合成油系统停车情况下单独开车,避免两套系统都低负荷、高消耗的情况,大大提高了焦炉气利用率,降低了系统能耗。

(2)技改实施后,净化焦炉气可直接送至尾气转化装置,极大地缩短了合成氨装置的开车时间。

(3)合成氨装置原料气为精脱硫气和F-T合成尾气,在系统运行过程中,如遇F-T合成装置跳车的紧急情况,合成氨装置可直接将F-T合成尾气切断,系统保持纯精脱硫气运行,提高了系统运行的安全性。

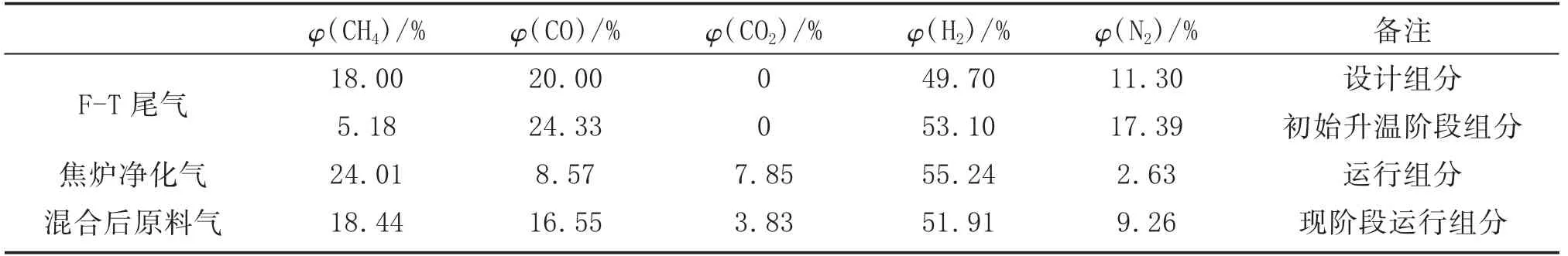

(4)技改实施后,在F-T合成装置开车初期或催化剂低温运行期间,精脱硫气与低甲烷含量的F-T尾气混合进入合成氨装置,提高合成氨装置原料气中的甲烷含量(技改前、后煤气组分见表1),可使低甲烷含量的F-T尾气得到充分利用,减少了因F-T尾气放空造成的经济损失及环保压力。

表1 技改前、后煤气组分

(5)技改实施后,合成氨装置开车时间可缩短约20 d,油氨联产全流程开车时间缩减至10 d。按液氨产量360 t/d、售价3 000元/t计,仅以一次F-T合成和合成氨装置联合开车计算,即可增加效益2 160万元。

2.2 合成氨装置原料气低压补氮运行提效改造

2.2.1 技改实施方案

由于原设计尾气转化处理气量不足,造成原料气不能顺利送到氨合成工序。

将原有的两台富氮空气压缩机(见图1中的A机和B机)中的一台(A机)改造为纯氮气压缩机,设在PSA脱碳之后、甲烷化之前,并增加相关的自调阀组,使两台压缩机可同时独立运行。改造后的纯氮气压缩机(A机)直接将纯氮气送至氨合成工序,进行合成气H2、N2比调整;另一台富氮空气压缩机(B机)保持不变,为尾气转化装置二段炉提供空气。此次技改实施后,彻底解决了氨合成装置合成气中氮气量不足,H2、N2比调整滞后的问题,提高了液氨产量。

2.2.2 技改效果

(1)在同等生产负荷条件下,增加了液氨产量。

(2)技改实施后,尾气转化、中低温变换、甲烷化工序等系统压差明显降低,压力、温度等关键指标进一步优化,延长了设备使用寿命,提高了系统安全性。

(3)合成氨装置实现精准补氮后,再次提高了F-T尾气利用率。

(4)技改实施后,液氨产量增加1.25 t/h,以一年为周期(生产时间按8 000 h计),每年可增产液氨10 000 t,按售价3 000元/t计,年增加效益约3 000万元。

3 结 论

对某6万t/a费托油蜡联产12万t/a合成氨的技改表明:通过增加精脱硫至尾气转化管线改造,实现了各种工况下生产系统的切换运行,缩短了系统开车时间,提高了F-T尾气利用率和装置运行的安全性,达到了提产增效的目的,以一次F-T合成和合成氨装置联合开车计算,可增加效益2 160万元;通过实施合成氨装置原料气低压补氮运行提效改造,实现了合成氨装置精准补氮,打破了原设计尾气转化处理气量不足的瓶颈,进一步优化了合成氨系统的工艺操作,年可增加经济效益约3 000万元。