碎煤加压气化炉出口结焦问题的分析与处理

2022-05-06惠贵鹏

景 玮,惠贵鹏

(伊犁新天煤化工有限责任公司,新疆 伊犁 835000)

伊犁新天煤化工有限责任公司(以下简称新天煤化工)设计年产20亿m3煤制合成天然气,以伊北地区的长焰煤为原料,采用固态排渣的碎煤加压气化炉制取原料气。自2017年3月19日项目投料试车成功产出合格天然气至今,产量逐年达到新高。经过近几年对气化炉进行设备改造和工艺调整等措施,制约气化炉高负荷运行的诸多因素已基本消除,气化装置满负荷运行为后续工段持续稳定提供原料气。目前存在的主要问题是气化炉粗煤气出口喉管处结焦问题仍比较严重,造成气化炉出口气体通道变窄,气化炉与夹套压差增大,气化炉炉内温度计失真等诸多影响。通过调研,发现庆华煤制气项目和大唐克旗煤制气项目采用同样的气化工艺、同样的气化设备,并未出现此类问题。因此,对标庆华煤制气项目和大唐克旗煤制气项目,结合新天煤化工气化装置实际运行情况,对引起气化炉喉管位置结焦的原因进行了分析,并进行了工艺调整和技术改造,取得了一定的效果,现介绍如下。

1 气化炉粗煤气出口喉管处结焦情况及影响

1.1 气化炉粗煤气出口喉管处结焦情况

碎煤加压气化是一种自热式、移动床、逆流接触、连续气化、固态排渣的工艺过程。原料煤在气化炉中经过一系列复杂的物理化学反应,最终生成合格的粗煤气供后续工段使用。出气化炉的主要物质包括经气化炉反应生成的大量煤气、水蒸气、煤干馏产物等,其中还携带有未脱挥发分的小粒径煤颗粒和灰颗粒。新天煤化工的碎煤加压气化炉在运行2~3个月后,气化炉出口温度开始逐渐偏离工艺指标控制范围,低于正常操作设计温度368℃,严重时甚至低于出口粗煤气中未分解的蒸汽分压对应的饱和温度;同时出口温度波动幅度降低,在220℃上下10℃的区间波动,出口温度测量失真。停炉拆检洗涤冷却器盲法兰后,发现喉管处结焦严重,入炉检查发现气化炉波斯曼套筒周围及上部也结焦严重,且结焦部分硬度较大,不容易进行人工破碎清理。

1.2 气化炉喉管处结焦产生的不利影响

气化炉喉管处的结焦会使气化炉出口过气通道变窄,气体流速增大,气化炉小颗粒粉煤等带出物增多,长期冲刷管道会造成洗涤冷却器护筒本体减薄,破损严重时甚至造成洗涤冷却器小夹套漏水;同时,结焦问题会引起气化炉主要工艺参数如气化炉出口温度测量仪表失真。出口温度失真的主要原因是气化炉出口结焦,出口测量温度的热电偶外套筒上因附着结焦物而出现黏污现象,造成测量温度比实际温度偏低甚至失真。粗煤气出口温度失真将导致无法及时判断炉况,一旦炉内出现火层偏斜、风洞,有可能产生过氧爆炸的安全风险,因此必须定期停车清焦,成为制约整个化工系统的瓶颈问题。

2 碎煤加压气化炉出口结焦问题的原因分析

气化炉出口结焦位置清理出的结焦物质,其组成主要为未脱挥发分的小粒径煤颗粒、煤经中低温干馏后析出的焦油经二次裂解后生成的兰炭和灰颗粒。整个物化过程为原料煤经过干馏层在150℃~350℃低温热解挥发分,依次析出H2O、CO2、CO、小分子烃类、焦油、H2等,形成了一次热分解产物;在350℃~550℃时,原料煤发生二次热分解,分解为含有挥发分的焦油蒸气以及大量煤气,焦油的稳定部分缩聚为焦炭,不稳定部分生成CO、H2、CH4等,还有一部分形成自由基,这部分自由基在低温下可以形成大分子,冷凝后为轻质焦油;在高温下,这部分自由基可形成气体产物和积碳[1]。气化炉中上升的煤气会继续干燥和预热上层的原料煤,一般温度约300℃,在此过程中,一部分粗煤气中的焦油蒸气随着温度降低其组分变重,流动性变小。气化炉出口夹带的小颗粒煤粉和灰颗粒等物质与粗煤气中的焦油蒸气发生了黏结,当出口温度到达一定的干馏条件后,这部分未脱挥发分的小粒径煤颗粒黏结在喉管处,经快速干馏形成兰炭,长期累积后最终导致喉管处结焦堵塞。完成此过程所需的物化时间很短,据相关实验数据,煤颗粒中心处的挥发分约在3 s内开始析出[2],然后很快完成一二次热解形成兰炭。

为了进一步确定新天煤化工气化炉喉管处结焦的成因,对与新天煤化工在同一地区的庆华煤制气项目和不同地区的内蒙古大唐克旗煤制气项目进行了对标。

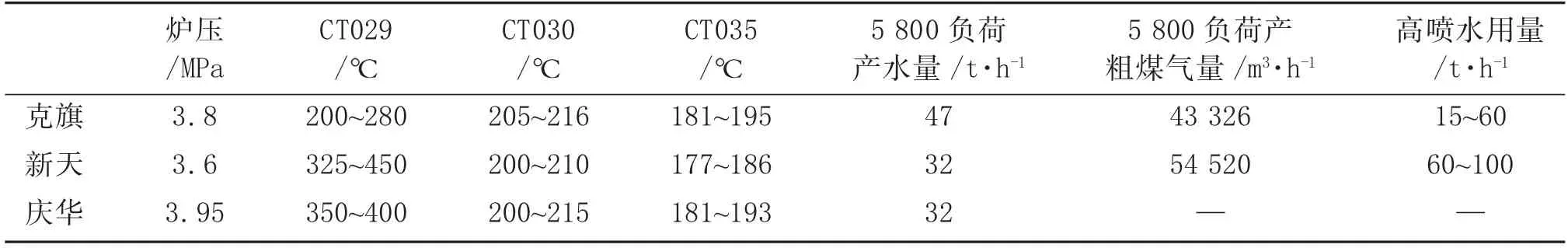

三家企业的煤质情况和工艺参数情况对比分别见表1、表2。

表1 三家采用相同煤气化技术单位的煤质比对

表2 三家采用相同煤气化技术单位的气化炉工艺参数比对

由表1可以看出,同一地区的新天煤制气项目与庆华煤制气项目煤质方面比较大的差别在挥发分的含量上,前者比后者高出7.36个百分点。挥发分高会直接影响副产品的产量,特别是焦油的产量,这也与实际了解到的庆华煤制气项目所产焦油比较少的情况一致。同时在煤粒度上,庆华的入炉煤粒度比新天大,煤种粒度大小影响着煤的传热与挥发分扩散的路径,煤的粒径较大时,热传递不均匀,挥发分扩散时路径长、阻力大,也不利于挥发分析出。R.Z.YIN等[3]研究表明,随煤粒径增加,煤气产量增加,焦油产量减少。由以上对比可以确定煤中挥发分含量和煤粒度是影响气化炉喉管处结焦的两个主要因素。

由表1还可以看出,新天和庆华项目原料煤中灰分含量差别很大,但灰分对碎煤加压气化炉出口的结焦几乎没有影响,这主要是由碎煤加压气化炉固定床气化的特点决定的。固态排渣要求原料煤经反应后形成黏结性灰渣,而气化炉出口带出物的固态颗粒主要为煤粉,带出的灰颗粒相当少,飞灰含量特别低,优于气流床和流化床气化工艺。并且灰层位置一般在气化炉炉篦上层500 mm左右,离出口位置较远,如无工况恶化出现沟流偏烧,不会有大量灰渣带出。

不同地区的新天煤制气项目与大唐克旗煤制气项目煤质方面挥发分相差不大,全水分含量、低位发热量和煤粒度差别较大。在挥发分相差不大的情况下,大唐克旗的煤粒度比较大,相对来说焦油产量会比新天略低,结焦情况理论上应该一样严重,但实际情况是大唐克旗的结焦程度不大。经分析主要是由于大唐克旗的煤质中全水分比新天高14.8个百分点。原料煤的全水含量是影响碎煤加压气化炉煤气出口温度的重要因素,水分越高,原料煤在干燥和预热层需要的热量越高,出口温度就会越低。大唐克旗的煤质发热量也比较低,导致大唐克旗项目气化炉出口温度在200℃~280℃,此温度低于原料煤发生低温热解的温度最低值350℃,出口煤气中所带出的粉煤颗粒无法在此处进行快速热解形成兰炭,这也解释了原料煤中水分高,出口温度低是大唐克旗气化炉喉管部分不结焦的原因。经了解,大唐克旗更换部分原料煤进行试烧,出口温度达到350℃左右运行一段时间后也发现喉管处出现了结焦堵塞现象。

由表2可以看出,大唐克旗和庆华两家单位的气化炉操作压力都要高于新天的,K.S.SESHADRI等[4]通过研究指出,随着气化炉操作压力增大,焦油的转化率增加,产出的焦油减少,并且高压下的焦油裂解能生成较多的轻质小分子碳氢化合物,因此压力相对较低也是新天煤化工气化炉出口喉管处结焦的原因之一。

新天煤气化炉设计压力4.0 MPa,目前未达到设计值,主要原因是后续净化工段控制压力为3.4 MPa,甲烷化工段控制压力为2.8 MPa,如果原料气工段到产品气工段压差过大,对整个中间过程压力调整增加难度,且变换催化剂压差和甲烷化催化剂压差控制对前面工段的要求也会增加,同时从设备及附属件、管道在高压下有更高的安全要求及经济性等多方面综合考虑,实行3.6 MPa压力控制即可满足工艺要求,暂未提压。

由对喉管处结焦问题的成因分析可知,最主要的解决手段是降低气化炉带出的物料量和减少带出物的焦油含量。通过对以上三家单位的对标,分析出导致新天煤气化炉出口结焦的主要影响因素有煤质的挥发分含量、煤颗粒粒径、气化炉运行压力及气化炉出口温度。一般煤化工企业的原料煤来源比较稳定,并且气化炉在运行时对煤种的稳定性有一定的要求,所以煤质中挥发分高低的问题本文不作进一步讨论,解决气化炉出口结焦问题的关键需从其他三个方面入手。

3 工艺调整及技术改造探讨

3.1 解决结焦问题的工艺调整

3.1.1 适当增大入炉煤颗粒粒径

由于伊犁地区煤质机械强度和热稳定性比较低,煤质水分也比较低,所以入炉煤在干燥预热后容易破碎,造成粉煤量增大。可通过增大原料煤筛选筛子孔径适当提高入炉煤颗粒粒度。目前新天煤化工在原设计基础上增加了炉前筛分装置,同时将高幅筛筛孔由6 mm提高到8 mm,入炉煤粒度明显增大,粉煤量大量减少,出口带出物大量减少。

3.1.2 气化炉不再热备或者减少热备次数

气化炉热备是指通过提前对气化炉进行蒸汽升温和空气点火,培养一定床层后,切断空气和蒸汽,不再对气化炉进行后续的切氧提压并网的开车方式。热备要求气化炉内原料煤温度高于其着火点,长期处于开车备用状态。在冬季或需快速响应生产负荷调整时,可以在短暂空运后直接切氧操作,快速完成开车,热备炉可在10 h内完成开车操作。但是在气化炉热备过程中,由于长时间没有开车需求,气化炉内温度会下降,如果炉内温度低于其着火点,气化炉需要再次蒸汽升温和空气运行一段时间,以达到热备需要的原料煤温度。虽然气化炉热备对节省开车时间有利,但是多次升温和空气运行操作会导致气化炉干燥和预热层的原料煤粉化,小颗粒煤粉增多,开车后调整到气化炉最佳工况的时间也延长,最重要的是增加了出口的带出物量,增大了气化炉出口喉管结焦的程度。

3.1.3 提高气化炉炉压

新天煤制气项目碎煤加压气化炉设计运行压力4.0 MPa,目前运行压力3.65 MPa,可以在确保设备安全的情况下适度逐步提高气化炉的运行压力,气化炉压力的提高不仅能减少原料煤焦油的产量,同时可以降低气化炉出口煤气流速,从而减小气化炉带出物,从两个方面都能起到抑制气化炉喉管处结焦的作用。从气化效能分析,提高压力可以进一步提高气化炉的煤气产率,增加有效气中CH4的含量,这对于煤制气项目来说,也是一项产品增效的有效工艺措施。

3.1.4 适当提高气化炉灰锁温度

提高气化炉灰锁温度就意味着要降低灰床的厚度,从而使整个火层下移,最终使气化炉出口温度降低。王玉忠[5]在加压气化工艺模拟研究中得出结论,气化炉出口温度升高会使煤气流速增大,使气化炉煤粉的夹带量增大,两者存在正相关关系。同时出口温度降低后,会一定程度抑制带出物在喉管处的热解程度和热解时间,从而减少此处兰炭的生成和累积。目前新天煤制气项目气化炉灰锁温度已由320℃左右调整到350℃左右,出口温度控制在高于280℃低于350℃,气化炉出口结焦时间明显延长。在调整灰锁温度控制范围时,需要注意灰锁温度提高太高会造成火层下移,长期运行存在炉篦烧坏的风险。

3.1.5 减少气化炉长时间低负荷或高负荷运行

碎煤加压气化炉最低负荷不得低于设计值的30%,最高负荷不得超过气化炉设计负荷130%。气化炉长期低负荷运行最大的问题是造成气化剂分布不均,气化炉工况变差,同时也增大了煤气在气化炉出口的停留时间,造成气化炉出口温度降低,焦油蒸气黏度变大,流动性变小,容易形成挂焦情况。长时间高负荷运行会造成煤气气流速度增大,煤、尘的带出物增多,同时气化炉出口温度也高,更容易使带出物快速热解形成兰炭,造成喉管累积堵塞。对于新天煤制气项目,建议负荷控制在6 000 m3/h左右。

3.2 解决结焦问题的技术改造

3.2.1 增大气化炉上部的煤气空间

新天煤制气项目前期已通过对气化炉上部的波斯曼套筒进行缩颈拉长(波斯曼套筒与气化炉内壁间隙增大0.2 m,下部延长0.2 m)的方式,增大了气化炉的上部煤气空间,从而降低了出口煤气流速,减少了出口带出物量。目前此项技改较大程度地改善了原设计气化炉使用伊犁地区煤质造成废热锅炉集水槽频繁堵塞和后续工段带尘量大的瓶颈问题,改造后气化炉喉管处结焦周期延长到6个月以上。由于新天煤制气项目采用的气化炉高度比原设计增高了0.5 m,通过前期气化炉高负荷试验,波斯曼套筒改造后对气化炉床层的影响不大,未出现前期担心的改造后会对气化炉整个床层改变的安全问题。

3.2.2 气化炉内部喷涂纳米陶瓷材料

为解决结焦问题,新天煤制气项目前期对单台气化炉波斯曼套筒外表面和相对应的内夹套位置以及洗涤冷却器水平段进行了纳米陶瓷材料喷涂,喷涂厚度为0.05 mm~0.08 mm。纳米陶瓷材料具有抗高温耐腐蚀能力,同时涂层烧结后的微观纳米结构和极低的表面能,使涂层与熔融物质的润湿性极差,焦油蒸气不容易附着在其表面上,即便附着,也随着累积量增加,当其重力大于附着力时自动脱落,达到自洁效果。通过一段时间的使用,停炉内部检查发现大量的涂层剥离,结焦情况严重,未达到相应的效果(此实验影响因素较多,不做过多讨论)。

3.2.3 在洗涤冷却器水平段增加喷水环

通过增加喷水环将高喷水(140℃、5.2 MPa)直接喷射在喉管处,通过喷水口分别对洗冷器水平段和气化炉喉管入口进行冲洗。此技改一方面能够通过一定压差的冲洗减少结焦物在喉管和水平位置的黏结累积,另一方面利用低温的高喷水与煤气在喉管处进行换热,通过降低煤气出口温度,使带出的粉煤无法达到快速热解所需温度的条件,从而抑制热解反应的发生,解决结焦问题。目前从使用情况来看,洗冷器水平段堵塞情况明显下降,但端头喷水环位置结焦严重,后期需要对喷水环的喷水方式和长度进一步技改。必须注意的是,喷水环的使用过程中一定要保证高喷水的喷水量和压力,如无法保证流量和压力,除了会造成喷水环温度过高烧熔泄漏外,还会加速喉管位置的结焦程度。

3.2.4 增加洗涤冷却器水平段刮刀

碎煤加压气化炉初始设计时,会对所使用原料煤煤质特性进行评估,根据煤质的黏结性确定气化炉设计时是否在搅拌装置的布煤器和洗涤冷却器出口增加小刮刀。新天煤制气项目所用煤种属于低黏度煤种,但是由于其煤质中挥发分高的特点,可考虑后期增加洗涤冷却器水平段小刮刀,通过定期投用,将累积的结焦物推入气化炉。

4 结 语

通过与其他两家煤制气企业对标,得出了影响气化炉出口结焦问题的主要因素为原料煤挥发分含量、粒度,气化炉粗煤气出口温度、气化炉运行压力。同时也对其他两家采用相同气化技术企业的气化炉出口结焦问题不严重的原因进行了分析,得到一些可借鉴的工艺调整及技术改造措施,对新天煤化工气化炉出口喉管处结焦问题的解决提出了部分针对性的建议。经过近几年的技术改造,虽然取得了一些效果,但还有很多地方不够成熟,下一阶段需要进一步积累相关数据,做好持续性研究和试验。希望就此问题的分析、探究、技改摸索对同行业存在同样问题的企业能起到一定的参考作用。