氢燃料发动机技术及发展趋势

2022-05-06李维曹俊肖为中国航发动研所

■ 李维 曹俊 肖为/中国航发动研所

氢燃料是航空业降低碳排放、实现碳中和的关键。氢燃料燃气涡轮发动机凭借其高功率密度和零碳排放的优点,是未来低碳时代下航空业的理想动力方式。

氢燃料发动机是以氢作为能源并输出轴功率或者推力的燃气涡轮发动机。凭借液氢燃料的零碳排放、深冷和易制备等特点,氢燃料发动机在军民用航空装备领域都具有广泛的应用前景。与氢燃料电池相比,氢燃料发动机功率密度更高,可实现远程跨洲际飞行;与传统航空发动机相比,除了碳排放方面具有明显优势,氢燃料燃气涡轮发动机还具有起动性能好、燃料消耗低、单位推力/功率大等优势。因此,对传统航空发动机开展氢燃料适应性改造,是进一步提升性能的有效方式。当然,氢燃料发动机的发展仍面临着许多技术上的挑战,需要在氢工质循环、氢燃烧、氢控制、氢损伤和适航等诸多领域开展关键技术攻关。随着新能源技术的快速发展,氢燃料发动机与氢燃料电池组合的混合动力将是未来氢能航空的主要发展方向。

氢燃料发动机热力循环

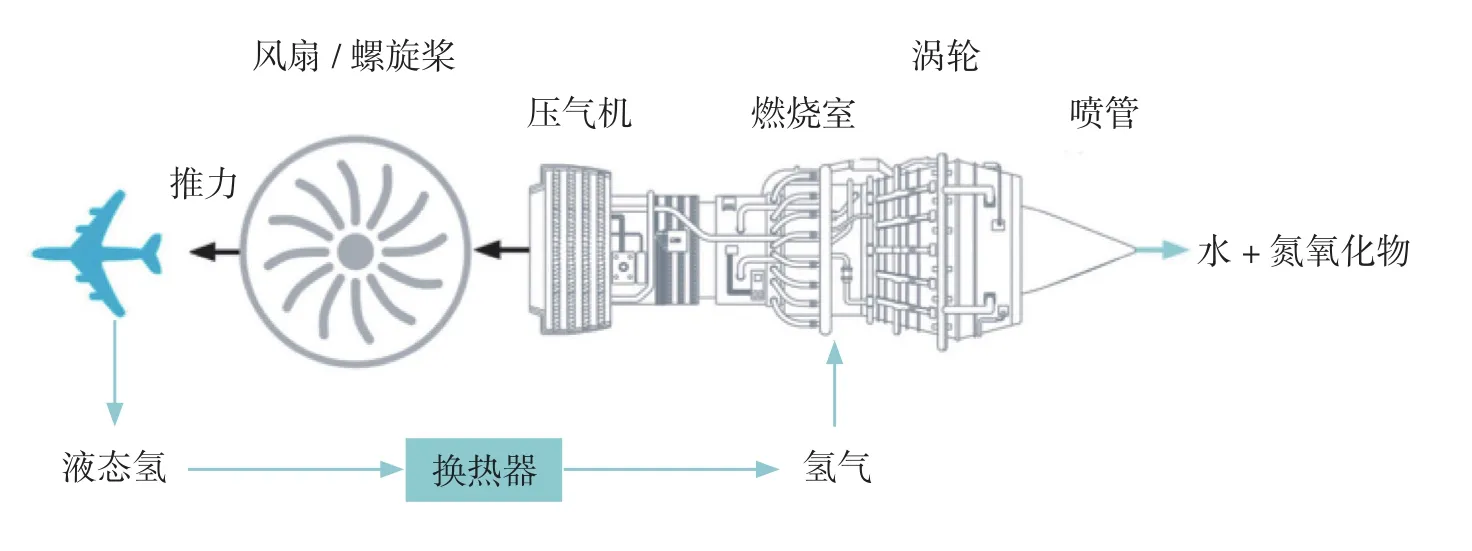

氢燃料发动机的结构与现役航空发动机基本相同,氢燃料在燃烧室内燃烧,然后推动涡轮膨胀做功,并带动螺旋桨或者风扇旋转产生推力,如图1所示。氢燃料发动机与传统航空发动机不同之处在于,氢燃料以低温液体状态存储于飞机的液氢罐中,液氢经过换热器转变为氢气再进入燃烧室。

图1 氢燃料发动机原理

液氢燃料具有热值高、热沉大等特点,既可以作为发动机燃料,也可以作为发动机换热工质。按照利用方式的不同,氢燃料发动机的热力循环可以分为常规热力循环和非常规热力循环。

常规热力循环是指仅利用液氢作为发动机燃料的发动机热力循环。采用常规热力循环的氢燃料发动机与传统发动机构型基本相似,仅燃烧室、控制系统和换热器等相关部件系统有所区别。

非常规热力循环是指液氢同时作为燃料和换热工质的发动机热力循环,主要包括预冷循环、氢冷涡轮循环和回热循环。其中,预冷循环是指利用低温液氢冷却发动机进口气流,从而减少压气机的压缩功,提升循环效率;氢冷涡轮循环是指利用低温液氢与涡轮冷却空气进行换热,从而提高涡轮进口温度,提升循环效率;回热循环是指利用氢燃料与发动机高温排气进行换热,提高氢燃料的焓值,从而降低燃料消耗。

氢燃料的燃烧产物只有水和少量的氮氧化物,没有碳氧化物生成。由于水的比热容要高于碳氧化物,氢燃料发动机的燃气综合比热容要比常规发动机燃气的综合比热容高出4%左右,使得氢燃料发动机涡轮前后温差及压降更小。因此,在同等发动机热力循环参数条件下,氢燃料发动机涡轮出口的燃气速度、温度和压力都要高于传统发动机,这使得氢燃料发动机具有更大的推力或功率。然而,在同等热力循环参数条件下,由于氢燃烧产生的燃气质量要小于航空煤油燃烧产生的燃气质量,使得氢燃料发动机具有比传统发动机更高的转速才能补偿燃气流量减少所产生的功率损失。因此,同等热力循环参数下,氢燃料发动机的转速要比传统发动机更高,转速限制是氢燃料发动机进一步提升性能的主要瓶颈。

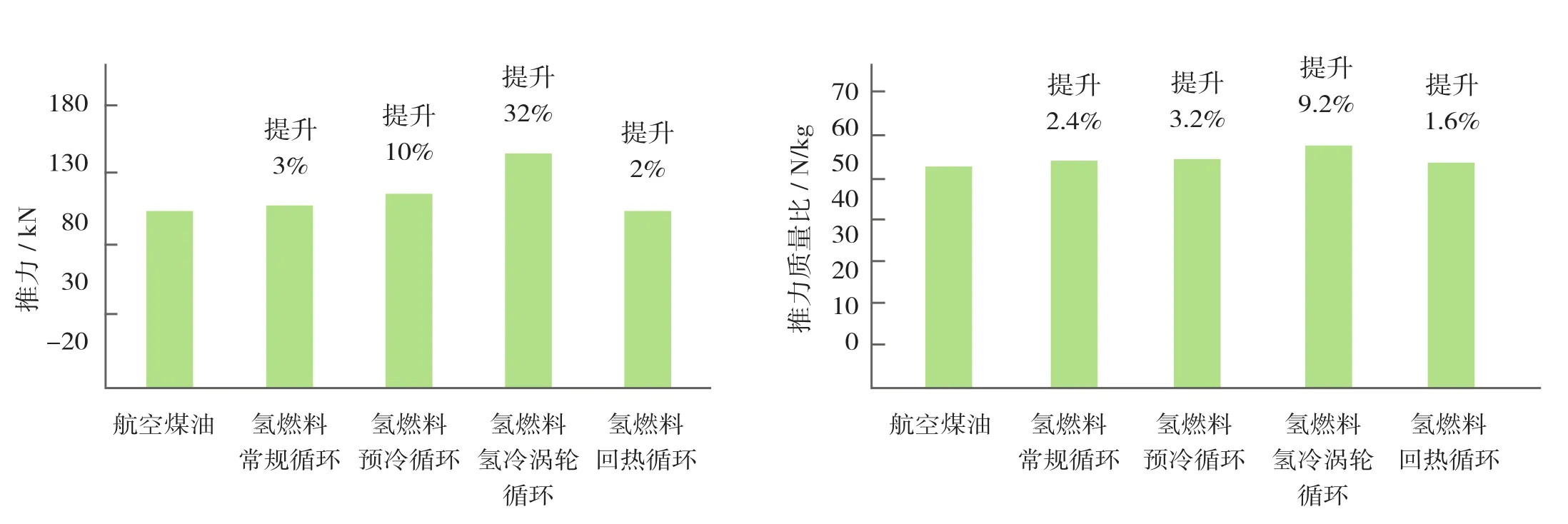

与常规热力循环不同,要实现氢燃料发动机非常规热力循环,不仅要对燃烧室、控制系统进行调整,还要改进风扇增压级、压气机、涡轮、喷管、空气系统等部件。因此非常规热力循环的氢燃料发动机整体架构与传统发动机区别较大,实现难度也更大。欧盟早在2002年开展的低温民用飞机项目CRYOPLANE[1-2]中,就详细对比分析了不同氢燃料热力循环模式下涡扇发动机的性能,如图2所示。可以看到,氢冷涡轮发动机的性能最优,较传统发动机的推力可提升32%,推力质量比可提升9.2%。尽管基于氢冷换热的非常规热力循环可以显著提高发动机推力和推力质量比,但是氢冷换热循环对发动机的安全性的影响较大,比如,预冷循环就可能出现发动机进气装置结冰、压气机吞入氢燃料等极端情况。

图2 不同氢燃料热力循环模式下的涡扇发动机性能对比

综上所述,常规热力循环的氢燃料发动机具有比传统发动机更好的热力循环效率,但是受发动机转速限制,常规热力循环的氢燃料发动机要获得比航空煤油发动机更大的推力或者功率,还需要对发动机转子和轮盘结构进行改进;凭借液氢的深冷特性,氢燃料发动机通过氢冷换热循环可以显著提升发动机性能,但由于发动机转速限制和氢冷换热器一体化设计的安全性风险,氢冷换热循环的工程可行性还需要进一步探索。

氢燃料燃烧

尽管液氢燃料具有热值高(是传统航空煤油的2.8倍)、零碳排放的优点,但氢燃料发动机在降低污染物排放、稳定燃烧等方面仍然面临严峻的技术挑战。对于吸气式航空发动机来说,其燃烧室内的氮氧化物生成量受温度的影响最大。当燃烧室主燃区的温度超过1800K时,热力型氮氧化物占据主导地位,随温度呈指数关系增长,如图3所示。由于氢燃料的火焰温度要比航空煤油的火焰温度高约150K,氢燃料燃烧产生的氮氧化物要比航空煤油燃烧产生的氮氧化物高出数倍。此外,氢的火焰传播速度是航空煤油的6倍左右,可燃极限范围非常宽(4%~75%vol),氢气喷嘴的射流速度要比传统设计高出约6倍才能防止回火。这些特征使得氢燃烧面临很高的自燃风险、回火风险、燃烧不稳定风险和相对较高的氮氧化物生成。

图3 燃烧室内温度对一氧化碳及氮氧化物生成量的影响

现代民用航空发动机燃烧室主要通过贫油预混燃烧技术来降低氮氧化物排放,然而氢燃料特有的易自燃、易回火等特点严重阻碍了贫油预混燃烧技术在氢燃料发动机中的应用,目前还没有成熟的氢燃料发动机投入商业应用,一些在役的氢燃料地面燃机也主要是以掺氢燃烧为主,还没有实现纯氢燃烧。以西门子公司为例,其在役的SGT-600燃机上已经实现了80%掺氢比例燃烧,预计到2030年可以实现全部燃机100%纯氢燃烧[3]。为了实现100%的氢燃烧同时降低氮氧化物生成,GE公司开发了基于小尺度横向射流混合概念的氢燃料低污染燃烧室,并将以此技术开发的氢燃烧系统用于9HA燃气轮机[4]。此外,霍尼韦尔公司、三菱重工等也在大力开发氢燃料低污染燃烧技术,主要是采用多点贫油直喷实现氢燃料与空气的快速混合,并通过非预混的方式降低氢燃料火焰回火的风险。

为降低氢燃料燃烧室热力型氮氧化物排放,必须降低燃烧室内主燃区的火焰温度。一般来说,增加冷媒、均布燃料、快速掺混、贫油燃烧是目前降低火焰温度的主要技术途径。贫油多点直喷燃烧技术就是兼具火焰温度低、回火风险低和掺混效率高等优点的新型燃烧技术,是未来氢燃料航空发动机燃烧室的主要发展趋势之一。该技术通过将燃烧室内的大部分空气用于直接燃烧而不是冷却掺混,达到燃烧室主燃区贫油燃烧并且降低火焰温度的作用。同时,通过在燃烧室头部布置矩阵式多点喷射单元,可以实现氢燃料与空气的高效混合,减少主燃区的局部热点,从而抑制氮氧化物的生成。此外,采用燃料直喷、扩散燃烧的方式还可以极大地降低氢燃料火焰回火的风险。然而,由于贫油多点喷射的喷口数量众多、喷口尺寸小,内部流道极为复杂,未来贫油多点直喷技术的发展不仅受制于设计水平,更受制于制造工艺水平。

氢燃料控制

氢气作为自然界分子量最小、密度最低的气体,其可压缩性极强,在发动机燃料管路中对阀门的调节具有明显的阻尼、迟滞效应,因此对氢气的动态高精度计量和调节难度极大。考虑到氢燃料在发动机管路中是从液态变换至气态,氢在管路沿程的相变、压力、温度等参数往往处于一种动态变化、振荡的状态,更进一步增加了氢燃料的控制和计量难度。正因如此,氢燃料发动机控制系统的设计难以直接参照传统的航空发动机或燃气轮机。

氢燃料控制系统按照氢的相变阶段可以分为两个部分,分别是液氢控制部分和氢气控制部分。液氢控制部分主要负责控制从机载液氢罐出口到换热器出口这一段距离内的液氢压力、温度和流量。发动机控制系统的液氢控制主要包括液氢泵、换热器和稳压阀。机载液氢罐中的液氢可以由高压氦气或者氢气挤压的方式输送给发动机的液氢控制单元,由液氢泵将液氢燃料增压并送进换热器,液氢在换热器内汽化导致温度和压力迅速增大,因此在换热器出口要设置一个稳压阀。由于发动机在起动阶段没有高温尾气用于与液氢换热,因此需要对发动机起动阶段的供氢方式进行调整,要么采用氢气供应方式,要么采用一个电加热器用于液氢的预热。发动机控制系统的氢气控制部分位于换热器与燃烧室之间,主要包括减压阀、安全阀、调节阀、过滤器、温度和压力传感器等。氢气控制部分需要对氢气管路沿程的压力和温度进行计量并精确地控制调节阀的开度,以补偿氢气的压缩性对流量计量的影响。

氢燃料控制系统除了需要控制氢的温度、压力和流量,还需要控制燃烧室的火焰状态。如果燃烧室在发动机运转过程中发生熄火,氢燃料控制系统要马上切断液氢的供应,防止氢气传播至高温部件引发自燃、回火甚至爆燃。因此,相比常规发动机的控制系统,氢燃料控制系统主要新增了以下功能:液氢泵的转速控制;换热器的温度、压力、流量控制;氢气阀门开度和切换状态控制。

综合来看,氢燃料控制直接关系到发动机的稳定运行、状态切换和安全性,是研制氢燃料发动机的关键核心技术。然而,受制于氢气本身特有的强可压缩性和液氢相变的复杂性,短期内难以通过控制算法优化完全消除氢燃料控制精度不高、计量不准确等问题。氢燃料发动机的控制问题将直接影响发动机的状态切换和稳定运行。将氢燃料燃气涡轮发动机与燃料电池组合形成混合电推进系统,氢燃料发动机只在额定功率下运行并发电,由电驱系统进行功率调节,可以有效避开氢燃料发动机状态切换不可控这一瓶颈问题。因此,氢燃料混合电推进方式将会是未来氢燃料发动机的主要发展趋势。

氢损伤

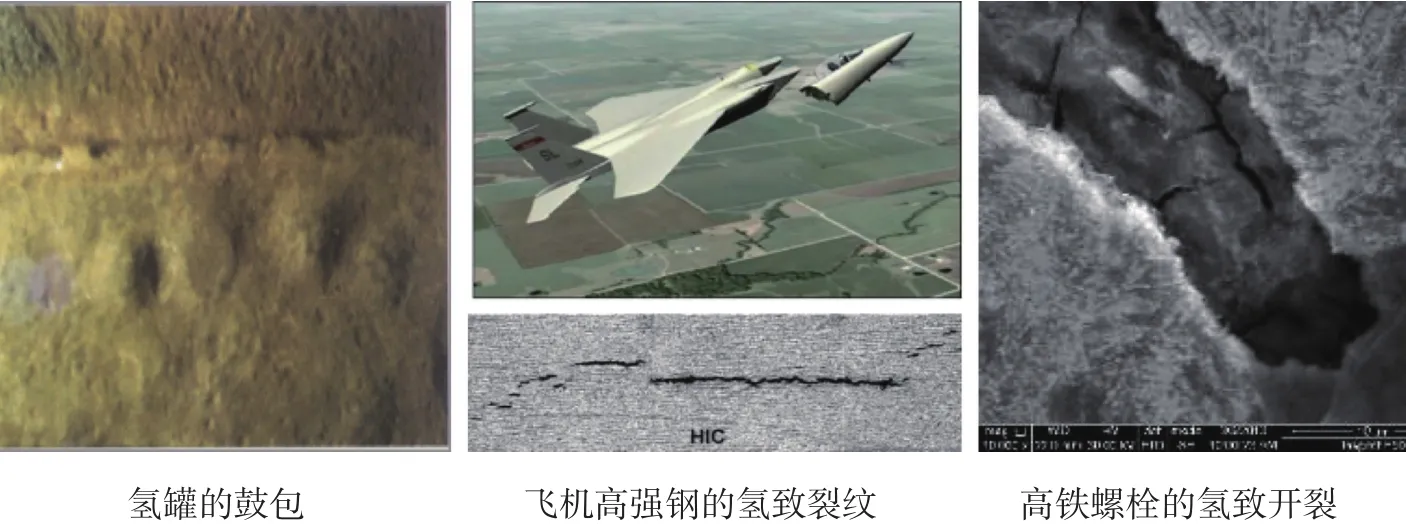

材料的氢损伤是制约氢燃料发动机长期使用的一个重要因素。氢损伤是指由氢与材料相互作用引起的材料性能受损的现象,诸如氢致裂纹、氢鼓包、白点、高温氢腐蚀、氢致滞后开裂、氢致塑性下降、氢致马氏体相变脆化和形成氢化物等。对于体心立方结构的马氏体和铁素体钢,高温氢腐蚀、表面脱碳、氢致滞后断裂、白点、氢压裂纹是较为常见的氢损伤破坏形式;对于面心立方结构的奥氏体钢,氢致塑性损减、滞后开裂、氢致马氏体相变脆化、高温氢腐蚀,以及氢鼓包是更为可能的氢损伤破坏形式。典型氢损伤如图4所示。

图4 几种典型的氢损伤

对于氢燃料发动机,由于部件服役工况不同,可能存在的氢损伤风险也有所不同。对于长时间处于室温温度区间服役的涉高压氢部件(如321、304和316等奥氏体不锈钢输氢管路)来说,其氢损伤风险主要来源于氢鼓包/氢致裂纹和氢致塑性损失。对于燃烧室、涡轮等涉及高温高压氢服役工况的部件材料(GH3536、GH3044、GH4720Li和9Cr18Mo等),由于服役温度高(RT≈850℃),氢会快速渗透进入合金中,导致长期服役时发生高温氢腐蚀开裂失效和氢致表面脱碳,影响部件材料的服役安全。

针对氢燃料航空发动机,其涉高压氢部件的氢损伤问题不容忽视,这是整个产品安全性设计的基础。目前急需开展如下几项工作:针对涉高压氢的管路,首选组织稳定性好的奥氏体合金,同时考虑部件材料的化学成分、冶金质量等与其耐氢损伤能力的关系;对于燃烧室、涡轮等涉高温高压氢的部件,则着重考虑材料的耐高温氢腐蚀能力,建立材料中的碳含量、析出相、晶界结构和类型等与氢损伤的关系;尤为迫切的是,需要建立相关材料在涉氢服役工况下的组织与性能数据库,为氢燃料航空发动机的安全性设计提供理论和数据支撑。

结束语

氢燃料发动机是一条全新的“赛道”,不仅距离长,而且涉及领域多,涵盖能源、基础设施、交通等多个行业。开展氢燃料航空发动机研制工作,将极大带动我国在能源、交通和国防领域的原始科技创新,将逐步颠覆现有航空发动机发展格局,促进我国 “双碳”战略的实施。因此,发展氢燃料发动机,既是行业发展需要,更是国家战略需要。随着氢能产业政策红利、市场红利和技术红利的不断释放,低碳氢能航空时代正在向我们走来。