掘进机铲板防碰撞液压系统

2022-05-06李忠豹

左 夺 李忠豹

(三一重型装备有限公司,辽宁 沈阳 110027)

0 引言

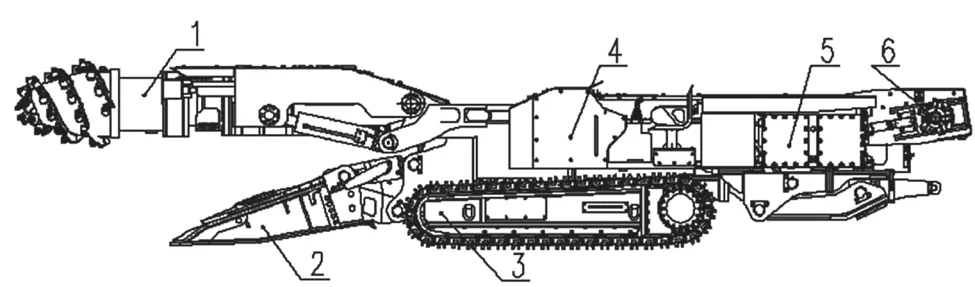

悬臂式掘进机主要是由截割部工作机构、履带行走机构、铲板装载机构、运输转载机构、液压系统和电控系统等组成,其中截割部工作机构在油缸作用下可以上下摆动和左右摆动,进行复合运动,实现复杂巷道成形截割。铲板装载机构在油缸作用下实现绕铰点的上下摆动,以应对复杂工况进行收料。

1 机械干涉的发生

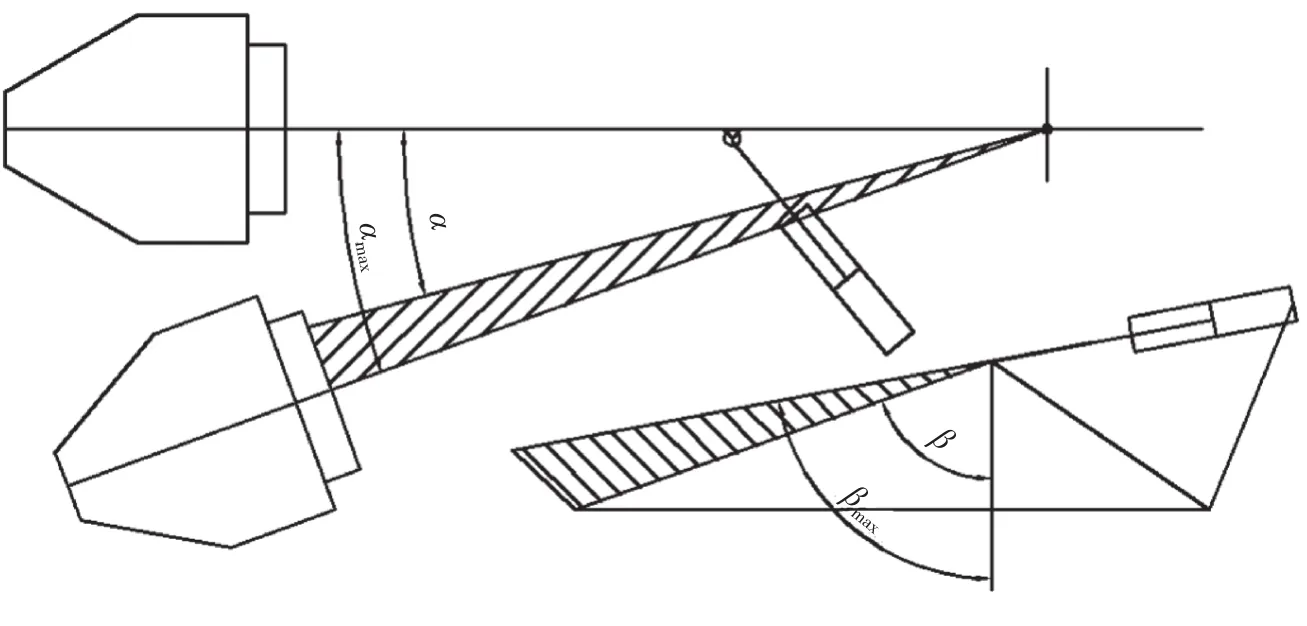

实际工作中,为了扩大掘进机的截割工作范围,可以使截割部工作机构的运动区间和铲板装载机构的摆动区间重叠,以增大设备的卧底量。这也导致了截割部工作机构和铲板装载机构在使用过程中,存在机械干涉风险,掘进机简图见图1。

图1 掘进机简图

在实际作业中,为改善掘进机的装煤效果,铲板需要尽量前伸,而掘进机在行走过程中铲板往往需要抬起,因此,当切割机构切割底部的煤岩或挖柱窝时,司机没有及时调整铲板,将铲板放在最低位置,切割机构与铲板间就可能会发生干涉,造成机械事故。因此,在实际作业中机械碰撞时有发生,旋转的截割头划伤铲板,造成机械损伤,后果严重。铲板截割部干涉简图见图2。

图2 铲板截割部干涉简图

2 现阶段避免干涉的方式

现阶段防止发生干涉的方法主要有两种,部分厂商通过调整整机结构和运动机构行程来防止碰撞,即采用无干涉设计,当切割机构处于下极限位置,而铲板处于上极限位置时,也不会发生干涉情况。该方式一方面需要大幅改变主机机械结构,增加掘进机整机高度和截割部长度,进而增加截割部和铲板部的间距。整机高度受矿井条件和掘进机稳定性等很多因素影响,截割部悬伸高度只能在有限的范围内调整,如果保持装载装置结构尺寸不变,仅增加截割部长度,会导致铲板端部与截割头距离增加,将影响一次装净率,出现漏料、散落浮煤的情况。铲板装载装置的总体高度尺寸因掘进机地隙要求和铲板刚度的限制,想要大幅度缩减装载装置的尺寸极为困难,多数采用缩短铲板装载装置长度的方式实现。该方式虽然会取得较好的干涉效果,但是铲板尺寸的缩短,意味着铲板装载面收料坡度会相对增大,这将增大装载过程中的插入阻力,进而导致主机装载时的行走功耗增大,同时也降低了装载效率。另一方面,这种设计势必会大大增加机器高度,降低机器的稳定性和适用性,限定机械行程同时需要牺牲掘进机的截割范围,往往降低了设备性能指标,削弱产品竞争力。另一种方式是防干涉设计,也是国内外目前为止掘进机防干涉设计应用较多的方案。

2.1 防干涉操作控制法

该方法是目前各机型掘进机普遍应用的防干涉方法。它的宗旨是严格地培训操作手,使其在作业中按防干涉规程操作设备,设备本身是存在干涉的机型,通过操作手的技能来避免干涉的发生。矿井工况复杂,工作环境恶劣,能见度低,在该条件下凭借司机直接观察操作设备实现防干涉,难度较大。

2.2 固定限位块法

该方法本质上是一种接触式防干涉设计,首先在掘进机本体龙门架左右两侧铲板铰接的销轴后方,各焊装一块限位挡块,然后在截割部运动部下方相应接触位置焊接防撞挡块。当截割部与铲板在发生干涉前,两个建委挡块先发生干涉碰撞,防止截割头与铲板直接碰撞,达到防止干涉的目的。该方式将截割头与铲板的碰撞转移到限位块件间的碰撞,没有从根本上解决问题。

2.3 传统液压控制法

该方法即采用外加液压控制元件的方法。液压防干涉系统仅在掘进机原液压系统中增加两个传感油缸及一个卸荷补油阀。传感油缸及卸荷阀储油腔的油液不能泄漏,在井下的恶劣工作环境中几乎是不可能的,为保证防干涉系统能正常工作,防干涉系统必须有自动补油功能,这便降低了液压防干涉系统的工作可靠性。

3 铲板防碰撞液压系统概述

该文设计一种非接触式防碰撞液压系统,在液压先导控制层面引入防碰撞预警策略,结合油缸运动控制与位移监测功能,实现截割部工作机构和铲板装载机构的碰撞预防,该方式无须改变机械结构,不影响整机性能,同时还可应用防碰撞液压系统,对老旧机型进行升级改造,使其具备防碰撞功能。

3.1 液压控制方案的实现

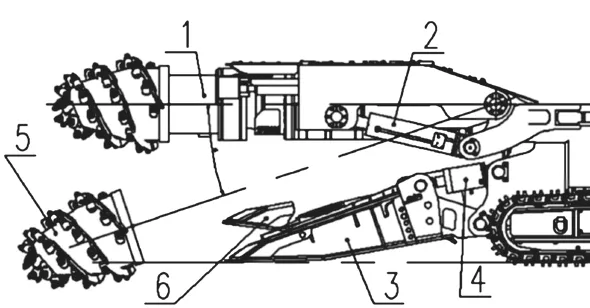

近年来,随着矿山开采装备智能化水平的提升,智能元件在恶劣工况下的可靠性和稳定性也有了大幅提升。位移传感器油缸已经成为矿山设备的常用产品。位移传感器液压缸,结构形式如图3,磁致伸缩位移传感器通过非接触式的测控技术精确地检测活动磁环的绝对位置来测量被检测产品的实际位移值,该传感器可以实时反馈液压缸实际运动位置。控制系统可根据油缸位移和油缸铰点位置模型,计算出截割部和铲板部轴线成角,进而判断其是否进入危险区域。

图3 位移传感器油缸简图

该文阐述的液压系统防碰撞方案中的主要元件就是配有位移传感器的液压油缸。首先在掘进机主机液压系统中,加入电磁通断阀,其功能是实现铲板部油缸先导级控制油路的通断和截割部油缸先导级控制油路的通断,电磁阀通过接收电信号控制所在油路的通断,两组电磁通断阀均处于常开状态,即没有电信号输入时,先导控制油路正常导通,设备正常运行。当有电信号接入时,电磁通断阀断开油路,所在油路的执行机构停止动作。其次,将控制铲板部升降的油缸替换成同规格的镶嵌有位移传感器的油缸,替换截割部升降油缸。至此,铲板部和截割部油缸均配有位移传感器,可以实时获取液压缸运动行程数据,反馈油缸活塞杆缸伸出位移量,将铲板部和截割部位置信息反馈给电控系统,以此为依据分别列出油缸的变幅方程,计算获得铲板部与水平夹角和截割部与水平夹角。系统通过获取的液压缸位移数据,计算出铲板部和截割部的实际距离和空间夹角,在距离达到碰撞预警范围时,系统输出电信号,控制液压系统先导级电磁通断阀向,自动锁停铲板部液压油缸和截割部液压缸,同时发出碰撞警报,提示操作人员修正动作。避免出现碰撞事故。

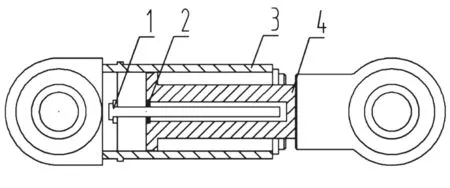

4 干涉临近条件设定

悬臂式掘进机的截割机构与铲板之间的相对运动关系,如图4所示。为截割部下摆安全角度,为截割部下摆极限角度 ,为铲板部上摆安全角度,为铲板部上摆极限角度。截割部向下摆动,通过极限位置与水平夹角,铲板部上摆极限,可计算运动叠加区间Δ=+-90°,设定安全区间,截割摆角小于时,或铲板摆角小于时,系统安全。当截割部摆角先进图示阴影区域时,铲板部摆角不允许大于,当铲板部摆角先进入阴影区域时,截割部摆角不允许大于,以此作为安全判定条件。运动简图见图4。

图4 铲板部截割部运动简图

5 具体实施方案

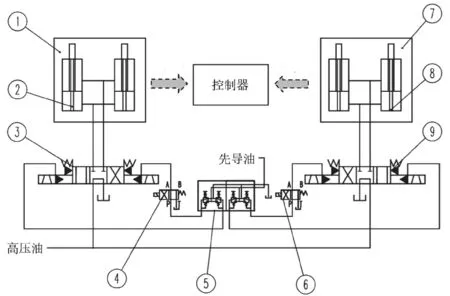

如图5所示,液压系统先导控制回路中已经接入电磁通断阀,控制器可实时获取液压缸位置信息,并计算出铲板部和截割部的实际距离,当距离处于碰撞预警范围时,控制器会发讯控制电磁通断阀,同时切断铲板部和截割部先导级控制油路,锁停铲板部液压油缸和截割部油缸,并发出碰撞警报。避免碰撞事故。下面分别以液控液压系统和电控液压系统进行举例说明。

图5 防碰撞液压系统简图

首先,当掘进机液压系统为液控系统时,主机动作由液压手柄操作执行,液压手柄处在先导控制级。该系统使用先导手柄操作设备时,先导控制油首先进入先导手柄,经过先导手柄的操纵动作,控制油可分别进入铲板部油缸多路阀和截割部油缸多路阀,控制多路阀输出,实现铲板部和截割部的上下摆动。镶嵌在铲板部升降油缸内部的位移传感器和截割部油缸的位移传感器可实时反馈对应油缸的位移数据,将获取的信息传输给控制器,控制器根据位移信息计算出铲板部和截割部的实际距离,当实际距离处于碰撞预警范围时,输出信号,分别控制电磁通断阀换向,切断先导控制油路,使铲板部多路阀和截割部多路阀控制端卸荷,多路阀回到中位,停止输出。对应的油缸动作停止,防止铲板部和截割部相互的靠近。避免设备碰撞,并同时发出碰撞声光警报,提示操作者避免碰撞事故。

其次,当掘进机液压系统为电控液压系统时,主机使用遥控器操作设备,多路阀为电磁阀,受电信号控制。此时,防碰撞逻辑比较容易实现,同样,铲板部升降油缸内部的位移传感器和截割部油缸的位移传感器可实时反馈对应油缸的位移数据,将获取的信息输入给控制器,控制器根据位移信息,计算出铲板部和截割部的实际距离达到碰撞预警范围时,控制器输出信号,该控制信号直接作用于电磁多路阀,可直接控制多路阀回到中位,停止输出。控制截割部和铲板部停止动作。

6 系统测试

防碰撞液压系统按图纸组装后,在厂内进行极端工矿测试,条件一,保持铲板部卧底不动,单独操作截割部向铲板部方向运动,当截割部和铲板部夹角小于设定值时,防碰撞液压系统介入,截割部油缸控制油路被主动切断,截割部停止动作并锁定在当前位置,声光报警器警示音响起。反方向操作截割部手柄,截割部反向运动,脱离危险区间,警报解除。功能恢复正常。条件二,保持截割部处在低位,停止不动。单独操作铲板部,使其向截割部方向运动,当铲板部靠近截割部时,防碰撞液压系统介入,当检测到截割部和铲板部夹角小于设定值时,铲板部油缸控制油路被主动切断,铲板部停止动作并锁定在当前位置,声光报警器警示音响起。反方向操作铲板部手柄,铲板部反向运动,脱离危险区间,警报解除。功能恢复正常。条件三,同时操作铲板部和截割部,使其以最大速度相向动作,当截割部和铲板部接近时,防碰撞液压系统介入,检测到两者夹角小于设定值时,截割部油缸和铲板部油缸控制油路被主动切断,截割部油缸和铲板部同时停止动作,并锁定在当前位置,同时声光报警器警示音响起。任意操作铲板部或截割部手柄,使其反向运动,增大两者夹角,脱离危险区域,警报解除,功能恢复正常。经过试验验证,该套防碰撞液压系统能够以非接触的方式有效地避免碰撞的发生,并可在锁定油缸后通过反向操作进行功能复位。

7 结语

该非接触防碰撞方式优势明显,防碰撞液压系统构件简单,该系统在不改变主机设备机械部件结构和设备工作范围的前提下,仅通过调整液压系统,便可实现铲板部截割部的防碰撞保护。该防碰撞液压系统易于实现,可对行业内现有老旧设备进行简单改造,这一措施能够有效保护设备,避免机械碰撞损坏。该系统可有效实现防碰撞功能。防碰撞液压系统已在某公司全系掘进机上应用,客户现场使用效果良好。