固定床渣油加氢装置长周期运行的技术措施探索与实践

2022-05-05姜瑞文

姜 瑞 文

(中国石油化工集团有限公司工程部,北京 100728)

截止到2021年底,中国石油化工股份有限公司(简称中国石化)共建成投产了(包括扩能改造)17套渣油加氢装置,其中固定床渣油加氢装置15套、沸腾床渣油加氢装置1套(镇海炼化分公司,而金陵分公司自主研发的50 kt/a沸腾床渣油加氢示范装置未计入)、浆态床渣油加氢装置1套(茂名分公司)[1-2],初建设计能力为34.14 Mt/a,改造后实际加工能力为35.14 Mt/a,单系列实际加工能力最大为4.40 Mt/a、最小为1.50 Mt/a。2020年渣油总加工量为27.75 Mt,综合能耗平均为573.914 MJ/t,最高为1 024.518 MJ/t、最低为338.998 MJ/t,重油的轻质化水平持续提升。15套固定床渣油加氢装置均为催化裂化装置提供原料,以实现石油资源的高效清洁充分利用。催化裂化装置的运行周期为3~4年,而固定床渣油加氢装置的运行周期一般为1.5~2.0年。渣油加氢装置停工检修期间,全厂的清洁油品生产和重油平衡变得较为困难。尽管有些炼油厂的固定床渣油加氢装置有两个反应系列(或2套装置),每个系列可单独停、开工,但其中一个系列停工换剂期间,需要购买价格相对较高的低硫原油加工,以保证炼油厂清洁油品的生产,影响该厂的经济效益。对于只有单系列(或单套装置)固定床渣油加氢装置的炼油厂,该装置停工后对炼油厂的影响更大。中国石化这15套固定床渣油加氢装置的长周期运行尤为重要,本文综合分析影响固定床渣油加氢装置长周期运行的主要因素和针对性的技术改进措施。

1 主要影响因素

中国石化自1992年5月首套固定床渣油加氢装置投产以来,已积累了丰富的运行经验,根据近30年来科研与成套技术开发应用、工程建设、大修改造、生产运行结果、数据分析,总结了影响其长周期运行的主要因素。

1.1 不同类型原料的反应特性

15套固定床渣油加氢装置加工的原料主要分为两类:高硫低氮类渣油原料,硫质量分数在1.5%~3.5%,氮含量较低,质量分数一般低于0.3%;低硫高氮类渣油原料,硫质量分数低于1.5%,而氮质量分数高于0.3%。研究表明[3-4],不同原料的反应特性不同。对于高硫低氮渣油而言,因其含有大量键能较低、易断裂的C—S键和S—S键,较大的分子容易断裂成较小的分子,因此降残炭率相对较高;而对于低硫高氮渣油而言,因其含有大量键能较高、不易断裂的C—N键,较大的分子不易断裂为较小的分子,因此降残炭率相对较低。此外,高硫低氮类渣油金属Ni和V的含量也较高,催化剂的失活主要因为金属Ni和V的沉积所致;低硫高氮类渣油金属Ni和V的含量较低,但氮含量较高,会导致催化剂的积炭较多,催化剂的失活很大程度上因为积炭沉积所致[5]。因此对于不同反应特性的原料需开发相适应的催化剂及级配技术。

1.2 原料中Fe和Ca含量

有些炼油厂渣油加氢装置原料中Fe和Ca含量较高。渣油中含有部分油溶性的Fe,在加氢条件下,这部分Fe易生成FeS,且沉积在保护反应器床层催化剂颗粒间的缝隙中或催化剂表面[6];渣油中含有大量油溶性的Ca,这部分Ca会在加氢条件下反应生成CaS,沉积在催化剂外表面[7]。累积的FeS和CaS使得催化剂床层的空隙率降低,导致保护反应器压降增大和催化剂利用率降低[8],即便后部反应器中催化剂活性仍较高,装置也只能停工,影响装置的长周期运行。

1.3 工艺操作条件

一般而言,加氢过程中,影响加氢反应的主要工艺条件有反应温度、氢分压、氢油比和空速等。渣油加氢装置建成投产(检修改造或停工消缺换剂)初期,反应设计总压稳定不变;装置运行过程中,催化剂逐渐失活,为了弥补催化剂活性的损失,反应温度不可避免会逐渐提高,装置的氢油比一般会在设计值以上。

为了节能降耗,某些装置在操作时降低反应总压或减少废氢排放,氢分压相应也会降低,使得催化剂的积炭增加,影响装置的长周期运行。Adel等[9]考察了在氢分压分别为15.0 MPa和12.0 MPa(其余工艺条件相同)、相同催化剂级配和装填情况下,加工科威特重质常压渣油达到相同产品硫含量(质量分数0.6%)时催化剂的失活速率,试验结果表明,氢分压为15.0 MPa时催化剂的失活速率明显低于氢分压为12.0 MPa时催化剂的失活速率。

研究表明[10],在氢分压、氢油比、反应温度和催化剂级配相同的情况下,加工相同的原料、满足相同的产品质量要求,空速越高所需要的反应温度也相应增加,意味着催化剂的失活速率增加,因此空速的高低也会影响装置的运行周期。

1.4 反应物流分配

滴流固定床加氢反应过程中,反应物料与催化剂需充分且均匀接触,才能达到较好的反应效果;另一方面,加氢为放热反应,若反应物流分配不均匀,渣油会在液流速度低的局部区域发生深度转化,反应床层中出现局部热点[11],影响装置的长周期运行。A炼油厂固定床渣油加氢装置首次开工运行以来,各个反应器催化剂床层的径向温差一直偏大,其中第二系列第一反应器(一反)在运转末期甚至出现了“热点”,径向温差最高达到150 ℃左右,严重影响了装置的长周期运行。

1.5 减压渣油掺入比例

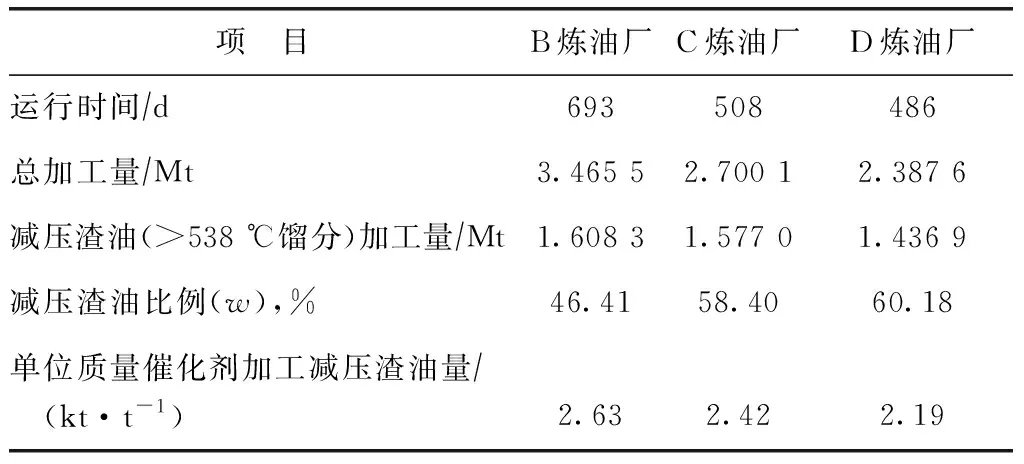

炼油厂加工相同品种原油时,减压渣油的掺入比例对装置的长周期运行也会产生影响。加工相同原油品种的B,C,D炼油厂的固定床渣油加氢装置均采用同一专利商的催化剂,但原料中的减压渣油比例不同,运行时间也不相同,具体运行数据比较见表1。由表1可知,B炼油厂固定床渣油加氢装置原料中减压渣油(大于538 ℃馏分)比例最低,装置运转时间最长,为693 d;D炼油厂固定床渣油加氢装置原料中减压渣油(大于538 ℃馏分)比例最高,装置运转时间最短,为486 d。此外,由表1还可以看出,尽管B炼油厂渣油加氢装置原料中减压渣油比例最低,但总加工量、减压渣油加工量及单位质量催化剂加工减压渣油量等指标均高于其他2套装置,表明掺入减压渣油比例高低不仅影响装置运行周期,还影响催化剂的有效利用率。

表1 3家炼油厂渣油加氢装置主要运行数据比较

2 技术措施

2.1 针对不同类型原料开发相应的催化剂和采用相适应的催化剂级配技术

中国石化石油化工科学研究院(简称石科院)针对低硫高氮类渣油加氢原料的特点开发了降残炭能力更强的催化剂RCS-31。主要改进措施为:针对渣油分子相对较大的特点,通过优化载体孔结构,增加了催化剂的有效反应表面以及改进活性中心的可接近性;针对原料中低键能的C—S键较少[4]、残炭前身物加氢转化反应相对较困难的特点,通过优化活性金属组成,提高总的催化剂活性位数量,改进活性金属负载工艺,提升催化剂活性相的本征活性;针对原料中含量较高的氮化物易在催化剂表面积炭的特点,通过表面改性,减少运转过程中催化剂单位表面积炭量。B炼油厂固定床渣油加氢装置开车以来一直加工低硫高氮类渣油原料,第四周期将原来用的脱硫剂大部分更换为RCS-31。运行效果表明,与第二周期相比,级配催化剂的降残炭率提高了1.29百分点、脱硫率提高了约2百分点[12]。

与馏分油加氢不同,渣油加氢装置的催化剂为功能各有侧重的催化剂的级配组合。不同原料需要开发有针对性的催化剂级配技术,充分发挥级配催化剂的整体作用,使得各品种催化剂同步失活。B炼油厂和E炼油厂渣油加氢装置均使用石科院开发的催化剂,由于B炼油厂渣油加氢原料金属(Ni+V)质量分数约为40 μg/g、(Fe+Ca)含量较高(质量分数约为30 μg/g),E炼油厂渣油加氢原料金属(Ni+V)含量较高(质量分数约为80 μg/g)、金属(Fe+Ca)质量分数约为7 μg/g,因此B炼油厂级配高比例的保护催化剂、低比例的脱金属催化剂,E炼油厂则正好相反。同时,由于B炼油厂渣油加氢装置原料属低硫高氮类渣油,因此其需要级配更高比例的降残炭催化剂。两套装置均实现了长周期运转[5]。

2.2 提高装置氢分压和降低装置空速

由于氢分压对装置的长周期运行影响较大,应该提高装置循环氢纯度,维持较高的氢分压,延缓催化剂的积炭失活。渣油加氢催化剂除了金属沉积导致失活外,积炭也是一个重要原因。研究人员对不同残炭渣油原料在不同压力下进行加氢反应时催化剂上的积炭量进行了研究[8],结果见图1。由图1可以看出,对于任意残炭的渣油原料,氢分压由10 MPa提高到15 MPa时,催化剂上的积炭量减少1/3左右。因此提高渣油加氢装置的氢分压有利于催化剂的长周期运行。

图1 原料残炭和操作压力对催化剂积炭量的影响

A炼油厂固定床渣油加氢装置原设计空速偏高,运行周期也较短。根据该装置特点,中国石化工程建设有限公司和石科院采用在每个反应器系列固定床第二反应器(二反)后增设一台固定床第三反应器的方案,装置的设计体积空速由原来的0.4 h-1降低至0.25 h-1,运行周期由改造前的约330 d延长至改造后的约510 d。装置改造后运转周期显著延长,产品质量也有所改善[10]。

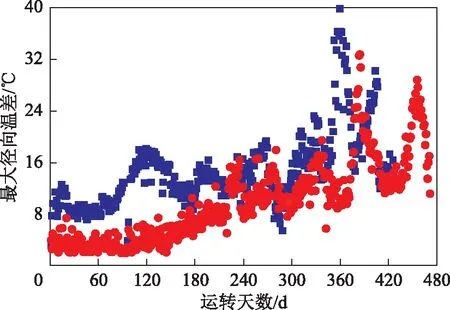

2.3 采用高效的分配器改善反应器内构件性能

A炼油厂第五周期将第二系列一反的分配器更换为雪弗龙鲁姆斯公司(CLG)的固定床反应器筛板、管状喷射式分配器。与传统泡罩型分配器相比,该分配器经两次物流分配,筛板首先对进入的物流进行预分配,压降低;管状喷射式分配器为颗粒物的沉积和储存提供了极大的空间;气液物流经先缩径后扩径的喉管喷射而出,使物流在催化剂床层上的分配更加均匀。第五周期2个系列4个反应器的最大径向温差的变化见图2。由图2可以看出,整个运转周期第二系列一反催化剂床层的最大径向温差明显低于其余3个反应器催化剂床层的最大径向温差,表明新分配器的分配效果良好。

图2 A炼油厂固定床渣油加氢装置第五周期催化剂床层最大径向温差变化情况——一系列一反; ——一系列二反; ——二系列一反; ——二系列二反

石科院也开发了相应的高效分配盘技术,并在B炼油厂固定床渣油加氢装置第二周期一反中进行了应用。图3为该装置第一周期和第二周期一反最大径向温差情况。由图3可以看出,采用高效分配技术后,一反最大径向温差大大降低,有利于装置的长周期高效运行[13]。

图3 B炼油厂固定床渣油加氢装置一反最大径向温差变化情况■—第一周期; ●—第二周期

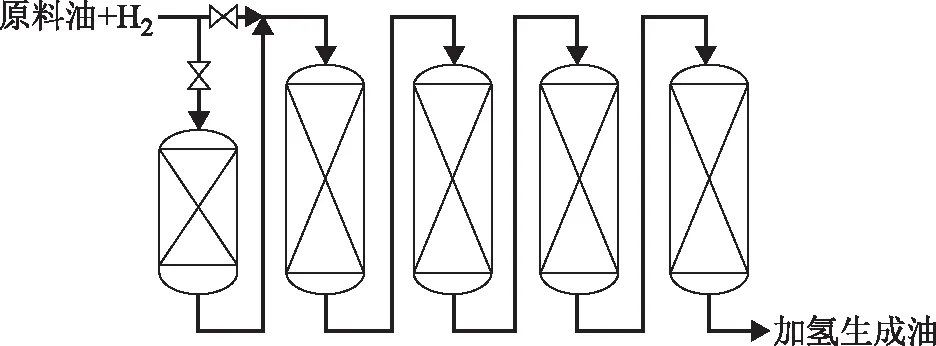

2.4 保护反应器相关工艺技术

中国石化运行的固定床渣油加氢装置中,C和D炼油厂的固定床渣油加氢装置一反可以切除,工艺流程示意见图4。目前仅D炼油厂固定床渣油加氢装置第一周期和第二周期运行末期进行了一反的切除。切除后第一周期运行了16天,第二周期运行了50天,尽管装置仍能运转,但由于催化裂化装置改造或全厂大检修,渣油加氢装置停工。从D炼油厂固定床渣油加氢装置的运行情况看,当一反压降升高到限定值时可以切除,以延长装置的运转周期[14]。

图4 一反可切除流程示意

石科院开发的可轮换的保护反应器技术,工艺流程示意见图5[15]。该技术利用两个可轮换的保护反应器,当其中一个保护反应器催化剂失活后,将原料和氢气引入到另一个保护反应器中,切除的保护反应器进行催化剂更换,硫化后等待下一次轮换。利用该技术可加工金属(Ni+V)质量分数为150~200 μg/g的渣油原料,同时可延长装置的运转周期。

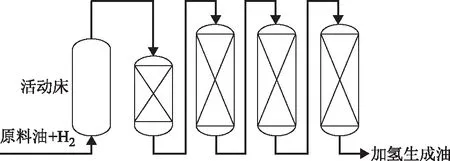

图5 可轮换保护反应器流程示意

石科院和中国石化大连石油化工研究院正在开发活动床与固定床相结合的工艺技术,工艺流程示意见图6[16]。该技术采用浆态床或沸腾床保护反应器与固定床渣油加氢组合技术,将现有固定床渣油加氢装置运转周期延长至2~3年或加工的原料金属质量分数由80 μg/g提高到200 μg/g。

图6 活动床与固定床反应器相结合工艺技术流程示意

2.5 合理选择原料中减压渣油比例

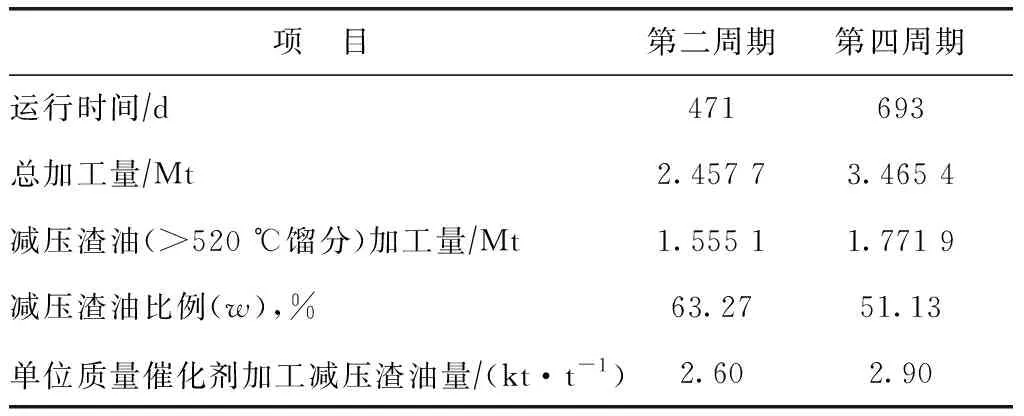

B炼油厂固定床渣油加氢装置只有一个反应系列,该装置停工后对全厂的物料平衡及生产运行影响较大,因此该装置运行到第四周期时降低了原料中减压渣油比例,延长了装置的运行周期。以第二周期和第四周期为例,2个周期的主要运行数据见表2[12]。由表2可以看出,尽管第四周期原料中减压渣油(大于520 ℃馏分)比例低于第二周期,但运行时间、总加工量、减压渣油加工量及单位质量催化剂加工减压渣油量等指标均优于第二周期,有利于全厂的物料平衡及清洁油品的生产。

表2 B炼油厂第二周期和第四周期渣油加氢装置主要运行数据比较[12]

此外,固定床渣油加氢主要为催化裂化提供原料生产清洁油品,减压渣油的轻质化为炼油厂效益主要来源,原油的价格会对炼油厂的效益产生影响,需综合测算原油价格因素来选择固定床渣油加氢装置减压渣油的掺入比例。研究结果表明[17]:渣油加氢效益大于60元/t时,宜采用短周期运行模式;渣油加氢效益低于60元/t时,宜采用长周期运行模式。短周期运行模式时,固定床渣油加氢原料中应多掺入减压渣油;长周期运行模式时,固定床渣油加氢原料中应少掺入减压渣油。

3 结 论

(1)中国石化不同固定床渣油加氢装置原料的反应特性差异明显,原料中的Fe和Ca含量、工艺条件、反应物流分配及原料中减压渣油的比例会影响固定床渣油加氢装置的运行时间。

(2)应开发与不同反应特性原料相适应的催化剂及级配技术、高效分配器、可切换/可轮换的保护反应器技术、活动床与固定床相结合技术。炼油厂应提高装置的循环氢纯度来提高氢分压,确保装置的长周期运行。有条件的炼油厂可增设固定床反应器、降低空速从而延长装置的运行时间。每个炼油厂、每套装置需根据具体情况选择合适的减压渣油掺入量,做到经济性和长周期运行的统一。