粗颗粒浮选技术及其应用

2022-05-05罗亨通封东霞杨多张小永熊宇农

罗亨通,封东霞,杨多,张小永,2,熊宇农

1.昆明理工大学 国土资源工程学院,云南 昆明650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093

引言

在常规浮选中,为了获得较好的浮选指标,需要将矿物颗粒粒度控制在10~150 μm之间[1],对于该粒度范围外的粗颗粒,则需要消耗更多的能量将其磨细至合适粒度才能进行有效浮选回收[2]。在大部分选矿厂中,矿石粉磨阶段所消耗的电能约占总消耗电能的70%~75%[3-4],并且入料矿粒越粗,所需要消耗的能量也越高[5]。但目前矿山开采出的矿石大多品位较低,这些矿石直接入选会造成更多能量的消耗[6]。粗颗粒浮选技术一般是指直接浮选回收粒度大于150 μm的矿粒,它具有以下优势:(1)对原矿进行预选抛尾,减少矿石处理量,并且可以提高后续磨浮工艺流程入料的品位,节省能量的消耗;(2)使用粗颗粒浮选技术可以对粗粒尾矿如重选尾矿进行再选,以提高资源利用率,减少能耗,降低选矿成本;(3)许多较脆的矿物如石墨和辉钼矿等,在碎磨过程中很容易发生过粉碎现象,这样不仅会造成能量的浪费,还会造成金属流失[6-7],而采用粗粒浮选技术,可以直接将部分解离的粗粒目标矿物选出,避免过磨,提高回收效率。

在浮选中,矿物颗粒需要与气泡充分接触和附着,形成矿粒-气泡集合体后才能将矿物颗粒有效浮选出来,而在粗颗粒浮选中,矿物颗粒与气泡的作用较弱,粗颗粒浮选受到抑制,主要表现在以下几方面:(1)矿粒与气泡接触黏着几率低。较粗颗粒与气泡碰撞后,气泡会产生较大变形,然后马上复原,该过程会产生弹性振动,使得颗粒与气泡黏附几率低,气泡的变形也会增大颗粒与气泡之间的间隙,中间会夹杂许多液相,若来不及排出,也会使得矿粒与气泡并未真正黏着;(2)矿粒与气泡黏着牢固程度低。在浮选中,粗颗粒和超细颗粒(<10 μm)的浮选速率常数低于中间粒级颗粒的浮选速率常数,对此Schulze认为,当气泡被困在湍流中旋转涡流的中心时,气泡表面的粒子会受到离心力,如果离心力超过能使颗粒附着在气泡上的表面张力时,颗粒会脱离气泡。Schulze提出了一个临界无量纲值,即邦德数Bo(分离离心力与毛细保持力的比值,可以定义矿粒-气泡集合体的稳定性),当Bo>1时,脱离发生[8],而粗颗粒粒度大,所受到的离心力较大。再者,气泡要被成功矿化需要颗粒与气泡接触时间大于感应时间,颗粒越大,所需要的感应时间也越长,而粗颗粒浮选中不易满足该条件,因此难以形成颗粒-气泡集合体[9-12]。

就当前的浮选设备而言,常规的机械搅拌浮选机通过强烈搅拌来产生强大的湍流,使矿粒充分悬浮,剪切和分散气泡,以及促进矿物颗粒、药剂和气泡间的相互作用[13],然而,这对于粗颗粒的回收是适得其反的,叶轮产生的湍流会在系统中产生涡流,而旋涡中心的气泡旋转得非常快,在离心力的影响下,粗颗粒会与气泡分离,因此它需要在相对静止系统中才能稳定黏附在气泡上,被有效回收。1984年,Schulze等人[14]发现,在相对静态环境下浮选粗颗粒,最大可浮粒度可以提高到几毫米。除了湍流之外,当处理粗矿粒时,目的矿物表面的解离度也很重要。一般地,矿物表面解离度随着其粒径的减小而增加,更大的解离度为气泡的附着提供了更多的位置[15],粗粒矿物粒度大,其解离度小。

根据浮选原理以及上述对于粗颗粒难浮的原因分析,一般可以通过以下方式改善粗颗粒浮选:(1)降低浮选机槽的深度,以缩短矿化气泡的浮升行程,尽可能及时排出上浮产品。(2)加大充气量。能够增加气泡数量,提高矿粒与气泡的接触概率。(3)适当提高浮选矿浆浓度,以增大矿粒的浮力。(4)适当改进药剂制度。如适量添加中性油等辅助疏水药剂,以强化粗粒表面的疏水化和加强矿化气泡的黏着牢固度;提高捕收剂和起泡剂的浓度,此时脉石矿物的回收率也会得到提高[16-17]。

矿产资源逐渐呈现“贫、细、杂”的特点,这对于目前的选矿技术是很大的挑战。粗颗粒浮选技术能够缓解磨矿压力,减少能量消耗,并且提高资源的利用率,在“绿色矿山”创建方面也具有重大意义。本文详细阐述了泡沫中分选法、闪速浮选法和流化床浮选法等主要的粗颗粒浮选方法,以及相关的设备和实际应用,并且分析了其优缺点,以期为今后粗颗粒浮选技术的发展提供参考。

1 泡沫中分选法(SIF)

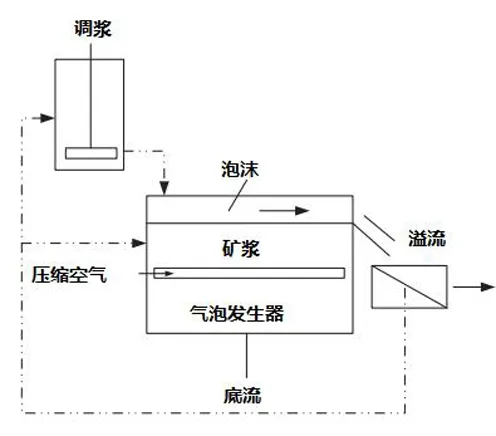

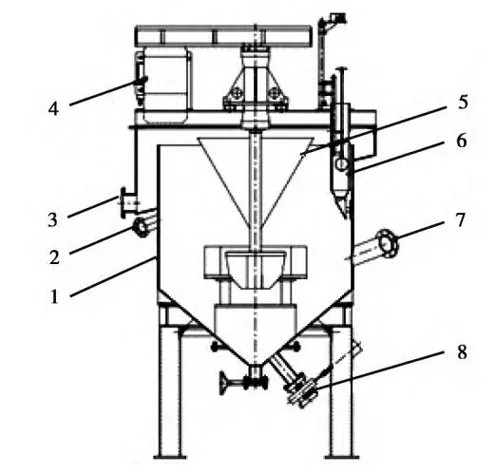

泡沫中分选技术是将矿浆直接给入到泡沫层中,然后回收目标矿物颗粒[18]。其分选原理为矿粒在通过由气泡发生器或起泡剂在水或其他液体介质表面产生的运动泡沫层中下沉时进行矿物分选的过程中,矿粒直接接触泡沫,疏水矿粒会立即被回收,成为精矿,而亲水性矿粒则被给料水冲走,成为尾矿[19-20]。SIF试验装置配置如图1所示。

图1 SIF试验装置配置

SIF 试验是在一个专门设计的设备中进行的,在该设备中,给矿是以浓度较高的状态(质量浓度约60%~80%)水平给到泡沫上,与泡沫短时间(约3~5 s)接触作用后,目标矿粒沿着浮选槽移动,进入溢流,得到泡沫产品,而亲水矿粒则下沉被给料水带走,成为尾矿[19]。

1.1 泡沫中分选法设备

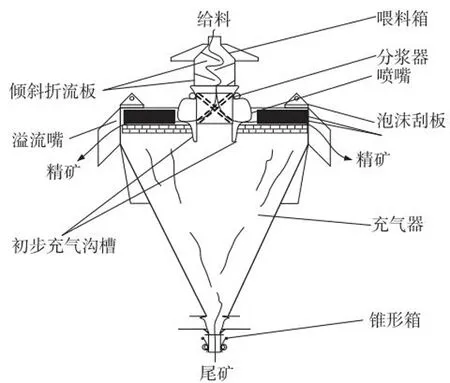

国内外对于该技术研究有限,目前并没有比较高效的相关的浮选设备。如图2所示为一款泡沫分选机,该分选机主要由喂料箱、倾斜折流板、分浆器、初步充气沟槽、喷嘴、充气器、溢流嘴、泡沫刮板和锥形箱等部分构成。

图2 泡沫分选机结构示意图[21]

使用该分选机时,需要先将药剂与给矿充分混合,从喂料箱给入,再打开折流板上的开关,保证折流板处于倾斜状态。在矿浆进入到泡沫层中之后,精矿泡沫在充气器的作用下流出,或者被刮板刮出,剩余的产品在锥形箱中聚集,最后在尾矿排出口流出[21]。

1.2 泡沫中分选法的应用

泡沫中分选方法在实际中运用不多, Leppelen JO等在选矿厂实验室和半工业装置中研究了该技术,对于磷灰石和方解石等矿物进行的试验表明,如果矿物粒度小于3 mm,则上述所有矿物均可被成功悬浮。在方解石的选别试验中,在一定粒度下(尤其是0.1~0.5 mm 的范围内),SIF方法可得到的方解石精矿回收率超过90%[22]。

1.3 泡沫中分选法的优缺点

泡沫中分选法最大的特点在于疏水矿粒与气泡直接接触,并且浮选速度快,没有矿粒-气泡集合体的上浮过程,因此具有以下优点:(1)原矿在泡沫层上方水平给入,疏水矿粒与气泡能够长时间接触,气泡可以被充分矿化。(2)泡沫层无湍流脉动,防止矿粒从气泡上脱落。(3)泡沫层对矿浆有过滤作用,使疏水矿粒与亲水矿粒能够良好分离。(4)分选速度快,疏水矿粒可在3~5 s内回收。(5)适合处理各种浓度的矿浆[7]。

另外泡沫中分选法设备的能耗低,处理能力大并且选别过程中的大部分水可循环利用,设备没有运转部件,磨损量小,维修方便。

其缺点在于,由于矿粒给入后与气泡直接接触便被回收,因此该方法对于矿物的疏水性要求很高,只适合处理特定的矿物,对于矿物的适应性较差,需要配合高效的起泡剂,并且该技术对细粒级矿物的选择性较差,特别是当细粒级与粗粒级同时浮选时,由于矿粒在泡沫中的大量夹带,会选出大量非目的细粒矿物[19]。

2 闪速浮选法

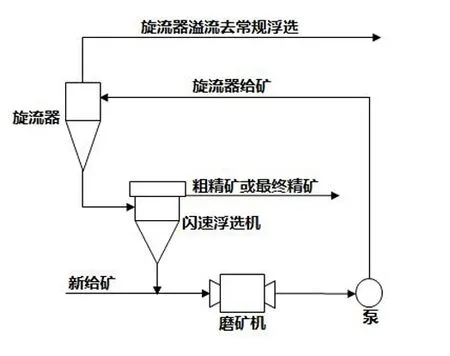

闪速浮选通常是在高矿浆浓度(65%~75%)条件下浮选粗粒级矿物[23]。闪速浮选处理的是磨矿分级回路中分级机的返砂或是旋流器的底流,其作用是除去已经单体解离的目标有用矿物和含有目标有用矿物的粗连生体,防止其泥化或者过粉碎,造成金属流失或者后续选别的麻烦[24-25],在高浓度粗颗粒矿浆中,这一部分矿粒由于浓度大而容易进入分级设备的返砂或底流中,易被捕收浮出,而含量较小的极细泥则会进入分级设备的溢流中被排走,加上闪速浮选时间较短,也促进了目标矿物与脉石的分离,保证了精矿的品位,还可以通过改进药剂制度、调整矿浆pH值和浮选充气量等提高精矿品位[26]。闪速浮选标准工艺流程如图3所示,闪速浮选工艺过程如图4所示。

图3 闪速浮选工艺流程

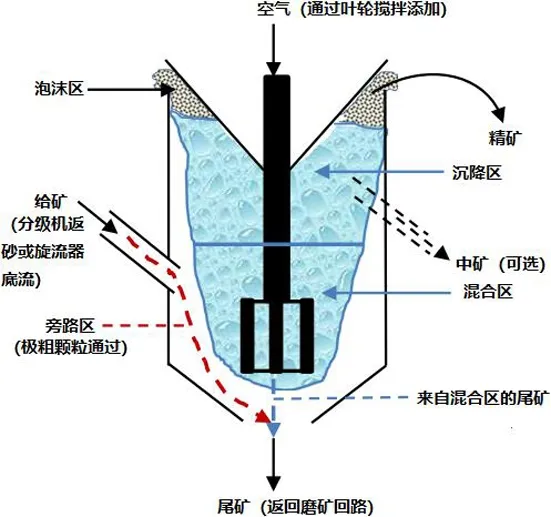

图4 闪速浮选槽浮选过程

闪速浮选槽分成四个区域:(1)旁路区——极粗矿粒从这里被排出成为尾矿,返回磨矿回路中;(2)混合区——叶轮搅拌矿浆,使固体矿粒充分混合和悬浮;(3)沉降区——较安静的区域,但粗颗粒的分离仍在发生;(4)泡沫区——类似于其他浮选机的泡沫区,然而,在浮选槽的顶部内锥里,气泡有一个非常有限的活动区域[27]。

从闪速浮选过程可以看出其与其他的浮选方法有着明显区别:(1)给料很粗,一般为旋流器底流或者分级机返砂;(2)矿浆质量浓度高,可达70%;(3)矿粒在矿浆中停留时间短,通常小于3 s;(4)浮选前矿粒与药剂接触有限;(5)叶轮功率低,以促进粗颗粒旁流等[27]。

2.1 闪速浮选设备

2.1.1 常规闪速浮选机

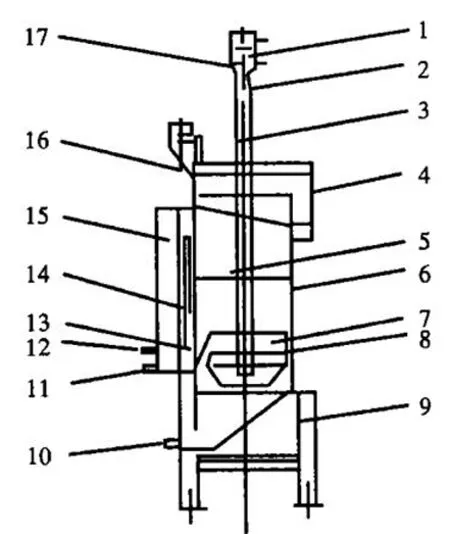

常规闪速浮选机属于机械搅拌充气式浮选机[28],是专门针对给料矿粒较粗和矿浆质量浓度高的分级机返砂或旋流器溢流及尾矿所设计的单槽浮选机[29]。YXII-4为北京矿冶研究总院在2012年研制出的闪速浮选机,其示意图见图5。

1—槽体;2—中部排矿口;2—精矿泡沫排矿口;4—驱动电机;5—推泡锥;6—液位检测装置;7—给矿口;8—底部排矿口

YXII-4型闪速浮选机主要由槽体、主轴、推泡锥、传动机构和液位控制系统等组成。该类型闪速浮选机的特点在于:(1)叶轮—定子下方安装了矿浆循环筒,能够促进矿浆循环,增加矿物颗粒捕收的几率;(2)槽体底部采用锥形设计,消除了死角,兼具浓密作用,能够增大槽体内部轴向的浓度梯度;(3)矿浆在切向方向给入槽体锥形底上部,在叶轮的搅拌作用下,矿浆发生离析分层现象,即微细颗粒多分布于槽体中上部,而大部分的粗颗粒分布在槽体底部并排出;(4)底部管路上安装了胶管阀,以避免粗颗粒堵塞管路;(5)设置了中部排矿口,以适应给矿的波动[30]。

2.1.2 高效闪速浮选机

高效闪速浮选机属于射流浮选机,没有传动装置,需要配置离心砂泵进行浮选。在浮选过程中,离心砂泵先把矿浆提升到射流泵,在高速高压的喷射作用下,空气也会被吸入矿浆射流束中,在矿浆被射出的瞬间,矿浆所受到的压力骤降,体积突然增大,矿粒、浮选药剂和气泡之间发生剧烈的接触和碰撞,有用矿粒附着在气泡上,形成矿粒-气泡集合体,通过喉管进入矿化反应管中,又由于气泡在反应管内快速上升,矿浆快速下降,使气泡和矿浆在矿化反应管中不断地上下交替接触,经过矿化反应后,进入到反冲假底,由调整速孔板向上喷射,矿化气泡上浮到泡沫层,流入精矿管,尾矿通过假底上沿周边的空隙流入尾矿管[23-31],SL-SSF75-1型高效闪速浮选机结构示意图如图6所示。

1—喷射器;2—喉管;3—矿化管;4—泡沫槽;5—稳流板;6—槽体;7—反冲假底;8—调流板;9—下支架;10—粗尾矿管;11—循环管;12—尾矿管;13—尾矿通道;14—调整闸门;15—尾矿箱子;16—手轮丝杆;17—喷射器支承

2.2 闪速浮选的应用

甘肃某金矿中金的赋存状态比较复杂,金嵌布状态以包裹金为主,占84.79%,粒间金占15.21%,在矿石中的嵌布粒度极其微细(一般为5~50 μm),微粒金占90.66%,用一般的选别方法难以取得理想的回收指标,因此在磨矿回路使用了YXⅡ-4 型闪速浮选机,结果发现,在处理量和原矿品位变化不大的条件下,综合精矿中金品位提高5.95%,金综合回收率增加了2.52%[30],可以看出闪速浮选流程的引入,可以显著改善选别指标。

海南山金矿业有限公司抱伦金矿,原矿中金品位大约为10 g/t,金矿物粒度分布宽。该工艺分级—磨矿回路中存在大量游离金,旋流器沉砂中,金品位达57.3 g/t,通过对旋流器的沉砂进行闪速浮选,得到的精矿金品位达1 826.03 g/t、回收率为74.98%[32]。

Kanowna Belle选矿厂原矿中,黄铁矿是主要的硫化物,约82%的黄铁矿颗粒粒度在38~425 μm之间,粒度较粗。在磨矿分级回路中引入闪速浮选设备,然后分别采用柱式和常规浮选两种方法对旋流器溢流进行处理后,金和硫的总回收率分别为88.8%和87.6%,闪速浮选为最终精矿回收率贡献了55%的硫和52%的金[33]。

2.3 闪速浮选法的优缺点

闪速浮选槽一般配置在磨矿分级回路中,在矿浆质量浓度很高的环境下,处理水力旋流器底流或者分级机的返砂,浮选精矿为粗精矿或最终精矿,尾矿返回磨矿分级回路中再磨、分级机分级后再通过常规浮选进行分选。因此闪速浮选槽集分级机与浮选机于一体,兼具粗选和精选的作用[24-34],有着以下优点:(1)提前选出已经单体解离的有用矿物或者含有有用矿物的粗集合体,减少了过粉碎现象,减少了金属流失,提高了有用矿物的回收率;(2)降低了磨矿循环量,减轻了磨矿压力;(3)减少了进入常规浮选的矿量,能够减少浮选机数量,降低选矿厂基建投资[35];(4)预先选出较粗粒级矿物,浮选给矿粒度变窄,可以提高浮选效率[36];(5)增加了浮选的选择性,提高了精矿的质量[21];(6)精矿粒度粗,细泥量少,精矿脱水容易,降低了脱水成本[37]。

闪速浮选的缺点:(1)处理的物料粒度粗,矿浆质量浓度大,因此设备管道及阀门磨损严重[38];(2)处理的分级机沉砂量大,需配置多台闪速浮选设备,投资较高[39]。

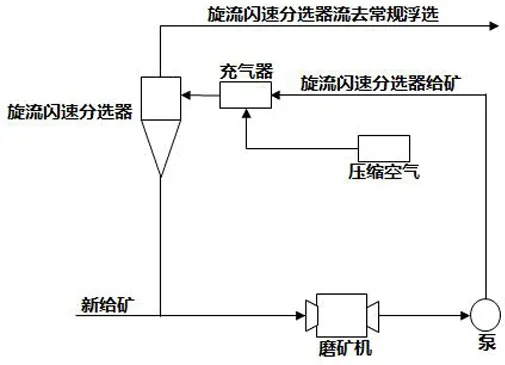

2.4 旋流闪速浮选法

闪速浮选法已被实践证明了能够回收粗粒矿物,但设备管道及阀门磨损严重以及回路中可能需要配置多台闪速浮选机等问题的存在,使其进一步推广存在很多阻碍。为了解决这些问题,李长根[40]结合了重力和物理化学力场,对闪速浮选法进行改进,开发了旋流闪速浮选方法。在离心力场中,对磨矿机溢流进行分级的同时,把已单体解离或粒级合格的有用重矿物从磨矿分级回路中及早浮选分离出来,泡沫产品和溢流进入常规浮选处理。其工艺流程如图7所示。

图7 旋流闪速浮选法工艺流程

与常规闪速浮选相比,在旋流闪速浮选中,浮选与分级是同时进行的,这简化了常规闪速浮选的流程,配置相对简单,减少了初期基建投资。

3 流化床浮选法

流态化床简称流化床,是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程的反应器[41]。流化床浮选基于干涉沉降原理,由于干涉沉降,悬浮液中颗粒的沉降速率与自由沉降的颗粒沉降速度相比会更小[42-43]。在干涉沉降中,每个颗粒的沉降会受其他粒子的影响,这种现象称为“多粒子流体动力学相互作用”[44]。在流化床浮选中,给料处于受阻状态,逆着上升流进入,并与气泡接触。疏水颗粒附着在气泡上,形成矿粒-气泡集合体,这降低了它们的有效密度。最后,矿粒-气泡集合体上升,通过矿浆作为浮选精矿进入溢流槽中,而亲水颗粒通过流化床下沉,以高浓度(55%~75%)尾矿的形式排出[45]。气固流化床已广泛应用于化工、冶金、石油、干燥和其他行业,它们有着高气固接触率和良好的热量传输效率等优点[46-47]。

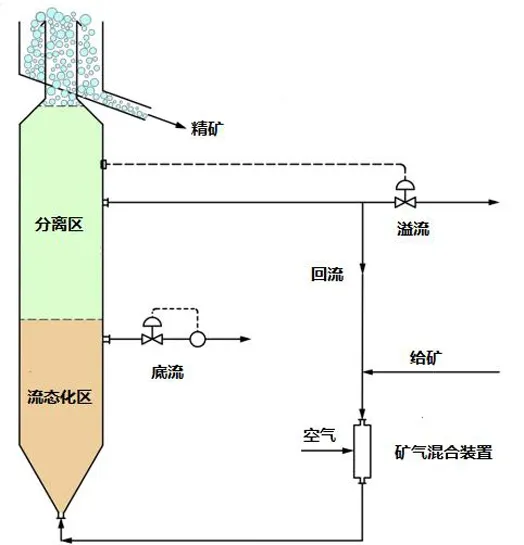

图8 NovaCell型浮选柱的工作原理

近年来选矿学者将流化床与浮选技术相结合,开发出了流化床浮选技术,尤其是用于煤炭分离中的气固分离床。气固分离流化床具有干燥的分离环境,因此,在干旱和半干旱地区有很好应用前景[48]。

3.1 流化床浮选设备

国内外流化床浮选设备主要有两种:一种是澳大利亚 Newcastle Jameson 教授研制的NovaCell浮选柱,另一种是美国ERIEZ公司研制的HydroFloat水力浮选机。

图8为NovaCell浮选柱的工作原理。NovaCell是一种宽粒级的泡沫浮选设备,主要由浮选柱体、泡沫槽、中矿循环管路和矿气混合装置等组成,槽体的分选区域分为泡沫区、分离区和流态化区。给料进入一个垂直柱,遇到上升的液体流,密度较大的颗粒沉降在浮选柱的底部,然后会被上升的液体流化。更细的颗粒在流化液中从床层中被分离出,流化液位于柱的顶部附近。流化液被循环到浮选柱的底部。空气通过矿气混合装置引入循环,它有两个目的:(1)将空气分散成直径为300~400 μm细小的气泡;(2)使气泡和分离出的颗粒在强剪切区相互接触,这增加了气泡捕获矿粒的概率。充气循环流返回到浮选柱的底部。随着气泡的上升,细小气泡在流化床的温和环境中与疏水粗颗粒接触。由于床层中没有湍流,粗颗粒仍然附着在气泡上,并被向上携带到泡沫层中[49]。

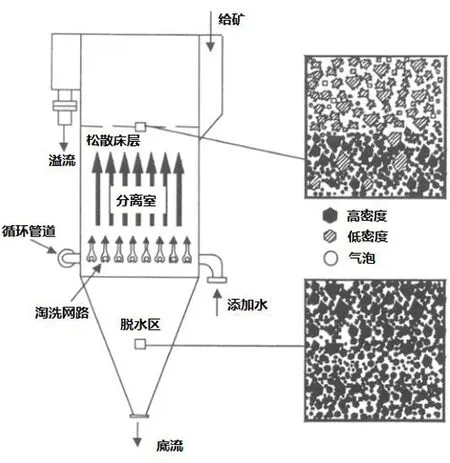

图9 HydroFloat型水力浮选机的工作原理

图9为HydroFloat型水力浮选机的工作原理。该装置分为分离区和脱水区。给矿物料被给入到分离区的上方,与上升水流的运动方向相反。向上的流动水创造了悬浮颗粒的流化松散床层,它具有高间隙液体速度,能够抵抗缓慢沉降颗粒的渗透。气体由流量控制阀和流量计控制,然后通过位于外部的高剪切喷射系统,与起泡剂一起被给入和分散。当气泡上升通过床层时,会附着在疏水颗粒上,从而降低了它们的有效密度,同时增加了它们的浮力[15]。

3.2 流化床浮选的应用

Bellson等人[50]利用闪锌矿进行了粗颗粒浮选试验,与Denver浮选机进行浮选效果的对比。用250~425、425~850和850~1 180 μm三种粒级的给矿进行试验,试验结果显示,在250~425 μm粒级区间,两种设备浮选效果相当,回收率都能达到90%以上。在425~850和850~1 180 μm的粒级区间内,HydroFloat浮选效果更好,尤其在850~1 180 μm的粒级区间,其回收率能够达到85.9%,而Denver浮选机只能达到41.3%,可以看出HlydroFoat水力浮选机适合处理各粒级矿物,尤其适合处理粗粒级矿粒。

王东东等人[51]利用取自山西省屯兰矿选煤厂的煤样,用实验室自制的流化床浮选设备进行浮选条件试验,试验结果发现,在0.7~1.0 mm和1.0~1.5 mm粒级中,使用中浓度起泡剂以及中速气泡流时,产率达到 97.9%;对于1.5~2.0 mm 粒级颗粒,使用中速气泡流和高浓度起泡剂时,产率达到95.9%,可以看出流化床浮选能够有效选出粗粒煤,并且在低浓度起泡剂、低气泡流速度时,提高水流速度可以适当提高浮选精煤产率。

3.3 流化床浮选的优缺点

在流化床浮选设备中,其矿浆质量浓度比传统的机械搅拌式浮选机高得多,在高固体浓度下,相邻的颗粒相互碰撞,其沉降路径会被大大干涉,降低矿粒的运动速度。此外,高固体浓度也增加了矿浆的黏性,从而进一步降低颗粒沉降速度。矿粒间的碰撞现象是干涉沉降最重要的方面,并为其捕收提供良好的流体动力学条件[1]。因此与传统浮选相比,流化床浮选有以下几个优点:(1)促进矿粒与气泡的附着。由于矿粒在流化床浮选装置中的沉降/上升受到阻碍,气泡和颗粒之间的速度差大大降低。因此,流速的降低会增加气泡与颗粒之间的接触时间,从而增大矿粒捕收几率,提高浮选回收率。矿浆的高浓度也提高了气泡和颗粒之间的碰撞概率,从而提高了回收率[52-53]。(2)矿浆湍流水平低。在流化床浮选装置中,颗粒的分散和悬浮状态是通过使用流化水来完成的[1],因此矿浆处于低湍流的状态,同时矿浆中还会形成许多“气泡簇”或者“絮凝体”,也有利于粗粒矿物的捕收[54]。(3)无浮力限制。流化床浮选设备既是浮选设备,又是分级设备。其中使用的松散床层可以根据自由悬浮矿粒密度和矿粒-气泡集合体密度之间的微小差异来实现分离[1]。因此,即使矿粒-气泡集合体受到的浮力太小,无法被提升,也可以实现分离。(4)矿粒在矿浆中的停留时间长。在流化床浮选设备中,矿粒以与流体相反的方向运动。流体的向上流动降低了颗粒的有效沉降速度,致使矿粒无法达到其自由落体的最终速度。因此,流态化水大大增加了矿粒的驻留时间。(5)便于维修。流化床浮选设备不需要机械搅拌,因此没有相关的内部运动部件的磨损,设备维修量大大减少。

流化床浮选法的缺点:HydroFloat浮选机适合窄级别入选,并且对于细颗粒的选择性较差,且该设备耗水量大;NovaCell设备易受给矿波动的影响,当给矿的性质发生改变时,需要及时调整溢流尾矿口的位置。总体来说,流化床浮选法发展历程较短,相关的设备和工艺都不太完善,并且该方法主要用于国外的磷灰石矿和钾矿等的选别。

4 其他方法

其余粗粒浮选方法都是在常规的浮选方法的基础上对粗粒浮选进行改善,例如进行超声波处理,加入微纳米气泡。

柳开芳等人[55]对来自贵州省六盘水市某选煤厂的煤矿进行了超声波处理。原煤煤泥中的0.50~0.20 mm含量高达49.26%,粒度较粗并且灰分高达45.74%。试验中先用超声波对粗粒级的煤泥进行8 min处理,再用常规浮选机进行浮选。结果发现精煤的可燃体回收率可达到83.44%,精煤产率为57.29%,灰分为12.30%,由此可知超声波的引入可以改善粗粒煤的浮选。

在浮选中,微纳米气泡可以附着在疏水矿物表面,覆盖矿物,充当矿物的二次捕收剂,附着在大气泡上,改善粗颗粒的浮选效果[56]。因此韩峰等人[57]将微纳米气泡发生器与单槽浮选机相结合,在浮选矿浆中引入了微纳米气泡以改善对粗粒矿物的选别。原矿来自山西屯兰选煤厂的原煤,试验发现,对500~710 μm的粗粒煤,可燃体回收率最高能够提高13.31%;对于250~500 μm的中粒煤,可燃体回收率最高可提高10.88%;而对于-250 μm的细粒煤的浮选效果提升不明显,可以看出煤样的粒度越粗,其浮选指标的改善越明显,回收率越高。

5 结论

粗颗粒矿物的回收是选矿界的热点与难点问题之一。由于粗粒矿物粒度大,惯性大,与气泡的作用不强,难以形成稳定的矿粒-气泡集合体,因此难以被有效回收。常规的机械搅拌浮选机中的强大湍流,极大影响了粗颗粒的回收效率,因此不适于粗粒浮选。泡沫中分选方法使矿粒与气泡直接接触后立即就被回收,粗粒矿物来不及脱落,因此能够被有效回收,然而该方法对于矿粒本身的疏水性要求较高,因此只对特定的矿物浮选效果好,难以得到推广。闪速浮选法提高了矿浆的浓度,使粗粒矿物在矿浆中受到更大的浮力,并且加强了其与药剂、气泡的作用,从而得到有效回收,但也正因为矿浆浓度过大,使设备相关部件磨损严重,增加了维修成本。用超声波预处理原矿以及在矿浆中加入微纳米气泡也能够改善粗粒的浮选,但该方法的应用也比较有限。而流化床浮选法采用了复合力场,为粗粒浮选提供了低紊流的环境,使其得到有效回收,它对于中粒矿物也具有较好的选别效果,设备损耗小,将会是以后粗粒浮选的一个发展方向,但由于发展历程太短,积累的经验太少,因此还应加强以下研究:

(1)加强流化床浮选技术机理的研究,如在HydroFloat浮选机中,探索粗颗粒床层稳定浮选需要的水流量、充气量与颗粒性质之间的关系。

(2)推进对流化床浮选设备的改进,例如改善HydroFloat设备耗水量大的问题,NovaCell设备尾矿溢流槽位置问题,减小其受给矿波动的影响。

(3)扩大流化床浮选技术的应用范围,目前该技术应用范围较窄,多用于选别磷酸盐矿和煤,在硫化矿上的应用较少。