3D打印及其在口腔医学中的应用(二)

——常用成型工艺

2022-05-05白石柱张生睿钟声房铭健赵瑞峰

白石柱 张生睿 钟声 房铭健 赵瑞峰

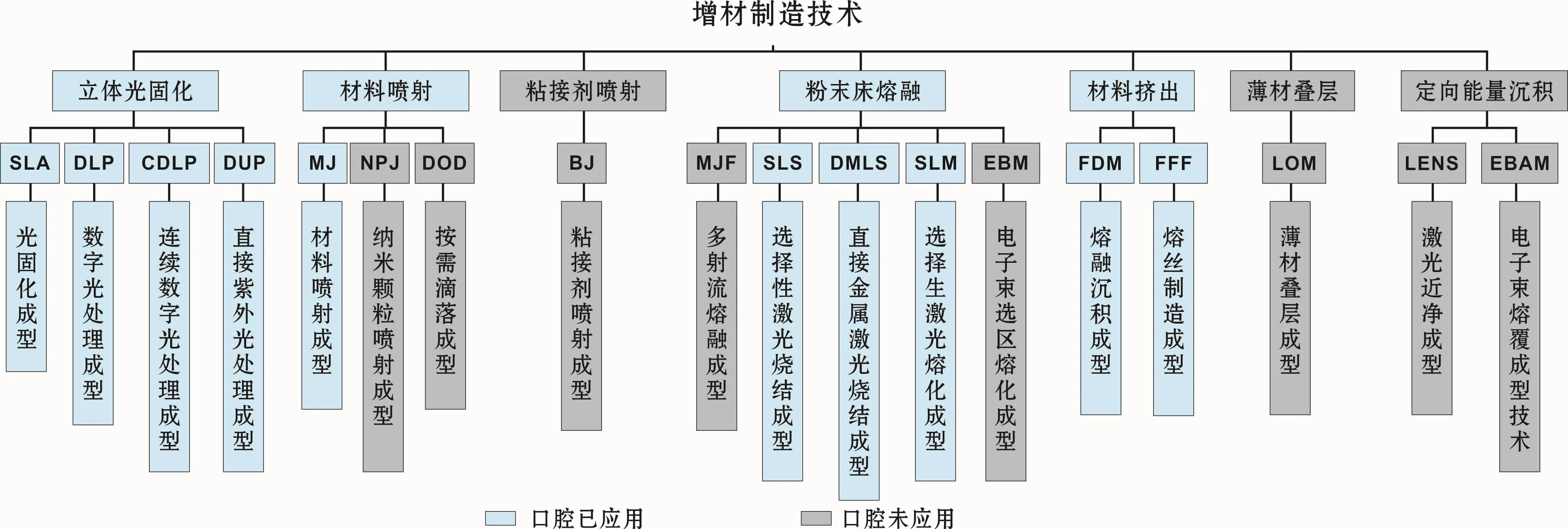

国际标准化组织(international organization for standardization,ISO)和美国材料与试验协会(american society for testing and materials,ASTM)将3D打印根据工艺分为七组特定的技术[1-2]:立 体 光 固 化 (vat photopolymerization),材 料 喷 射(material jetting),粘接剂喷射 (binder jetting),粉末床熔融(powder bed fusion),材料挤出 (material extrusion),定向能量沉积 (directed energy deposition)和薄材叠层 (sheet lamination)(图 1)。

图1 增材制造技术工艺分类示意图

定向能量沉积和薄材叠层技术因为在医学领域的应用有限,因此本文将重点探讨五种已被广泛用于口腔医疗领域的3D打印技术。对这些3D打印技术基本原理、优势与不足的了解,将有助于牙科医生与技师根据具体用途选择更适当的技术工艺。

1 立体光固化(vat photopolymerization)

光固化成型是一种用高强度光选择性固化液体光聚合材料的技术,通常采用激光或投影的形式。待打印模型由每一层材料经过光源照射固化后层叠而成,通常一次固化的树脂厚度少于250μm。在一层新树脂固化后,打印平台上升或下降,改变待打印物体在打印槽中的位置,暴露出一层新的树脂待固化。这个过程一直持续到整个模型打印完成。光固化技术最常见的形式是立体光刻(stereolithography,SLA)和数字光处理(digital light processing,DLP)。

1.1 立体光刻(SLA)

SLA打印机一般由三个基本部分组成:(1)高强度光源,例如激光或紫外光;(2)盛有光固化液体树脂的材料缸及托盘;(3)引导光源有选择地照射和固化树脂的控制系统。同时在光源镜头表面X轴和Y轴方向上分布多个电流计,通过振镜的偏转快速引导光源光束进行扫描,从而投射到打印槽固化树脂。

根据光源位置的不同,SLA打印机有两种打印零件的方式:自底向上和自顶向下(图2)。自底向上的打印机光源位于树脂缸的下面,光源穿过透明的树脂缸底部固化树脂。一旦待打印物体一层被固化,结构变得稳定,该物体就被抬高一层,下方再次充满液态树脂,这样下一层就可以光照继续固化。对于自底向上的打印机,每一层都需要粘附在打印平台上,因此打印机在打印平台向上移动一层之前执行一个分离步骤,将该层与打印缸的底部分离。自底向上打印机通常有不粘涂层附着在打印缸的底部,例如聚二甲基硅氧烷(polydimethylsiloxane,PDMS)或氟化乙烯丙烯(fluorinated ethylene propylene,FEP),以协助材料与打印缸分离。

图2 SLA打印原理示意图

与自底向上打印机相比,自顶向下打印机将光源定位在打印平台的上方。打印件从树脂缸的顶部开始随着打印过程的进行逐渐向下移动。一般通过刮刀帮助机器在激光固化下一层之前把新的树脂刮均匀。对于自顶向下的打印机,打印完成后零件从树脂中升起,从打印平台移除取下进行清洗等后处理操作。

自顶向下和自底向上的打印技术通常都需要网格形式的支撑结构。在零件设计阶段,一些必要的结构支撑提供了3D打印部件的稳定性。对于自顶向下打印机,通常要求支撑用于悬垂区域,而对于自底向上的机器,由于需要能够支持整个构件的重量,添加支撑的选择会更复杂(图3)。

图3 SLA打印的不同方式添加不同支撑

作为最早发明且应用成熟的技术,光固化成型是目前牙科领域应用最多的增材制造工艺之一。许多桌面型的自底向上打印机在牙科行业非常受欢迎,如FormLab系列打印机(亚利桑那,美国),被广泛用于牙科种植导板、咬合垫、矫治器和义齿等的制作。

1.2 数字光处理(DLP)

DLP最初是由德州仪器公司的Larry Hornbeck在1987年开发,其技术核心为数字微镜系统(digital micromirror device,DMD)。该系统采用边长约16μm的可控方形微镜,通过静电场所施加的力触发单元使微镜倾斜而实现控制,将光引导到打印平台上,这样使数字投影仪能够即时照亮被打印层的整个横截面,而不像SLA用激光和振镜来决定树脂固化的面积。对于具有复杂轮廓的零件,因为每一层都是同时曝光,而不是用激光逐点固化,因此DLP可以比传统的SLA实现更快的打印速度。

对DLP打印机来说,一个微镜对应一个像素点。由于DMD的微镜数量有限,当打印平台的尺寸增大时,每个像素沿X轴和Y轴的边长也随之增大,会导致精度降低。成本较低的DLP打印机使用分辨率较低的6DMD芯片(1 280 dpi×720 dpi),占用的区域也相应较小;如果使用分辨率较高的DMD芯片(如HD 1920 dpi×1 080 dpi),可以在相同的区域下获得更高的目标精度;使用4K DMD芯片(3 840 dpi×2 160 dpi)时,能够在保持较大打印区域的同时实现高分辨率。

由于其高效率和高精度相结合的特点,DLP打印机已经成为口腔领域应用最多的桌面型打印机。其最主要的应用是主模型和分段模型的数字化制造,尤其是针对种植修复模型的打印制造是DLP技术的一个典型应用:技工室在打印过程中对模型的精度要求很高,因为替代体的定位精度对修复体的邻接和咬合关系有决定性的影响(图4)。

图4 DLP打印的种植修复模型

近年来随着软件的发展,CBCT数据(DICOM格式)能够与模型扫描仪或口内扫描仪获取的牙列表面数据(STL格式)进行配准与融合,这可以使我们在种植方案规划时提前考虑到解剖、手术和修复体等多方面因素,调整种植体角度,优化植入位置,并最终借助打印的手术导板戴在患者口内来准确实施种植规划。DLP打印技术因为其低成本、快速生产的特性,在这方面特别具有优势(图5),也已经成为手术导板打印的主流方式。

图5 DLP打印的种植手术导板

1.3 连续数字光处理(continuous liquid interface production,CLIP)

2017年,一种名为连续数字光处理(CLIP)的自底向上的DLP新方法获得专利[3]。CLIP是一种光化学过程,其工作原理是将光通过透氧窗口投射到紫外光固化树脂的储槽中。随着一系列紫外线图像的投影,打印层被固化,打印平台升起。与普通DLP工艺的区别是,氧气填充在打印缸底部形成一个死区,避免了打印材料在缸体底部的粘附,因此消除了分离步骤,显著提升了打印速度(图6)。这也给人了一种错觉,即打印件像是实时构建的,各层之间没有分离。自2017年推出以来,许多公司已经采用了类似的技术,利用这种透氧膜或透氧窗口的原理来加快制造过程。

图6 CLIP技术原理示意图

采用光固化方法打印模型结束后,需要将打印件从机器平台上移除,然后通过溶剂(最常见的是异丙醇)在水槽或零件清洗机中清洗,之后去除制造过程中产生的支撑结构,并将模型放入具有特殊光源和稳定热源的腔室中,以硬化模型表面上的残留树脂。对于有些树脂,要求在去除支撑前进行零件的固化,以限制可能发生的翘曲。有些材料打印后还需要进行数小时的热处理,以最终完成固化过程并获得合适的材料特征和性能。

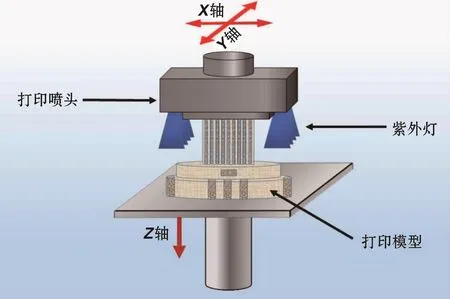

2 材料喷射(material jetting)

材料喷射成型是一种将材料液滴(通常是液态光聚合物)选择性地沉积到打印平台上,用紫外光固化或根据环境条件来固化的加工打印过程(图7)。与常规的二维喷墨打印机类似,材料沿打印平台表面的X轴和Y轴水平喷射或溅射。在待固化聚合物层上方使用高强度的紫外光照射,使其能够迅速从液态固化成为固态。这一过程反复进行,用每一层新涂层与上一层粘接,直至完整打印出零件。零件打印完成后从平台中取出,通过压力清洗机、加热或水浴等基本操作来去除支撑结构。使用材料喷射技术打印的模型可以通过打磨、抛光或涂敷等方式进行后处理以达到最佳的表面外观。有些打印机使用蜡和环境温度代替光聚合物和光,打印的蜡模可以通过牙科传统的“失蜡铸造”来制作铸件,也可以打印颜面赝复体的蜡型,常规装盒充填硅橡胶完成赝复体的制作。

图7 材料喷射打印工艺原理示意图

材料喷射技术的一个特殊优点是可以实现多材料多色彩打印。多材料喷射型打印机可以使打印的模型同时包含有颜色、透明度、硬度、机械性能等特性都不同的多种材料,甚至可以将不同的材料混合在一起,从而得到颜色、光洁度以及硬度都不同的新材料。材料喷射打印技术中使用的液态树脂也可以模拟光固化打印树脂的一些特性,如透明度、铸造能力、耐久性、耐高温性、外科/牙科的可用性和灵活性等。

Stratasys公司(明尼苏达,美国)的系列产品,包括J720牙科打印机或J750数字化解剖结构打印机,是多材料多色彩模式打印机的代表[4]。材料喷射机器相比其他技术打印层厚更薄,从而能够很好的打印出精细的结构。由于材料喷射技术可以打印透明或半透明的材料,其在医学中常被用来打印例如骨骼、血管、肌肉、神经等可以清晰展现内外部解剖结构的模型。这些模型能够帮助医务人员更好的制定手术计划,帮助他们为常规和高度复杂的手术做好准备(图8)。近些年已有学者尝试通过多材料打印来直接制作颜面赝复体。

图8 多材料多色彩模式打印设备打印的解剖模型

3 粘接剂喷射(binder jetting)

粘接剂喷射成型是一种通过选择性加入液体粘结剂或粘接胶而逐层粘接粉末材料成型的打印技术(图9)。在打印过程中,液体物质被用来在粉末颗粒之间形成初始粘接,通常这种粘接较弱,需要通过浸润、热处理或两者共同作用来增强粘接效果。粘接剂喷射打印过程从打印平台上的一层粉末开始,单个或多个打印喷头沿平台的X和Y轴水平移动,并涂上粘合剂,如果粘接顺利,给粉末涂上颜色。随着材料的硬化,打印平台下降,沿着打印平台铺设一层新的粉末再次进行粘接。打印物体在未结合粉末床内可以实现自支撑,因此打印前不需要给模型添加支撑。打印完成后,零件周围剩余的未结合材料粉末就可以通过真空清除并回收,所有残余粉末在密闭腔内用空气吹走。最后,通过不同材料的浸润实现打印件表面硬化,浸润材料包括氰基丙烯酸酯、蜡、树脂等。

图9 粘接剂喷射打印工艺的原理

粘接剂喷射成型一般分为两大类:利用砂岩材料的石膏打印和利用金属粉末的金属打印。全彩色零件可以用石膏打印(使用油墨,彩色粘接剂或透明粘接剂),但这些模型往往比较脆弱,力学性能有限。目前粘接剂喷射成型的金属打印,有包括不锈钢、钛、铜和钨等不同类型的金属粉末可供选择。

在口腔应用方面,粘接剂喷射系统非常适合打印彩色解剖训练模型和术前规划模型,也可以用于制作颜面赝复体等。用粘接剂喷射技术打印制造的模型可以通过不同颜色来区分不同的结构,能显示出包括静脉、动脉和其他病理组织等的解剖结构。

4 粉末床熔融(powder bed fusion)

粉末床熔融成型是一种利用热能选择性融合粉末床表面精确区域的3D打印过程。融合过程通常用电子束或激光实现。粉末床融合法有几种常用的技术,包括选择性激光烧结(selective laser sintering,SLS)、选择性激光熔化(selective laser melting,SLM)、电子束选区熔化(electron beam melting,EBM)、直接金属激光烧结(direct metal laser sintering,DMLS)、直接金属激光熔化(direct metal laser melting,DMLM)和多射流熔融(multi jet fusion,MJF)等成型技术。不同技术主要通过所使用的热能来区分。一般来说,粉末床熔融打印机可以通过烧结或熔化聚合物、纯金属或金属合金来制造一些具有高强度的3D打印件。

除了SLS和MJF使用聚合物以外,其他粉末床熔融技术都使用金属材料。SLS最常见的聚合物是尼龙,它具有质量轻而强度高的特点。其他一些聚合物包括聚醚酮、聚芳醚酮、聚碳酸酯(polycarbonate,PC)、聚苯乙烯和热塑性弹性体聚氨酯。用于SLM、DMLM、DMLS或EBM的金属粉末包括铝、金、铂、钯和纯钛等纯金属以及钴铬、钛合金和不锈钢等金属合金[5]。口腔领域最常见的金属是商用纯钛、G23钛和钴铬合金。

SLS打印过程中,首先将打印的粉末材料放置在打印平台上,用刀片或滚轮将粉末铺展成薄层。随着打印平台的降低,激光束选择性地烧结粉末使其凝固。一旦一层打印完成,成型活塞下降,在最近烧结层上方继续平铺一层新的粉末材料,这一过程逐层进行,直至打印完毕(图 10)。由于未烧结/熔化的材料仍保留原始位置来支撑打印模型,因此对于SLS打印技术并不需要专门设计支撑。打印后的零件需要在取出前先进行冷却。冷却结束后,用压缩空气或其他材料喷在打印件表面以除去未熔融粉末。

图10 SLS打印原理示意图

4.1 激光烧结成型(SLS)制造金属冠桥

使用金属合金材料的增材制造技术从2002年开始就在牙科领域得到了成功的应用[6]。激光烧结技术在牙科领域的应用,标志着金属加工的一次革命。经过多年的发展,激光烧结技术现已成为制造金属冠桥的标准工艺。通过优化后处理方式,可以制作绝对无应力和精确适合的金属支架,包括一些跨度较大的固定义齿桥架。可在同一块底板上摆放很多打印件,从而能使以单个冠修复体来计算的生产时间缩短到几分钟(图11),因此该工艺流程应用在金属材料固定修复体制作中大大降低成本,提高了效率。

图11 同一底板摆放多个修复体同时打印

激光烧结技术制造的金属冠和义齿支架其力学性能与铸造修复体相当。在冠的内部和边缘,激光烧结的修复体会显示出平行于打印过程Z轴的细小但肉眼可见的条纹。尽管如此,激光烧结冠的适合性还是在临床可接受的范围之内。有研究表明,激光烧结的钴铬合金冠甚至比铸造的钴铬合金冠具有更好的边缘适应性。相对于铸造或铣削加工的修复体,粗糙的表面利于激光烧结冠桥与树脂的粘接,而且与烤瓷饰面也更容易结合,所以口腔用金属基底冠已经广泛采用SLS技术打印,方便修复技师后续堆瓷操作。

4.2 激光烧结成型(SLS)制造活动义齿金属支架

在义齿支架数字化制作技术的具体应用中,既可以通过数控机床进行切削和研磨,也可以采用增材制造即3D打印技术制作。3D打印也可以分为间接制作和直接制作两种方法。在间接法中,支架用蜡或树脂打印出来,然后用失蜡技术铸造加工。在直接法中,设计完成的数据文件通过激光烧结直接加工成钴铬合金实体(图12)。

图12 激光烧结制作活动义齿金属支架

有研究者进行了一项关于铸造金属支架和激光烧结支架机械性能比较的体外研究[7],结果表明激光烧结卡环具有良好的机械性能:通过铸造和激光烧结方式制作的卡环初始脱位力基本相同;人工老化后,激光烧结卡环的固位力并没有下降;与铸造卡环相比,激光烧结卡环的气孔和缺陷更小,整体分布更均匀。

5 材料挤出(material extrusion)

材料挤出成型是一种通过喷嘴选择性喷射材料的过程。在大多数情况下,打印过程中通过热量熔化/软化来挤出材料。熔化的材料在恒定压力下以连续流的形式通过喷嘴,逐层选择性地沉积在打印平台上形成打印零件(图13)。材料挤出通常被称为熔丝制造(fused filament fabrication,FFF),同时也以商业术语熔融沉积成型(fused deposition modeling,FDM)而广为人知[8]。

图13 材料挤出打印原理示意图

材料挤出打印件的分辨率由喷嘴直径、丝直径和层厚来决定。大多数材料挤出打印机上都可以对电机速度、零件填充、挤出速度和喷嘴温度等参数进行调整,以获得所需的打印效果。为了节省材料的使用量,材料挤出零件可以打印成具有低密度内部结构的填充物。填充百分比和形状的选择可以根据零件的用途以及所使用打印机的类型而变化。常见的填充几何图形包括三角形、矩形和蜂窝状。虽然材料挤出过程有许多因素可能会影响最终模型的质量,但当这些因素得到有效控制时,就可以生产出极其坚固耐用的零件。

与其他3D打印的零件相似,材料挤出的零件需要添加支撑才能成功打印。不同点在于,材料挤出成型可以用与主模型材料相同的喷嘴打印支撑,也可以用不同的单独喷嘴使用不同材料打印,后者的支撑一般可以通过热水浴或溶剂(如碱性溶液)溶解。如果支撑结构使用了不可拆卸或相同的材料,则这些支撑需要从打印件上手动去除。在某些情况下,零件也可以在打印平台上固定方向,而不需要支撑。

材料挤出型打印机可选择的材料很广泛,聚乳酸和丙烯腈-丁二烯-苯乙烯共聚物是最常用的材料,其他一些材料包括高冲击聚苯乙烯、尼龙、聚碳酸酯、聚对苯二甲酸乙二醇酯、聚醚酰亚胺、聚乙烯醇和热塑性聚氨酯,此外还有一些玻璃和纤维加强的创新材料。材料通常被预制成热塑性长丝芯,直径为1.75或3.00 mm。一般建议将未使用过的纤维丝芯存储在阴凉、干燥、黑暗的区域,只在需要打印时打开使用。近年来,已经能够实现材料挤出型金属3D打印,通过在支撑结构和零件之间添加陶瓷释放层,以方便打印完成后去除支撑。

目前材料挤出技术在口腔领域最常见的应用是被用来制作颌骨模型等等体积较大的单色塑料件。一些辅助设备如个别托盘等也常用材料挤出技术制作。多丝机已经可以打印制造包含两种或两种以上的材料或颜色的医学模型。

6 小 结

本文对五种3D打印技术常用成型工艺及其在医学特别是口腔领域的应用概况进行了介绍。每种打印技术都有其自身的优势,而打印机的选择应该取决于打印件的使用目的[9-11]。建议医院在决定采购打印机之前,对设备的初始硬件成本、打印最大尺寸、打印速度、环境要求、材料选择、附属设备和维护费用等因素进行综合考虑。除此以外还应对劳动力的需求进行优先考虑,专职或兼职人员对于全流程数字化工作的掌握程度和对打印设备的操作熟练程度,对于成功运行和维护一个3D打印实验室至关重要。随着应用的增加、技术的进步、成本的降低、设备的普及,希望每个3D打印实验室的规模都会不断扩大,从而能更好的为医生和患者服务。