水性无机富锌涂料在沿海光伏电站支架 防腐的应用研究

2022-05-05张志伟王旭东高俊山韩晓磊杨朝鋆

张志伟,王旭东,任 昱,高俊山,韩晓磊,杨朝鋆

(徐闻京能新能源有限公司,湛江 524000)

0 引言

近年来,中国沿海光伏发电产业快速发展,已成为沿海经济发达地区快速崛起的新能源行业板块,对沿海发达地区能源结构优化和环境优化起到至关重要的作用。与内陆的光伏电站相比,沿海光伏电站所处环境更为复杂,包括:高盐分、高湿度的海风,沿海盐雾、海水浸泡、海浪飞溅形成干湿交替等[1],因此调查发现随着运行年限增长,建设投运达到3年以上的镀锌的结构件和镀锌钢接地网等腐蚀严重,且无可靠解决办法,给光伏电站运维造成很大的人力和财力消耗,并成为光伏电站安全运维的一大隐患,已成为亟待解决的技术难题。因此有必要开发用于沿海环境服役的钢体防腐技术。

传统的有机富锌涂料会挥发有机物质(VOC),污染环境,对人有致癌威胁;同时耐候性差,与基体的结合力较弱[2-3]。将等量的锌粉加入水性无机富锌涂料是20世纪40年代由澳大利亚人Victov Nihgtingale首先研制。在20世纪50年代到70年代期间,人们成功研制了干燥快和适应性好的自固化无机富锌涂料,即聚硅酸乙酯[4-5]。1994年,美国的IC531水性无机富锌涂料应用在上海徐浦大桥6.8万m2钢桁梁上,至今水性无机富锌底漆与钢材之间的结合力仍非常高。中国2010年上海世界博览会的5个永久场馆中,约75%的钢结构采用水性无机富锌涂料[6]。

本文提出在无机硅酸钾溶液中加入硅丙乳液制备一种复合无机硅酸钾基液,并分别与4种不同锌粉和石墨烯纳米材料含量的配方混合制备成水性无机富锌涂料。通过中性盐雾试验、电化学腐蚀试验、电化学阻抗谱(EIS)测试、浸泡腐蚀试验和性能试验,分别对新型水性无机富锌涂料进行了研究,以期为海风环境防腐领域提供一种有效的防腐涂料[7],提高沿海光伏电站钢结构支架防腐能力,从而提高其服役寿命。

1 防腐机理

1.1 化学反应机理

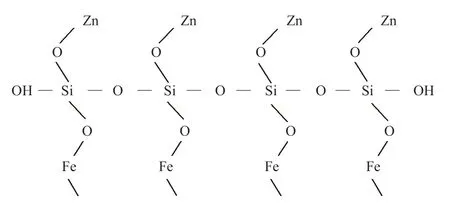

新型水性无机富锌涂料是以多种无机矿物盐作为成膜物质、以水作为稀释剂(组分A),与锌粉(组分B)和石墨烯纳米材料(组分C)混合后依靠化学反应固化成膜。涂层中的OH—Si—O—Si键、锌粉和基材表面的Fe元素等生成硅酸盐聚合物,将涂层与基材表面连成一个具有很强结合力的络合物结构,如图1所示。涂层形成一个致密的过渡层,由于石墨烯纳米材料的作用表现出一种“迷宫效应”,对有害物质起到阻隔作用[8]。

图1 产生的络合物结构示意图Fig. 1 Schematic diagram of resulting complex structure

1.2 电化学防护机理

新型水性无机富锌涂料的电化学防护机理是涂料中的锌比铁的化学活性更大,更容易失去电子,从而对铁等金属起到阴极保护作用。当基体中的铁遇到空气中的水分时,锌粉和铁基层之间会形成n个原电池。无论是酸性还是碱性环境下,铁的电极电位都比锌的电极电位高,因此铁为阴极(负极)、锌为阳极(正极),电子从锌侧流向铁侧,基体铁便受到阴极保护[9-11]。

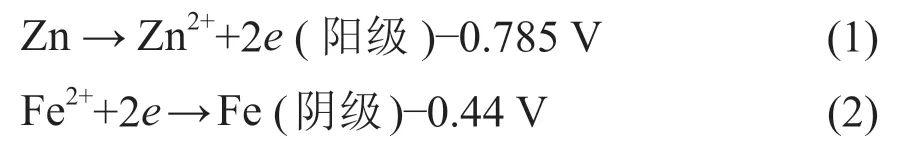

新型水性无机富锌涂料中石墨烯纳米材料良好的导电性可绕过锌盐链接未反应的锌粉,形成电子传输通道,更好地与基体中的铁保持良好作用,在化学反应的基础上形成络合物结构,提高了涂层的导电性和附着性。锌粉在对铁起阴极保护作用的同时,涂料中的锌粉作为阳极(正极)溶解在涂层中,其中锌的电极电位为-0.785 V,铁的电极电位为-0.44 V,低于铁的腐蚀电位,故水性无机富锌涂料可有效防止钢铁腐蚀[12]。

电化学反应式如下:

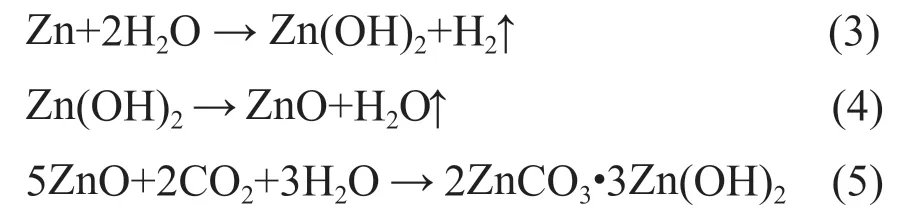

1.3 屏蔽防护机理

在高盐分、高湿度的海风环境下,涂料中的锌粉起到阴极保护作用的同时,也会与外部环境中的CO2和H2O发生反应形成腐蚀产物,并在锌粉和基材铁之间的空隙处逐渐堆积;同时由于石墨烯纳米材料的作用大幅提高了锌粉利用率,极大地增加了涂层的致密性和电阻,不仅减小了基材与涂层之间的电位差,也降低了涂料中锌粉的消耗速度,起到了对金属层的防护作用[13-15]。

水性无机富锌涂料在自然环境中生成腐蚀沉积物,反应化学式如下:

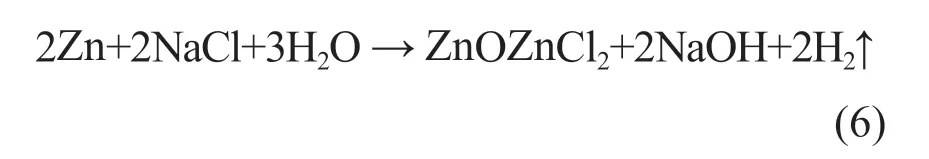

沿海环境下水性无机富锌涂料生成腐蚀沉积物的反应化学式如下:

1.4 自修复机理

当光伏电站支架结构涂层部位受到机械损伤或漏涂等缺陷时,防腐蚀电流会经过机械损伤或漏涂等缺陷部位在露出的钢铁表面或孔隙内重新形成锌的腐蚀产物,起到密封作用,表现出一种自行愈合的能力[16]。这种涂层的自修复能力在加入石墨烯纳米材料后变得尤为突出。

2 试验设计

2.1 试验配方及仪器

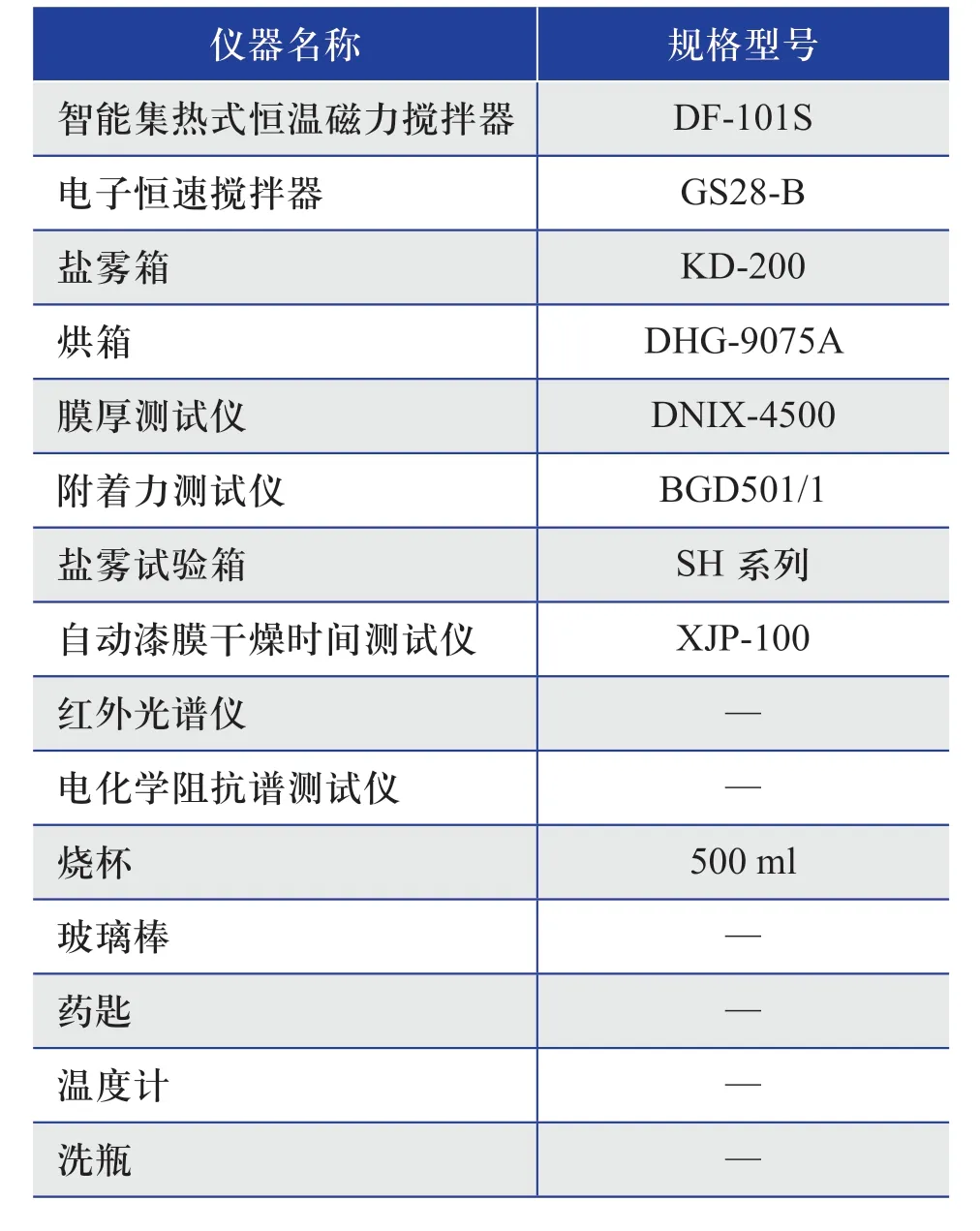

新型水性无机富锌涂料的B、C组分的配比会对整个涂料的性能产生影响,因此配置甲、乙、丙、丁4种水性无机富锌涂料进行对比试验。甲配方为不添加石墨烯纳米材料,锌含量为82.5%;乙配方的石墨烯纳米材料含量为0.2%,锌含量为82.3%;丙配方的石墨烯纳米材料含量为0.8%,锌含量为81.7%;丁配方的石墨烯纳米材料含量为1.5%,锌含量为81.0%。所有配方的(B+C)组分与A组分的比例均控制在5:2,4种配方如表1所示,试验仪器如表2所示。

表1 4种水性无机富锌涂料配方Table 1 Four kinds of formulations of waterborne inorganic zinc-rich coatings

表2 试验仪器Table 2 Test instruments

2.2 水性无机富锌涂料的制备

2.2.1 复合无机硅酸钾基液制备

在一定环境温度下,按照配方比在无机硅酸钾溶液中加入硅丙乳液,加入至干燥洁净的烧杯中,利用智能集热式恒温磁力搅拌器和电子恒速搅拌器充分搅拌均匀,制备出合格的组分A复合无机硅酸钾基液。

2.2.2 水性无机富锌涂料制备

按照(B+C)组分与A组分比例5:2将(B+C)组分加入制备好的复合无机硅酸钾基液,充分混合搅拌,转速控制在600 r/min;然后依次加入膨润土、分散剂、流平剂、缓蚀剂等,待涂料均匀混合30 min后制成4种水性无机富锌涂料。

2.2.3 水性无机富锌涂层制备

将预备好的100 mm×100 mm×5 mm铁板表面除锈,至表面清洁度达到Sa2.5级,表面粗糙度达到Rz 50~80 µm;将水性无机富锌涂料均匀涂刷在铁板表面,要求涂刷不漏点、不留缝,涂刷均匀。涂刷完成后放在干燥洁净的房间内,自然条件下固化干燥,得到4种水性无机富锌涂层样板。

2.3 试验方法

2.3.1 中性盐雾试验法

依据GB/T 1771—2007《色漆和清漆耐中性盐雾性能的测定》,将制备好的涂层样板置于盐雾箱中,箱内温度控制在40 ℃,腐蚀溶液为3%NaCl水溶液。

2.3.2 电化学腐蚀试验法

将制备好的涂层样板放入3%NaCl水溶液中,样板上方留出15 mm×15 mm未侵入,连接导线后,接入工作电极和辅助电极,观察电化学腐蚀的腐蚀电流和腐蚀电压。

2.3.3 EIS测试

将制备好的涂层样板放入3%NaCl水溶液中24 h,测试温度控制在30 ℃,测试频率范围为10-2~105Hz。观察涂层的Nyquist图谱,通过涂层容抗弧半径大小判断涂层耐腐蚀性能。

2.3.4 浸泡腐蚀试验

根据Lambert-Beer定律,通过对腐蚀液中Fe3+的吸光度判定涂层的防腐蚀性能。腐蚀溶液为5%NaCl水溶液。

用慢速滤纸过滤(滤纸包角,以防穿滤),用硫酸溶液洗涤烧杯及沉淀至无铁(Ⅲ)离子(用硫氰酸铵检验),用水洗烧杯2次,将沉淀连同滤纸转入原烧杯中,加入40 mL乙酸- 乙酸钠缓冲溶液,加40 mL水,加热微沸10~15 min,取下冷却,加10 mL氟化钾溶液,加水至150 mL,加2滴二甲酚橙指示剂,用EDTA标准溶液滴定,溶液由酒红色到亮黄色即为终点。

2.3.5 性能测试标准

根据GB/T 9286—1998《色漆和清漆 漆膜的划格试验》测定涂层的附着力;根据GB/T 6739—2006《色漆和清漆 铅笔法测定漆膜硬度》测定涂层的铅笔硬度;根据GB/T 1731—1993《漆膜柔韧性测定法》测定涂层的柔韧性;根据GB/T 1732—1993《漆膜耐冲击测定法》测定涂层的耐冲击性;根据GB/T 1728—2020《漆膜、腻子膜干燥时间测定法》测定涂层的表干时间。

3 试验结果与分析

3.1 中性盐雾试验结果与分析

根据中性盐雾试验法,将甲、乙、丙、丁4种配方的涂层样板放入3%NaCl水溶液中进行腐蚀试验,试验时间为1500 h。

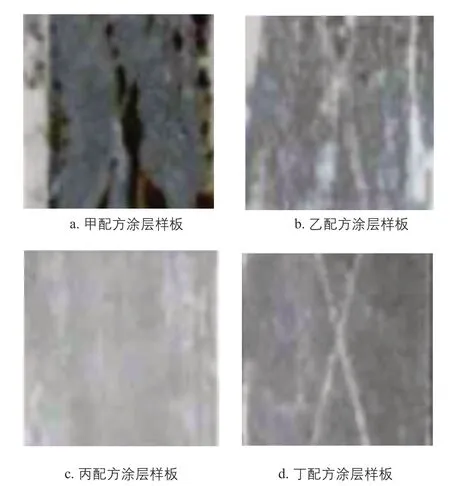

不同配方的涂层样板在中性盐雾试验中的腐蚀照片如图2所示。

图2 不同配方的水性无机富锌涂层样板在 中性盐雾试验中的腐蚀照片Fig. 2 Corrosion photo of waterborne inorganic zinc-rich coating samples with different formulation during neutral salt spray test

试验结果显示,当腐蚀时间达到1500 h时,甲配方涂层样板的腐蚀最为严重,已经出现了褐红色锈斑。这是因为该样板在失去涂层的保护后,褐红色锈迹增多,缺陷处的腐蚀更加剧烈并扩展,导致样板的涂层失去了防护性。乙配方涂层样板将近露出金属面,加入石墨烯纳米材料后样板的腐蚀速度比甲配方涂层样板变慢很多,说明0.2%石墨烯纳米材料的加入使水性无机富锌涂料的防腐蚀作用得到增强。丙配方涂层样板未见任何锈蚀,说明0.8%石墨烯纳米材料的加入使得水性无机富锌涂料的防腐蚀效果显著提高。丁配方涂层样板的表面虽未见锈蚀,但效果略低于丙配方涂层样板。试验还发现,石墨烯纳米材料加入过量会导致涂层的柔韧性和附着力下降,并有轻微脱落。说明更多地加入石墨烯纳米材料并不会使水性无机富锌涂料产生更好的防腐效果。

3.2 电化学腐蚀试验结果与分析

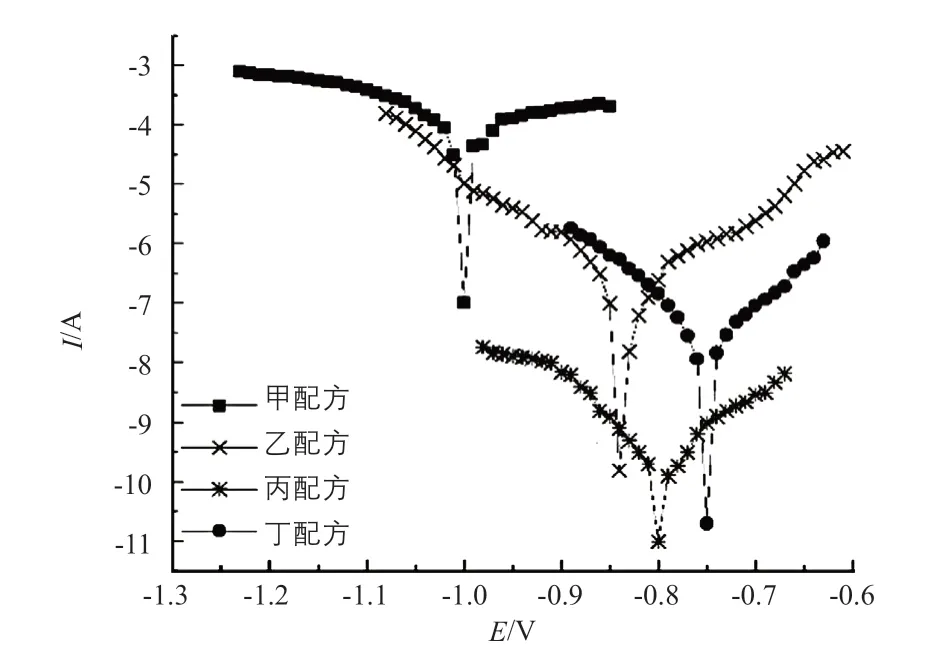

观察随着阳极电势E的增加,电流密度I变化情况,以此来判断不同配方的水性无机富锌涂层的耐腐蚀性能。腐蚀电流越低,说明防腐性能越好[17]。不同配方的水性无机富锌涂层样板在3%NaCl水溶液中的极化曲线如图3所示。

图3 不同配方涂层样板在3%NaCl水溶液中的极化曲线Fig. 3 Polarization curves of coating samples with different formulation in 3% NaCl aqueons setution

从图3中可知,腐蚀电流大小为甲配方>乙配方>丁配方>丙配方。丙配方涂层样板的腐蚀电流值最低,这意味着81.7%的锌粉有着良好的屏蔽效果,而且加入0.8%的石墨烯纳米材料后防腐效果更佳。

3.3 EIS测试结果与分析

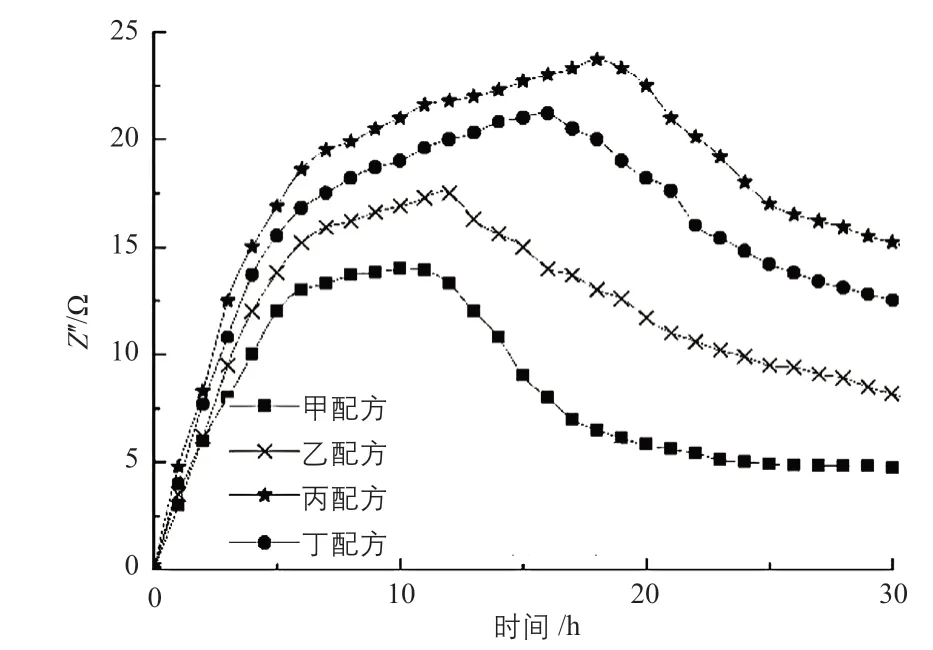

图4 不同配方涂层样板的Nyquist图谱Fig. 4 Nyquist spectra of coating samples with different formulations

由图4可知,4种配方涂层的容抗弧半径大小为丙配方>丁配方>乙配方>甲配方,说明丙配方的水性无机富锌涂料的耐腐蚀性能更好。

3.4 浸泡腐蚀试验结果与分析

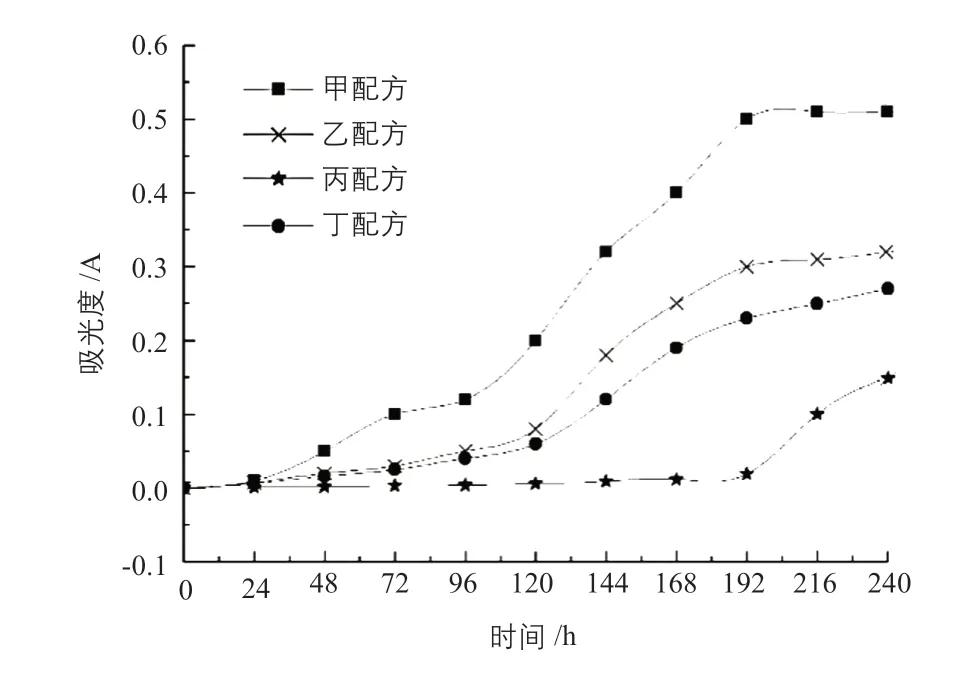

将4种不同配方的水性无机富锌涂层样板在5% NaCl水溶液中浸泡240 h,不同配方涂层浸泡腐蚀液后的吸光度如图5所示。

由图5可知,4种不同配方涂层的吸光度的大小为:甲配方涂层>乙配方涂层>丁配方涂层>丙配方涂层。基材被腐蚀产生Fe3+,Fe3+越高腐蚀液吸光度就越高。根据试验结果可知,丙配方涂层的吸光度最低,耐腐蚀性能最优。

图5 不同配方涂层样板浸泡腐蚀液后的吸光度Fig. 5 Absorbance of coating samples with different formulations after immersion in corrosive solution

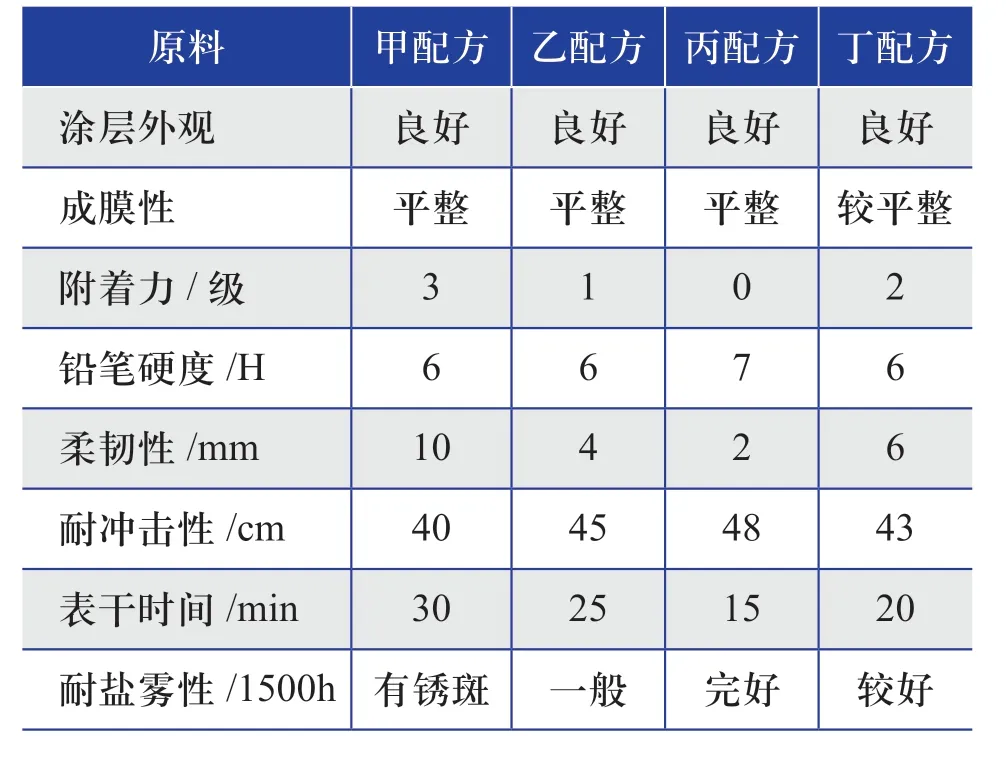

3.5 性能试验结果与分析

根据性能试验的相关标准,对4种不同配方的水性无机富锌涂料进行附着力、铅笔硬度、柔韧性、耐冲击性和表干时间评定,结果如表3所示。

表3 不同配方的水性无机富锌涂料性能Table 3 Performance of waterborne inorganic zinc-rich coatings with different formulations

由表3可知,丙配方的水性无机富锌涂料性能要优于其他3种配方。与甲配方相比,丙配方的附着力从3级提高至0级,铅笔硬度从6 H提高至7 H,柔韧性从10 mm提升至2 mm,耐冲击性、表干时间及耐盐雾性也均有提高。

4 结论

本文对不同配方的新型水性无机富锌涂料的耐腐蚀性和各项性能进行了研究,得出以下结论:

1)通过中性盐雾试验发现,丙配方的水性无机富锌涂层未见任何锈蚀,说明81.7%的锌粉与0.8%石墨烯纳米材料混合制备的水性无机富锌涂料的防腐蚀效果最佳。

2)通过电化学腐蚀试验发现,与其他配方相比,丙配方的水性无机富锌涂层的腐蚀电流值最低,更好地在金属表面形成了具有结合力很强的络合物结构保护膜,使金属的耐腐蚀性能显著提高。

3) EIS测试发现,在4种配方中,丙配方的水性无机富锌涂层的容抗弧半径最大,耐腐蚀性能最好。

4)从浸泡试验可知,丙配方的水性无机富锌涂层的吸光度最低,耐腐蚀性能最优。

5)对4种配方的水性无机富锌涂层的性能比较后发现,丙配方的涂料性能最好,与甲配方相比,其附着力从3级提高至0级,铅笔硬度从6 H提高至7 H,柔韧性从10 mm提升至2 mm;且涂层外观和成膜性均良好。

本研究结果可为沿海光伏电站钢结构支架的防腐提供参考。