无框双玻光伏组件最佳安装点位的研究

2022-05-05王美娟邓世爽

王美娟,邵 峰,邓世爽

(无锡市检验检测认证研究院,无锡 214101)

0 引言

光伏组件作为光伏发电的重要部件,多年来一直受到世界各国的关注。随着双面太阳电池技术的成熟和生产成本的下降,双玻光伏组件技术迅速得到推广。双玻光伏组件是正面和背面都使用玻璃的光伏组件,相较于传统的采用有机材料作为光伏组件背板,采用具有更好耐候性和抗老化性的玻璃作为光伏组件背板时,可以有效发挥双面太阳电池的背面发电特性,提高光伏组件的发电量。无框双玻光伏组件作为双玻光伏组件中的一种,与有框双玻光伏组件相比,具有以下优势:1)由于不使用铝合金边框,可以避免PID现象;2)光伏组件边缘不易积灰,能够有效控制热斑效应,减少清洁和维护成本;3)应用更为广泛,可应用于地面光伏电站、渔光互补光伏电站,以及兼顾美观的光伏幕墙、顶棚等分布式光伏电站。但无框双玻光伏组件也存在弊端,比如,由于没有边框的保护,双玻光伏组件在安装过程中容易被损坏,且其抗机械荷载的能力与有框双玻光伏组件相比较弱,这将会影响其在户外长期使用的可靠性。

本文以无框双玻光伏组件作为研究对象,首先对其进行受力分析,然后对同一型号、同一批次无框双玻光伏组件进行静态机械荷载试验,寻找光伏组件最佳的安装点位和能够承载的机械荷载极限值。

1 无框双玻光伏组件的受力分析

首先,在光伏组件背后放置两根短支架,然后利用夹具将光伏组件固定在光伏支架上,这是一种既经济又可靠的光伏组件安装方式。光伏组件的安装方式示意图如图1所示。

图1 光伏组件的安装方式示意图Fig. 1 Schematic diagram of installation method of PV modules

按照IEC 61215-2: 2016[1]中光伏组件静态机械荷载试验的方法对无框双玻光伏组件进行静态机械荷载试验,由于试验时荷载均匀分布在光伏组件表面,此时光伏组件的受力模型可以简化成简支梁。

根据工程力学对简支梁的受力分析,光伏组件可承受的最大正应力σmax可表示为[2]:

式中:Mmax为最大弯矩;WZ为抗弯截面的模量;[σ]为光伏组件材料的许用应力,该值取决于材料本身的特性,只有当光伏组件受到的最大正应力小于材料的许用应力时,材料才不会产生塑性形变。

通常,梁的强度主要由其最大正应力控制,而正应力与弯矩有关,所以在保证梁的承载力的前提下,最大设计弯矩值越小越合理。通过改变负载的加载方式或调整约束的位置,可以降低梁的最大弯矩值。由于光伏组件安装时通常使用光伏支架配备的压块进行固定,此时WZ为固定值,则σmax主要由Mmax决定。

弯矩M可表示为[2]:

式中:Fs为受到的荷载;L为力臂的长度。

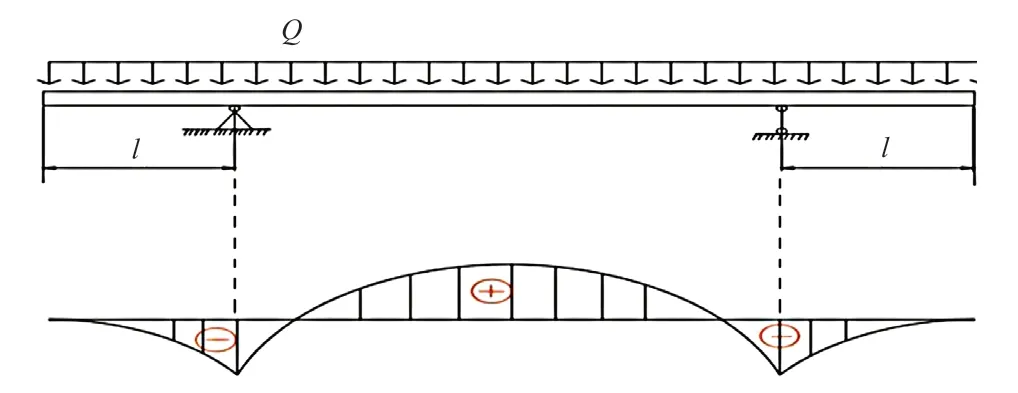

由式(2)可知,弯矩的大小主要由2个方面决定:1)力臂的长度,可以通过改变支撑点的位置而改变;2)分布荷载的大小。由于光伏组件在进行静态机械荷载试验时受到的荷载是均匀分布的,所以主要考虑光伏组件安装位置的力臂对弯矩的影响。因此,合理布置光伏支架的支撑点位置,可有效提高光伏组件的受力强度。当无框双玻光伏组件采用图1所示的安装方式时对其的受力和弯矩进行模拟,具体如图2所示。图中:Q为光伏组件受到的力;l为光伏支架的支撑点(即光伏组件的安装点位)到光伏组件短边框的距离;表示使梁的下侧受拉的弯矩,为正弯矩;表示使梁上部受拉的弯矩,为负弯矩。

光伏组件的弯曲形变将会一定程度上影响光伏组件的内在特性,因此在安装时,需要对光伏组件的弯曲形变进行控制。对于无框双玻光伏组件而言,弯矩可以使光伏组件整体呈现向下凹的状态,此时光伏组件正面的玻璃受到压力,背面的玻璃受到拉力;若弯矩使光伏组件整体呈现向上凸的状态,此时光伏组件正面的玻璃受到拉力,背面的玻璃受到压力。从图2可以看出,受支撑点位置的影响,最大弯矩可能会出现在光伏组件的中心处或2个支撑点处。因此,合理安排支撑点的位置(即光伏组件的安装点位)或调整约束状态,可大幅度降低光伏组件受到的弯矩力,从而显著减小光伏组件的形变。

图2 光伏组件的受力和弯矩图Fig. 2 Force and bending moment diagrams of PV modules

2 无框双玻光伏组件的静态机械荷载试验

2.1 试验设计

选取同一型号、同一批次的无框双玻光伏组件,尺寸为1980 mm×992 mm×6 mm,光伏组件前后表面均使用钢化玻璃;采用如图1所示的光伏组件安装方式,安装时使用的压块长度为80 mm,压块与玻璃接触面的宽度为10 mm;使用气囊式机械荷载试验机进行试验,寻找无框双玻光伏组件可承受的极限荷载值。由气囊式机械荷载试验机对光伏组件表面施加荷载,可以实现在光伏组件表面均匀分布荷载,并能够逐步、连续地增大荷载值。由于用于试验的光伏组件的正面结构与背面结构一致,且仅以寻找极限荷载值为目的,因此本试验只对光伏组件正面施加荷载。

通过改变光伏组件固定时压块的位置、调整施加的荷载强度,测量在不同安装点位时光伏组件可承载的极限荷载值和极限条件下的挠度,以便得到光伏组件最佳的安装点位。

2.2 试验结果

2.2.1 不同安装点位下光伏组件可承受的极限荷载和最大挠度

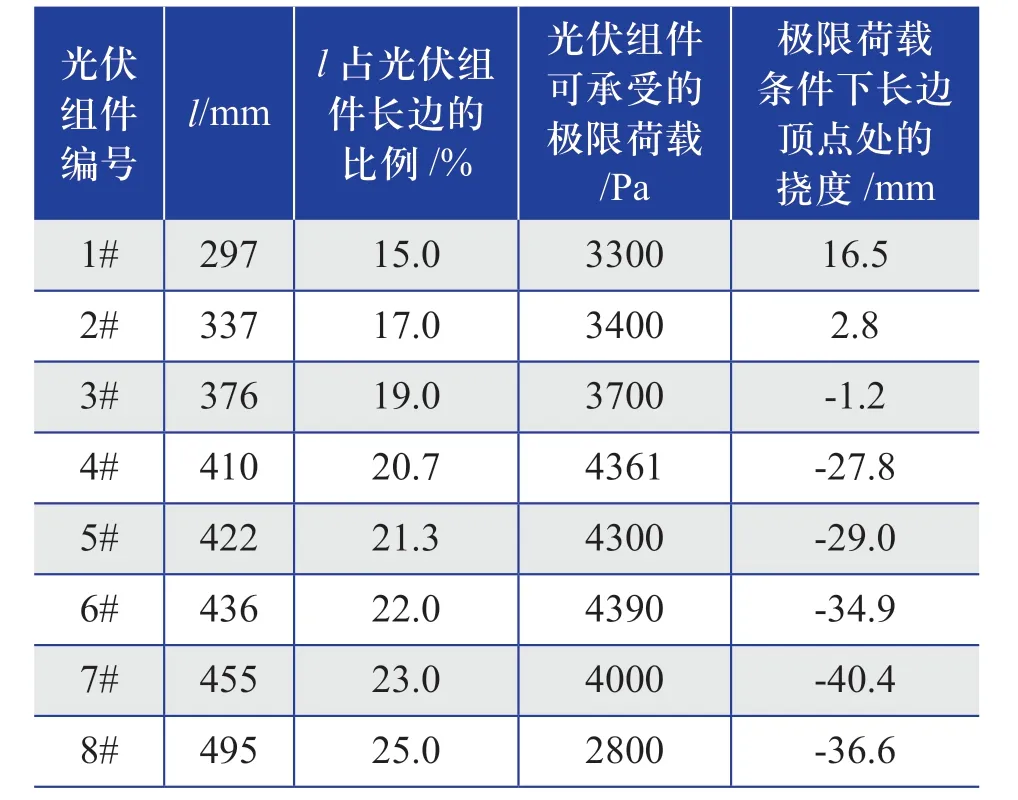

对8块无框双玻光伏组件(编号分别为1#~8#)设计不同的安装点位,并进行静态机械荷载试验,记录光伏组件产生塑性形变(即玻璃发生损坏)前承受的极限荷载值。根据实验室多年进行机械荷载试验的经验,受荷载强度和安装点位的影响,光伏组件的最大形变会发生在光伏组件的中心处或光伏组件长边的两端,因此为统计方便,本实验只统计光伏组件长边顶点处的挠度。试验结果如表1所示。

表1 不同安装点位下光伏组件可承受的 极限荷载和挠度Table 1 Limit load and deflection of PV module at different installation points

从表1中的数据可以看出,对于这8块无框双玻光伏组件而言,当l=436 mm时,l占光伏组件长边的比例为22.0%,光伏组件可承受的极限荷载达到最大值,为4390 Pa。而当安装点位过于靠近或远离短边,光伏组件所能承受的极限荷载值均较低。从表1中还可以看出,l占光伏组件长边比例在20.7%~22.0%时,光伏组件可以承受较高的极限荷载,而且该极限荷载下光伏组件长边顶点处的挠度也不会过大。通常,光伏组件发生形变会增加其内部太阳电池产生隐裂甚至碎片的风险,影响光伏组件的输出功率和可靠性。所以,控制光伏组件受力时的挠度有助于保证光伏组件的长期运行性能。

2.2.2 光伏组件挠度值随施加荷载的变化趋势

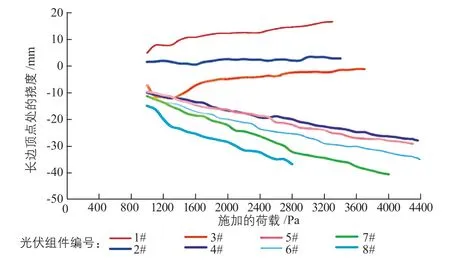

静态机械荷载试验过程中,在不同安装点位时,分别利用气囊式机械荷载试验机的充气式气囊逐步增大上述8块光伏组件表面的荷载,并记录了每块光伏组件长边顶点处挠度随荷载变化时的数据,具体如图3所示。

图3 不同安装点位下施加的荷载与长边顶点处挠度之间的关系Fig. 3 Relationship between applied load and deflection of long side vertex at different installation points

从图3中可以看出,挠度与施加的荷载基本呈线性关系,挠度随施加荷载的增大而增大,直至玻璃发生破裂,则试验终止。文献[3]对有框单玻光伏组件进行有限元模型分析后发现,光伏组件的最大形变发生在其中心位置,最大综合应力发生在其层压板与铝边框的接触面上。铝边框对光伏组件的形变影响很大,铝边框和玻璃之间的接触面、铝边框和压块之间的接触面均有助于缓解应力集中。对光伏组件表面施加荷载时,铝边框承受较大的外力,但光伏组件边缘的畸变较小,使光伏组件中硅片的形变量和应力分布均较为均匀[4]。对于无框双玻光伏组件而言,当存在外在压力时,玻璃上方承受压力荷载,玻璃下方承受拉力荷载。当荷载逐渐增加,玻璃的挠曲程度加大,玻璃下方承受的拉应力也越来越大,而拉应力更易使玻璃受到破坏。由于无框双玻光伏组件没有边框的支撑,玻璃直接与压块接触,形变时的应力易集中在支撑点(即压块固定的位置)附近。当玻璃的内部平衡被破坏后,其内应力开始释放,从最先发生破坏的薄弱点传递到整块玻璃,对于无框双玻光伏组件的玻璃而言,通常是先在压块附近的玻璃产生爆裂点从而引发整块玻璃碎裂;而且由于无框双玻光伏组件背面玻璃受拉应力的影响,除了两面玻璃会同时发生破坏的情况外,还会出现正面玻璃完好但背面玻璃先产生裂纹的情况。

在本试验中,当安装点位比较靠近光伏组件短边框时(比如,l占长边比例为15.0%和17.0%时),光伏组件长边顶点处的挠度较小,实际上此时光伏组件的最大形变发生在其中心处,光伏组件中心向下凹陷,该情况下即使施加较小的荷载,玻璃也会破碎,试验结束。当安装点位比较靠近光伏组件长边中心处时(比如,l占长边比例为25.0%时),光伏组件长边顶点处的挠度较大,随着施加荷载的增大,玻璃较早就发生了破碎。当安装点位与光伏组件短边框的距离较为适中时(比如,l占光伏组件长边的比例为20.7%~22.0%时),光伏组件长边顶点处的挠度适中,挠度值随施加的荷载变化时的幅度也较为平缓,此安装点位的光伏组件可以承受更大的荷载。

3 结论

本文以无框双玻光伏组件为例,通过静态机械荷载试验对不同安装点位对光伏组件可承受的极限荷载及极限荷载下长边顶点处的挠度进行了试验。试验数据表明:当安装点位距光伏组件短边框的距离l适中时(l占光伏组件长边的比例为20.7%~22.0%时),光伏组件可以承受更高的荷载,且挠度不会过大。该研究结果可作为光伏组件安装时确定最佳安装点位的参考,以提升光伏组件抵抗风压、雪压的能力,保证光伏组件长期运行的可靠性。

除了本文所提方法外,能够提高无框双玻光伏组件机械荷载承载力的方法还有很多,如改变前后面玻璃的材质、增多压块的数量、更换压块的材质、改进光伏组件的固定方式等。在实际工程应用中,光伏组件的机械荷载承受能力是一个综合了安全性、经济性、使用性和工艺性的系统性工程,需要根据应用场景综合考虑。