基于大产能的管式PECVD设备推舟机构的 结构优化与仿真研究

2022-05-05成秋云李晔纯曾昭贤

朱 辉,成秋云,李晔纯,曾昭贤,龙 辉

(1.湖南红太阳光电科技有限公司,长沙 410009;2.中南大学机电工程学院,长沙 410012)

0 引言

人类对能源安全的担忧和对环境恶化的焦虑,使充分利用可再生能源成为全球共识。以太阳能、风能为代表的可再生能源大规模并网发电成为新型电力系统不可阻挡的发展趋势[1]。太阳能发电中,光伏发电的占比较高,而太阳电池是光伏发电中将光能转换成电能的主要器件。中国作为太阳电池制造大国,其出货量已连续多年保持全球第一。

表面镀膜是太阳电池制备过程中的重要环节,一般是在管式或板式PECVD设备上进行[2]。由于管式PECVD设备的市场占有率较高,因此本文以此设备为例进行分析。随着光伏市场对降本增效需求的提高,管式PECVD设备的产能也在不断提高,该设备中石墨舟的载玻片数量已由最开始的每舟304、416片提高到了现在的660片;而且硅片尺寸也由166 mm增至182 mm,甚至更大[3]。因此,石墨舟的尺寸越来越大,有的甚至做成双舟推舟机构,以适应大产能需求。但石墨舟尺寸越大、载玻片数量越多,其重量也就越重,导致推舟机构的形变增大,使推舟机构送舟或取舟时易出现与石英管触碰的情况,造成石英管损坏或石墨舟掉片等。因此,推舟机构的优化升级迫在眉睫。本文对管式PECVD设备推舟机构的现有结构进行优化,利用ANSYS软件对优化后的结构进行仿真分析,从而获取大产能条件下各组成部件形变最小时的推舟机构结构。

1 现有推舟机构的结构

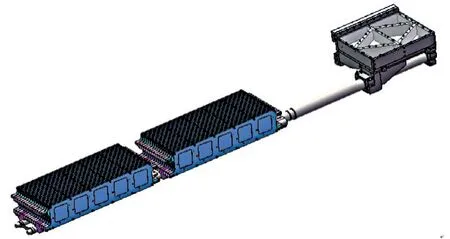

现有推舟机构采用单个悬臂梁的结构,由固定座、光轴和碳化硅杆构成,用于将载有表面镀膜工艺前硅片的石墨舟放入反应室,以及将载有工艺后硅片的石墨舟取出[4]。随着对大产能的需求,现有推舟机构常搭载2个石墨舟,形成了双舟推舟机构,这样一个反应室可同时放入2个石墨舟以提高产能。双舟推舟机构的示意图如图1 所示[5]。

图1 双舟推舟机构的示意图Fig.1 Schematic diagram of double boat pushing mechanism

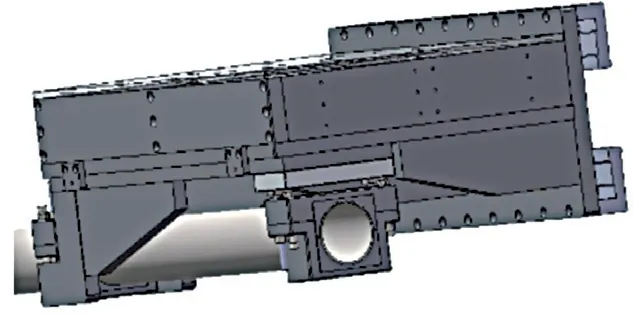

现有推舟机构的固定座组件主要由推舟座加强筋、上加强筋、前挑板加强筋、外侧横向加强筋、抱紧块及下夹块等构成,如图2所示。

图2 现有推舟机构的固定座组件示意图Fig. 2 Scheatic diagram of fixed seat assembly of existing push boat mechanism

2 现有推舟机构的结构优化

考虑到太阳电池产能扩大的需求及因现有石墨舟尺寸越来越大而造成的不良后果,需要对现有推舟机构各组成部件的结构进行优化。

2.1 固定座组件的结构优化

由于现有推舟机构固定座组件的光轴通过卡箍固定后不能再进行调整,导致无法补偿碳化硅杆与反应室炉体中心轴线的偏差,因此通过调节卡箍上的螺栓来调节光轴的位置,从而实现对固定座组件的优化。优化后的固定座组件如图3所示。优化后的固定座组件可以使光轴在水平方向±10 mm范围内移动,用于补偿碳化硅杆跟反应室炉体中心轴线的微小偏差。

图3 优化后的固定座组件Fig. 3 Fixed seat assembly after optimization

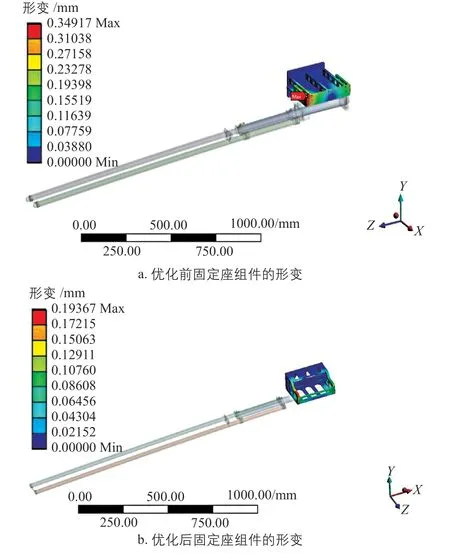

在同等荷载条件下,对分别采用优化前和优化后固定座组件的推舟机构进行仿真,以对比优化前、后固定座组件的形变,仿真结果如图4所示。

图4 优化前、后固定座组件的形变仿真Fig. 4 Deformation simulation of fixed seat assembly before and after optimization

由图4可知,优化前、后固定座组件的最大形变分别约为0.35 mm和0.19 mm。由此可知,优化后固定座组件的形变变小了,说明其结构更优,因此,后续优化推舟机构结构时采用此固定座组件结构。

2.2 碳化硅杆的结构优化

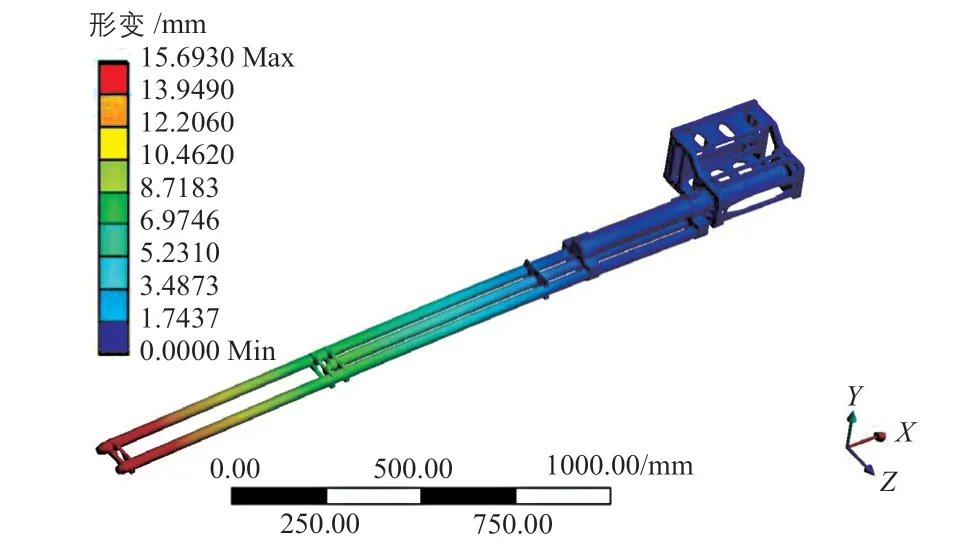

利用ANSYS软件对采用优化后固定座组件的推舟机构进行载重实验的仿真,仿真时加载的重量为2个装载有硅片的石墨舟,光轴及碳化硅杆均采用现有推舟机构的结构参数,即光轴直径取102 mm,碳化硅杆直径取55 mm、壁厚取5.5 mm。然后得到该情况下推舟机构的形变情况,以确认该情况下推舟机构形变最大的组成部件。仿真结果如图5所示。

从图5可以看出,推舟机构中形变最大的部件是碳化硅杆,最大形变量约为36.5 mm;而光轴和固定座组件的形变均很小,基本可以忽略。因此,降低碳化硅杆的形变是优化推舟机构结构的重点。

图5 载重实验得到的推舟机构形变仿真结果Fig. 5 Deformation simulation results of push boat mechanism obtained from load test

虽然可以通过大幅增加碳化硅杆的壁厚来降低其形变,但该方式将会导致碳化硅杆的质量增加较大。因此,本文采用新增1根碳化硅杆作为辅杆的方式进行结构优化,新增辅杆的杆长为原主杆长度的一半。利用ANSYS软件对采用优化后固定座组件及增加碳化硅杆辅杆的推舟机构再次进行载重实验仿真,得到此情况下推舟机构的形变情况,仿真结果如图6所示。

图6 第2次载重实验得到的推舟机构形变仿真结果Fig. 6 Deformation simulation results of push boat mechanism obtained from second load test

从图6可以看出,虽然此情况下推舟机构的最大形变依然出现在碳化硅杆,但其最大形变量已从之前的约36.5 mm降至约15.7 mm。这说明增加碳化硅杆辅杆对于优化碳化硅杆结构是有效的,有助于降低其形变量。

2.3 仿真结果与实验结果对比

为了验证ANSYS软件仿真结果的可靠性,对采用优化后固定座组件和增加碳化硅杆辅杆的推舟机构进行实际的载重实验,实际实验中推舟机构的结构参数设置与仿真中均一致。推舟机构的载重实验平台如图7所示。

图7 推舟机构的载重实验平台Fig. 7 Load test platform for push boat mechanism

进行实际的载重实验后,使用游标卡尺对推舟机构的形变进行测量。测量结果显示,推舟机构的最大形变出现在碳化硅杆的末端,最大形变量为15.8 mm,该值与ANSYS软件的仿真值15.7 mm接近,在允许的误差范围内。因此,后续对推舟机构的结构进行进一步分析时仍可以采用此仿真方式。

3 推舟机构结构最佳参数的确定

在确定推舟机构采用优化后固定座组件和新增碳化硅杆辅杆后,进一步对光轴直径、碳化硅杆直径和碳化硅杆壁厚进行研究。上文的仿真结果表明,推舟机构的最大形变通常出现在碳化硅杆,因此,下文选取3组常用的光轴直径、碳化硅杆直径和碳化硅杆壁厚参数,在此基础上对碳化硅杆和光轴形变进行仿真,以找到最佳的推舟机构结构参数。通常,推舟机构的最大形变需要控制在20 mm以内,控制在15 mm以内则为最佳结构。不同结构参数时得到碳化硅杆和光轴形变结果如表1所示。

从表1中可以看出,在第3组参数设置下,碳化硅杆的形变量最小,为14.3 mm。由此可知,在采用优化后固定座组件和新增碳化硅杆辅杆的基础上,当光轴直径取102 mm、碳化硅杆直径取55 mm、碳化硅杆壁厚取7.5 mm时,为最佳推舟机构结构,可满足大产能需求。

表1 不同结构参数时得到的碳化硅杆和光轴形变Table 1 Deformation results of silicon carbide rod and optical axis are obtained for different structural parameters

4 结论

本文通过对推舟机构的固定座组件结构进行优化,实现了光轴在水平方向±10 mm范围内调整,可以补偿安装过程中推舟机构的碳化硅杆与反应室炉体中心轴线间的偏差。为了解决大产能需求下石墨舟推舟机构形变过大的问题,通过增加1根碳化硅杆辅杆的方式优化了推舟机构的碳化硅杆结构,明显改进了推舟机构形变大的问题,满足了生产需求。通过仿真确定的大产能条件下推舟机构的最佳结构参数为:光轴直径为102 mm、碳化硅杆直径为55 mm、碳化硅杆壁厚为7.5 mm。以期本研究可为管式PECVD设备实际生产中的结构优化提供参考。