基于dSPACE的电机控制器硬件在环测试研究

2022-05-04王德军孙君令王文霞于洪峰李之乾潍柴动力股份有限公司山东潍坊261041

王德军,孙君令,王文霞,于洪峰,李之乾(潍柴动力股份有限公司,山东 潍坊 261041)

为应对能源危机与环境污染等问题,新能源汽车应时而生,纯电动汽车作为新能源汽车的一类也得到了快速发展,主要由电机、电池、驱动系统及整车控制器组成,电机控制器作为电动汽车的核心部件,承载着整车动力系统控制和能量管理的重要功能,是实现电动汽车安全可靠运行的重要保证,也是整车研发的核心部件之一。硬件在环测试是V字开发流程中非常重要的一环,能降低MCU开发成本,加快研发进度,所以备受各大汽车厂商重视。德国的dSPACE系统属于目前较成熟的硬件在环测试系统,dSPACE不仅具有非常快的运算能力,而且具有丰富的I/O口,可以满足系统的配置、代码的生成下载以及功能调试等功能。本文在Matlab环境下搭建电机物理模型,并将其编译生成的sdf代码下载到HIL设备中,进行MCU控制器功能测试验证。实验结果表明,电机硬件在环测试平台能较好地反映电机在相应工况中的功能指标变化。

1 硬件在环测试原理

1.1 HIL测试原理

硬件在环仿真测试 (HIL,Hardware In the Loop)是一种构建控制器真实工况,并通过软硬件接口实现物理模型与控制器信息交互,模拟被控对象工作状态,从而发现控制器运行过程中软硬件缺陷的一种测试技术,已经广泛应用在各种控制器开发过程中。

1.2 MCU控制器硬件在环测试原理

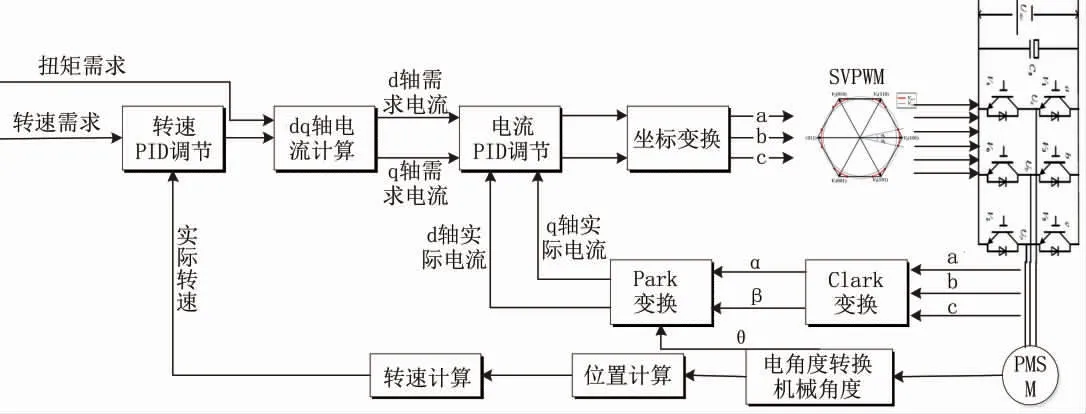

本文采用矢量控制永磁同步电机输出所需转矩和转速,其整体控制架构如图1所示。

图1 永磁同步电机整体控制架构

在转速控制模式下,电机根据需求转速,通过PID调节,输出电机达到对应转速所需的电机扭矩,进而使电机实际转速快速平稳地趋向需求转速,结合需求扭矩值查询“Id/Iq”MAP,可获取电机控制所需d轴和q轴电流,需求电流经过PID调节使实际的dq轴电流快速准确平稳地趋向于需求dq轴电流。通过空间电压矢量向三相逆变器6个门极输入特定的PWM控制信号,控制逆变器三相上下桥的导通关断输出特定的控制电流,该电流经坐标变换,转化为dq轴实际电流,并通过三相电流传感器采集电流值到电流PID调节模块,实现电流闭环控制,旋转变压器采集电机位置及转速信号,并将转速信号输送到转速PID调节模块,实现转速的闭环控制。同理,在电机扭矩控制模式下,控制器根据需求扭矩查询“Id/Iq”的标定MAP。

2 系统测试平台开发

2.1 系统硬件测试平台开发

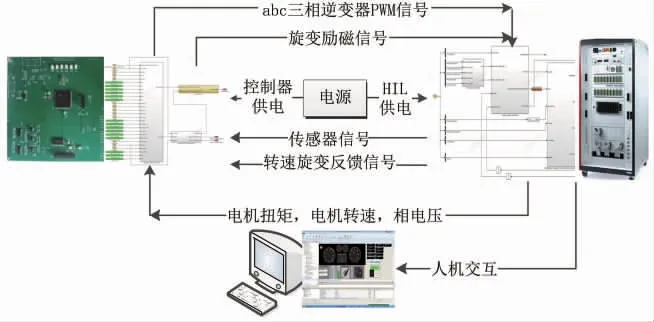

MCU的HIL闭环控制如图2所示,其主要包含永磁同步电机(PMSM)控制器、HIL机柜以及上位机3部分。

图2 电机HIL闭环控制结构图

PMSM控制器为电动汽车的MCU,HIL机柜包含多种板卡资源,主要实现MCU和HIL机柜的信号传输,上位机作为测试管理界面可以实现HIL数据的管理和MCU标定及监测。

2.2 系统软件测试平台开发

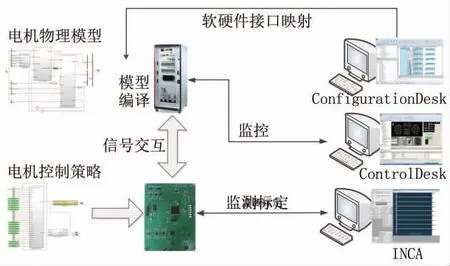

物理模型是硬件在环测试系统中重要组成部分,通过数学建模的方式建立被控对象的物理模型,模拟被控对象受控的真实状态,减少实车测试带来的经济成本,缩短研发周期。图3为MCU被控对象物理模型。

图3 MCU控制器被控对象物理模型

MCU被控对象物理模型主要包括信号交互模型、旋变器物理模型、三相逆变器物理模型、永磁同步电机物理模型、负载物理模型。信号交互模型主要通过模拟各种传感器、继电器等数据采集装置采集电机、驱动从板等信号,实现三相逆变器和永磁同步电机等物理模型与外部工况的信息交互。旋变器通过板卡DS2655M接收旋变信号,经板卡内部处理后,以正/余弦旋变信号反馈给MCU,该模块采用dSPACE模块库中封装好的模块,使用时只需配置旋变信号接口即可。三相逆变器是驱动电机控制精度和效率的重要电子元件,逆变器通过控制三组(两两一组)三极管功率开关的上下桥实现控制电机的电流流向,图4所示为基于三相逆变器结构简图。

图4 三相逆变器结构简图

根据三相逆变器工作原理,建立如图5所示三相逆变器物理建模流程图。

图5 三相逆变器建模流程

忽略逆变器模型中栅极信号的瞬时变化,通过PWM控制时间和,考虑设备板卡采集精度的限制,本模型采用平均值建模的方式计算单相平均电压。设定由上桥臂流出的电流为正向电流,流入上桥臂的电流为负向电流,三极管功率开关栅极电平与电流方向对应的平均值电压如表1所示。

表1 三极管功率开关栅极与电流方向对应的电压值表

根据平均值计算3种导通状态下的单相输出电压表达式,当正向电流流经单相逆变器时:

式中:——PWM周期;、——分别为PWM高、低边电平使能时长;——直流母线电压;——续流二极管正向压降;——反电动势。

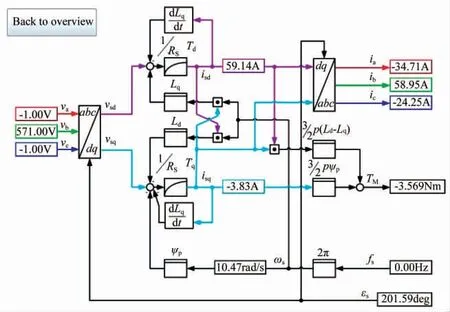

在Simulink环境下搭建PMSM模型,通过星型连接方式连接三相逆变器和永磁同步电机,定子电压即为相电压。电机建模流程如图6所示。

图6 永磁同步电机建模流程

三相永磁同步电机工作时磁场变化复杂,且定子与转子之间互相耦合,通过Clark变换将电机三相自然坐标a-bc的物理量首先投射到静止坐标系α-β轴。三相电压经过Clark、Park恒幅值变换后获得的dq轴电压为:

将dq轴反电动势通过反Clark变换、反Park变换转换到abc轴定子反电动势,abc三相反电动势、、计算方法如下:

由dq轴定子电流及电感可计算电机输出扭矩,方程如公式 (10)所示:

式中:、——dq轴定子电流;、——dq轴电感分量;ψ——永磁体磁链;——定子电阻;ω——电角速度;、——dq轴的定子电压;ψ、ψ——dq轴的定子磁链。

通过上述方法建立电机模型,电机负载模型通过数学公式 (13)得到:

式中:——转动惯量,可通过标定设置转动惯量;ω——转子机械角速度;——电磁扭矩;——负载扭矩,可通过标定进行设置。

3 试验验证

搭建试验平台对MCU硬件在环测试系统进行功能测试,MCU硬件在环测试架构如图7所示。

图7 MCU硬件在环测试架构

根据MCU针脚定义,配置MCU针脚与HIL针脚,制作MCU与HIL针脚之间的连接线束。通过ConfigurationDesk软件实现HIL测试设备硬件接口与软件接口之间的信号映射,同时通过ConfigurationDesk软件将搭建的电机测试物理模型编译到DS2680实时处理器板卡,并通过网线连接HIL机柜和上位机,实现物理模型与MCU信息交互。基于ControlDesk平台的MCU监控界面如图8所示,通过该界面实现电机dq轴电流关键信号的信息监测。

图8 ControlDesk的MCU监控界面

设定电机为扭矩模式,通过HIL模型测功机带动电机转速固定为200r/min,在标定软件分别设定MCU需求扭矩为0,200,500,800Nm时,观测需求dq电流和根据实际采集三相电流计算dq电流跟随情况,如图9所示。

图9 HIL台架dq轴电流跟随情况

由试验结果可知,实际需求dq电流和实际dq轴电流跟随良好,存在较小的误差精度,能够满足MCU控制策略的测试验证。

4 总结

本文在Matlab环境下搭建电机物理模型,并将其编译到HIL设备中,进行MCU控制器功能测试验证。实验结果表明,基于dSPACE的电机硬件在环测试平台,能较好地反映电机在相应工况中的功能指标变化,能够有效地支持MCU电控软件开发。